Способ резки неметаллических материалов

Текст

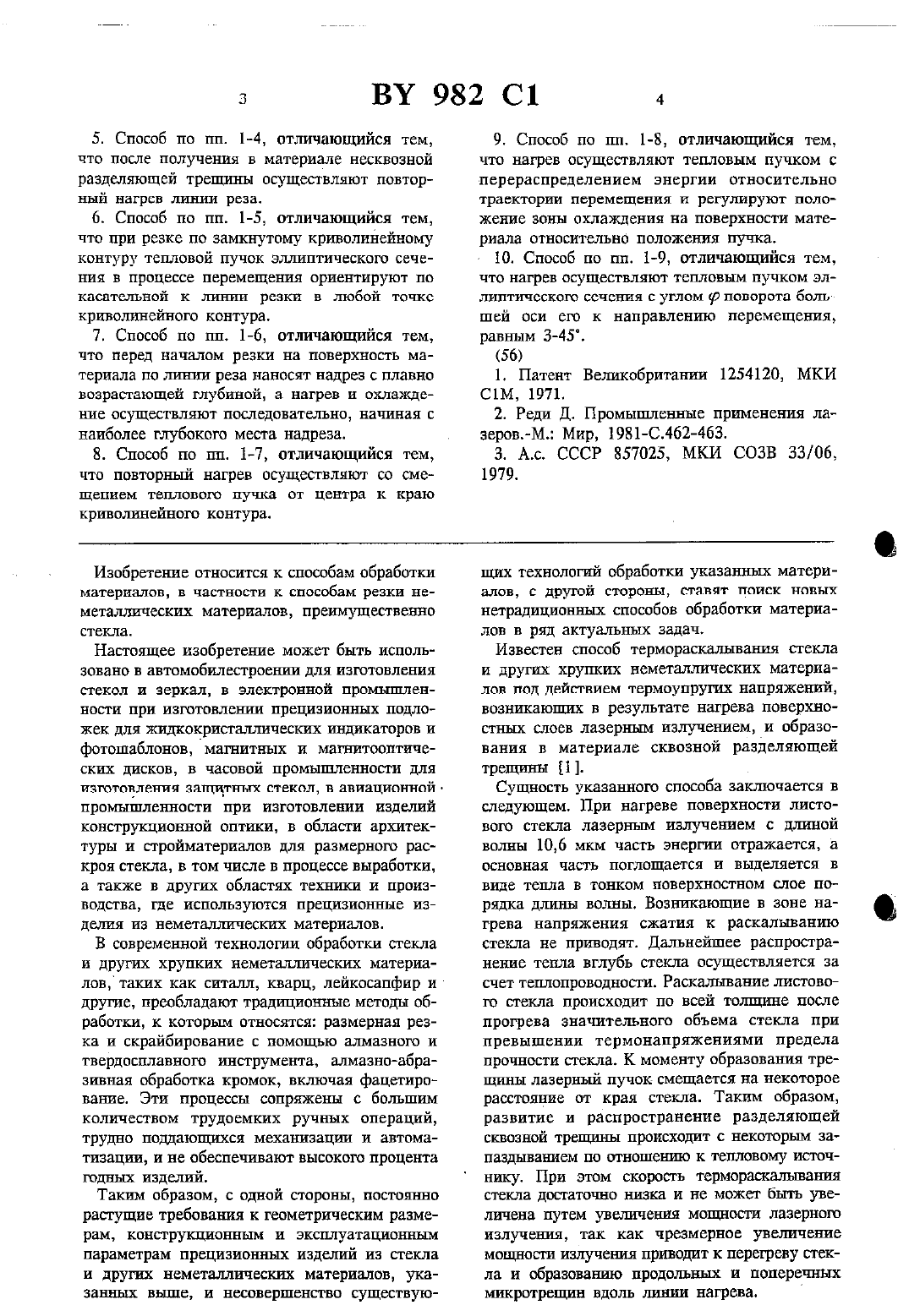

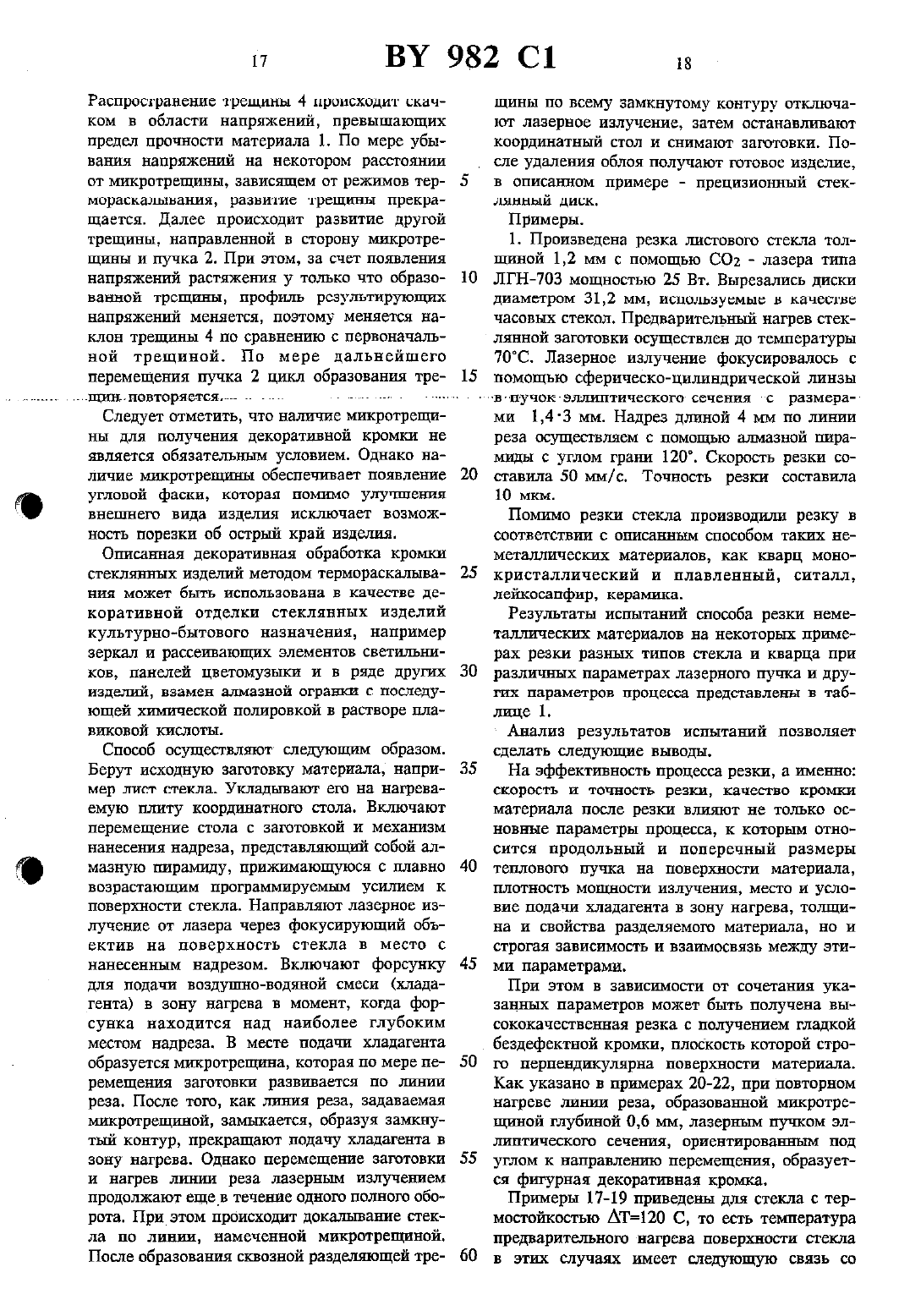

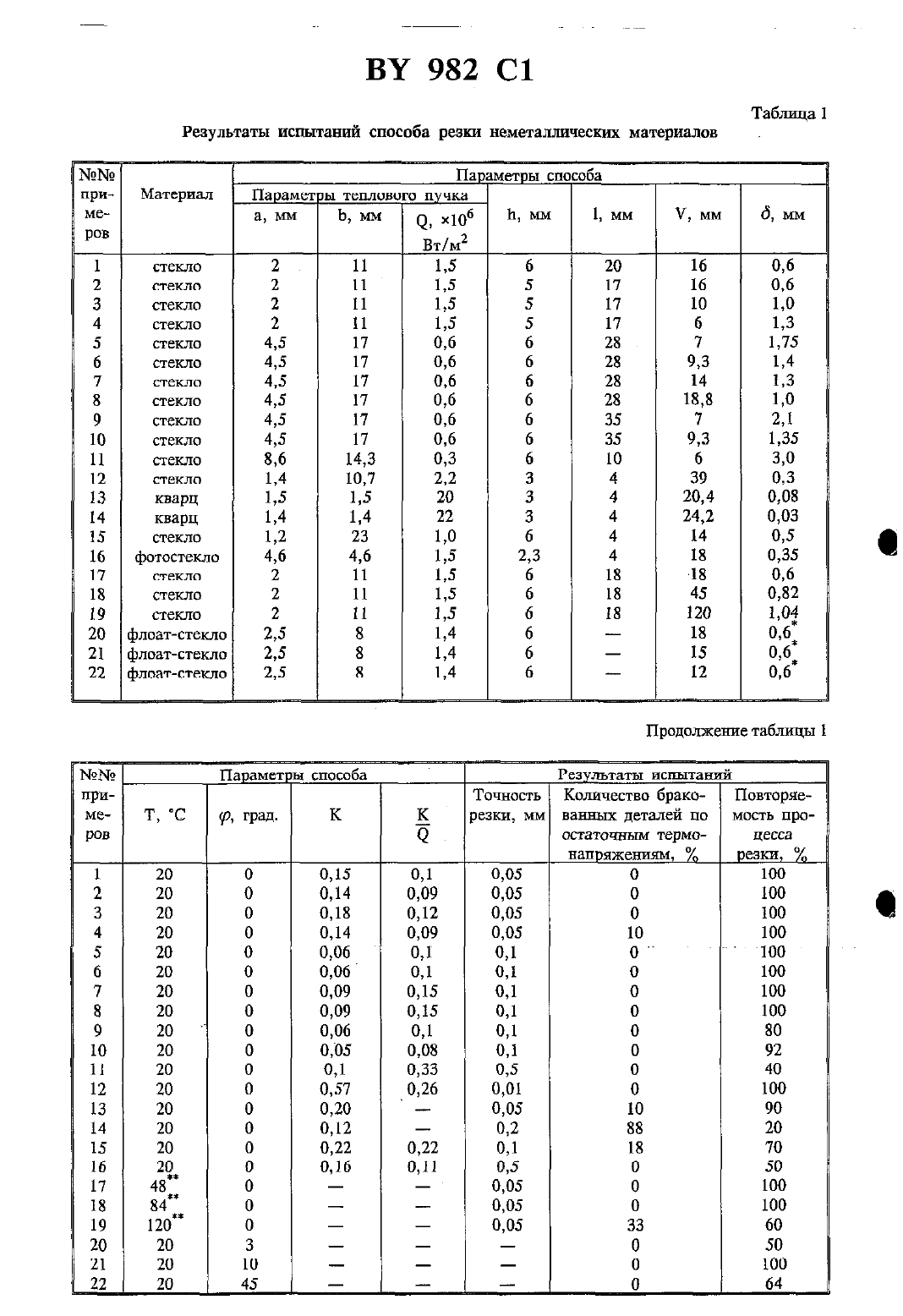

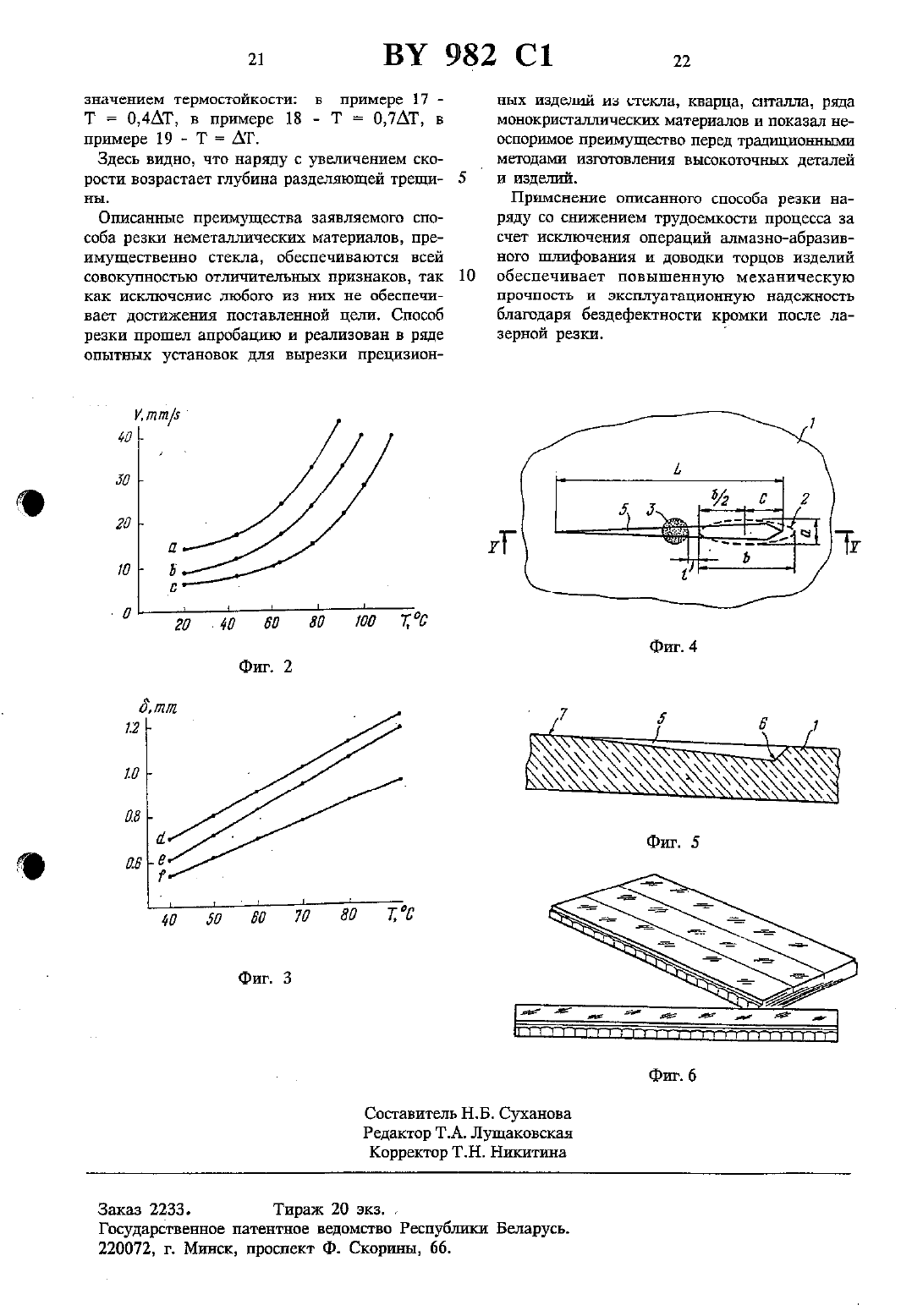

5. Способ по пп. 1-4, отличающийся тем,что после получения в материале несквозной разделяющей трещины осуществляют повторный нагрев линии реза.6. Способ по пп. 1-5, отличающийся тем,что при резке по замкнутому криволинейному контуру тепловой пучок эллиптического сечения в процессе перемещения ориентируют по касательной к линии резки в любой точке криволинейного контура.7. Способ по пп. 1-6, отличающийся тем,что перед началом резки на поверхность материала по линии реза наносят надрез с плавно возрастающей глубиной, а нагрев и охлаждение осуществляют последовательно, начиная с наиболее глубокого места надреза.8. Способ по пп. 1-7, отличающийся тем,что повторный нагрев осуществляют со смеЩВНИВМ ТПЛОВОГО ПУЧДСЗ ОТ центра К краю криволинейного контура.9. Способ по пп. 1-8, отличающийся тем,что нагрев осуществляют тепловым пучком с перераспределением энергии относительно траектории перемещения и регулируют положение зоны охлаждения на поверхности материала относительно положения пучка.10. Способ по пп. 1-9, отличающийся тем,что нагрев осуществляют тепловым пучком эллиптического сечения с углом гр поворота большей оси его к направлению перемещения,равным 3-45.Изобретение относится к способам обработки материалов, в частности к способам резки неметаллических материалов, преимущественно стекла.Настоящее изобретение может быть использовано в автомобилестроении для изготовления стекол и зеркал, в электронной промышленности при изготовлении прецизионных подложек для жидкокристаллических индикаторов и фотошаблонов, магнитных и магнитооптических дисков, в часовой промышленности для ЙЗГОТПЧЛСПИЯ ЗЗЩЦТНЪТХ СТЕКОЛ, В аВИаЦИОННОЙ промышленности при изготовлении изделий конструкционной оптики, в области архитектуры и стройматериалов для размерного раскроя стекла, в том числе в процессе выработки,а также в ДРУТНХ областях техники и производства, где используются прецизионные изделия из неметаллических материалов.В современной технологии обработки стекла и других хрупких неметаллических материалов, таких как ситалл, кварц, лейкосапфир и другие, преобладают традиционные методы обработки, к которым относятся размерная резка и скрайбирование с помощью алмазного и твердосплавного инструмента, алмазно-абразивная обработка кромок, включая фацетированне. Эти процессы сопряжены с большим количеством трудоемких ручных операций,трудно поддающихся механизации и автоматизац, и не обеспечивают высокого процента годных изделий.Таким образом, с одной стороны, постоянно растущие требования к геометрическим размерам, констрУКЦионным и эксплуатационным параметрам прецизионных изделий из стекла и других неметаллических материалов, указанных выше, и несовершенство существую щих технологий обработки указанных материалов, с другой стороны, ставят поиск новых нетрадиционных способов обработки материалов в ряд актуальных задач.Известен способ термораскалывания стекла и других хрупких неметаллических материалов под действием термоупругих напряжений,возникающих в результате нагрева поверхностных слоев лазерным излучением, и образования в материале сквозной разделяющей трещины 1.Сущность указанного способа заключается в следующем. При нагреве поверхности листового стекла лазерным излучением с длиной волны 10,6 мкм часть энергии отражается, а основная часть поглощается и выделяется в виде тепла в тонком поверхностном слое порядка длины волны. Возникающие в зоне нагрева напряжения сжатия к раскалыванию стекла не приводят. Дальнейшее распространение тепла вглубь стекла осуществляется за счет теплопроводности. Раскалывание листового стекла происходит по всей толщине после прогрева значительного объема стекла при превышении термонапряжениями предела прочности стекла. К моменту образования трещины лазерный пучок смещается на некоторое расстояние от края стекла. Таким образом,развитие и распространение разделяющей сквозной треппшы происходит с некоторым запаздыванием по отношению к тепловому источнгпсу. При этом скорость термораскальтвания стекла достаточно низка и не может быть увеличена путем уветшчения мощности лазерного излучешигя, так как чрезмерное увелшчение мощности излучения приводит к перегреву стекла и образованию продольных и поперечных микротреппш вдоль знании нагрева. АСкорость термораскалывания обратно пропорциональна квадрату толщины разрезаемого стекла. Кроме того, скорость термораскальшания зависит от габаритов исходного листа. Чем больше размеры исходного листа, тем ниже скорость терморасхалывания, а разделение заготовки стекла размером более 5003 О 0 мм невозможно.Кроме низкой скорости реза способ термораскалывания с помощью сквозной трещины не может обеспечить высокой точности резки. Это обусловлено следующщш причинами. Во-первых, имеет место искривление линии реза на краю стекла в начальный момент термораскаЛЫВЗНИЯ, ТО ЕСТЬ В МОМЕНТ ЗЗРОЖДВНИЯ ТРЕШД НЫ. Причину ПОЯВЛЕНИЯ ХЭРЗКТЕРНОГО аномального искривления на входе можно объяснить следующим образом. Как уже указывалось выше, к моменту зарождения трещины в стекле лазерный пучок смещается от края стекла на некоторое расстояние. На участке от края стекла до места нахождения лазерного пучка в объеме стекла и в поверхностных слоях вдоль линии облучения перед началом раскалывания существует зона со сложным распределением термонапряжений по величиН И ЗННКЗМ.В момент образования трещины на краю стекла она скачком распространяется на томучастке, где напряжения превышают предел прочности стекла. Трещина скачком достигает места, непосредственно прилегающего к зоне ВОЗДЕЙСТВИЯ ЛЗЗРНОГО пучка, ГДС СОСРСДОТОЧС вы в поверхностных слоях большие напряжения сжатия. Разделяющая трещина распространяется в обход этих напряжений. При этом происходит суперпозиция напряжеННЗЙ РЗСТЯЖСНЪШ, ПРИСУТСТВУХОЩПХ В ПЦЧЗЛВ трещины, с напряжением того же знака, расположенных в объеме стекла под напряжением сжатия, возникающих в месте воздействия пучка. Здесь скачкообразное распространение ТРВЩИНЫ ПРВКРЗЩИЕТСЯ.Второй этап-сквозного лазерного термораскалывания характеризуется распространением разделяющей трещины с некоторым запаздыванием по отношению к лазерному пучку. При ЭТОМ ПОЯВЛЕНИЕ. СКВОЗНОЙ ТРСЕПФНЫ ПРИВОДИТ К расхождению краев разделяемого материала. Возникающие при этом механические усилия способствуют дальнейшему развитию сквозной трещины. Очевидно, что для качественного разделения необходимо обеспечить симметрию усилий по отношению к плоскости разделения. Этого легко достичь, если термораскалывание осуществляется по середине образца. В этом случае линия термораскалывания имеет минимальное отклонение от задаваемого лазерным пучком контура. И наоборот, по мере приближения линии разделения к боковой границепроисходит искривление линии реза по отношению к траектории перемещения лазерного пучка за счет ассиметрии разрушающих термоупругих напряжений.Еще одной особенностью сквозного лазерного термораскалывания является зависимость скорости разделения от геометрических размеров исходного листа материала. Например, скорость термораскалывания заготовки из флоатстекла толщиной 3 мм размером 50030 О вам составляет 0,5 мм/ с, в то время как скорость термораскалътвания заготовки из того же стекла размерами 30100 мм равна 8 мм/с.Кроме того, не является постоянной скорость термораскалывания на разных этапах резки в начальный момент, в процессе резки И призавершении разделения. Скорость относитель ного перемещения стекла и лазерного пучка должна плавно возрастать по мере распространения трещины в стекле.Однако осуществить учет и регулировку скорости термораскалываиия стекла или других хрупких неметаллических материалов практически невозможно. Поэтому добиться высокого качества и точности разделения в реальных условиях не удается.Учитывая низкую скорость процесса сквозного лазерного термораскалывания, низкую точность резки, сложность управления и регулировки параметрами процесса термораскалывания описатшзый способ сквозного лазерного термораскалывания не нашел практического применения и признан бесперспективным 2 .Наиболее близким является способ резки стеклянных трубок, включающий нанесение надреза по линии реза, последующий нагрев линии реза лазерным пучком, при этом пакет трубок вращают перед лазерным ленточным пучком с одновременным перемещением вдоль него, а после нагрева линию реза охлаждают З.Искусственное уменьшение прочности стекла путем нанесения надреза по линии реза позволяет резко повысить надежность зарождения трещины и уменьшить количество подводимой энергтш, необходимой для термораскалывания. При нагревании трубки в поверхностных слоях возникают напряжения сжатия, а во внутренних - напряжения растяженин. При резком охлаждении нагретой стеклянной трубки поверхностные слои ее охлаждаются быстрее и стремятся уменьшиться в объеме, а внутренние препятствуют этому. По этой причине на внешнюю часть стекла уже действуют напряжения растяжения. Известно, что предел прочности стекла на растяжение гораздо ниже предела прочности на сжатие. Поэтому применение описанного способа резки стеклянных трубок позволяет значительно повысить производительностьтермораскалывания по сравнению с традиционным методом термораскалывания без применения локального охлаждения зоны нагрева.Однако этот способ резки стеклянных трубок малоэффективен для раскроя листовых немеТШШИЧССКИХ МЗТВрИЗЛОВ, В ТОМ ЧИСЛЕ ЛИСТОВОГО СТЕКЛЗ. ЭТО СВЯЗЗНО С ТСМ, ЧТО ПРИ рЕЗКВ трубок по всему замкнутому кольцевому контуру при многократном вращении перед лазерным ленточным пучком происходит постепенное увеличение напряжений, а при последующем локальном охлаждении линии реза происходит реализация термонапряжений в разделяющую сквозную трещину, которая по мере вращения трубки замыкается по кольцевомуконтуру.Применение огшсанной схемы резки трубокдля термораскальшания листового стекла не позволяет получить повышение производительности резки и точности. Все те ограничения и недостатки, которые указаны при описании способа термораскалывания листового стекла с помощью сквозной трещины, имеют место и в данном способе.Кроме того, имеют место и другие описанные выше трудности, характерные для сквозного лазерного термораскалывания.В основу настоящего изобретения положена задача создать способ резки неметатшических материалов, включая стекло, с такими параметрами, при которых помимо резкого увеличения скорости резки и точности, будет обеспечена возможность управления формой,направлением и цпубнной разделяющей треЩИНЪЬПоставленная задача решается тем, что в способе резки неметаллических материалов, преимущественно стекла, под действием термоупругих напряжений, возникающих в реЗУЛЪТТС нагрева длинна реза тепловым пучком при относительном перемещении пучка и материала и локального охлаждеьшя зоны нагрева,согласно изобретению, нагрев осуществляют доразмягчения материала, а скорость относительного перемещения пучка и материала, и место локального охлаждения зоны нагрева выбирают из условия образования в материале несквозной разделяющей трепшны.Целесообразно скорость относительного перемещения пучка и материала выбирать из РЗВЕНСТВНСгде У - скорость относительного перемещения пучка и материала, К - коэффициент пропорциональности, зависящий от теплофизических свойств материала, и плотности мощности излучения, 10а - поперечный размер пучка на поверхности материала, Ь - продольный размер пучка на поверхности материала, д - расстояние от заднего фронта пучка до переднего фронта зоны охлаждения, 1 - глубина несквозной разделяющей трещины.Такой подбор параметров пучка излучения,СВЯЗЬ С УСЛОВИЯМИ ОХЛЗЖДСШЯ И СКОРОСТЬЮ раскалывания обеспечивает образование в материале с заданными свойствами нескнозной разделяющей трещины необходимой глубины. Поскольку разрушающие напряжения сосредоточены в узкой локальной зоне и не требуется прогрева глубоких объемных слоев материала, тоскорость резки может быть увеличенав 100и более раз. При этом на скорость и точность резки не влияют габариты исходного листа материала. В данном способе резки с характерным поверхностным нагревом материала и локальным охлаждением зоны нагрева на образование трещины противоположная поверхность разрезаемого материала, а также его боковые грантщы не влияют. При резке листового На - К - стекла достигнута скорость резки 1000 мм/ с, а точность составила 10 мкм.Очень важно при использоваьши в качестве теплового пучка лазерного пучка эллиптичеСКОПО СЕЧЕНИЯ размеры ЛЗЗЕРНОРС) ПУЧКЭ выбирать из условия получения плотностиВт-м- при одновременном соблюдении сле дующих соотношений а(0,2-2)11 Ь(1-10)1, где а и Ь - малая и большая оси лазерного пучка соответственноТакие ограничения на энергетические и геометрические параметры лазерного пучка обеспечивают оптимальные условия образования несквозной разделяющей треппшы в материалах с различия-зли теплофизическим свойствами и различной тояшппш.Также целесообразно перед началом резки производить подготовку зоны резки предварительным нагревом материала, при этом температуру нагрева следует выбирать из условияТ(0,4-1,0)АТ, где АТ - термостойкость материала при охлаждении.Предварительный нагрев поверхности материала обеспечивает наряду с увеличением скорости резки увеличение глубины разделяющей трещины, что особенно важно при резке материалов большой толщины.В ряде случаев, желательно после получения в материале несквозной разделяющей трещины осуществлять. повторный нагрев линии реза.Повторный нагрев линии реза обеспечает значительное увеличение глубины разделяющей трещины или сквозное докалывание. При этом скорость относительного перемещения материала при повторном нагреве может быть значительно вьппе, чем при первоначальном нагреве в процессе образования несквозной разделяющей трещины.Необходимо при резке по замкнутому криволинейному контуру тепловой пучок эллиптического сечения в процессе перемещения ориентировать по касательной к линии реза в любой точке криволинейного контура.Также необходимо при резке по замкнутому криволинейному контуру перед началом резки на поверхности материала по линии реза наНССТИ надрез С ПЛЗВНО ВОЗРЕСТЗЮЩЕЙ глубиной, а нагрев и охлаждение осуществлять последовательно, начиная с наиболее глубокого места надреза.Кроме того, необходимо при резке на малых радиусах кривизны криволинейного контура повторный нагрев осуществлять со смещением теплового пучка от центра к краю крипволинейного контура.Описанные условия оптимизации способа РЕЗКИ ПО ЗЗМКНУТОМУ КрИВОЛИНЕЙНОМУ КОНТУру гарантируют высокую точность геометрических размеров вырезаемых изделий и высокое качество кромки, искшочающее дополнительную механическую обработку.И наконец, для управления формой и направлением развития разделяющей трещшш нагрев Необходимо осуществлять тепловым пучком с перераспределением энергии относительно траектории перемещения и регулировать положение зоны охлаждения на поверхности материала относительно положения пучка.В частности, для получеьшя издедшй с декоративной рельефной кромкой необходимо нагрев осуществлятьтепловьш пучком эшшптическою сечения с углом 90 поворота бОЗГЬШОЙ оси его к направлению перемещения, равньш 3-45. Таким образом, способ резки неметаллических материалов, преимущественно стекла,при выполнении указанных вьште условий позволяет не только резко повысить скорость и точность резки, но и обеспечивает надежное управление формой, направлением развития и глубиной разделяющей трещины.В дальнейшем изобретение поясняется на примерах выполнения со ссылками на прилагаемые чертежи, на которыхфш. 1 изображает схему образования неСКБОЗНОЙ РЗЗДЛЯЮЩВЙ ТРЩИНЫ При рВЗКЕ неметаллических материалов в соответствии с изобретениемфиг. 2 - графическую зависимость скорости резки неметаллических материалов от температуры предварительного нагрева материалафиг. З - графическую зависимость глубины несквозной трещины от температуры предварительного нагрева материалафиг. 4, 5 изображает схему нанесения надреза с плавно возрастающей глубиной при резке по криволинейному замкнутому контуруфиг. б - вид рельефной декоративной кромки.Способ резки неметаллических материалов,преимущественно стекла, под действием термоупругик напряжений заключается в следу ЮЩВМ. ПРИ нагреве ПОВЕРХНОСТИ НСМБТШШИЧСКИХ материалов, ЗННПРРГМСЕР, стек ла (фиг. 1) тепловым пучком 2 во внешних слоях материала возникают значительные на пряжения сжатия, которые , однако, к разрушению неприводят. Обязательными условиями нагрева при резке являются следующие. Во-первых, тепловой пучок 2 должен обеспечивать поверхностный нагрев, то есть излучение должно иметь длину волны, для которого материал 1 непрозрачен. Например,для стекла это излучение инфракрасного диапазона с ддшной волны более 2 мкм, в качестве которого может быть использовано излучение СОз-лазера с длиной волны 10,6 мкм, излучение СО-лазера с длиной волны порядка 5,5 мкм или излучение НР-лазера с длиной волны 2,9 мкм. Во-вторых, при нагреве поверхности материала 1 максшишхьная температура нагрева не должна превышать температуры размягчения материала 1. В противном случае при превышении предела пластичности материала 1 после охлаждештя вдоль литпш реза в материале 1 возникают остаточные термонапряэкевия, приводящие к растрескиванию материала 1.При подаче хладагента 3 вслед за тепловым пучком происходит резкое локальное охлаждение поверхности материала 1 по линии реза. Создаваемый градиент теъшератур обуславлвает возникновение в поверхностных слоях материала 1 напряжений растяжения. При превышении ими предела прочности материала 1 в последнем образуется несквозная разделя ЮЩЗЯ ТРСЩИНЕЪ 4, проникающая ВГЛУбЬ мате-риала 1 до внутренних прогретых слоев,испытывающих напряжения сжатия. Таким образом, в материале 1 на границе зон нагрева и охлаждения, то есть в месте максимального градиента температур нагрев-охлаждение,образуется несквозная разделяющая трещина 4, глубина, форма и направление развития которой определяется распределением термоупругих напряжений, зависящих от целого ряда факторов.К числу факторов, имеющих первостепенное значение для процесса резки путем получения несквозной разделяющей трещины,следует отнестипараметры теплового пучка 2, а именно плотность мощности излучения, размеры и

МПК / Метки

МПК: C03B 33/02

Метки: способ, неметаллических, резки, материалов

Код ссылки

<a href="https://by.patents.su/11-982-sposob-rezki-nemetallicheskih-materialov.html" rel="bookmark" title="База патентов Беларуси">Способ резки неметаллических материалов</a>

Предыдущий патент: Способ изготовления картона

Следующий патент: Шариковая ручка

Случайный патент: Уровень с лазерным визиром