Способ получения низших олефинов пиролизом углеводородов и реактор для пиролиза углеводородов

Текст

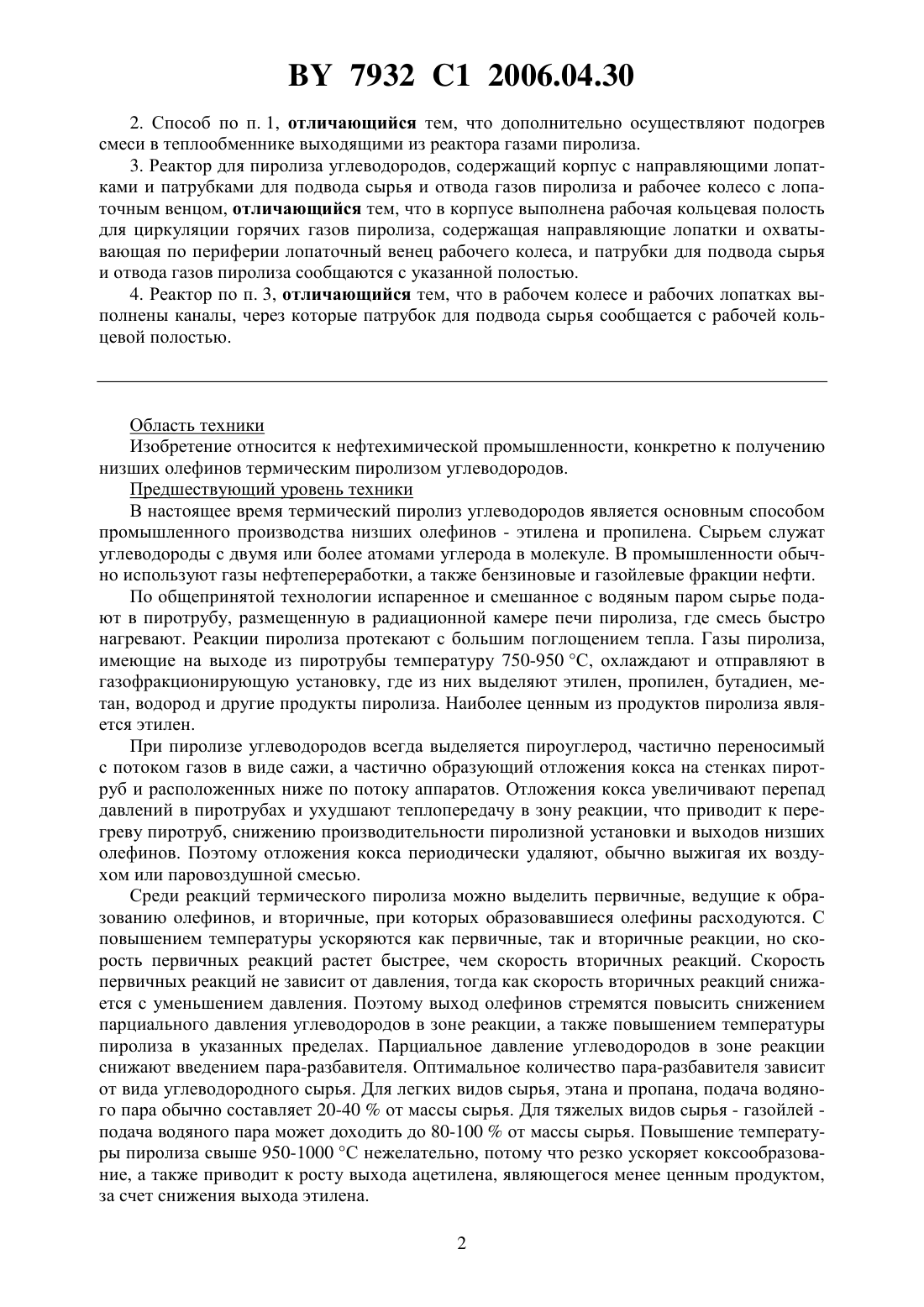

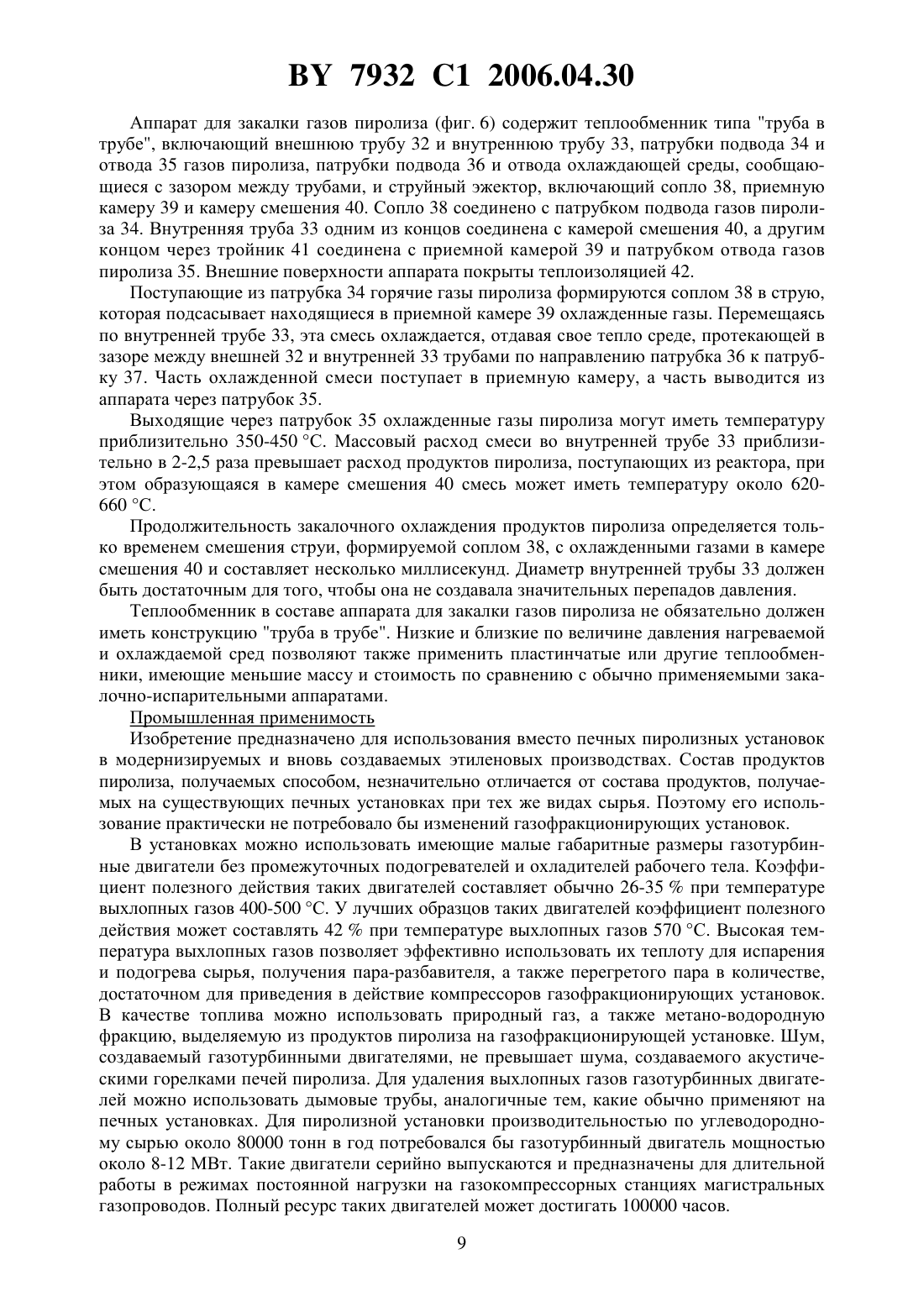

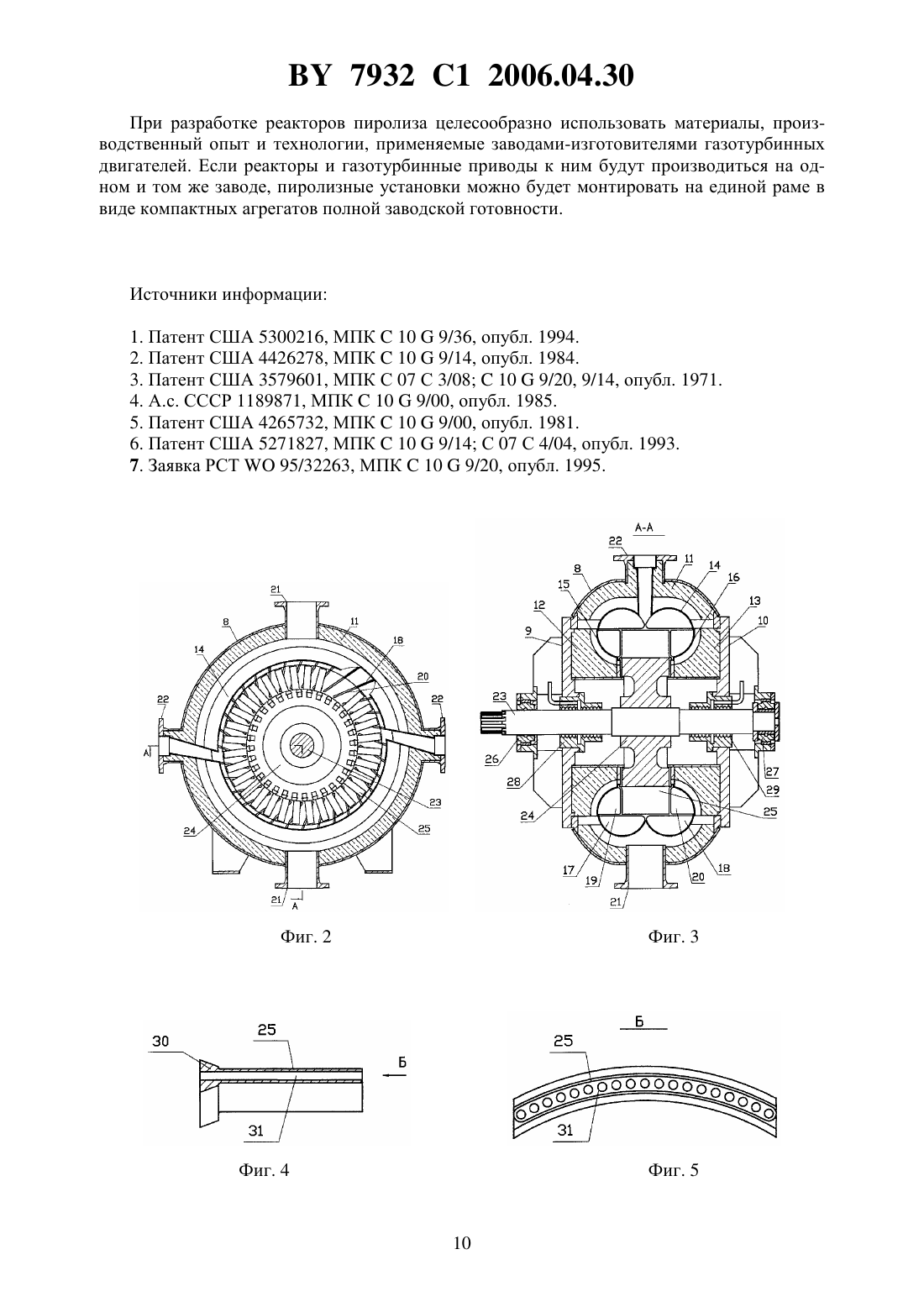

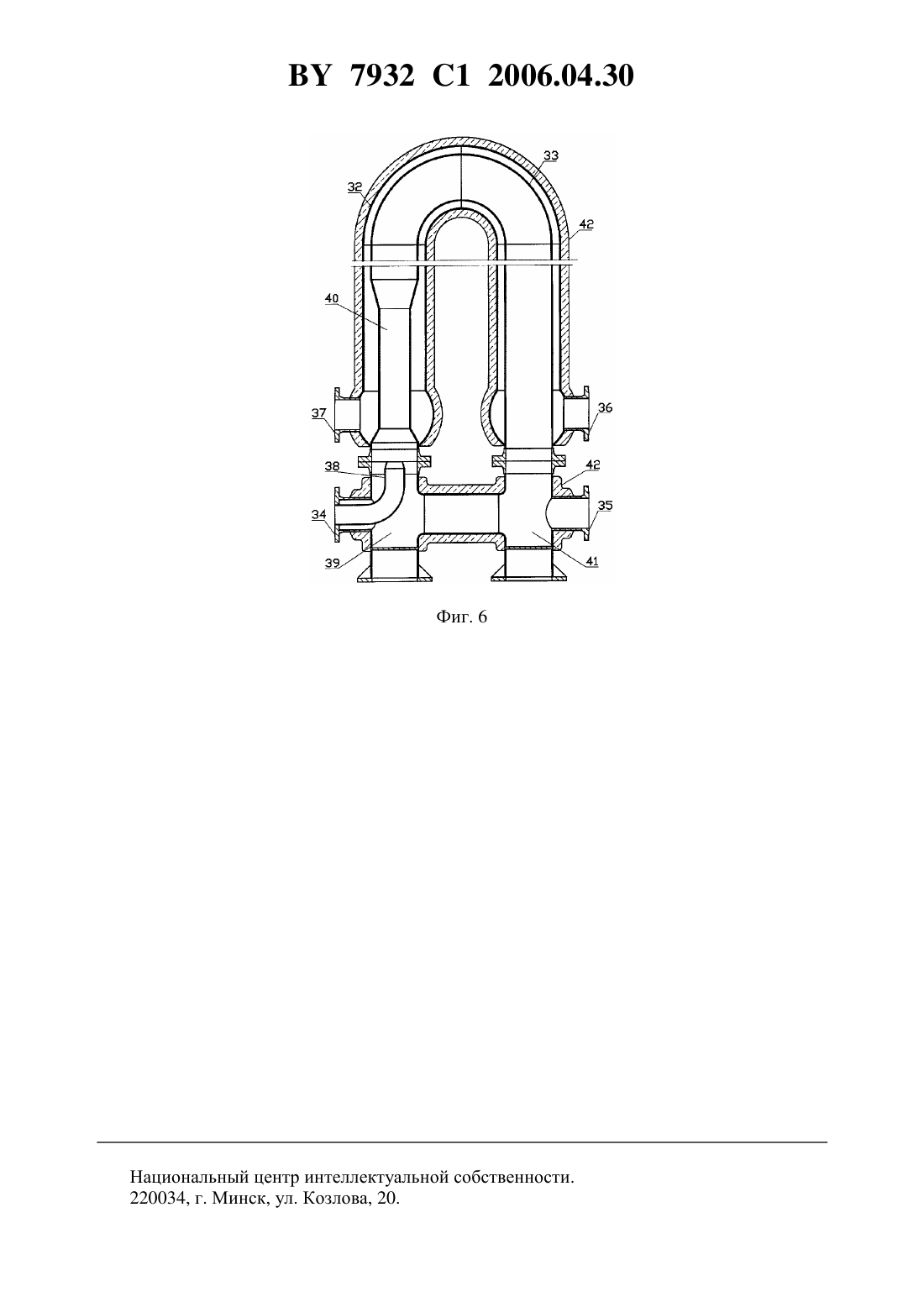

(51)10 9/38, 9/18 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ПИРОЛИЗОМ УГЛЕВОДОРОДОВ И РЕАКТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДОВ(72) Автор Бушуев Владимир Андреевич(57) 1. Способ получения низших олефинов пиролизом углеводородов, включающий подогрев и испарение исходного сырья, его смешение с паром-разбавителем, нагрев смеси до температуры пиролиза, термический пиролиз, осуществляемый теплом, генерируемым в объеме нагретой до температуры пиролиза смеси за счет гидродинамического торможения вращающихся в рабочей кольцевой полости лопаток рабочего колеса, при этом время пребывания смеси в рабочем объеме реактора составляет приблизительно 0,03-0,1 с, охлаждение газов пиролиза и последующее их разделение, отличающийся тем, что нагрев смеси до температуры пиролиза осуществляют путем смешивания с горячими газами пиролиза, циркулирующими в рабочей кольцевой полости лопаточного реактора, при этом время нагрева не превышает 0,001 с. 7932 1 2006.04.30 2. Способ по п. 1, отличающийся тем, что дополнительно осуществляют подогрев смеси в теплообменнике выходящими из реактора газами пиролиза. 3. Реактор для пиролиза углеводородов, содержащий корпус с направляющими лопатками и патрубками для подвода сырья и отвода газов пиролиза и рабочее колесо с лопаточным венцом, отличающийся тем, что в корпусе выполнена рабочая кольцевая полость для циркуляции горячих газов пиролиза, содержащая направляющие лопатки и охватывающая по периферии лопаточный венец рабочего колеса, и патрубки для подвода сырья и отвода газов пиролиза сообщаются с указанной полостью. 4. Реактор по п. 3, отличающийся тем, что в рабочем колесе и рабочих лопатках выполнены каналы, через которые патрубок для подвода сырья сообщается с рабочей кольцевой полостью. Область техники Изобретение относится к нефтехимической промышленности, конкретно к получению низших олефинов термическим пиролизом углеводородов. Предшествующий уровень техники В настоящее время термический пиролиз углеводородов является основным способом промышленного производства низших олефинов - этилена и пропилена. Сырьем служат углеводороды с двумя или более атомами углерода в молекуле. В промышленности обычно используют газы нефтепереработки, а также бензиновые и газойлевые фракции нефти. По общепринятой технологии испаренное и смешанное с водяным паром сырье подают в пиротрубу, размещенную в радиационной камере печи пиролиза, где смесь быстро нагревают. Реакции пиролиза протекают с большим поглощением тепла. Газы пиролиза,имеющие на выходе из пиротрубы температуру 750-950 С, охлаждают и отправляют в газофракционирующую установку, где из них выделяют этилен, пропилен, бутадиен, метан, водород и другие продукты пиролиза. Наиболее ценным из продуктов пиролиза является этилен. При пиролизе углеводородов всегда выделяется пироуглерод, частично переносимый с потоком газов в виде сажи, а частично образующий отложения кокса на стенках пиротруб и расположенных ниже по потоку аппаратов. Отложения кокса увеличивают перепад давлений в пиротрубах и ухудшают теплопередачу в зону реакции, что приводит к перегреву пиротруб, снижению производительности пиролизной установки и выходов низших олефинов. Поэтому отложения кокса периодически удаляют, обычно выжигая их воздухом или паровоздушной смесью. Среди реакций термического пиролиза можно выделить первичные, ведущие к образованию олефинов, и вторичные, при которых образовавшиеся олефины расходуются. С повышением температуры ускоряются как первичные, так и вторичные реакции, но скорость первичных реакций растет быстрее, чем скорость вторичных реакций. Скорость первичных реакций не зависит от давления, тогда как скорость вторичных реакций снижается с уменьшением давления. Поэтому выход олефинов стремятся повысить снижением парциального давления углеводородов в зоне реакции, а также повышением температуры пиролиза в указанных пределах. Парциальное давление углеводородов в зоне реакции снижают введением пара-разбавителя. Оптимальное количество пара-разбавителя зависит от вида углеводородного сырья. Для легких видов сырья, этана и пропана, подача водяного пара обычно составляет 20-40 от массы сырья. Для тяжелых видов сырья - газойлей подача водяного пара может доходить до 80-100 от массы сырья. Повышение температуры пиролиза свыше 950-1000 С нежелательно, потому что резко ускоряет коксообразование, а также приводит к росту выхода ацетилена, являющегося менее ценным продуктом,за счет снижения выхода этилена. 2 7932 1 2006.04.30 Среди недостатков промышленных трубчатых пиролизных установок можно выделить следующие а) необходимость передачи больших количеств тепла в зону реакции через стенки пиротрубы. В связи с большими тепловыми потоками температура стенки пиротруб намного превышает температуру реагирующей среды, что способствует интенсивному коксованию и снижает выход целевых продуктов. Давления в зоне пиролиза не могут быть снижены ввиду необходимости обеспечения высоких скоростей движения сырья через эту зону,требуемых по условиям теплопередачи б) недостаточная скорость нагрева сырья в пиротрубах, из-за которой начальные количества олефинов, образовавшиеся при относительно низких температурах, перемещаясь вместе с потоком сырья во все более нагретые зоны, излишне долго находятся в условиях интенсивного протекания вторичных реакций. Особенно сильно этот недостаток проявляется при пиролизе широких нефтяных фракций, таких как нафта и газойль, содержащих как легко распадающиеся тяжелые углеводороды, так и легкие углеводороды, распадающиеся при более высоких температурах. В патенте США 5300216 1 описаны метод и установка для термического пиролиза углеводородов в присутствии водяного пара в стационарной ударной волне высокой интенсивности. Перегретый в трубчатой печи до температуры около 1000 С водяной пар под давлением около 27 ата через сверхзвуковое сопло подается в реактор, включающий последовательно расположенные зоны смешения и пиролиза. В зоне сушения в сверхзвуковой поток пара через смесители подается подогретое приблизительно до 627 С углеводородное сырье - этан. Образующаяся смесь имеет сверхзвуковую скорость и температуру,недостаточную для начала реакций пиролиза. Между зонами смешения и пиролиза располагается прямой скачок уплотнения - стационарная ударная волна, в которой кинетическая энергия сверхзвукового потока превращается в теплоту. За скачком уплотнения смесь приобретает дозвуковую скорость и температуру около 1000 С при давлении около 9 ата. Реагирующая смесь проходит зону пиролиза за 0,005-0,05 с, при этом ее температура снижается приблизительно до 863 С за счет поглощения теплоты реакциями пиролиза. Конверсия этана в этилен достигает 70 . Продукты пиролиза поступают в закалочный аппарат и последующие теплообменники, а затем на газоразделение. В этой установке устранены все указанные выше недостатки трубчатых печей пиролиза. Максимальная температура пиролиза достигается сырьем предельно быстро, а стенки реакционной зоны не используются для передачи тепла в эту зону. Однако подача водяного пара по отношению к массе углеводорода должна составлять около 500-667 . В связи с этим энергетические затраты по отношению к получаемому этилену чрезмерно высоки и не могут быть существенно уменьшены. Это делает установку неконкурентоспособной при современном соотношении цен на энергию и олефины. В патенте США 4426278 2 описана трубчатая печная установка, содержащая перегреватель пара, устройство для смешивания перегретого пара с углеводородом и пиротрубу,размещенную в радиационном блоке. Поступающий из перегревателя пар с температурой 1000-1500 С смешивается с углеводородным сырьем, при этом смесь сразу приобретает температуру, достаточную для начала реакций пиролиза. Пиролиз продолжают за счет подвода тепла через стенки пиротрубы. В этой конструкции частично устранен недостаток (б). Однако при температуре водяного пара 1100 С его подача по отношению к массе углеводорода должна составлять 185-275 , а при температуре 1430 С около 120 . Получение водяного пара такой высокой температуры крайне затруднительно, а требуемые энергетические затраты чрезмерно высоки. В патенте США 3579601 3 описана трубчатая печная установка, в которой сырье подается в пиротрубу в нескольких точках, рассредоточенных по ее длине. Вводимое сырье сразу приобретает температуру, достаточную для начала реакции пиролиза, за счет практически мгновенного смешивания с горячими газами пиролиза, поступающими из выше расположенного участка пиротрубы. Пиролиз продолжают за счет подвода тепла через 3 7932 1 2006.04.30 стенки пиротрубы. Изобретение частично устраняет недостаток (б), а недостаток (а) остается. Повышаются выходы олефинов и других ненасыщенных соединений, уменьшается коксоотложение и снижается образование метана. Недостатком является усложненная конструкция пиротрубы, затрудняющая ее размещение в радиационной камере печи пиролиза. В а.с. СССР 1189871 4 описан способ термического пиролиза прямогонного бензина и газойлей. Сырье разделяют на несколько фракций с интервалами выкипания шириной 20-40 С, и полученные узкие фракции подвергают пиролизу в отдельных пиротрубах при оптимальном для каждой фракции температурном режиме. Способ позволяет смягчить недостаток (б), при этом повышаются выходы низших олефинов и снижается коксообразование. Однако реализация этого способа требует существенного усложнения конструкции радиационной камеры печи в связи с необходимостью поддержания индивидуальных температурных режимов для нескольких пиротруб в условиях непостоянного соотношения расходов сырья в них. В патенте США 4265732 5 описан способ термического пиролиза газообразного углеводородного сырья в реакторе, выполненном в виде осевой многоступенчатой лопаточной машины. Тепло, необходимое для пиролиза, выделяется непосредственно в объеме реагирующего газа при гидродинамическом торможении лопаток ротора, вращаемого приводом. Этим полностью устраняется недостаток (а). Однако недостаток (б) не устранен. Необходимая для осуществления способа многоступенчатая осевая лопаточная машина, способная работать при температурах пиролиза углеводородов, не была создана. В патенте США 5271827 6 описана трубчатая печная пиролизная установка, снабженная адиабатическим трубчатым реактором, установленным между выходами пиротруб и входом в закалочно-испарительный аппарат. Пиролиз в адиабатическом трубчатом реакторе происходит за счет внутренней теплоты реагирующей среды без подвода тепла извне. Применение адиабатического трубчатого реактора позволяет экономить энергию, затрачиваемую на пиролиз. Средства закалочного охлаждения выходящих из реактора газов пиролиза до температуры прекращения реакций являются необходимой составной частью пиролизных установок. Закалочное охлаждение может быть прямое - инжекцией пара, воды или легкой смолы пиролиза в поток газов пиролиза, и непрямое - с использованием теплообменного аппарата. Обычно прямое охлаждение применяют при пиролизе газойлей. При пиролизе легкого углеводородного сырья обычно применяют непрямое охлаждение в закалочно-испарительных аппаратах, вырабатывающих пар высокого давления. В заявке 95/32263 7 предложен аппарат для закалки газов пиролиза, имеющий разделенные стенкой объемы, в одном из которых движутся охлаждаемые газы пиролиза, в другом находится кипящая вода. Охлаждаемые газы пиролиза движутся по трубкам. Ввиду малого диаметра трубок аппараты такого типа создают большое сопротивление потоку и чувствительны к закоксовыванию. Обычно перепад давлений в очищенном аппарате составляет не менее 0,02-0,03 МПа, а в закоксованном до 0,07 МПа и выше, что повышает давление в расположенном выше по потоку реакторе пиролиза и тем самым снижает выход олефинов. Можно было бы уменьшить перепад давлений в аппарате, увеличивая диаметр теплообменных трубок, но такое решение недопустимо, так как привело бы к снижению скорости закалочного охлаждения. Раскрытие изобретения Задачей изобретения является создание способа получения низших олефинов термическим пиролизом углеводородов, реактора для пиролиза углеводородов и аппарата для закалки газов пиролиза, служащих для осуществления этого способа, в этом способе а) тепло в зону реакций пиролиза подводится не через стенки этой зоны б) нагрев углеводородного сырья до температуры пиролиза производится за время,пренебрежимо малое по сравнению с продолжительностью реакции пиролиза в) количество добавляемого пара-разбавителя по отношению к весу углеводородного сырья не превышает обычных в существующих пиролизных производствах пределов. 4 7932 1 2006.04.30 Первым из группы изобретений является способ получения низших олефинов пиролизом углеводородов, включающий подогрев и испарение исходного сырья, его смешение с паром-разбавителем, нагрев смеси до температуры пиролиза в лопаточном реакторе теплом, генерируемым в объеме нагретой до температуры пиролиза смеси за счет гидродинамического торможения вращающихся в рабочей кольцевой полости лопаток рабочего колеса, при этом время пребывания смеси в рабочем объеме реактора составляет приблизительно 0,03-0,1 с, охлаждение газов пиролиза и последующее их разделение, причем нагрев смеси до температуры пиролиза осуществляют путем смешивания с горячими газами пиролиза, циркулирующими в рабочей кольцевой полости лопаточного реактора, при этом время нагрева не превышает 0,001 с. Подогрев сырья и пара-разбавителя можно производить в два этапа, при этом на втором этапе подогрев производят в теплообменнике за счет утилизации теплоты, содержащейся в газах пиролиза, выходящих из лопаточного реактора. Способ, по сравнению со способом по патенту США 4265732, позволяет увеличить выходы олефинов за счет мгновенного нагрева смеси до максимальной температуры пиролиза при смешивании ее с горячими газами пиролиза, циркулирующими в рабочей полости лопаточного реактора. Использование теплоты газов пиролиза, выходящих из лопаточного реактора, для подогрева сырья и пара разбавителя, поступающих в реактор, позволяет упростить конструкцию теплообменного аппарата за счет уменьшения разности давлений в полостях нагреваемой и охлаждаемой сред и уменьшает затраты энергии на проведение процесса. Вторым из группы изобретений является реактор для пиролиза углеводородов, содержащий корпус с направляющими лопатками и патрубками для подвода сырья и отвода газов пиролиза и рабочее колесо с лопаточным венцом, при этом в корпусе выполнена рабочая кольцевая полость для циркуляции горячих газов пиролиза, содержащая направляющие лопатки и охватывающая по периферии лопаточный венец рабочего колеса, и патрубки для подвода сырья и отвода газов пиролиза сообщаются с указанной полостью. Корпус реактора может состоять из кожуха и скрепленной с ним внутренней жаропрочной оболочки, при этом кожух может быть изнутри покрыт теплоизоляцией. Реактор, в отличие от реактора по патенту США 4265732, позволяет производить нагрев смеси сырья и пара-разбавителя практически мгновенно до максимальной температуры пиролиза путем смешивания ее с горячими газами пиролиза, что позволяет получить более высокие выходы низших олефинов. Еще одним преимуществом этого реактора является более простая конструкция, допускающая возможность выполнения его в одноступенчатом варианте с использованием материалов, известных в настоящее время в технике. Краткое описание фигур чертежей На фиг. 1 показана схема установки для реализации способа получения низших олефинов. На фиг. 2 показан в разрезе реактор для пиролиза углеводородов. На фиг. 3 показано сечение по линии А-А фиг. 2. На фиг. 4 показана в разрезе радиальная рабочая лопатка для реактора. На фиг. 5 показан вид по стрелке В фиг. 4. На фиг. 6 показан в разрезе аппарат для закалки газов пиролиза. Предпочтительные варианты осуществления изобретений Установка для реализации способа (фиг. 1) включает подогреватель 1, аппараты для закалки газов пиролиза 2 и 3, реактор 4, газотурбинный двигатель 5, соединенный с реактором 4 валом 6 и с подогревателем 1 выхлопным патрубком 7. Подогрев сырья и пара-разбавителя на первом этапе производят в подогревателе 1. Углеводородное сырье от внешнего источника под давлением (на чертеже не показан) подают в подогреватель 1, выполненный в виде кожухотрубного теплообменника, в межтрубное пространство которого подают выхлопные газы газотурбинного двигателя 5. 5 7932 1 2006.04.30 В подогреватель 1 подают также воду от внешнего источника под давлением (на чертеже не показан) для испарения и смешивания с сырьем. Подогрев сырья и пара-разбавителя на втором этапе производят в аппаратах для закалки газов пиролиза 2 и 3 за счет утилизации теплоты газов пиролиза, выходящих из реактора. Подробнее аппарат для закалки газов пиролиза описан ниже. Из аппаратов для закалки газов пиролиза 2 и 3 смесь сырья с паром-разбавителем подают в лопаточный реактор 4. В рабочей полости реактора циркулируют горячие газы пиролиза, при этом необходимое для пиролиза тепло генерируется непосредственно в объеме газа за счет гидродинамического торможения вращающегося рабочего колеса с лопатками. Нагрев смеси до температуры пиролиза производят путем смешивания ее с горячими газами пиролиза за время, пренебрежимо малое по сравнению с продолжительностью реакции пиролиза. Подробнее конструкция реактора описана ниже. Соединительные трубопроводы, по которым газы пиролиза подаются от реактора 4 к аппаратам для закалки газов пиролиза 2 и 3, имеют плавные очертания, предотвращающие образование зон отрыва потока. Все соединительные трубопроводы имеют одинаковые объемы. Газы пиролиза охлаждают в аппаратах для закалки газов пиролиза 2 и 3, а затем направляют в газофракционирующую установку (на чертеже не показана). Хотя на фиг. 1 изображены два аппарата для закалки газов пиролиза, при реальном осуществлении изобретения количество таких аппаратов не ограничивается. Приводом реактора служит газотурбинный двигатель 5. Изображен газотурбинный двигатель простого термодинамического цикла без промежуточных подогревателей и охладителей рабочего тела. В качестве привода могут быть использованы также газотурбинные двигатели, работающие по более сложному циклу, а также паровые турбины и электродвигатели. Количество воды, смешиваемой с углеводородным сырьем, и допустимая окончательная температура подогрева зависят от состава сырья. Если сырьем являются нормально газообразные углеводороды, можно добавлять до 30-40 воды по отношению к весу углеводорода, при этом температура смеси после второго подогрева не должна превышать 650 С. При использовании в качестве сырья нормально жидких углеводородов, таких как нафта или газойли, можно добавлять до 80-100 воды по отношению к весу углеводорода,при этом температура смеси после второго подогрева не должна превышать 550-600 С. Основные параметры, определяющие работу реактора, связаны между собой соотношением/,где- среднее время пребывания реагирующей среды в рабочем объеме реактора, срабочий объем реактора, м 3- средняя плотность реагирующей среды в рабочем объеме реактора, кг/м 3 Н - энергия, передаваемая реагирующей среде в рабочем объеме реактора,Дж/кг Р - мощность, передаваемая в рабочий объем реактора, Вт. Энергия, которая должна быть передана среде в рабочем объеме реактора, близка к количеству тепла, передаваемому среде в радиационных секциях существующих трубчатых печных пиролизных установок при тех же видах сырья. При пиролизе этана эта энергия должна составлять приблизительно 2,5-3,4 МДж на килограмм смеси сырья с паромразбавителем. При пиролизе других видов углеводородного сырья эта энергия должна составлять приблизительно 1,7-2,3 МДж/кг. Среднее время пребывания реагирующей среды в рабочем объеме реактора может составлять ориентировочно 0,03-0,1 с. Время, за которое поступающая в реактор смесь сырья с паром-разбавителем нагревается до температуры пиролиза, определяется временем смешения ее с реагирующей средой и не превышает 0,001 с. Оно пренебрежимо мало по сравнению со средним временем пребывания реагирующей среды в рабочем объеме реактора. 6 7932 1 2006.04.30 Средняя плотность реагирующей среды определяется средним давлением, средней температурой в рабочем объеме реактора и средним молекулярным весом реагирующей среды. Среднее давление в рабочем объеме реактора может составлять 0,5-2 ата, предпочтительно 0,8-1,2 ата. Средняя температура газов в рабочей полости реактора зависит от вида сырья, заданной конверсии и времени пребывания в зоне реакции. Легкие виды сырья и высокие конверсии требуют больших температур, а тяжелые виды сырья, такие как атмосферный и вакуумный газойли, и низкие конверсии - меньших температур. Оператор задает температуру газов в рабочей полости реактора и расходы углеводородного сырья и воды для получения пара разбавления. Заданная температура поддерживается системой автоматического управления, регулирующей расход топливного газа, поступающего в газотурбинный двигатель. Таким образом, температура в зоне реакции в установке регулируется в принципе так же, как это делается в существующих печных трубчатых установках - изменением отношения расхода топливного газа к расходу сырья. Отличие заключается в том, что переходные процессы в установке завершаются в 10-100 раз быстрее. Чтобы удалить кокс из реактора и аппаратов для закалки газов пиролиза, необходимо прекратить подачу углеводородного сырья в подогреватель 1. Температура в рабочей полости реактора должна поддерживаться приблизительно равной температуре при пиролизе. Вследствие реакций газификации перегретый пар удаляет отложения кокса из реактора 4,соединительных трубопроводов и из аппаратов для закалки газов пиролиза 2 и 3. Выходящую среду направляют в установку для дожигания (на чертеже не показана). За процессом декоксования наблюдают, производя химический анализ выходящей среды. Когда содержание окиси и двуокиси углерода падает до заранее установленной величины, декоксование прекращают, для чего восстанавливают подачу углеводородного сырья. Преимуществами такого выжига по сравнению с воздушным или паровоздушным выжигом является эндотермичность происходящих реакций, устраняющая опасность локальных перегревов конструкционных материалов, а также сохранение восстановительной атмосферы внутри реактора при всех режимах его работы. Это позволяет использовать для изготовления наиболее ответственных деталей реактора жаропрочные сплавы на основе тугоплавких металлов, нестойкие в окислительной атмосфере, например сплавы вольфрама,молибдена и ниобия. В способе пиролиз сырья происходит последовательно в рабочей полости реактора, а затем в соединительных трубопроводах, ведущих к аппаратам для закалки газов пиролиза,при этом гидродинамический режим рабочей полости реактора близок к режиму аппарата идеального смешения, и концентрации реагирующих веществ во всем ее объеме одинаковы. Этим способ существенно отличается как от реализуемого в обычных трубчатых реакторах, так и от способа по патенту США 4265732. Так как пиролиз в рабочем объеме реактора ведется при значительной концентрации продуктов, ускоряющих реакции пиролиза (явление автокатализа), эти реакции происходят с большей скоростью или требуют для своего проведения меньшей температуры, что повышает селективность процесса. Это подтверждается экспериментальными данными по пиролизу сырья в присутствии горячих газов пиролиза, приведенными в патенте США 3579601. В соединительных трубопроводах пиролиз протекает адиабатически, без подвода тепла извне. Гидродинамический режим здесь, как и в трубчатых реакторах пиролиза, близок к режиму аппаратов идеального вытеснения. Наличие адиабатического участка позволяет экономить энергию, затрачиваемую на проведение процесса пиролиза, а также увеличить выходы олефинов. Реактор для пиролиза углеводородов (фиг. 2 и 3) содержит корпус, включающий кожух 8 с крышками 9 и 10. Внутренние поверхности кожуха 8 и крышек 9 и 10 покрыты теплоизоляцией 11, 12 и 13. Корпус включает также жаропрочную оболочку, образованную 7 7932 1 2006.04.30 деталью 14, скрепленной с кожухом 8, и деталями 15 и 16, скрепленными с крышками 9 и 10. К детали 14 крепятся направляющие лопатки 17 и 18. К деталям 15 и 16 крепятся направляющие лопатки 19 и 20. Кожух 8 снабжен патрубками для подвода сырья 21 и патрубками для отвода газов пиролиза 22. Ротор состоит из вала 23 и рабочего колеса 24 с рабочими лопатками 25, образующими лопаточный венец рабочего колеса 24. Вал 23 опирается на радиальный 26 и радиально-упорный 27 подшипники и уплотнен двойными лабиринтными уплотнениями 28 и 29, в полости которых подается пар от внешнего источника (на чертеже не показан). Каждая рабочая лопатка 25 (фиг. 4 и 5) имеет хвостовик 30, который служит для ее крепления в ободе рабочего колеса 24 замком типа ласточкин хвост. В лопатке 25 выполнены радиальные каналы 31 для пропуска смеси сырья с паром-разбавителем, выполняющей функции охлаждающей среды. Реактор работает следующим образом. Из патрубков для подвода сырья 21 смесь испаренного сырья и пара-разбавителя поступает в зазор между кожухом 8 и жаропрочной оболочкой и далее по каналам, выполненным в рабочем колесе 24 и рабочих лопатках 25,поступает в кольцевую полость, содержащую рабочие лопатки 25 и направляющие лопатки 17, 18, 19 и 20. Находящаяся в кольцевой полости среда взаимодействует поочередно с рабочими и неподвижными направляющими лопатками, при этом линии тока имеют вид двух спиралей, свернутых в правое и левое вихревые кольца. Таким образом, возникают два сообщающихся между собой контура циркуляции газов пиролиза. Поглощение тепла за счет эндотермических реакций, непрерывно происходящее во всем объеме реактора,компенсируется притоком тепла за счет преобразования кинетической энергии среды в тепловую. Мощность, передаваемая в контур циркуляции, пропорциональна произведению окружной скорости ротора, меридиональной скорости среды и плотности среды. С увеличением меридиональной скорости среды мощность, передаваемая ротором, растет до тех пор, пока эта скорость не достигнет 0,64-0,7 от скорости звука в этой среде или, ориентировочно, 400-500 м/с. При более высоких меридиональных скоростях, ввиду уменьшения средней по высоте лопатки плотности среды, мощность, передаваемая от ротора в реакционную зону, резко снижается. Связано это с тем, что в ядре вихревого кольца давление ниже, чем на его периферии, причем это снижение зависит от меридиональной скорости среды. При каждом проходе через рабочие лопатки среда получает дополнительную кинетическую энергию, которая за время до следующего прохода превращается в тепло, частично при прохождении среды через стационарные скачки уплотнения, возникающие в местах локального перехода течения через скорость звука, а частично в результате вихреобразования. Дополнительная кинетическая энергия пропорциональна произведению окружной скорости ротора и меридиональной скорости среды. Например, при окружной скорости ротора 300-400 м/с эта энергия может составлять около 70-150 кДж/кг. Каждая частица сырья за время ее пребывания в контуре циркуляции должна в среднем пройти через рабочие лопатки ротора несколько десятков раз. Преимуществом реактора по сравнению с существующими трубчатыми реакторами пиролиза является то, что стенки, ограничивающие реакционный объем, не используются для подвода тепла в реакционную зону. Поэтому, при отсутствии охлаждения, их температура может лишь незначительно отличаться от температуры реагирующей среды. Меньшие, чем в существующих трубчатых реакторах пиролиза, температура стенок и давление в зоне реакции позволяют ожидать повышения селективности процесса и увеличения выходов целевых продуктов пиролиза при тех же видах сырья. Короткое время запуска установки и возможность полной автоматизации управления режимом ее работы также способствуют увеличению выходов целевых продуктов. 8 7932 1 2006.04.30 Аппарат для закалки газов пиролиза (фиг. 6) содержит теплообменник типа труба в трубе, включающий внешнюю трубу 32 и внутреннюю трубу 33, патрубки подвода 34 и отвода 35 газов пиролиза, патрубки подвода 36 и отвода охлаждающей среды, сообщающиеся с зазором между трубами, и струйный эжектор, включающий сопло 38, приемную камеру 39 и камеру смешения 40. Сопло 38 соединено с патрубком подвода газов пиролиза 34. Внутренняя труба 33 одним из концов соединена с камерой смешения 40, а другим концом через тройник 41 соединена с приемной камерой 39 и патрубком отвода газов пиролиза 35. Внешние поверхности аппарата покрыты теплоизоляцией 42. Поступающие из патрубка 34 горячие газы пиролиза формируются соплом 38 в струю,которая подсасывает находящиеся в приемной камере 39 охлажденные газы. Перемещаясь по внутренней трубе 33, эта смесь охлаждается, отдавая свое тепло среде, протекающей в зазоре между внешней 32 и внутренней 33 трубами по направлению патрубка 36 к патрубку 37. Часть охлажденной смеси поступает в приемную камеру, а часть выводится из аппарата через патрубок 35. Выходящие через патрубок 35 охлажденные газы пиролиза могут иметь температуру приблизительно 350-450 С. Массовый расход смеси во внутренней трубе 33 приблизительно в 2-2,5 раза превышает расход продуктов пиролиза, поступающих из реактора, при этом образующаяся в камере смешения 40 смесь может иметь температуру около 620660 С. Продолжительность закалочного охлаждения продуктов пиролиза определяется только временем смешения струи, формируемой соплом 38, с охлажденными газами в камере смешения 40 и составляет несколько миллисекунд. Диаметр внутренней трубы 33 должен быть достаточным для того, чтобы она не создавала значительных перепадов давления. Теплообменник в составе аппарата для закалки газов пиролиза не обязательно должен иметь конструкцию труба в трубе. Низкие и близкие по величине давления нагреваемой и охлаждаемой сред позволяют также применить пластинчатые или другие теплообменники, имеющие меньшие массу и стоимость по сравнению с обычно применяемыми закалочно-испарительными аппаратами. Промышленная применимость Изобретение предназначено для использования вместо печных пиролизных установок в модернизируемых и вновь создаваемых этиленовых производствах. Состав продуктов пиролиза, получаемых способом, незначительно отличается от состава продуктов, получаемых на существующих печных установках при тех же видах сырья. Поэтому его использование практически не потребовало бы изменений газофракционирующих установок. В установках можно использовать имеющие малые габаритные размеры газотурбинные двигатели без промежуточных подогревателей и охладителей рабочего тела. Коэффициент полезного действия таких двигателей составляет обычно 26-35 при температуре выхлопных газов 400-500 С. У лучших образцов таких двигателей коэффициент полезного действия может составлять 42 при температуре выхлопных газов 570 С. Высокая температура выхлопных газов позволяет эффективно использовать их теплоту для испарения и подогрева сырья, получения пара-разбавителя, а также перегретого пара в количестве,достаточном для приведения в действие компрессоров газофракционирующих установок. В качестве топлива можно использовать природный газ, а также метано-водородную фракцию, выделяемую из продуктов пиролиза на газофракционирующей установке. Шум,создаваемый газотурбинными двигателями, не превышает шума, создаваемого акустическими горелками печей пиролиза. Для удаления выхлопных газов газотурбинных двигателей можно использовать дымовые трубы, аналогичные тем, какие обычно применяют на печных установках. Для пиролизной установки производительностью по углеводородному сырью около 80000 тонн в год потребовался бы газотурбинный двигатель мощностью около 8-12 МВт. Такие двигатели серийно выпускаются и предназначены для длительной работы в режимах постоянной нагрузки на газокомпрессорных станциях магистральных газопроводов. Полный ресурс таких двигателей может достигать 100000 часов. 9 7932 1 2006.04.30 При разработке реакторов пиролиза целесообразно использовать материалы, производственный опыт и технологии, применяемые заводами-изготовителями газотурбинных двигателей. Если реакторы и газотурбинные приводы к ним будут производиться на одном и том же заводе, пиролизные установки можно будет монтировать на единой раме в виде компактных агрегатов полной заводской готовности. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 11

МПК / Метки

Метки: способ, олефинов, низших, получения, пиролизом, пиролиза, реактор, углеводородов

Код ссылки

<a href="https://by.patents.su/11-7932-sposob-polucheniya-nizshih-olefinov-pirolizom-uglevodorodov-i-reaktor-dlya-piroliza-uglevodorodov.html" rel="bookmark" title="База патентов Беларуси">Способ получения низших олефинов пиролизом углеводородов и реактор для пиролиза углеводородов</a>

Предыдущий патент: Способ производства заварного хлеба

Следующий патент: Производные индолил-3-глиоксиловой кислоты, обладающие противоопухолевой активностью

Случайный патент: Слоистый древесный материал