Трубный пучок калорифера

Номер патента: U 5951

Опубликовано: 28.02.2010

Авторы: Дударев Владимир Владимирович, Рощин Сергей Павлович, Кунтыш Владимир Борисович

Текст

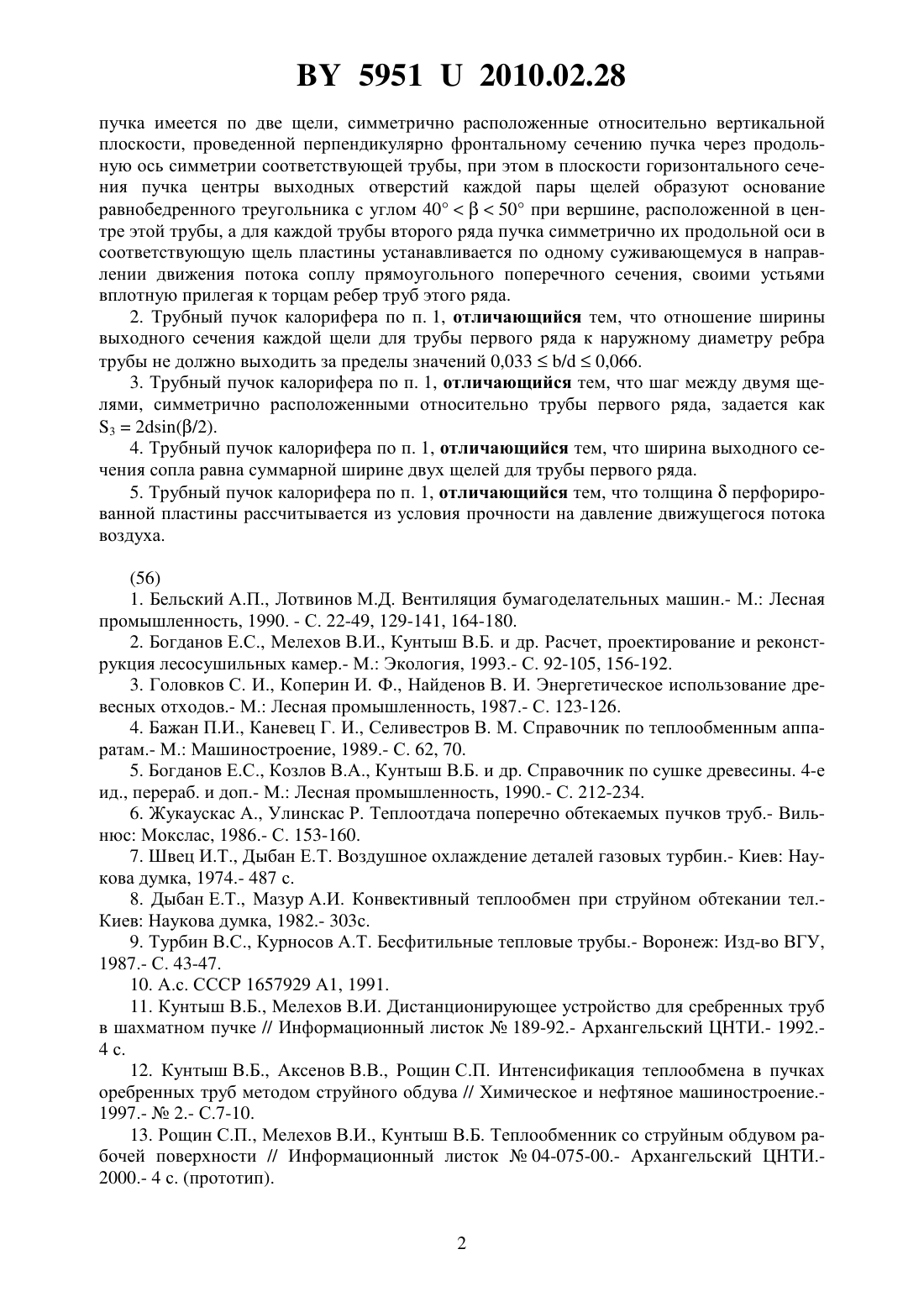

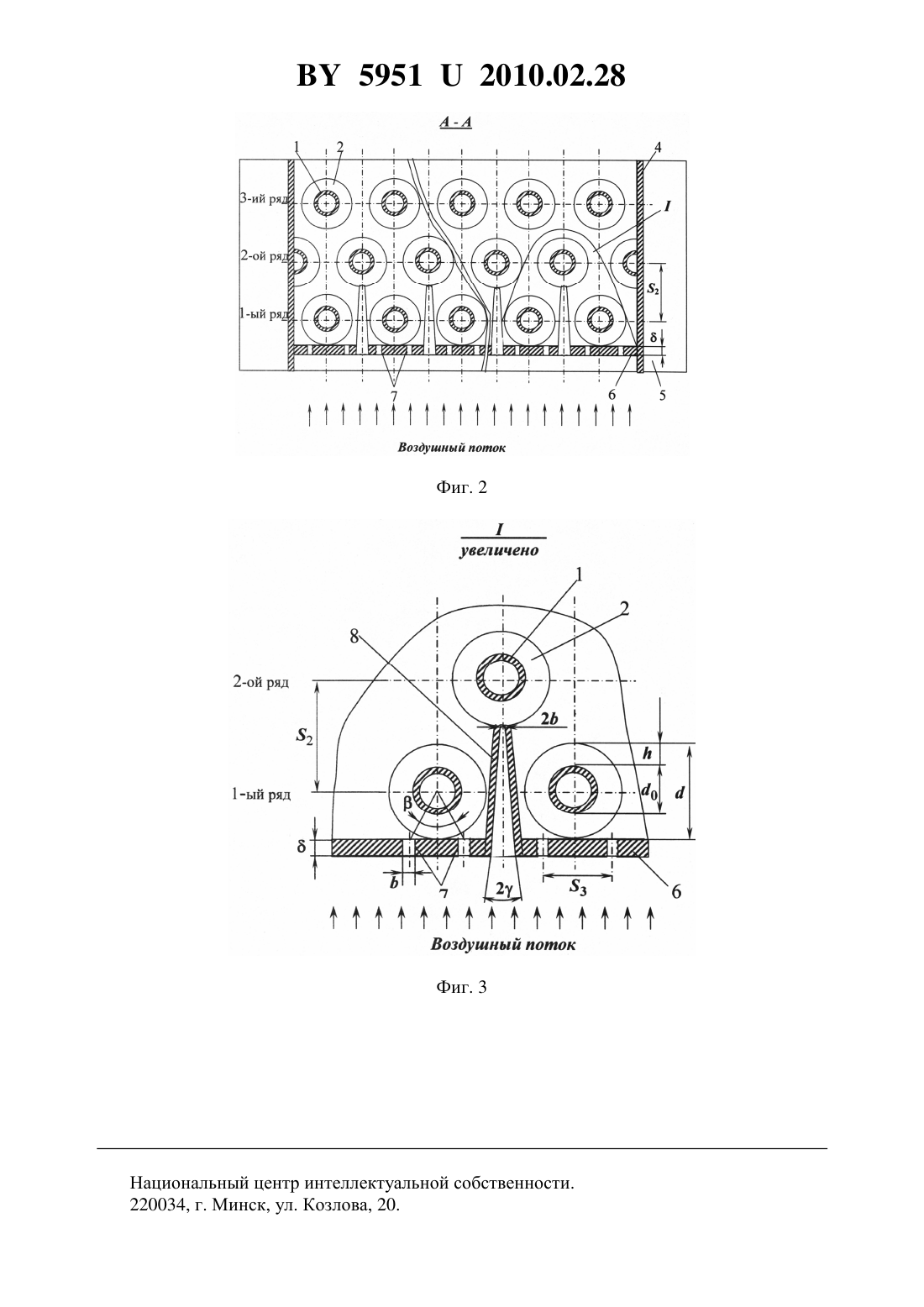

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Кунтыш Владимир Борисович Дударев Владимир ВладимировичРощин Сергей Павлович(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(57) 1. Трубный пучок калорифера прямоугольного фронтального сечения, содержащий трубные решетки и набор шахматно расположенных в них с поперечным 1 и продольным 2 шагами круглых труб с поперечными кольцевыми или спиральными ребрами, обтекаемых перпендикулярным продольной оси труб потоком воздуха, при этом вплотную к торцам ребер труб первого ряда пучка установлена нормально к направлению движения потока воздуха пластина с размерами фронтального сечения пучка, перфорированная щелями прямоугольного поперечного сечения, высота каждой из которых равна длине трубы между решетками, отличающийся тем, что в пластине на каждую трубку первого ряда 59512010.02.28 пучка имеется по две щели, симметрично расположенные относительно вертикальной плоскости, проведенной перпендикулярно фронтальному сечению пучка через продольную ось симметрии соответствующей трубы, при этом в плоскости горизонтального сечения пучка центры выходных отверстий каждой пары щелей образуют основание равнобедренного треугольника с углом 4050 при вершине, расположенной в центре этой трубы, а для каждой трубы второго ряда пучка симметрично их продольной оси в соответствующую щель пластины устанавливается по одному суживающемуся в направлении движения потока соплу прямоугольного поперечного сечения, своими устьями вплотную прилегая к торцам ребер труб этого ряда. 2. Трубный пучок калорифера по п. 1, отличающийся тем, что отношение ширины выходного сечения каждой щели для трубы первого ряда к наружному диаметру ребра трубы не должно выходить за пределы значений 0,033/0,066. 3. Трубный пучок калорифера по п. 1, отличающийся тем, что шаг между двумя щелями, симметрично расположенными относительно трубы первого ряда, задается как 32(/2). 4. Трубный пучок калорифера по п. 1, отличающийся тем, что ширина выходного сечения сопла равна суммарной ширине двух щелей для трубы первого ряда. 5. Трубный пучок калорифера по п. 1, отличающийся тем, что толщинаперфорированной пластины рассчитывается из условия прочности на давление движущегося потока воздуха.(56) 1. Бельский А.П., Лотвинов М.Д. Вентиляция бумагоделательных машин.- М. Лесная промышленность, 1990. - С. 22-49, 129-141, 164-180. 2. Богданов Е.С., Мелехов В.И., Кунтыш В.Б. и др. Расчет, проектирование и реконструкция лесосушильных камер.- М. Экология, 1993.- С. 92-105, 156-192. 3. Головков С. И., Коперин И. Ф., Найденов В. И. Энергетическое использование древесных отходов.- М. Лесная промышленность, 1987.- С. 123-126. 4. Бажан П.И., Каневец Г. И., Селивестров В. М. Справочник по теплообменным аппаратам.- М. Машиностроение, 1989.- С. 62, 70. 5. Богданов Е.С., Козлов В.А., Кунтыш В.Б. и др. Справочник по сушке древесины. 4-е ид., перераб. и доп.- М. Лесная промышленность, 1990.- С. 212-234. 6. Жукаускас А., Улинскас Р. Теплоотдача поперечно обтекаемых пучков труб.- Вильнюс Мокслас, 1986.- С. 153-160. 7. Швец И.Т., Дыбан Е.Т. Воздушное охлаждение деталей газовых турбин.- Киев Наукова думка, 1974.- 487 с. 8. Дыбан Е.Т., Мазур А.И. Конвективный теплообмен при струйном обтекании тел.Киев Наукова думка, 1982.- 303 с. 9. Турбин В.С., Курносов А.Т. Бесфитильные тепловые трубы.- Воронеж Изд-во ВГУ,1987.- С. 43-47. 10. А.с. СССР 1657929 А 1, 1991. 11. Кунтыш В.Б., Мелехов В.И. Дистанционирующее устройство для сребренных труб в шахматном пучке // Информационный листок 189-92.- Архангельский ЦНТИ.- 1992.4 с. 12. Кунтыш В.Б., Аксенов В.В., Рощин С.П. Интенсификация теплообмена в пучках оребренных труб методом струйного обдува // Химическое и нефтяное машиностроение.1997.-2.- С.7-10. 13. Рощин С.П., Мелехов В.И., Кунтыш В.Б. Теплообменник со струйным обдувом рабочей поверхности // Информационный листок 04-075-00.- Архангельский ЦНТИ.2000.- 4 с. (прототип). 59512010.02.28 Полезная модель относится к поверхностным рекуперативным теплообменникам из оребренных труб, а более конкретно к трубным пучкам калориферов из круглоребристых труб с поперечными кольцевыми, спиральными накатными или навитыми ребрами, обтекаемых снаружи поперечным потоком воздуха. Калориферы широко используются для нагрева воздуха паром или горячей водой в системах технологической вентиляции, теплорекуперационном оборудовании бумаго- и картоноделательных машин 1, для нагрева сушильного воздуха в лесосушильных камерах 2 и иных сушильных установках, для предварительного подогрева воздуха в котельных установках 3, а также для нагрева воздуха в системах воздушного отопления и приточной вентиляции 4 зданий и зрелищных сооружений. Трубные пучки калориферов общепромышленного назначения имеют прямоугольное фронтальное сечение для набегающего потока, а число поперечных рядов труб преимущественно составляет не более трех, реже применяются четырехрядные пучки. Пучки компонуются из круглых труб с поперечными кольцевыми 4 и спиральными 5 ребрами,выполненными из алюминия и его сплавов, иногда применяются трубы со стальными ребрами. Расположение труб в пучках шахматное с поперечным шагом 1 и продольным 2. Пучок оребренных труб омывается снаружи поперечным потоком воздуха. Следовательно,конструктивной особенностью трубных пучков калориферов является их малорядность. Эксплуатационная особенность трубных пучков этих теплообменных устройств заключается в том, что теплообмен по воздушной стороне протекает в области числа Рейнольдса 300012000, которая находится в зоне смешанного обтекания ребристых труб с нижней границей числа 2000. Скорость воздуха в узком поперечном сечении пучка для указанной области изменяется в интервале 2,510 м/с. Коэффициент теплоотдачи по ребренной стороне труб для стабилизированных рядов, начиная с 3-го, подчиняется функциональной зависимости(0,65) 6. Теплоотдача начальных рядов (1-го и 2-го) пониженная по сравнению со стабилизированными рядами вследствие меньшей турбулентности потока, и величина снижения достигает соответственно в среднем 65 и 75 для этих рядов. Коэффициент теплоотдачи начальных рядов изменяется в соответствии с(0,5). Вследствие разного значения показателя степени приувеличение скорости воздуха вызывает дополнительно возрастающее отрицательное влияние начальных рядов в пучке калорифера на его среднюю интенсивность теплоотдачи. В многорядных пучках это влияние сказывается в меньшей мере и с ним можно не считаться. Вовлечение в интенсивную теплоотдачу начальных рядов не изменит существенно коэффициент теплоотдачи таких пучков. Таким образом, в малорядных пучках на величину среднего коэффициента теплоотдачи доминирующее влияние оказывает теплоотдача начальных рядов, и для устранения этого негативного влияния необходимо повысить теплоотдачу этих рядов до уровня теплоотдачи стабилизированных рядов. Следует тем или иным техническим решением вовлечь в интенсивный конвективный теплообмен теплоотдающую поверхность труб начальных рядов пучка калорифера. Общеизвестно, что при интенсификации конвективного теплообмена необходимо воздействовать на пограничный (пристенный) слой потока воздуха путем его турбулизации,прерыванием развития его в направлении движения с разрушением и обновлением слоя у поверхности из ядра потока, движущегося в межтрубном пространстве, что повышает интенсивность теплоотдачи в наибольшей мере в сравнении с интенсификацией от воздействия на ядро потока. Необходимо стремиться к местному (локальному) воздействию на пограничный слой в зонах его наибольшей толщины и приближению максимальной скорости потока к теплоотдающей поверхности. Применение принципа локального подвода потока воздуха для разрушения пограничного слоя на твердой теплоотдающей поверхности путем организации ее обдува цилиндрическими струями используется при охлаждении деталей газовых турбин 7, что при 3 59512010.02.28 оптимальных условиях обеспечивает возрастание интенсивности теплоотдачи в 35 раз. Наибольший эффект интенсификации теплоотдачи достигается при поперечном обтекании струями криволинейной поверхности теплообмена 8. Однако этот принцип интенсификации теплоотдачи не нашел широкого применения при конструировании рекуперативных газожидкостных теплообменников из ребренных труб. Известна конструкция струйного теплообменника 9 для подогрева газа. Теплопередающая поверхность состоит из бесфитильных тепловых труб в виде гладких цилиндров,каждый поперечный ряд которых объединен двумя рядами перфорированных вставокплавников, играющих роль оребрения. Коэффициент оребрения 2,24 для такой поверхности небольшой. Поверхность теплопередачи напоминает мембранную поверхность нагрева паровых котлов, в которой в отличие от теплообменника мембраны были сплошными. Перфорацию представляли цилиндрические отверстия небольшого диаметра, причем они смещены относительно друг друга в первой и второй проставках. Газ движется перпендикулярно проставкам и цилиндрам, отверстия формируют систему струй нагреваемого газа, но они не воздействуют на теплоотдающую поверхность цилиндров, а лишь турбулизируют поток газа между ними, то есть его ядро. Установлено, что струйный теплообменник по технико-экономическим показателям в 2 раза эффективнее гладкотрубного варианта, а струйный эффект - перспективный метод интенсификации конвективного теплообмена. Однако метод реализован в конструкции этого теплообменника с существенными недостатками перфорация проставок-плавников уменьшает теплоотдающую площадь теплообменника, а лобовая часть цилиндров не подвергается воздействию струй,что в итоге понизило эффективность теплообменника. Вместе с тем трубы подобной конструкции не применяются в пучках калориферов 2, 4, 5, но при разработке таких пучков следует учесть полученный опыт эксплуатации этого струйного теплообменника. Известна конструкция дистанцирующего устройства 10, применяемого в рекуперативных теплообменниках, совместившая две функции надежное дистанцирование круглоребристых поперечно обтекаемых воздухом труб и интенсификацию теплоотдачи по стороне оребрения, для чего по поперечной оси каждого дистанцирующего элемента выполнены круглые отверстия с шагом 0,51. Число отверстий равно удвоенному количеству ребренных труб в поперечном ряду пучка. Дистанцирующее устройство имеет ширину 1550 мм и размещено между смежными поперечными рядами труб через 1,351,65 м по их длине, а также и перед первым рядом вплотную к ребрам. Анализируемая конструкция формирует цилиндрические струи воздуха, обдувающие лобовую часть каждой трубы, что с теплофизической стороны явления близко к оптимальному варианту, хотя достичь существенного повышения среднего коэффициента теплоотдачи не удается вследствие воздействия струй на небольшую часть теплоотдающей поверхности каждой трубы. Это техническое решение весьма прогрессивно, при этом реализуется на пучке и трубах, характерных для калориферов. Известны конструкции 11 усовершенствованного дистанцирующего устройства для ребренных труб в шахматном пучке прямоугольного фронтального сечения. Здесь усовершенствования коснулись повышения надежности фиксации оребренных труб, в результате которых обеспечено устойчивое положение их не только в вертикальном направлении, но и предотвращается поперечное смещение, что создает условия равномерного обтекания воздухом оребрения. Система струйного обдува не претерпела принципиальных изменений в сравнении с конструкцией 10. Указывается на достигнутую интенсификацию теплоотдачи в 38 вследствие создания системы струйного обдува воздухом местных участков поверхности ребер и несущей трубы. Известно экспериментальное исследование 12, в котором опытный пучок из ребренных труб является ближайшим аналогом, но использование именно такой конструкции пучка не позволяет в полной мере реализовать потенциальные возможности метода струйного обдува для интенсификации теплоотдачи. Конструкция опытного пучка 4 59512010.02.28 включает верхнюю и нижнюю трубные решетки, ребренные круглые трубы, боковые ограждающие листы и пластину с размерами фронтального сечения пучка, перфорированную щелями прямоугольного поперечного сечения, установленную нормально к направлению движения потока воздуха. Трубы расположены в пучке вертикально в шахматном порядке с шагами 169 мм,255 мм. Количество поперечных рядов труб 6, и они обтекаются снаружи перпендикулярным продольной их оси потоком воздуха. Высота труб в свету (между трубными решетками) Н 400 мм. Пучок собран из биметаллических труб с накатными алюминиевыми ребрами следующих геометрических размеров (в мм)55,41 высота, шаг и средняя толщина ребра 13,412,560,45 диаметр у основания ребер 0-227,59. Ребра накатаны на стальной трубе наружного диаметра н 25 мм с толщиной стенки 2 мм. Коэффициент оребрения трубы 16,74. Исследование проведено в интервале числа 0/(320)103, где- скорость воздуха в сжатом поперечном сечении пучка, м/с- коэффициент кинематической вязкости, м 2/с. Прямоугольные щели расположены равномерно по ширине плоской пластины толщиной 14 мм с шагом а 0,5134,5 мм, имеют одинаковые ширинуи высоту Н 400 мм,равную высоте оребренных труб в свету. При таком расположении щелей формируемые воздушные струи воздействуют на лобовую часть поверхности в каждой трубе 1-го и 2-го рядов пучка, то есть интенсифицируется местная теплоотдача в окрестности передней критической точки трубы. Наибольшая интенсификация теплоотдачи достигается в 1-м ряду труб, во 2-м ряду эффект интенсификации несколько снижается, а в 3-м ряду она несущественна. Средняя теплоотдача шестирядного пучка увеличивается до 1,42 раза в случае установки пластины вплотную к торцам ребер 1-го ряда. Наиболее перспективно использовать способ струйного обдува оребренных труб в малорядных пучках. Достоинством исследованного опытного пучка применительно к содержанию нашей заявки на полезную модель является то, что он состоял из ребристых труб калориферов 4,5 и доказан эффект существенной интенсификации теплоотдачи струйным обдувом на типоразмере труб калориферов. Анализ показывает, что реальные возможности струйного обдува в этой конструкции трубного пучка реализованы не в полной мере вследствие принятых конструкторских решений без учета динамики взаимодействия струй воздуха с теплоотдающей поверхностью оребренных труб. Теплофизически неприемлемо формировать струи так, чтобы они ударяли в лобовую поверхность трубы в окрестности передней критической точки, у которой максимальная локальная теплоотдача и наименьшая толщина пограничного слоя. Наиболее близким по технической сущности и достигаемым результатам к заявленному решению является теплообменник 13, принятый нами за прототип, со струйным обдувом рабочей поверхности, которая представляет шахматный трехрядный пучок из круглоребристых труб (параметры оребрения не приводятся). Для формирования воздушных струй теплообменник оборудован перфорированной щелевой решеткой, устанавливаемой перпендикулярно потоку воздуха непосредственно перед ребристыми трубами 1-го ряда пучка. Щели имеют прямоугольную форму и их высота равна высоте труб между трубными решетками пучка. Компоновка щелей, что и в предыдущей конструкции опытного пучка, но дополнительно приводятся конструкции суживающихся щелей по толщинепластины, а также щели конструкторских решений из 10, 11. Конструкции теплообменника свойственны все недостатки рассмотренных здесь устройств со струйным обдувом теплообменной поверхности, кроме этого, она не дает представления о взаимодействии геометрических размеров перфорированной щелевой решетки(пластины) ввиду отсутствия таковых с трубными пучками и поперечными рядами их. 59512010.02.28 Задача полезной модели - повышение интенсификации теплоотдачи трубного пучка калорифера за счет изменения положения щелей, формы и их относительных размеров при струйном обдуве воздухом круглоребристых труб. Поставленная задача достигается в трубном пучке калорифера прямоугольного фронтального сечения, содержащем трубные решетки и набор шахматнорасположенных в них с поперечным 1 и продольным 2 шагами круглых труб с поперечными кольцевыми или спиральными ребрами, обтекаемых перпендикулярным продольной оси труб потоком воздуха, при этом вплотную к торцам ребер труб первого ряда пучка установлена нормально к направлению движения потока воздуха пластина с размерами фронтального сечения пучка, перфорированная щелями прямоугольного поперечного сечения, высота каждой из которых равна длине трубы между решетками, отличающемся тем, что в пластине на каждую трубку первого ряда пучка имеется по две щели, симметрично расположенные относительно вертикальной плоскости, проведенной перпендикулярно фронтальному сечению пучка через продольную ось симметрии соответствующей трубы, при этом в плоскости горизонтального сечения пучка центры выходных отверстий каждой пары щелей образуют основание равнобедренного треугольника с углом 4050 при вершине, расположенной в центре этой трубы, а для каждой трубы второго ряда пучка симметрично их продольной оси в соответствующую щель пластины устанавливается по одному суживающемуся в направлении движения потока соплу прямоугольного поперечного сечения,своими устьями вплотную прилегая к торцам ребер труб этого ряда, при этом отношение ширинывыходного сечения каждой щели для трубы первого ряда к наружному диаметру ребратрубы не должно выходить за пределы значений 0,033/0,066, а шаг между двумя смежными щелями, симметрично расположенными в пластине для каждой трубы первого ряда, задается как 32(/2). Вместе с этим ширина выходного сечения (устья) сопла равна суммарной ширине двух щелей для трубы первого ряда, а толщинаперфорированной пластины рассчитывается из условия прочности на давление движущегося потока воздуха. Отличительными признаками предполагаемой конструкции трубного пучка калорифера по сравнению с прототипом являются наличие в пластине на каждую трубку первого ряда пучка по две щели, которые симметрично расположены относительно вертикальной плоскости, проведенной перпендикулярно фронтальному сечению пучка через продольную ось симметрии соответствующей трубы, а также то, что в плоскости горизонтального сечения пучка (план пучка) центры выходных отверстий каждой пары щелей, удаленные друг от друга с шагом 32(/2), образуют основание равнобедренного треугольника с углом 4050 при вершине, расположенной в центре этой трубы. Предлагаемое конструкторское решение по расположению в пластине двух щелей на каждую трубку первого ряда вместо одной в прототипе теплотехнически обосновано и является оптимальным ввиду следующих процессов. В указанной области углатолщина пограничного слоя воздуха у основания межреберных полостей трубы и на боковой поверхности ребер достигает значения, близкого к наибольшему, так как происходит непрерывное увеличение его от лобовой критической точки трубы до миделева сечения. Локальный коэффициент теплоотдачи воздуха изменяется по периметру трубы в соответствии с изменением толщины пограничного слоя, то есть является наибольшим в лобовой точке трубы и монотонно уменьшается в направлении миделева сечения, так как основное термическое сопротивление теплоотдачи сосредоточено в пограничном слое. Противоестественно воздействовать струей воздуха на участок поверхности трубы в окрестности лобовой критической точки, где интенсивность теплоотдачи является максимальной. Целесообразно воздействовать струей воздуха на пограничный слой в области его значительной толщины с целью его разрушения и турбулизации течения во вновь возникающем слое, но меньшей толщины. Именно эти цели достигаются при указанном расположении генераторов воздушных струй, то есть щелей, в итоге динамическому воздействию струй 6 59512010.02.28 подвергаются боковые участки поверхности трубы, в результате они включаются в высокофорсированный теплообмен, что обеспечит наибольшую интенсификацию теплоотдачи первого ряда труб пучка струйным обдувом. Задание шага 3 обеспечит точность разбивки щелей на пластине в соответствии с оптимальным значением углаи диаметром ребертруб проектируемого калорифера. В пределах значений заявленного неравенства / для щелей труб первого ряда обеспечиваются необходимая скорость воздуха в струях для разрушения пограничного слоя на поверхности теплоотдачи и перевод смешанного режима течения в пограничном слое в турбулентный, которому отвечает наибольшая интенсивность теплоотдачи. Трубному пучку калорифера также присущ принципиальный отличительный признак,заключающийся в установке по одному суживающемуся в направлении движения потока соплу прямоугольного поперечного сечения, при этом они устанавливаются для каждой трубы второго ряда симметрично их продольной оси. Своим устьем каждое сопло вплотную прилегает к торцам ребер соответствующей трубы второго ряда, а конструктивно ширина выходного сечения (устья) сопла равна суммарной ширине двух щелей трубы первого ряда. Сопловой подвод воздуха к лобовым участкам труб второго ряда не противоречит теплофизическим представлениям о достижении максимального интенсифицирующего эффекта по теплоотдаче. Суживающееся сопло, вплотную примыкая своим выходным сечением к торцам ребер трубы, обеспечивает местный подвод струи воздуха повышенной скорости к лобовой поверхности, непосредственно воздействуя на пограничный слой в начале его формирования, и обусловливает возникновение турбулентного пограничного слоя, охватывающего весь периметр трубы до миделевого сечения. Кроме этого, вся масса воздуха через сопло вводится в межреберные полости вместо занятия ею межтрубного пространства, что обусловливает большую скорость воздуха в полостях. Градиент скорости по высоте межреберной полости уменьшается, средняя скорость воздуха в полости приближается к ее основанию. Совокупное действие этих факторов вызывает повышенную интенсивность теплоотдачи второго ряда. Назначение ширины выходного сечения сопла, равной суммарной ширине двух щелей для трубы первого ряда, обеспечивает одинаковые расходы воздуха для формирования струйного обдува труб первого и второго рядов, а значит, и одни и те же начальные условия для теплообмена. Непосредственное воздействие воздушных струй на трубы третьего ряда не достигается, и теплоотдача этого ряда определяется турбулентностью межтрубного потока, которая формируется компоновочными параметрами пучка, в частности шагами 1 и 2, а также турбулизирующим действием труб предыдущих двух рядов. Вероятно, теплоотдача этого ряда останется неизменной и будет соответствовать теплоотдаче такого же ряда в пучке без перфорированной пластины. Угол раскрытия сопла назначается равным 2810, что обеспечит безотрывное движение потока воздуха в нем с наименьшими гидравлическими потерями. Перфорированная пластина испытывает силу давления потока воздуха, для которой следует составлять условие прочности и вычислять толщину пластины. Таким образом, в заявленном трубном пучке калорифера полностью решена сформулированная задача. Полезная модель поясняется фиг. 1-3. На фиг. 1 изображен общий вид трубного пучка спереди на фиг. 2 - то же, горизонтальный разрез на фиг. 3 дан фрагмент установки сопла для трубы второго ряда пучка и расположение щелей прямоугольного поперечного сечения в плоской плите для труб первого ряда (увеличенный масштаб). Трубный пучок калорифера состоит из круглых труб 1 с поперечными кольцевыми или спиральными ребрами 2. Концы труб с поперечным 1 и продольными 2 шагами закреплены в верхней 3 и нижней 5 трубных решетках, образуя трехрядный шахматный пучок. С боковых сторон пучка имеются ограждающие листы 4. Вплотную к торцам ребер 17 59512010.02.28 го ряда труб установлена пластина 6 толщиной , которая перфорирована щелями 7 прямоугольного поперечного сечения высотой Н, ширинойс шагом 3. Пластина также снабжена суживающимися соплами 8 прямоугольного сечения с углом раскрытия 2 и шириной выходного сечения (устья) сопла 2. Наружный диаметр ребер - , высота их - ,шаг - , диаметр по основанию ребер - 0. Трубный пучок калорифера работает следующим образом. В трубы 1 подается греющий теплоноситель (горячая вода или пар), который охлаждается или конденсируется, передавая тепло стенке труб и ребрам 2, выполненным из теплопроводного материала. Нагреваемый воздух подводится перпендикулярно пластине,установленной вплотную к торцам ребер 1-го ряда труб, и через щели 7, которые формируют струи, направляются на трубы этого ряда, а сопла 8 подводят воздушные струи к трубам 2-го ряда, далее воздушные потоки после 1-го и 2-го рядов труб перемешиваются в межтрубном пространстве пучка и обтекают трубы 3-го ряда, при этом воздух нагревается вследствие конвекции с поверхности круглых труб и ребер. Нагретый воздух на выходе из калорифера поступает к потребителю. Боковая поверхность труб 1-го ряда в окрестности углаиспытывает воздействие струй из щелей 7, которые разрушают пограничный слой воздуха, в итоге интенсифицируют теплоотдачу этого ряда. В соплах 8 формируются струи с повышенной скоростью воздуха и ударяют на часть поверхности 2-го ряда труб в окрестности лобовой критической точки, турбулизируют течение в пограничном слое и увеличивают скорость воздуха в межреберных полостях, так как именно к ним подводится вся масса воздуха этого ряда. В итоге теплоотдача также возрастает. Третий ряд труб омывается воздушным потоком,полученным в результате смешения потоков воздуха после 1-го и 2-го рядов, его турбулентность будет формироваться структурой потоков этих рядов и геометрией расположения труб в пучке. Предположительно, не произойдет детурбулизация потока, а следовательно, интенсивность теплоотдачи в 3-м ряду окажется не ниже теплоотдачи этого ряда в пучке без установки перфорированной пластины. Средняя теплоотдача пучка возрастает до 65 , представляет существенный интенсифицирующий эффект. Для проверки принятых теоретических положений интенсификации теплоотдачи способом струйного обдува теплоотдающей поверхности и реализованных в заявленной конструкции трубного пучка нами выполнено экспериментальное исследование двух трехрядных шахматных пучков с шагами труб 169 мм, 255 мм. Геометрические параметры круглых труб и ребер были 055,4127,5913,412,560,45 мм, ребра алюминиевые спиральные, коэффициент оребрения трубы 16,74. здесь- средняя толщина ребра. Внутренний диаметр трубы 121 мм. Высота труб в пучке Н 400 мм. Обогрев труб осуществлялся кипящей водой, а снаружи они омывались перпендикулярным принудительным потоком воздуха. В опытах определяли приведенный коэффициент теплоотдачикаждого поперечного ряда пучка по общепринятой методике 12 в исследованиях подобного рода. Приведенный средний коэффициент теплоотдачитрехрядного пучка вычисляли арифметическим осреднением коэффициентов теплоотдачивсех рядов пучка. Первый пучок являлся базовым, его конструкция не отличалась от конструкции пучков, применяемых в серийных промышленных калориферах. Определено изменение коэффициента теплоотдачи по рядам пучка в зависимости от скоростивоздуха в сжатом фронтальном сечении пучка, который подчиняется пропорции, и соответственно для 1-го ряда 0,6 для 2-го ряда 0,7 для 3-го ряда 0,75. Для пучка в целом/30,68. Конструкция второго пучка отличалась от первого (базового) тем, что вплотную к торцам ребер была установлена пластина с перфорационными щелями и соплами. Размеры пластины соответствовали фронтальному сечению базового пучка, и конструктивно она оформлена согласно заявляемой полезной модели на фиг. 1-3. Пластина 8 59512010.02.28 представляла плоский лист толщиной 14 мм из бакелитовой фанеры. Ширина щелей 1,5 мм, ширина выходного сечения сопла 23 мм, угол его раскрытия 28. Скорость воздуха в сжатом поперечном сечении пучков изменялась в интервале 1,3613,6 м/с. Для интенсифицированного (второго) пучка получено следующее изменение теплоотдачи по рядам 1-го -0,9 2-го -0,91 3-го -0,8. Для пучка в целом 0,87. Анализ полученных данных показывает, что струи оказывают наибольшее влияние на изменение теплоотдачи начальных рядов, т.е. 1-го и 2-го, и в наименьшей степени 3-го ряда пучка. Наибольший рост коэффициента теплоотдачи свойственен 1-му ряду, и при скорости 2,5 м/с он составил 1,3 раза, а при 12,5 м/с - 2,15 раза в сравнении с теплоотдачей этого ряда базового пучка. Прирост коэффициента теплоотдачи во 2-м ряду для этих скоростей воздуха соответственно составил 1,28 и 1,5 раза. Следует отметить,что при струйном обдуве уровень теплоотдачи 1-го и 2-го рядов не только достиг теплоотдачи стабилизированного 3-го ряда базового пучка, но и превысил ее на 1070 . Теплоотдача 3-го ряда от интенсифицирующего воздействия струй возросла незначительно (в среднем на 515 ) по сравнению с теплоотдачей этого ряда базового пучка. Интенсифицирующий эффект от струйного обдува при скорости воздуха 12,5 м/с для трехрядного пучка составил 1,6 раза. Для больших значенийвеличина эффекта возрастает. Системой струй некоторых параметров, созданных перфорированной пластиной перед малорядным пучком из круглоребристых труб, можно осуществить закритическое обтекание 1-го и 2-го рядов, начиная с чисел(1,62,5)103 вместо 2,5105. Здесь 0/ - число Рейнольдса,- коэффициент кинематической вязкости, м 2/с. Таким образом, опыты подтвердили теоретические предпосылки интенсификации теплоотдачи струями воздуха, которые реализованы в конструкции полезной модели трубного пучка калорифера. Применение заявленной конструкции не требует сколько-нибудь заметных капитальных вложений и изменения технологии сборки калорифера. Предлагаемая полезная модель может быть использована калориферными заводами и заводами энергетического машиностроения, проектными институтами гражданского строительства, научно-исследовательскими и проектно-конструкторскими институтами коммунально-дорожного машиностроения. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: F28F 1/24, F28F 9/00, F28D 7/00, F28D 3/00

Метки: трубный, калорифера, пучок

Код ссылки

<a href="https://by.patents.su/10-u5951-trubnyjj-puchok-kalorifera.html" rel="bookmark" title="База патентов Беларуси">Трубный пучок калорифера</a>

Предыдущий патент: Фильтрующий элемент для очистки жидкостей, преимущественно молока

Следующий патент: Приспособление для наващивания искусственной вощины на рамку

Случайный патент: Способ комбинированного упрочнения лезвийного инструмента из быстрорежущей стали