Способ и устройство для переноса твердых частиц

Текст

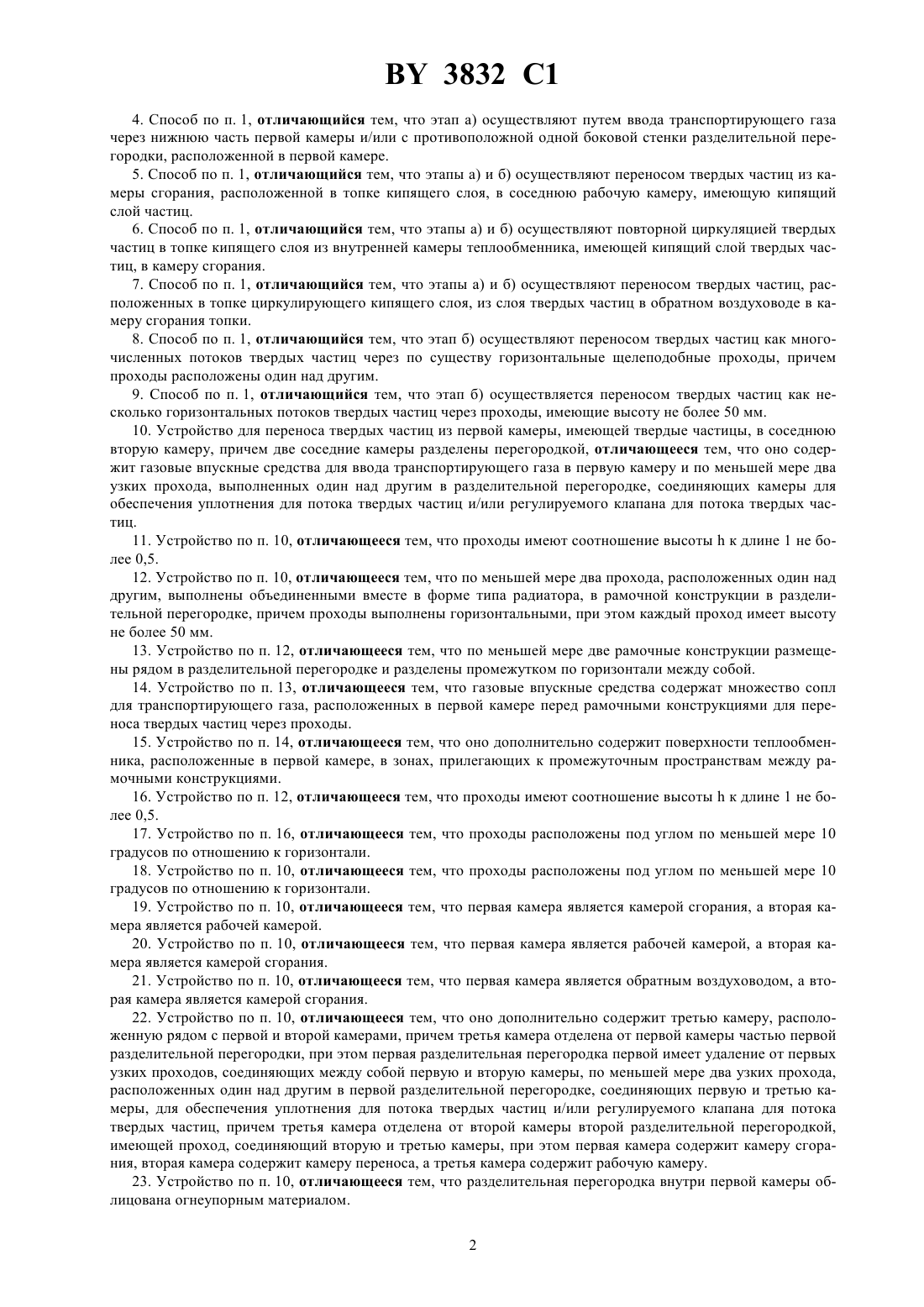

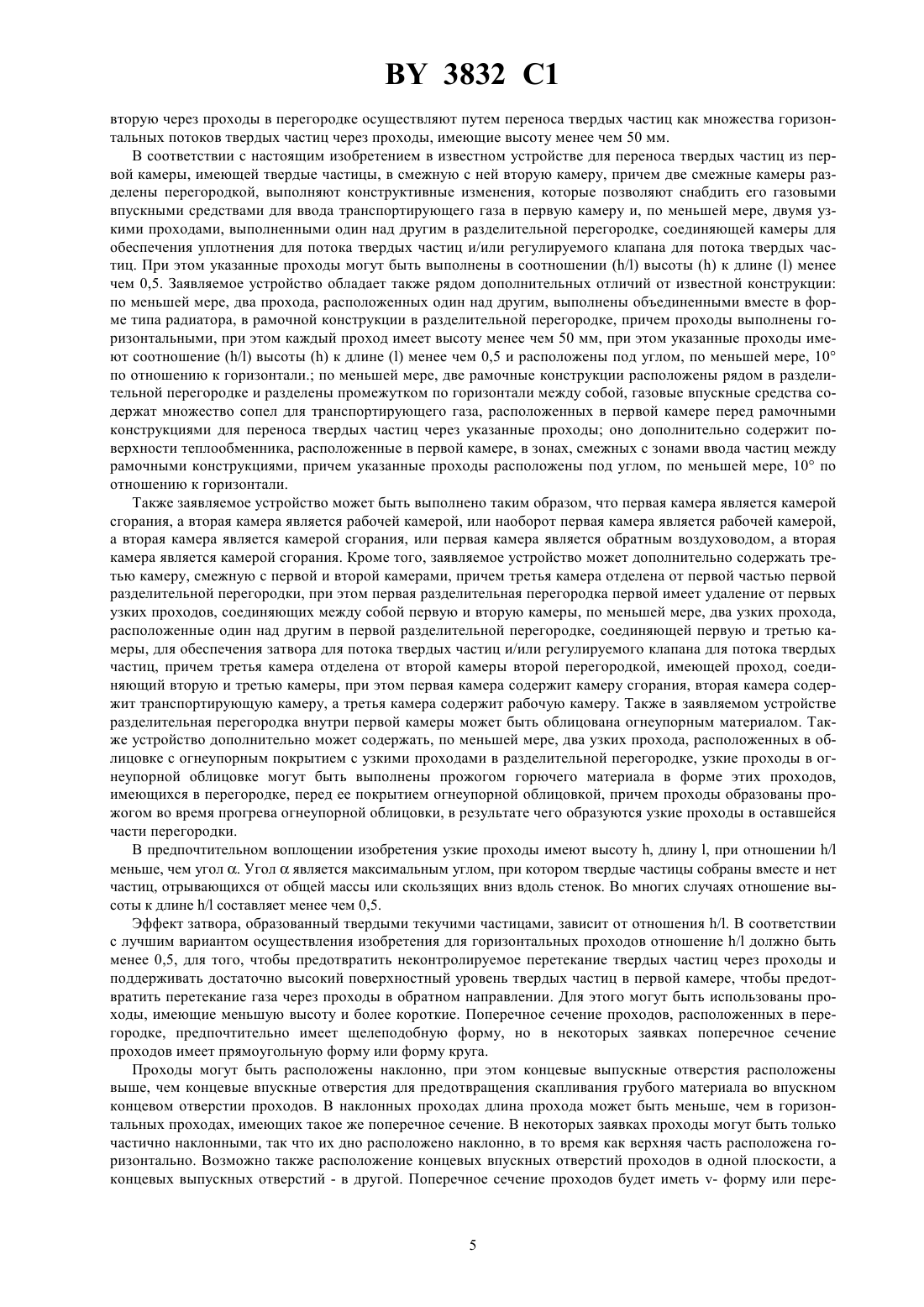

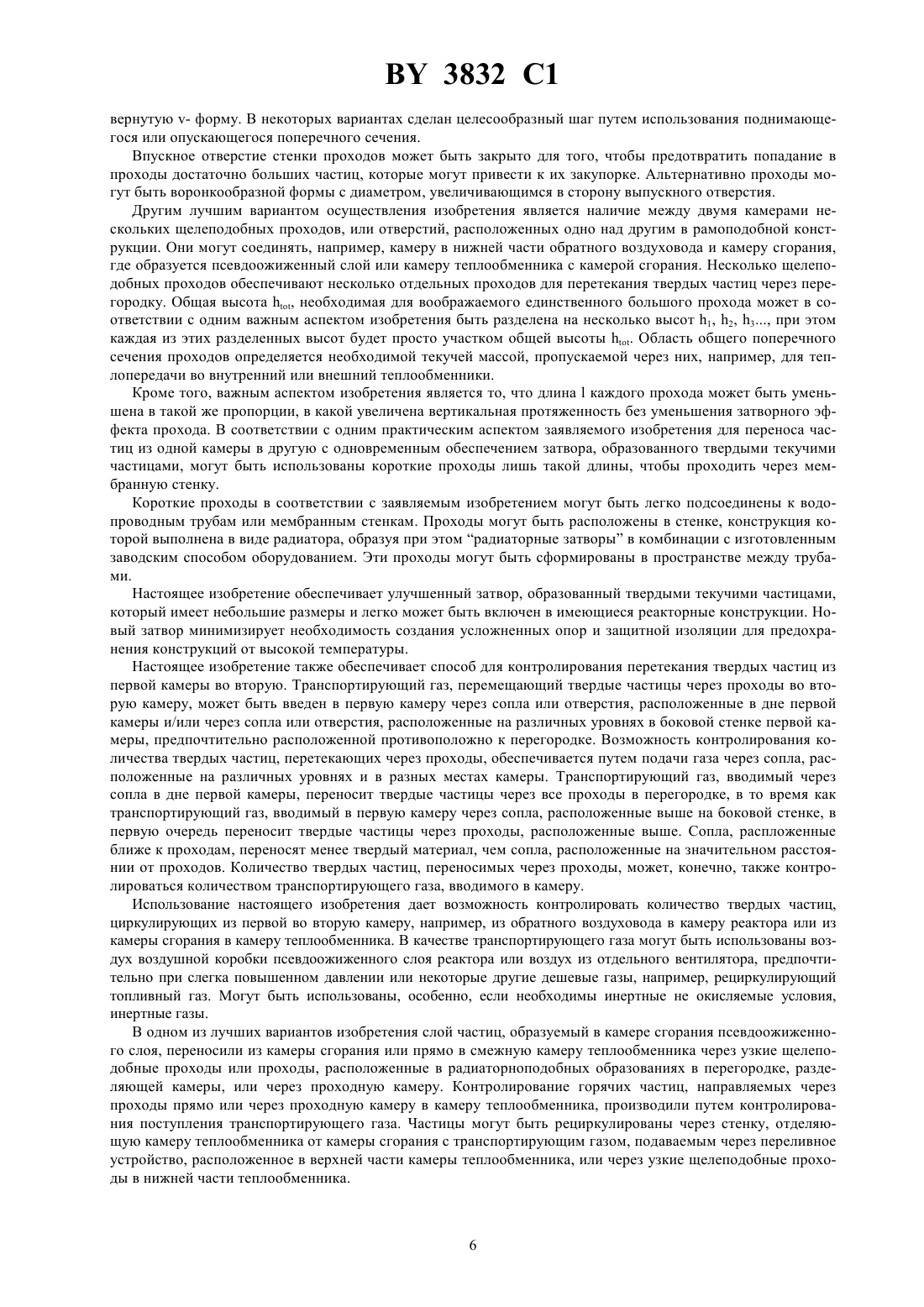

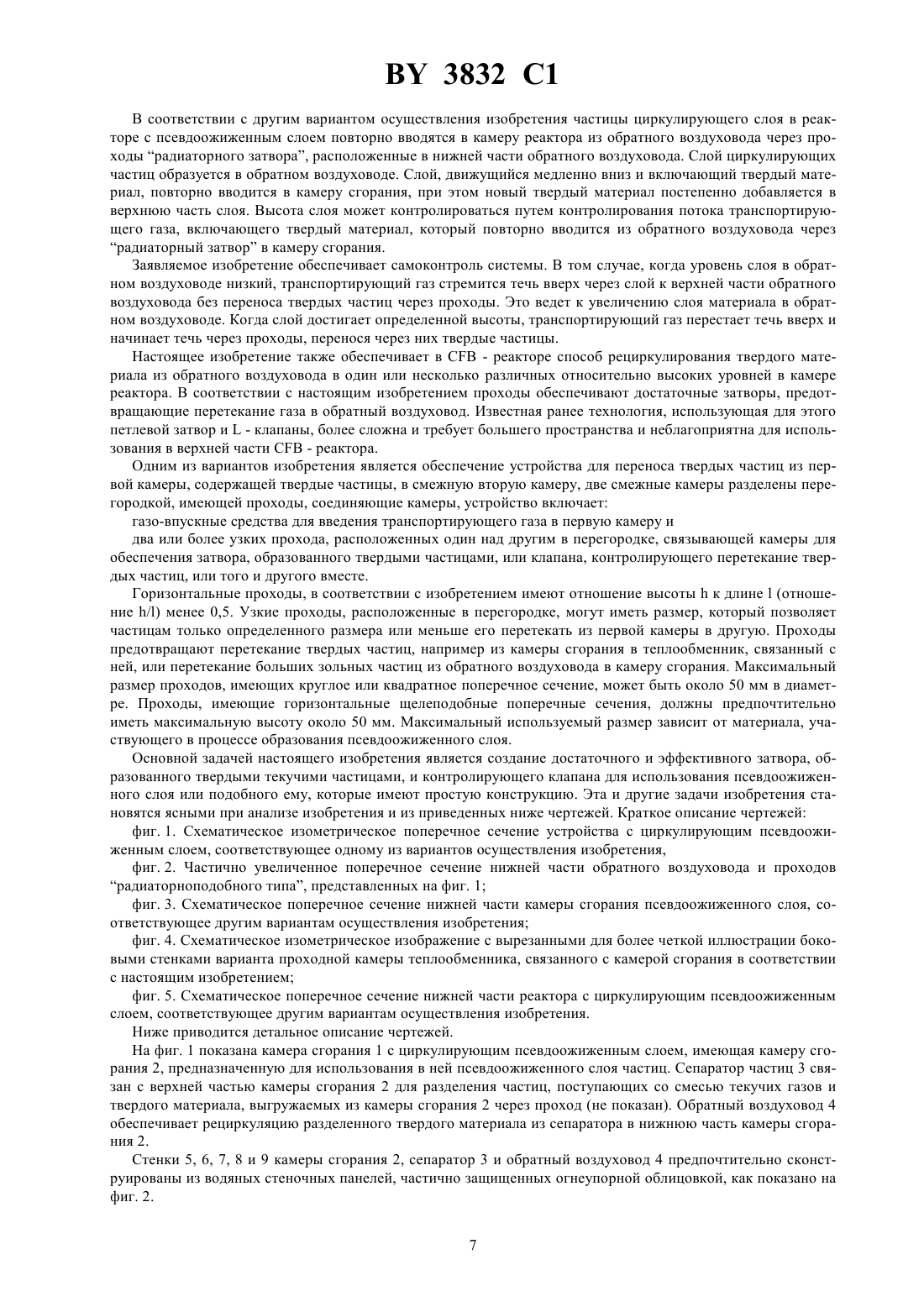

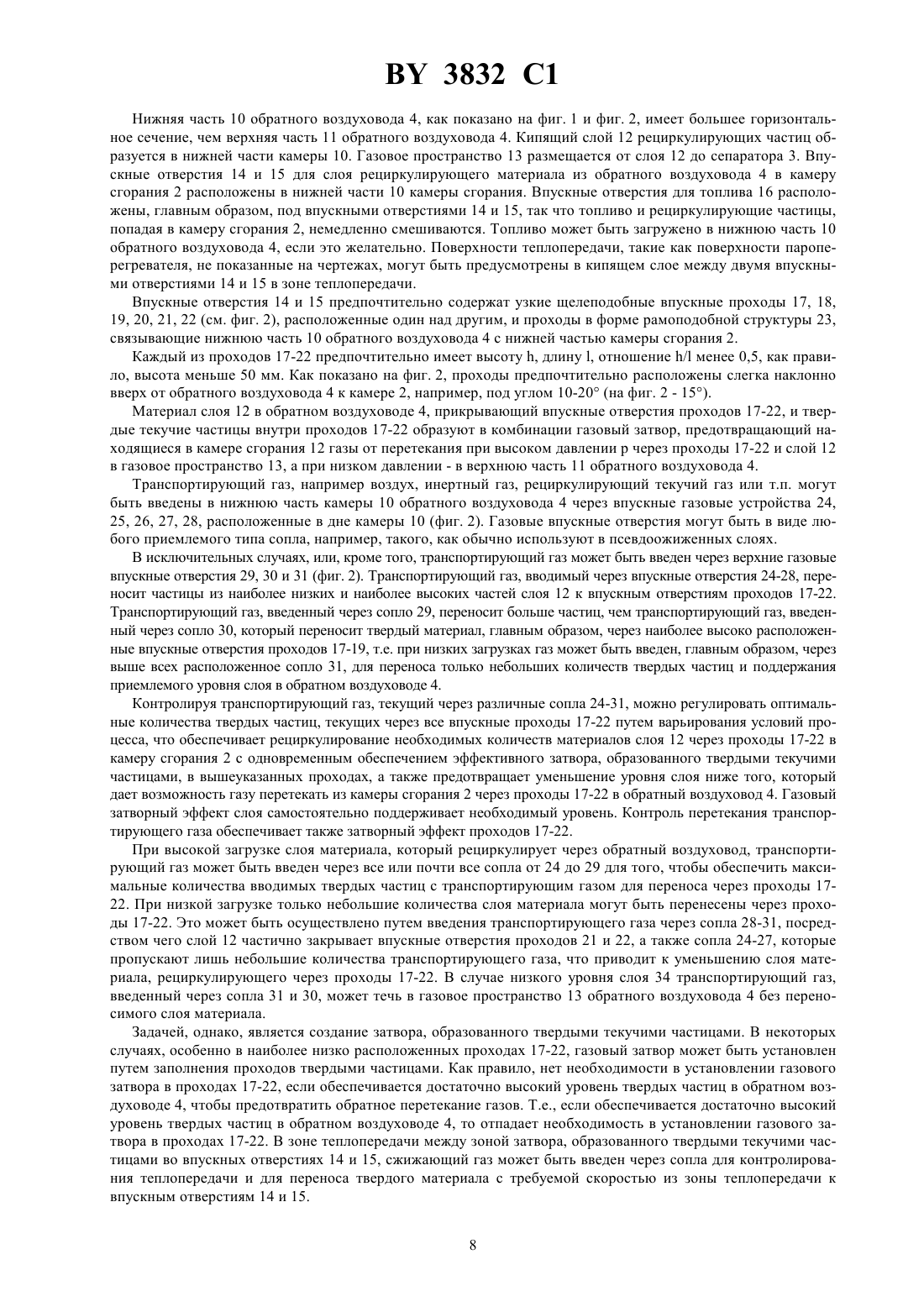

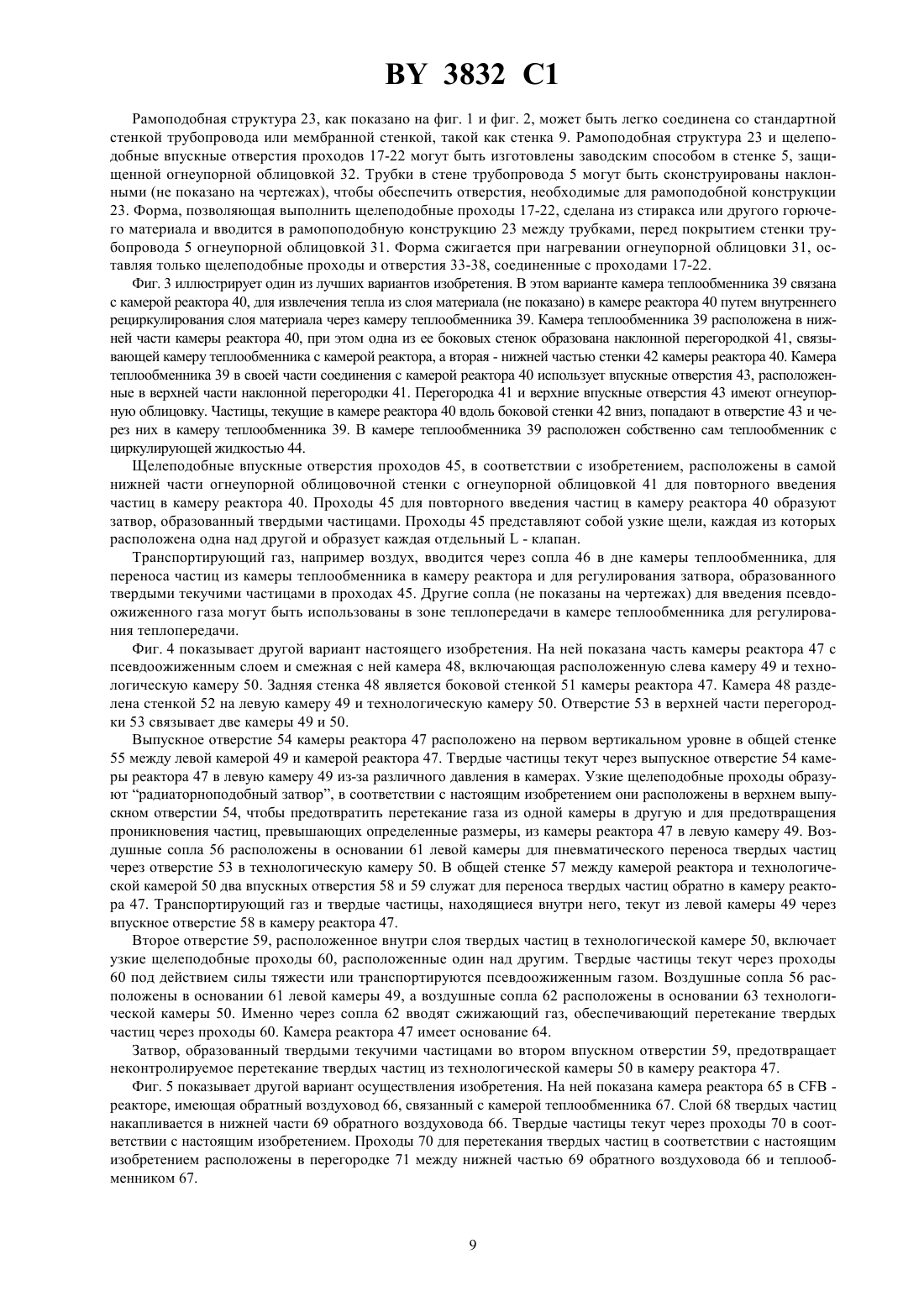

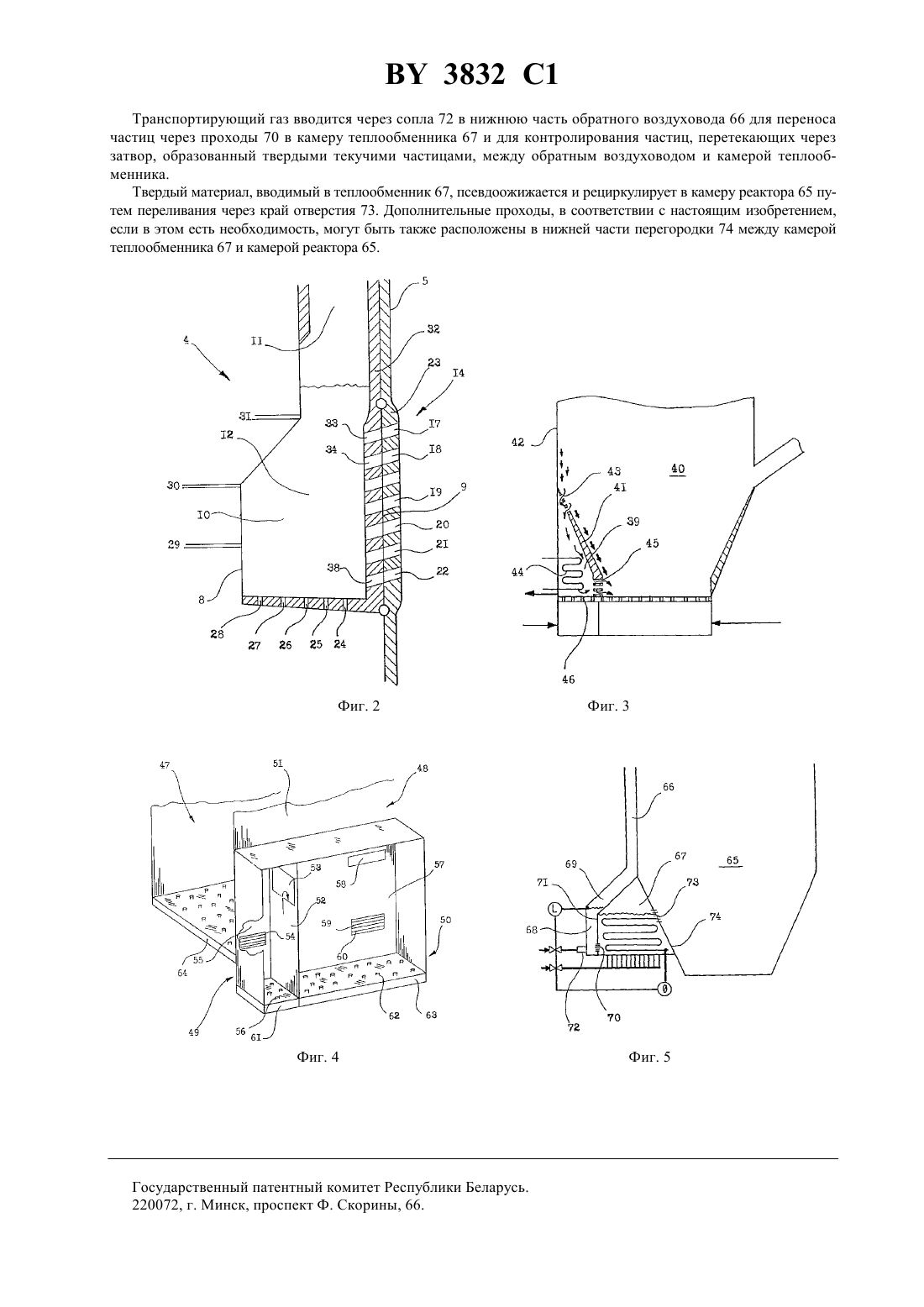

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕНОСА ТВЕРДЫХ ЧАСТИЦ(71) Заявитель Фостер Уилер Энергия Ой(73) Патентообладатель Фостер Уилер Энергия Ой(57) 1. Способ переноса твердых частиц из первой камеры, заполненной твердыми частицами, в соседнюю вторую камеру, причем две соседние камеры разделены перегородкой с несколькими узкими проходами,расположенными в разделительной перегородке и соединяющими камеры, отличающийся тем, что он содержит этапы а) ввода транспортирующего газа в первую камеру и б) переноса вместе с транспортирующим газом твердых частиц, как многочисленных потоков твердых частиц из первой камеры во вторую камеру через узкие проходы, расположенные в разделительной перегородке так, что узкие проходы используют как уплотнитель для потока твердых частиц и/или регулируемый клапан для потока твердых частиц. 2. Способ по п. 1, отличающийся тем, что этапы а) и б) осуществляют введением твердых частиц в систему кипящего слоя из пласта твердых частиц в первой камере в твердые частицы в состоянии кипения или в состоянии пневматического перемещения, расположенные во второй камере. Фиг. 1 3. Способ по п. 1, отличающийся тем, что этап б) осуществляют переносом частиц через проходы,имеющие соотношение высотык длине 1 не более 0,5. 3832 1 4. Способ по п. 1, отличающийся тем, что этап а) осуществляют путем ввода транспортирующего газа через нижнюю часть первой камеры и/или с противоположной одной боковой стенки разделительной перегородки, расположенной в первой камере. 5. Способ по п. 1, отличающийся тем, что этапы а) и б) осуществляют переносом твердых частиц из камеры сгорания, расположенной в топке кипящего слоя, в соседнюю рабочую камеру, имеющую кипящий слой частиц. 6. Способ по п. 1, отличающийся тем, что этапы а) и б) осуществляют повторной циркуляцией твердых частиц в топке кипящего слоя из внутренней камеры теплообменника, имеющей кипящий слой твердых частиц, в камеру сгорания. 7. Способ по п. 1, отличающийся тем, что этапы а) и б) осуществляют переносом твердых частиц, расположенных в топке циркулирующего кипящего слоя, из слоя твердых частиц в обратном воздуховоде в камеру сгорания топки. 8. Способ по п. 1, отличающийся тем, что этап б) осуществляют переносом твердых частиц как многочисленных потоков твердых частиц через по существу горизонтальные щелеподобные проходы, причем проходы расположены один над другим. 9. Способ по п. 1, отличающийся тем, что этап б) осуществляется переносом твердых частиц как несколько горизонтальных потоков твердых частиц через проходы, имеющие высоту не более 50 мм. 10. Устройство для переноса твердых частиц из первой камеры, имеющей твердые частицы, в соседнюю вторую камеру, причем две соседние камеры разделены перегородкой, отличающееся тем, что оно содержит газовые впускные средства для ввода транспортирующего газа в первую камеру и по меньшей мере два узких прохода, выполненных один над другим в разделительной перегородке, соединяющих камеры для обеспечения уплотнения для потока твердых частиц и/или регулируемого клапана для потока твердых частиц. 11. Устройство по п. 10, отличающееся тем, что проходы имеют соотношение высотык длине 1 не более 0,5. 12. Устройство по п. 10, отличающееся тем, что по меньшей мере два прохода, расположенных один над другим, выполнены объединенными вместе в форме типа радиатора, в рамочной конструкции в разделительной перегородке, причем проходы выполнены горизонтальными, при этом каждый проход имеет высоту не более 50 мм. 13. Устройство по п. 12, отличающееся тем, что по меньшей мере две рамочные конструкции размещены рядом в разделительной перегородке и разделены промежутком по горизонтали между собой. 14. Устройство по п. 13, отличающееся тем, что газовые впускные средства содержат множество сопл для транспортирующего газа, расположенных в первой камере перед рамочными конструкциями для переноса твердых частиц через проходы. 15. Устройство по п. 14, отличающееся тем, что оно дополнительно содержит поверхности теплообменника, расположенные в первой камере, в зонах, прилегающих к промежуточным пространствам между рамочными конструкциями. 16. Устройство по п. 12, отличающееся тем, что проходы имеют соотношение высотык длине 1 не более 0,5. 17. Устройство по п. 16, отличающееся тем, что проходы расположены под углом по меньшей мере 10 градусов по отношению к горизонтали. 18. Устройство по п. 10, отличающееся тем, что проходы расположены под углом по меньшей мере 10 градусов по отношению к горизонтали. 19. Устройство по п. 10, отличающееся тем, что первая камера является камерой сгорания, а вторая камера является рабочей камерой. 20. Устройство по п. 10, отличающееся тем, что первая камера является рабочей камерой, а вторая камера является камерой сгорания. 21. Устройство по п. 10, отличающееся тем, что первая камера является обратным воздуховодом, а вторая камера является камерой сгорания. 22. Устройство по п. 10, отличающееся тем, что оно дополнительно содержит третью камеру, расположенную рядом с первой и второй камерами, причем третья камера отделена от первой камеры частью первой разделительной перегородки, при этом первая разделительная перегородка первой имеет удаление от первых узких проходов, соединяющих между собой первую и вторую камеры, по меньшей мере два узких прохода,расположенных один над другим в первой разделительной перегородке, соединяющих первую и третью камеры, для обеспечения уплотнения для потока твердых частиц и/или регулируемого клапана для потока твердых частиц, причем третья камера отделена от второй камеры второй разделительной перегородкой,имеющей проход, соединяющий вторую и третью камеры, при этом первая камера содержит камеру сгорания, вторая камера содержит камеру переноса, а третья камера содержит рабочую камеру. 23. Устройство по п. 10, отличающееся тем, что разделительная перегородка внутри первой камеры облицована огнеупорным материалом. 2 3832 1 24. Устройство по п. 23, отличающееся тем, что оно по меньшей мере имеет два прохода, расположенных в облицовке с огнеупорным покрытием с узкими проходами в разделительной перегородке. 25. Устройство по п. 23, отличающееся тем, что узкие проходы в огнеупорной облицовке выполнены прожигом горючего материала в форме проходов, имеющихся в перегородке, перед ее покрытием огнеупорной облицовкой, причем проходы образованы прожигом во время прогрева огнеупорной облицовки, в результате чего образованы узкие проходы в оставшейся части перегородки. Изобретение относится к энергетике, в частности к способу и устройству для переноса твердых частиц, из одной содержащей твердые частицы камеры в другую камеру путем создания затвора, образованного твердыми текучими частицами, и клапана, контролирующего текучесть твердых частиц, или тем и другим вместе, например, в системах с псевдоожиженным слоем. Оно может быть использовано в химической и металлургической промышленности. Заявляемое изобретение относится к способу и устройству для переноса твердых частиц между двумя камерами в кипящем слое или в системах с циркулирующим псевдоожиженным слоем. В реакторах с псевдоожиженным слоем твердый материал может, например, быть транспортирован из камеры реактора в смежные технологические камеры для нагревания, сепарирования частиц, химических или других процессов. В реакторе с циркулирующим псевдоожиженным слоем, с другой стороны, слой материала постоянно рециркулирует из обратного воздуховода в нижнюю часть камеры реактора. Реакторы с псевдоожиженным слоем используются, например, для различных целей сжигания, горячей плавки, в химических или металлургических процессах. В зависимости от процесса материалы твердого слоя псевдоожижаются и/или циркулируют в системах. При сжигании макрочастицы топлива такого, как каменный уголь,кокс, лигнит, дрова, отходы производства или торф, так же как другие макрочастицы таких материалов, как песок,зола, поглотитель серы, катализаторы или окислы металлов могут стать составными частями псевдоожиженного слоя. Внутренняя или внешняя циркуляция или перенос твердых частиц в системах с псевдоожиженным слоем происходит из одной камеры, имеющей более высокое давление, в другую камеру, имеющую более низкое давление, или из камеры, имеющей более низкое давление, в камеру с более высоким давлением. При переносе из камеры, имеющей более высокое давление, в камеру с более низким давлением, перемещение частиц осуществляется за счет различного давления между двумя камерами, в то время как перенос частиц из камеры с более низким давлением в камеру с более высоким давлением, как известно, осуществляется с помощью механических средств таких, как шнековые транспортеры, или с помощью немеханических средств, например, путем использования транспортирующего газа. Механические транспортеры менее надежны в горячей среде такой, как камеры сгорания с псевдоожиженным слоем из-за сильной эрозии и тенденции к закупорке. При использовании немеханических устройств для переноса твердых частиц из камеры, имеющей более низкое давление, в камеру, имеющую более высокое давление, для того, чтобы предотвратить нежелательное перетекание газа из камеры, имеющей более высокое давление, в камеру, имеющую более низкое давление,необходимо наличие между камерами газового затвора или газового шлюза. Известно использование газовых затворов в обратном воздуховоде реактора с циркулирующим псевдоожиженным слоем (СВ). Горшковый тип газового затвора приведен в 1, где циркулирующий слой материала перемещается из сепаратора частиц через обратный воздуховод в затворный горшок, связанный с камерой реактора. Твердый материал, накапливаясь в затворном горшке, предотвращает перетекание газа из камеры реактора в обратный воздуховод. Твердый материал транспортируется псевдоожиженным газом и переливается через край затворного горшка в камеру реактора. Еще один тип газового затвора - это так называемый -клапанный тип газового затвора, приведен в 2, в котором обратный воздуховод- реактора связан с нижней частью камеры реактора через достаточно длинный горизонтальный проход. Циркулирующий слой материала накапливается в горизонтальном проходе, предохраняя перетекание газа из камеры реактора при высоком давлении в обратный воздуховод, где более низкое давление. Твердые частицы перемещаются транспортирующим газом через горизонтальный проход в камеру реактора. В качестве способа - прототипа выбран патент 3, в котором описан способ переноса твердых частиц из первой камеры, заполненной твердыми частицами, в смежную с ней вторую камеру, причем две смежные камеры разделены перегородкой, имеющей несколько проходов, расположенных в перегородке, соединяющей камеры. 3832 1 Недостаточно высокая эффективность этого способа обусловлена конструктивными особенностями описанного в этом патенте петлевого затвора (- клапан) газового шлюза в обратном воздуховоде реактора . Затворный эффект достигается в этом случае путем создания предохранительного петлевого затвора для достижения опорожнения и поддержания достаточно высокого слоя твердого материала в петлевом затворе. Циркулирующий слой материала аккумулируется в петлевом затворе, обеспечивая такой высоты давление,чтобы предохранить перетекание газов из камеры реактора с высоким давлением через обратный воздуховод в сепаратор частиц, где низкое давление. Твердые частицы перемещаются из петлевого затвора в камеру реактора под действием силы тяжести или транспортируются из петлевого затвора жидкостно-воздушным способом. В качестве прототипа - устройства нами выбрано устройство для переноса твердых частиц из первой камеры,имеющей твердые частицы, в смежную вторую камеру, причем две смежные камеры разделены перегородкой,описанное в 4. В этом устройстве циркулирующий слой материала перемещается из сепаратора частиц через обратный воздуховод в затворный горшок, связанный с камерой реактора. Твердый материал, накапливаясь в затворном горшке, предотвращает перетекание газа из камеры реактора в обратный воздуховод. Твердый материал транспортируется псевдоожиженным газом и переливается через край затворного горшка в камеру реактора. Недостатком прототипа и известных аналогов является то, что клапанные конструкции имеют очень длинные горизонтальные проходы с большими поперечными сечениями, что позволяет обеспечить достаточную степень уплотнения для потока твердых частиц. Проходы должны быть достаточно длинными, способными вмещать достаточное количество частиц, чтобы предотвратить перетекание через них газов в обратный воздуховод. Для обеспечения эффективности затвора вышеописанных типов газовых клапанов (занимающие большую поверхность конструкции петлевого затвора, затворные горшки или -клапаны) необходимы большие количества слоя циркулирующего материала. Кроме того, когда горячий слой материала циркулирует в обратном воздуховоде системы с циркулирующим псевдоожиженным слоем, необходимы усложненные опоры, клапаны, устойчивые к высоким температурам, изоляционные устройства и соединения в конструкции газовых клапанов для предотвращения их разрушения, вызываемого температурными различиями в газовом клапане в момент открывания и закрывания их. Меньшая поверхность поглощения, меньшая повреждаемость и меньшая дороговизна газовых затворов требуются, особенно в охлажденных устройствах. В основу изобретения поставлена задача разработки способа, позволяющего повысить эффективность контроля переноса твердых частиц из одной камеры в другие системы с псевдоожиженным слоем и улучшенного устройства газового затвора между двумя камерами систем с псевдоожиженным слоем, улучшенного клапана для текучих твердых частиц между двумя камерами систем с псевдоожиженным слоем. Поставленная задача достигается тем, что известный способ переноса твердых частиц из первой камеры,содержащей твердые частицы, в смежную с ней вторую камеру, при этом две смежные камеры разделены перегородкой, имеющей несколько узких проходов, расположенных в перегородке, соединяющей камеры дополняют следующими этапами ввода транспортирующего газа в первую камеру и переноса твердых частиц, как множества потоков твердых частиц из первой камеры во вторую через проходы в перегородке, расположенные так, что эти проходы используют как уплотнитель для потока твердых частиц и/или регулируемый клапан для потока твердых частиц. Кроме того, способ реализуют также тем, что ввод транспортирующего газа в первую камеру и перенос твердых частиц из первой камеры во вторую через проходы в перегородке осуществляют введением твердых частиц в систему псевдоожиженного слоя из слоя твердых частиц в первой камере, содержащую твердые частицы в псевдоожиженном состоянии или в состоянии пневматического перемещения, расположенные во второй камере перенос твердых частиц, как множества потоков твердых частиц из первой камеры во вторую через проходы в перегородке, осуществляют путем переноса частиц через проходы, имеющие отношение высотык длинене более (/), чем 0,5. Также способ можно реализовать тем, что ввод транспортирующего газа в первую камеру осуществляют путем его ввода через дно первой камеры и/или с противоположной одной боковой стенки разделительной перегородки, расположенной в первой камере ввод транспортирующего газа в первую камеру и перенос твердых частиц из первой камеры во вторую через проходы в перегородке осуществляют путем переноса твердых частиц из камеры сгорания, расположенной в топке псевдоожиженного слоя, в смежную рабочую камеру, имеющую псевдоожиженный слой частиц, ввод транспортирующего газа в первую камеру и перенос твердых частиц из первой камеры во вторую через проходы в перегородке осуществляют рециркуляцией циркулирующих твердых частиц в псевдоожиженном слое камеры сгорания из внутренней камеры теплообменника, имеющей псевдоожиженный слой твердых частиц, в камеру сгорания, ввод транспортирующего газа в первую камеру и перенос твердых частиц из первой камеры во вторую через проходы в перегородке осуществляют путем переноса твердых частиц, расположенных в топке циркулирующего псевдоожиженного слоя, из слоя твердых частиц в обратном воздуховоде в камеру сгорания топки перенос твердых частиц из первой камеры во вторую через проходы в перегородке осуществляют путем переноса твердых частиц как множества потоков твердых частиц через по существу горизонтальные или слегка наклонные щелеподобные проходы, причем эти проходы расположены один над другим перенос твердых частиц из первой камеры во 4 3832 1 вторую через проходы в перегородке осуществляют путем переноса твердых частиц как множества горизонтальных потоков твердых частиц через проходы, имеющие высоту менее чем 50 мм. В соответствии с настоящим изобретением в известном устройстве для переноса твердых частиц из первой камеры, имеющей твердые частицы, в смежную с ней вторую камеру, причем две смежные камеры разделены перегородкой, выполняют конструктивные изменения, которые позволяют снабдить его газовыми впускными средствами для ввода транспортирующего газа в первую камеру и, по меньшей мере, двумя узкими проходами, выполненными один над другим в разделительной перегородке, соединяющей камеры для обеспечения уплотнения для потока твердых частиц и/или регулируемого клапана для потока твердых частиц. При этом указанные проходы могут быть выполнены в соотношении (/) высотык длинеменее чем 0,5. Заявляемое устройство обладает также рядом дополнительных отличий от известной конструкции по меньшей мере, два прохода, расположенных один над другим, выполнены объединенными вместе в форме типа радиатора, в рамочной конструкции в разделительной перегородке, причем проходы выполнены горизонтальными, при этом каждый проход имеет высоту менее чем 50 мм, при этом указанные проходы имеют соотношение (/) высотык длинеменее чем 0,5 и расположены под углом, по меньшей мере, 10 по отношению к горизонтали. по меньшей мере, две рамочные конструкции расположены рядом в разделительной перегородке и разделены промежутком по горизонтали между собой, газовые впускные средства содержат множество сопел для транспортирующего газа, расположенных в первой камере перед рамочными конструкциями для переноса твердых частиц через указанные проходы оно дополнительно содержит поверхности теплообменника, расположенные в первой камере, в зонах, смежных с зонами ввода частиц между рамочными конструкциями, причем указанные проходы расположены под углом, по меньшей мере, 10 по отношению к горизонтали. Также заявляемое устройство может быть выполнено таким образом, что первая камера является камерой сгорания, а вторая камера является рабочей камерой, или наоборот первая камера является рабочей камерой,а вторая камера является камерой сгорания, или первая камера является обратным воздуховодом, а вторая камера является камерой сгорания. Кроме того, заявляемое устройство может дополнительно содержать третью камеру, смежную с первой и второй камерами, причем третья камера отделена от первой частью первой разделительной перегородки, при этом первая разделительная перегородка первой имеет удаление от первых узких проходов, соединяющих между собой первую и вторую камеры, по меньшей мере, два узких прохода,расположенные один над другим в первой разделительной перегородке, соединяющей первую и третью камеры, для обеспечения затвора для потока твердых частиц и/или регулируемого клапана для потока твердых частиц, причем третья камера отделена от второй камеры второй перегородкой, имеющей проход, соединяющий вторую и третью камеры, при этом первая камера содержит камеру сгорания, вторая камера содержит транспортирующую камеру, а третья камера содержит рабочую камеру. Также в заявляемом устройстве разделительная перегородка внутри первой камеры может быть облицована огнеупорным материалом. Также устройство дополнительно может содержать, по меньшей мере, два узких прохода, расположенных в облицовке с огнеупорным покрытием с узкими проходами в разделительной перегородке, узкие проходы в огнеупорной облицовке могут быть выполнены прожогом горючего материала в форме этих проходов,имеющихся в перегородке, перед ее покрытием огнеупорной облицовкой, причем проходы образованы прожогом во время прогрева огнеупорной облицовки, в результате чего образуются узкие проходы в оставшейся части перегородки. В предпочтительном воплощении изобретения узкие проходы имеют высоту , длину , при отношении / меньше, чем угол . Уголявляется максимальным углом, при котором твердые частицы собраны вместе и нет частиц, отрывающихся от общей массы или скользящих вниз вдоль стенок. Во многих случаях отношение высоты к длине / составляет менее чем 0,5. Эффект затвора, образованный твердыми текучими частицами, зависит от отношения /. В соответствии с лучшим вариантом осуществления изобретения для горизонтальных проходов отношение / должно быть менее 0,5, для того, чтобы предотвратить неконтролируемое перетекание твердых частиц через проходы и поддерживать достаточно высокий поверхностный уровень твердых частиц в первой камере, чтобы предотвратить перетекание газа через проходы в обратном направлении. Для этого могут быть использованы проходы, имеющие меньшую высоту и более короткие. Поперечное сечение проходов, расположенных в перегородке, предпочтительно имеет щелеподобную форму, но в некоторых заявках поперечное сечение проходов имеет прямоугольную форму или форму круга. Проходы могут быть расположены наклонно, при этом концевые выпускные отверстия расположены выше, чем концевые впускные отверстия для предотвращения скапливания грубого материала во впускном концевом отверстии проходов. В наклонных проходах длина прохода может быть меньше, чем в горизонтальных проходах, имеющих такое же поперечное сечение. В некоторых заявках проходы могут быть только частично наклонными, так что их дно расположено наклонно, в то время как верхняя часть расположена горизонтально. Возможно также расположение концевых впускных отверстий проходов в одной плоскости, а концевых выпускных отверстий - в другой. Поперечное сечение проходов будет иметь - форму или пере 5 3832 1 вернутую - форму. В некоторых вариантах сделан целесообразный шаг путем использования поднимающегося или опускающегося поперечного сечения. Впускное отверстие стенки проходов может быть закрыто для того, чтобы предотвратить попадание в проходы достаточно больших частиц, которые могут привести к их закупорке. Альтернативно проходы могут быть воронкообразной формы с диаметром, увеличивающимся в сторону выпускного отверстия. Другим лучшим вариантом осуществления изобретения является наличие между двумя камерами нескольких щелеподобных проходов, или отверстий, расположенных одно над другим в рамоподобной конструкции. Они могут соединять,например, камеру в нижней части обратного воздуховода и камеру сгорания,где образуется псевдоожиженный слой или камеру теплообменника с камерой сгорания. Несколько щелеподобных проходов обеспечивают несколько отдельных проходов для перетекания твердых частиц через перегородку. Общая высота , необходимая для воображаемого единственного большого прохода может в соответствии с одним важным аспектом изобретения быть разделена на несколько высот 1, 2, 3, при этом каждая из этих разделенных высот будет просто участком общей высоты . Область общего поперечного сечения проходов определяется необходимой текучей массой, пропускаемой через них, например, для теплопередачи во внутренний или внешний теплообменники. Кроме того, важным аспектом изобретения является то, что длинакаждого прохода может быть уменьшена в такой же пропорции, в какой увеличена вертикальная протяженность без уменьшения затворного эффекта прохода. В соответствии с одним практическим аспектом заявляемого изобретения для переноса частиц из одной камеры в другую с одновременным обеспечением затвора, образованного твердыми текучими частицами, могут быть использованы короткие проходы лишь такой длины, чтобы проходить через мембранную стенку. Короткие проходы в соответствии с заявляемым изобретением могут быть легко подсоединены к водопроводным трубам или мембранным стенкам. Проходы могут быть расположены в стенке, конструкция которой выполнена в виде радиатора, образуя при этом радиаторные затворы в комбинации с изготовленным заводским способом оборудованием. Эти проходы могут быть сформированы в пространстве между трубами. Настоящее изобретение обеспечивает улучшенный затвор, образованный твердыми текучими частицами,который имеет небольшие размеры и легко может быть включен в имеющиеся реакторные конструкции. Новый затвор минимизирует необходимость создания усложненных опор и защитной изоляции для предохранения конструкций от высокой температуры. Настоящее изобретение также обеспечивает способ для контролирования перетекания твердых частиц из первой камеры во вторую. Транспортирующий газ, перемещающий твердые частицы через проходы во вторую камеру, может быть введен в первую камеру через сопла или отверстия, расположенные в дне первой камеры и/или через сопла или отверстия, расположенные на различных уровнях в боковой стенке первой камеры, предпочтительно расположенной противоположно к перегородке. Возможность контролирования количества твердых частиц, перетекающих через проходы, обеспечивается путем подачи газа через сопла, расположенные на различных уровнях и в разных местах камеры. Транспортирующий газ, вводимый через сопла в дне первой камеры, переносит твердые частицы через все проходы в перегородке, в то время как транспортирующий газ, вводимый в первую камеру через сопла, расположенные выше на боковой стенке, в первую очередь переносит твердые частицы через проходы, расположенные выше. Сопла, распложенные ближе к проходам, переносят менее твердый материал, чем сопла, расположенные на значительном расстоянии от проходов. Количество твердых частиц, переносимых через проходы, может, конечно, также контролироваться количеством транспортирующего газа, вводимого в камеру. Использование настоящего изобретения дает возможность контролировать количество твердых частиц,циркулирующих из первой во вторую камеру, например, из обратного воздуховода в камеру реактора или из камеры сгорания в камеру теплообменника. В качестве транспортирующего газа могут быть использованы воздух воздушной коробки псевдоожиженного слоя реактора или воздух из отдельного вентилятора, предпочтительно при слегка повышенном давлении или некоторые другие дешевые газы, например, рециркулирующий топливный газ. Могут быть использованы, особенно, если необходимы инертные не окисляемые условия,инертные газы. В одном из лучших вариантов изобретения слой частиц, образуемый в камере сгорания псевдоожиженного слоя, переносили из камеры сгорания или прямо в смежную камеру теплообменника через узкие щелеподобные проходы или проходы, расположенные в радиаторноподобных образованиях в перегородке, разделяющей камеры, или через проходную камеру. Контролирование горячих частиц, направляемых через проходы прямо или через проходную камеру в камеру теплообменника, производили путем контролирования поступления транспортирующего газа. Частицы могут быть рециркулированы через стенку, отделяющую камеру теплообменника от камеры сгорания с транспортирующим газом, подаваемым через переливное устройство, расположенное в верхней части камеры теплообменника, или через узкие щелеподобные проходы в нижней части теплообменника. 3832 1 В соответствии с другим вариантом осуществления изобретения частицы циркулирующего слоя в реакторе с псевдоожиженным слоем повторно вводятся в камеру реактора из обратного воздуховода через проходы радиаторного затвора, расположенные в нижней части обратного воздуховода. Слой циркулирующих частиц образуется в обратном воздуховоде. Слой, движущийся медленно вниз и включающий твердый материал, повторно вводится в камеру сгорания, при этом новый твердый материал постепенно добавляется в верхнюю часть слоя. Высота слоя может контролироваться путем контролирования потока транспортирующего газа, включающего твердый материал, который повторно вводится из обратного воздуховода через радиаторный затвор в камеру сгорания. Заявляемое изобретение обеспечивает самоконтроль системы. В том случае, когда уровень слоя в обратном воздуховоде низкий, транспортирующий газ стремится течь вверх через слой к верхней части обратного воздуховода без переноса твердых частиц через проходы. Это ведет к увеличению слоя материала в обратном воздуховоде. Когда слой достигает определенной высоты, транспортирующий газ перестает течь вверх и начинает течь через проходы, перенося через них твердые частицы. Настоящее изобретение также обеспечивает в- реакторе способ рециркулирования твердого материала из обратного воздуховода в один или несколько различных относительно высоких уровней в камере реактора. В соответствии с настоящим изобретением проходы обеспечивают достаточные затворы, предотвращающие перетекание газа в обратный воздуховод. Известная ранее технология, использующая для этого петлевой затвор и- клапаны, более сложна и требует большего пространства и неблагоприятна для использования в верхней части- реактора. Одним из вариантов изобретения является обеспечение устройства для переноса твердых частиц из первой камеры, содержащей твердые частицы, в смежную вторую камеру, две смежные камеры разделены перегородкой, имеющей проходы, соединяющие камеры, устройство включает газо-впускные средства для введения транспортирующего газа в первую камеру и два или более узких прохода, расположенных один над другим в перегородке, связывающей камеры для обеспечения затвора, образованного твердыми частицами, или клапана, контролирующего перетекание твердых частиц, или того и другого вместе. Горизонтальные проходы, в соответствии с изобретением имеют отношение высотык длине(отношение /) менее 0,5. Узкие проходы, расположенные в перегородке, могут иметь размер, который позволяет частицам только определенного размера или меньше его перетекать из первой камеры в другую. Проходы предотвращают перетекание твердых частиц, например из камеры сгорания в теплообменник, связанный с ней, или перетекание больших зольных частиц из обратного воздуховода в камеру сгорания. Максимальный размер проходов, имеющих круглое или квадратное поперечное сечение, может быть около 50 мм в диаметре. Проходы, имеющие горизонтальные щелеподобные поперечные сечения, должны предпочтительно иметь максимальную высоту около 50 мм. Максимальный используемый размер зависит от материала, участвующего в процессе образования псевдоожиженного слоя. Основной задачей настоящего изобретения является создание достаточного и эффективного затвора, образованного твердыми текучими частицами, и контролирующего клапана для использования псевдоожиженного слоя или подобного ему, которые имеют простую конструкцию. Эта и другие задачи изобретения становятся ясными при анализе изобретения и из приведенных ниже чертежей. Краткое описание чертежей фиг. 1. Схематическое изометрическое поперечное сечение устройства с циркулирующим псевдоожиженным слоем, соответствующее одному из вариантов осуществления изобретения,фиг. 2. Частично увеличенное поперечное сечение нижней части обратного воздуховода и проходов радиаторноподобного типа, представленных на фиг. 1 фиг. 3. Схематическое поперечное сечение нижней части камеры сгорания псевдоожиженного слоя, соответствующее другим вариантам осуществления изобретения фиг. 4. Схематическое изометрическое изображение с вырезанными для более четкой иллюстрации боковыми стенками варианта проходной камеры теплообменника, связанного с камерой сгорания в соответствии с настоящим изобретением фиг. 5. Схематическое поперечное сечение нижней части реактора с циркулирующим псевдоожиженным слоем, соответствующее другим вариантам осуществления изобретения. Ниже приводится детальное описание чертежей. На фиг. 1 показана камера сгорания 1 с циркулирующим псевдоожиженным слоем, имеющая камеру сгорания 2, предназначенную для использования в ней псевдоожиженного слоя частиц. Сепаратор частиц 3 связан с верхней частью камеры сгорания 2 для разделения частиц, поступающих со смесью текучих газов и твердого материала, выгружаемых из камеры сгорания 2 через проход (не показан). Обратный воздуховод 4 обеспечивает рециркуляцию разделенного твердого материала из сепаратора в нижнюю часть камеры сгорания 2. Стенки 5, 6, 7, 8 и 9 камеры сгорания 2, сепаратор 3 и обратный воздуховод 4 предпочтительно сконструированы из водяных стеночных панелей, частично защищенных огнеупорной облицовкой, как показано на фиг. 2. 7 3832 1 Нижняя часть 10 обратного воздуховода 4, как показано на фиг. 1 и фиг. 2, имеет большее горизонтальное сечение, чем верхняя часть 11 обратного воздуховода 4. Кипящий слой 12 рециркулирующих частиц образуется в нижней части камеры 10. Газовое пространство 13 размещается от слоя 12 до сепаратора 3. Впускные отверстия 14 и 15 для слоя рециркулирующего материала из обратного воздуховода 4 в камеру сгорания 2 расположены в нижней части 10 камеры сгорания. Впускные отверстия для топлива 16 расположены, главным образом, под впускными отверстиями 14 и 15, так что топливо и рециркулирующие частицы,попадая в камеру сгорания 2, немедленно смешиваются. Топливо может быть загружено в нижнюю часть 10 обратного воздуховода 4, если это желательно. Поверхности теплопередачи, такие как поверхности пароперегревателя, не показанные на чертежах, могут быть предусмотрены в кипящем слое между двумя впускными отверстиями 14 и 15 в зоне теплопередачи. Впускные отверстия 14 и 15 предпочтительно содержат узкие щелеподобные впускные проходы 17, 18,19, 20, 21, 22 (см. фиг. 2), расположенные один над другим, и проходы в форме рамоподобной структуры 23,связывающие нижнюю часть 10 обратного воздуховода 4 с нижней частью камеры сгорания 2. Каждый из проходов 17-22 предпочтительно имеет высоту , длину , отношение / менее 0,5, как правило, высота меньше 50 мм. Как показано на фиг. 2, проходы предпочтительно расположены слегка наклонно вверх от обратного воздуховода 4 к камере 2, например, под углом 10-20 (на фиг. 2 - 15). Материал слоя 12 в обратном воздуховоде 4, прикрывающий впускные отверстия проходов 17-22, и твердые текучие частицы внутри проходов 17-22 образуют в комбинации газовый затвор, предотвращающий находящиеся в камере сгорания 12 газы от перетекания при высоком давлении р через проходы 17-22 и слой 12 в газовое пространство 13, а при низком давлении - в верхнюю часть 11 обратного воздуховода 4. Транспортирующий газ, например воздух, инертный газ, рециркулирующий текучий газ или т.п. могут быть введены в нижнюю часть камеры 10 обратного воздуховода 4 через впускные газовые устройства 24,25, 26, 27, 28, расположенные в дне камеры 10 (фиг. 2). Газовые впускные отверстия могут быть в виде любого приемлемого типа сопла, например, такого, как обычно используют в псевдоожиженных слоях. В исключительных случаях, или, кроме того, транспортирующий газ может быть введен через верхние газовые впускные отверстия 29, 30 и 31 (фиг. 2). Транспортирующий газ, вводимый через впускные отверстия 24-28, переносит частицы из наиболее низких и наиболее высоких частей слоя 12 к впускным отверстиям проходов 17-22. Транспортирующий газ, введенный через сопло 29, переносит больше частиц, чем транспортирующий газ, введенный через сопло 30, который переносит твердый материал, главным образом, через наиболее высоко расположенные впускные отверстия проходов 17-19, т.е. при низких загрузках газ может быть введен, главным образом, через выше всех расположенное сопло 31, для переноса только небольших количеств твердых частиц и поддержания приемлемого уровня слоя в обратном воздуховоде 4. Контролируя транспортирующий газ, текущий через различные сопла 24-31, можно регулировать оптимальные количества твердых частиц, текущих через все впускные проходы 17-22 путем варьирования условий процесса, что обеспечивает рециркулирование необходимых количеств материалов слоя 12 через проходы 17-22 в камеру сгорания 2 с одновременным обеспечением эффективного затвора, образованного твердыми текучими частицами, в вышеуказанных проходах, а также предотвращает уменьшение уровня слоя ниже того, который дает возможность газу перетекать из камеры сгорания 2 через проходы 17-22 в обратный воздуховод 4. Газовый затворный эффект слоя самостоятельно поддерживает необходимый уровень. Контроль перетекания транспортирующего газа обеспечивает также затворный эффект проходов 17-22. При высокой загрузке слоя материала, который рециркулирует через обратный воздуховод, транспортирующий газ может быть введен через все или почти все сопла от 24 до 29 для того, чтобы обеспечить максимальные количества вводимых твердых частиц с транспортирующим газом для переноса через проходы 1722. При низкой загрузке только небольшие количества слоя материала могут быть перенесены через проходы 17-22. Это может быть осуществлено путем введения транспортирующего газа через сопла 28-31, посредством чего слой 12 частично закрывает впускные отверстия проходов 21 и 22, а также сопла 24-27, которые пропускают лишь небольшие количества транспортирующего газа, что приводит к уменьшению слоя материала, рециркулирующего через проходы 17-22. В случае низкого уровня слоя 34 транспортирующий газ,введенный через сопла 31 и 30, может течь в газовое пространство 13 обратного воздуховода 4 без переносимого слоя материала. Задачей, однако, является создание затвора, образованного твердыми текучими частицами. В некоторых случаях, особенно в наиболее низко расположенных проходах 17-22, газовый затвор может быть установлен путем заполнения проходов твердыми частицами. Как правило, нет необходимости в установлении газового затвора в проходах 17-22, если обеспечивается достаточно высокий уровень твердых частиц в обратном воздуховоде 4, чтобы предотвратить обратное перетекание газов. Т.е., если обеспечивается достаточно высокий уровень твердых частиц в обратном воздуховоде 4, то отпадает необходимость в установлении газового затвора в проходах 17-22. В зоне теплопередачи между зоной затвора, образованного твердыми текучими частицами во впускных отверстиях 14 и 15, сжижающий газ может быть введен через сопла для контролирования теплопередачи и для переноса твердого материала с требуемой скоростью из зоны теплопередачи к впускным отверстиям 14 и 15. 8 3832 1 Рамоподобная структура 23, как показано на фиг. 1 и фиг. 2, может быть легко соединена со стандартной стенкой трубопровода или мембранной стенкой, такой как стенка 9. Рамоподобная структура 23 и щелеподобные впускные отверстия проходов 17-22 могут быть изготовлены заводским способом в стенке 5, защищенной огнеупорной облицовкой 32. Трубки в стене трубопровода 5 могут быть сконструированы наклонными (не показано на чертежах), чтобы обеспечить отверстия, необходимые для рамоподобной конструкции 23. Форма, позволяющая выполнить щелеподобные проходы 17-22, сделана из стиракса или другого горючего материала и вводится в рамопоподобную конструкцию 23 между трубками, перед покрытием стенки трубопровода 5 огнеупорной облицовкой 31. Форма сжигается при нагревании огнеупорной облицовки 31, оставляя только щелеподобные проходы и отверстия 33-38, соединенные с проходами 17-22. Фиг. 3 иллюстрирует один из лучших вариантов изобретения. В этом варианте камера теплообменника 39 связана с камерой реактора 40, для извлечения тепла из слоя материала (не показано) в камере реактора 40 путем внутреннего рециркулирования слоя материала через камеру теплообменника 39. Камера теплообменника 39 расположена в нижней части камеры реактора 40, при этом одна из ее боковых стенок образована наклонной перегородкой 41, связывающей камеру теплообменника с камерой реактора, а вторая - нижней частью стенки 42 камеры реактора 40. Камера теплообменника 39 в своей части соединения с камерой реактора 40 использует впускные отверстия 43, расположенные в верхней части наклонной перегородки 41. Перегородка 41 и верхние впускные отверстия 43 имеют огнеупорную облицовку. Частицы, текущие в камере реактора 40 вдоль боковой стенки 42 вниз, попадают в отверстие 43 и через них в камеру теплообменника 39. В камере теплообменника 39 расположен собственно сам теплообменник с циркулирующей жидкостью 44. Щелеподобные впускные отверстия проходов 45, в соответствии с изобретением, расположены в самой нижней части огнеупорной облицовочной стенки с огнеупорной облицовкой 41 для повторного введения частиц в камеру реактора 40. Проходы 45 для повторного введения частиц в камеру реактора 40 образуют затвор, образованный твердыми частицами. Проходы 45 представляют собой узкие щели, каждая из которых расположена одна над другой и образует каждая отдельный- клапан. Транспортирующий газ, например воздух, вводится через сопла 46 в дне камеры теплообменника, для переноса частиц из камеры теплообменника в камеру реактора и для регулирования затвора, образованного твердыми текучими частицами в проходах 45. Другие сопла (не показаны на чертежах) для введения псевдоожиженного газа могут быть использованы в зоне теплопередачи в камере теплообменника для регулирования теплопередачи. Фиг. 4 показывает другой вариант настоящего изобретения. На ней показана часть камеры реактора 47 с псевдоожиженным слоем и смежная с ней камера 48, включающая расположенную слева камеру 49 и технологическую камеру 50. Задняя стенка 48 является боковой стенкой 51 камеры реактора 47. Камера 48 разделена стенкой 52 на левую камеру 49 и технологическую камеру 50. Отверстие 53 в верхней части перегородки 53 связывает две камеры 49 и 50. Выпускное отверстие 54 камеры реактора 47 расположено на первом вертикальном уровне в общей стенке 55 между левой камерой 49 и камерой реактора 47. Твердые частицы текут через выпускное отверстие 54 камеры реактора 47 в левую камеру 49 из-за различного давления в камерах. Узкие щелеподобные проходы образуют радиаторноподобный затвор, в соответствии с настоящим изобретением они расположены в верхнем выпускном отверстии 54, чтобы предотвратить перетекание газа из одной камеры в другую и для предотвращения проникновения частиц, превышающих определенные размеры, из камеры реактора 47 в левую камеру 49. Воздушные сопла 56 расположены в основании 61 левой камеры для пневматического переноса твердых частиц через отверстие 53 в технологическую камеру 50. В общей стенке 57 между камерой реактора и технологической камерой 50 два впускных отверстия 58 и 59 служат для переноса твердых частиц обратно в камеру реактора 47. Транспортирующий газ и твердые частицы, находящиеся внутри него, текут из левой камеры 49 через впускное отверстие 58 в камеру реактора 47. Второе отверстие 59, расположенное внутри слоя твердых частиц в технологической камере 50, включает узкие щелеподобные проходы 60, расположенные один над другим. Твердые частицы текут через проходы 60 под действием силы тяжести или транспортируются псевдоожиженным газом. Воздушные сопла 56 расположены в основании 61 левой камеры 49, а воздушные сопла 62 расположены в основании 63 технологической камеры 50. Именно через сопла 62 вводят сжижающий газ, обеспечивающий перетекание твердых частиц через проходы 60. Камера реактора 47 имеет основание 64. Затвор, образованный твердыми текучими частицами во втором впускном отверстии 59, предотвращает неконтролируемое перетекание твердых частиц из технологической камеры 50 в камеру реактора 47. Фиг. 5 показывает другой вариант осуществления изобретения. На ней показана камера реактора 65 вреакторе, имеющая обратный воздуховод 66, связанный с камерой теплообменника 67. Слой 68 твердых частиц накапливается в нижней части 69 обратного воздуховода 66. Твердые частицы текут через проходы 70 в соответствии с настоящим изобретением. Проходы 70 для перетекания твердых частиц в соответствии с настоящим изобретением расположены в перегородке 71 между нижней частью 69 обратного воздуховода 66 и теплообменником 67. 3832 1 Транспортирующий газ вводится через сопла 72 в нижнюю часть обратного воздуховода 66 для переноса частиц через проходы 70 в камеру теплообменника 67 и для контролирования частиц, перетекающих через затвор, образованный твердыми текучими частицами, между обратным воздуховодом и камерой теплообменника. Твердый материал, вводимый в теплообменник 67, псевдоожижается и рециркулирует в камеру реактора 65 путем переливания через край отверстия 73. Дополнительные проходы, в соответствии с настоящим изобретением,если в этом есть необходимость, могут быть также расположены в нижней части перегородки 74 между камерой теплообменника 67 и камерой реактора 65. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 10

МПК / Метки

МПК: B01J 8/18

Метки: твердых, устройство, частиц, переноса, способ

Код ссылки

<a href="https://by.patents.su/10-3832-sposob-i-ustrojjstvo-dlya-perenosa-tverdyh-chastic.html" rel="bookmark" title="База патентов Беларуси">Способ и устройство для переноса твердых частиц</a>

Предыдущий патент: Лекарственная форма производных 5-нитроимидазола

Следующий патент: Инсулинсодержащая полимерная композиция для перорального введения инсулина

Случайный патент: Устройство для точной заточки сферических резцов