Способ получения модификатора карбамидоформальдегидной смолы для производства костроплит

Номер патента: 12478

Опубликовано: 30.10.2009

Авторы: Карпунин Иван Иванович, Карпунин Виктор Иванович, Винченок Николай Григорьевич, Лазюк Вадим Анатольевич, Стасюк Валерий Петрович

Текст

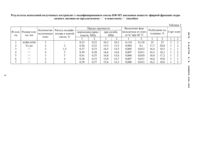

Изобретение относится К области использования сопутствующих материалов, остающихся после переработки растительных материалов, в частности К способу получения нового модификатора на основе гидролизного лигнина, который может быть использован для производства плит, например костровь 1 х, применяемых в строительстве и для изготовления мебели. Теоретическая предпосылка применения модификатора основана на его способности к активному взаимодействию с соединениями, содержащимися в эфирной фракции, с формальдегидом, находящимся в карбамидоформальдегидной смоле в свободном состоянии, и к образованию дополнительных химических связей с компонентами костры (ранее этого не было известно).Известен способ получения низкомолекулярных ароматических соединений из гидролизного лигнина 1. При таком способе процесс происходит с подачей водорода под давлением (100 атм) в присутствии ингибитора радикальных процессов - фенола,катализатора в виде сульфидов металлов переменной валентности (Со 5) в количестве 0,12 при температуре 360-380 С. Выход веществ, растворимых в эфире, невысокий. Эффективность использования указанного продукта (веществ) в качестве модификатора смоль 1 КФ-МТ низкая.Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения модификатора на основе гидролизного лигнина и лигносульфоновых кислот (прототип) 2.Согласно прототипу способ осуществляется путем гидрирования исходного гидролизного лигнина или лигносульфоновых кислот в водно-щелочной среде едкого натрия при температуре 380 С и давлении водорода 100 атм в присутствии катализатора - сульфидов металлов переменной валентности и ингибитора радикальных процессов. В качестве катализатора используются смеси сульфидов металлов переменной валентности, взятых в молярном соотнощении (при гидрировании гидролизного лигнина)51152 2 Мо 53 2 1 Т 1354 (2 2 1 2 1), взятые в количестве 3-5 от массы лигнина. В качестве ингибитора применялась смесь гидразина и фенола. Процесс проводят в присутствии порошкообразного алюминия.Однако и в этом случае выход низкомолекулярных продуктов недостаточно высокий(86,5-91 от массы гидролизного лигнина), а костроплиты получают с недостаточно вь 1 сокими показателями (предел прочности при изгибе 13,5-14,6 МПа предел прочности перпендикулярно пласти 0,24-0,29 МПа).Проведенные нами исследования показали, что использование этого продукта в качестве модификатора карбамидоформальдегидной смолы имеет недостаток, заключающийся в том, что не достигается при 40 С дальнейщего снижения содержания в плитах формальдегида и улучшения физико-механических показателей.Задачей и целью данного изобретения является повыщение выхода ожижаемых из гидролизного лигнина продуктов и создание нового более эффективного модификатора связующего на основе гидролизного лигнина для снижения содержания в плитах аммиакаИ формальдегида с одновременным улучшением физико-механических показателей получаемых плит И расширения их области применения.Поставленная цель достигается тем, что в известном способе получения модификатора для производства плит на основе гидролизного лигнина путем гидрирования исходного лигнина в водно-щелочной среде едкого натра при температуре 380 С и давлении водорода 100 атм в присутствии катализатора - смеси сульфидов металлов переменной валентности, ингибитора радикальных процессов и порошкообразного алюминия и выделения эфирорастворимь 1 х веществ в качестве катализатора используют смесь Со 5, 51152, Мп 5 и Ре 5, взятых в молярном соотношении 2 2 1 4, или смесь Ре 5, 1 Т 15, С 1253, 51152 и Со 5,взятых в молярном соотношении 8 1 1 1 2, или смесь 5 п 5, Со 5, Ре 5 и 1 Т 15, взятых в молярном соотношении 1 2 4 1, или смесь Ре 5, Со 5, 51152 и 5, взятых в молярном соотношении 4 1 2 1, или смесь А 1253, Мп 253, 5 п 52 и Ре 253, взятых в молярном соотношении 1 21 22 6, при этом катализатор берут в количестве 1-4 от массы лигнина, в качестве ингибитора используют гидразингидрат и фенилгидразин в количествах 5-15 и 3-4 соответственно от массы лигнина, порошкообразнь 1 й алюминий используют в смеси с порошкообразным цинком при их массовом соотношении 1 1 в количестве 3-4 от массы лигнина, после гидрирования удаляют катализатор и оставшийся лигнин и осу 1 цествляют исчерпывающую экстракцию эфиром.Предлагаемый способ иллюстрируется следующими примерами.В качестве исходного лигнина используют лигнин Бобруйского гидролизного завода со следующими показателями (табл. 1).Изобретение иллюстрируются следующими примерами.Способ осуществляется следующим образом. 100 г гидролизного лигнина помещают во вращающийся автоклав объемом 4 л, смешивают с 3 г фенилгидразина (3 к орг. массе лигнина), 1 г (1 к орг. массе лигнина) катализатора в виде сульфидов металлов либо сульфидов металлов и серы, порошкообразных цинка и алюминия (1,5 1,5 г соответственно). Затем заливают 5 г гидразина-гидрата (5 к орг. массе лигнина) и 300 мл 5 ного водного раствора щелочи - ЫаОН (при жидкостном модуле 1 3). Закрывают автоклав, подключают водород и поднимают его давление до 100 атм. Затем поднимают температуру до 380 С за 4 часа и выдерживают 2 часа. После окончания реакции охлаждают автоклав до комнатной температуры, снимают давление, открывают крышку и удаляют содержимое из автоклава. Твердые вещества (оставшийся гидролизный лигнин и сульфидь 1 металлов переменной валентности после гидрогенолиза) удаляют из раствора в виде сульфидов металлов вместе с оставшимся лигнином фильтрованием.Остаток и раствор исчерпывающе экстрагируют эфиром. Затем только остаток экстрагируют ацетоном. После отгонки эфира получили 81,5 г эфирорастворимь 1 х и 12,2 г ацетонорастворимь 1 х веществ (от навески лигнина с учетом введенного фенилгидразина).Аналогично проводят опыты с гидролизным лигнином при других количествах гидразина-гидрата, фенилгидразина и катализаторов в виде сульфидов металлов переменной валентности (при их различных молярных соотношениях), а также порошкообразных алюминия и цинка (табл. 2).Полученные результаты по гидрогенолизу гидролизного лигнина, количества используемого катализатора, ингибитора, порошкообразных алюминия и цинка представлены в табл. 2.Из сопоставления результатов, представленных в табл. 2, видно, что предлагаемый способ, по сравнению с известным, позволяет увеличивать выход ожиженного лигнина на 6,2-7,4 , повышать содержание эфирорастворимь 1 х на 2,2-4,0 и ацетонорастворимыхна 2,0-2,3 перегоняемь 1 х продуктов - низкомолекулярных органических соединений лигнина.Полученный целевой продукт (после исчерпывающей экстракции остатка и раствора),содержащийся в эфирной фракции (без отгонки растворителя и удаления разделением содержащихся в нем индивидуальных соединений), помещают в одну емкость и используют в качестве модификатора при производстве костровых плит путем добавки к карбамидоформальдегидной смоле. Указанный модификатор (из расчета 2-4 к навеске смолы) подается в емкость с мешалкой, где находится исходная растворенная в воде карбамидоформальдегидная смола в качестве связующего, а далее получают плиты по общепринятой схеме добавка отвердителя к смоле (1 1 ТН 4 С 1 к навеске смолы), смешивание приготовленной смолы с кострой, получение ковра, прессование ковра в прессе при температуре 175-180 С в течение 4-5 минут, выгрузка готовых плит и их вылежка, обрезка и отправка на склад.Результаты по испытанию полученных костроплит в производственных условиях представлены в табл. 3.Из данных табл. 3 видно, что предлагаемый способ, по сравнению с известным, позволяет улучшать качественные показатели получаемых костроплит по физикомеханическим показателям предел прочности при изгибе выше на 9-15 , предел прочности перпендикулярно пласти на 18-29 . Разбухание костроплит, полученных с использованием предлагаемого модификатора, по толщине ниже на 3-11 , выделение формальдегида из плит ниже в 1,5-2 раза.Предлагаемый способ обладает следующей новизной по сравнению с известным способом1. Взято другое количество катализатора и в других его соотношениях.2. Введен другой ингибитор (в смеси с гидразином) и в ином его количестве.Изобретение по достигаемому результату и применяемости соответствует мировым аналогам.повысить выход ожиженных продуктов из гидролизного лигнина с 91 до 97 при том же расходе едкого натраполучить более эффективный модификатор карбамидоформальдельгидной смолы, по сравнению с известным способом, что позволяет получить более качественные костроплить 1 и расширить их область применения (по эмиссии формальдегида и физикомеханическим показателям)способ может применяться в промышленности для получения органических соединенийво-первых, при условии разделения полученной смеси органических соединений на индивидуальные, для получения следующих соединений о-ксилол, м п-ксилолы, фенол,о-крезол, м п-крезолы, 4-метилгваякол, 4-этилгваякол, 4-пропилгваякол, пирокатехин, 4 метилпирокатехин, 2,6-диметиловые эфиры пирогаллола, 4-метилпирогаллола, 4 этилпирогаллола резорцин, орцин, толуол, этилбензол, н-пропилбензол, этилтолуол, мезитилен, псевдокумол, винилтолуол, инден, вератрол, анизол, метиланизолы 2,5 и 2,4, 3,5 и 2,3 диметиланизолы и другие неидентифицированные вещества.во-вторых, без разделения полученной смеси на индивидуальные соединения, смесь можно использовать в качестве модификатора смолы КФ-МТ. Способ апробирован на Слуцком льнозаводе (получение костроплит с использованием смеси низкомолекулярных соединений для модификации карбамидоформальдегидной смолы).ДЛЯ ПОЛУЧСНИЯ СМССИ органических СОСДИНСНИЙ ТрСбуСТСЯ ЛИШЬ автоклав ВЫСОКОГО давления И СООТВСТСТВУЪОЩИС ХИМИКаТЫ И ГИДрОЛИЗНЫЙ ЛИГНИН, КОТОРЫЙ ЯВЛЯСТСЯ ОТХОДОМ ГИДрОЛИЗНОЙ ПрОМЫШЛСННОСТИ.АВТОКЛаВЫ ПОДОбНОГО типа, выпускаемые В ПрОМЫШЛСННОСТИ бЫВШСГОа также ИМПОрТНЫС ИСПОЛЬЗУЮТСЯ ДЛЯ синтеза Медпрепаратов (МИНСКИЙ завод Медпрепаратов).

МПК / Метки

МПК: C07G 1/00, C08K 11/00, C08K 9/00

Метки: карбамидоформальдегидной, костроплит, смолы, производства, получения, способ, модификатора

Код ссылки

<a href="https://by.patents.su/9-12478-sposob-polucheniya-modifikatora-karbamidoformaldegidnojj-smoly-dlya-proizvodstva-kostroplit.html" rel="bookmark" title="База патентов Беларуси">Способ получения модификатора карбамидоформальдегидной смолы для производства костроплит</a>

Предыдущий патент: N-замещённые амиды индолил-3-глиоксиловой кислоты, их применение в качестве лекарственного средства и способ их получения

Следующий патент: Кондуктор

Случайный патент: Установка гидроочистки дизельной фракции