Теплообменная ребристая труба

Номер патента: U 4814

Опубликовано: 30.10.2008

Авторы: Баранов Георгий Георгиевич, Санкович Евгений Савельевич, Миннигалеев Альберт Шамилевич, Мулин Виктор Петрович, Володин Виктор Иванович, Пиир Адольф Эдвардович, Кунтыш Владимир Борисович

Текст

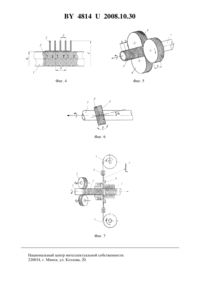

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Кунтыш Владимир Борисович Володин Виктор ИвановичСанкович Евгений СавельевичМулин Виктор ПетровичПиир Адольф ЭдвардовичМиннигалеев Альберт ШамилевичБаранов Георгий Георгиевич(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(57) 1. Теплообменная ребристая труба, включающая металлическую несущую трубу круглого поперечного сечения с нанесенной на ее наружной поверхности искусственной шероховатостью в виде рельефных рифлений впадина-выступ и механически соединенной с ними горизонтальной полки спирально навитого под натягом одно- или двухзаходного ребра -образного поперечного сечения из теплопроводного пластичного металла, отличающаяся тем, что рельефы представляют -образные рифления шевронного типа с углом при вершине 100160. 2. Теплообменная ребристая труба по п. 1, отличающаяся тем, что при однозаходном оребрении горизонтальная полка каждого -ребра одновременно находится на обеих сторонах рифления шевронного типа, при этом длина полки на каждой стороне равна 0,5,где- шаг ребра, а ширина шевронного рифленияравна шагу ребра. 3. Теплообменная ребристая труба по п. 1, отличающаяся тем, что при двухзаходном оребрении горизонтальная полка -ребра каждого захода располагается на половине 0,5 ширины шевронного рифления.(56) 1. Кунтыш В.Б., Кузнецов Н.М. Тепловой и аэродинамический расчеты оребренных теплообменников воздушного охлаждения. - СПб. Энергоатомиздат, 1992. - С. 60, 3744,245248. 2. Шмеркович В.М. Современные конструкции аппаратов воздушного охлаждения // Обзор. информ. Сер. Химическое и нефтеперерабатывающее машиностроение. - М. ЦИНТИхимнефтемаш, 1979. - С. 2732. 3. Бунеев В.Г., Черпило Э.П., Гришин В.П. Новый станок для оребрения труб аппаратов воздушного охлаждения // Химическое и нефтяное машиностроение. - 1983. -8. С. 3436. 4. А.с. СССР 631056, МПК В 21 С 37/22, 1978. 5. Динцин В.А., Розенштейн И.Л. Утилизация тепловой энергии удаляемого воздуха в системах кондиционирования воздуха и вентиляции. Обзорная информация Сер. 11. Кондиционеры, калориферы, вентиляторы. - М ЦНИИТЭстроймаш, 1985. - С. 2223 (прототип). 6. Кунтыш В.Б., Пиир А.Э., Мулин В.П., Теляев Р.Ф. Теплоотдача и аэродинамическое сопротивление шахматных пучков из круглых труб с подогнутыми спиральными ребрами // Химическое и нефтегазовое машиностроение. - 2003. -11. - С. 1014. Полезная модель относится к конструкциям теплообменных биметаллических ребристых труб (БРТ), а конкретно к круглым трубам с навитыми спиральными одно- или двухзаходными алюминиевыми ребрами -образного поперечного сечения. Материальное исполнение ребер может быть из любого высокотеплопроводного пластичного металла или его сплавов. Теплообменные круглые БРТ с навитыми спиральными алюминиевыми ребрами образного поперечного сечения нашли определенное применение в теплообменных секциях 1 аппаратов воздушного охлаждения (АВО) природного газа на компрессорных станциях магистральных газопроводов, в установках разделения нефти на составляющие компоненты нефтеперерабатывающих заводов, в воздушных конденсаторах крупных холодильных и теплонасосных установок, в калориферах и воздухоохладителях систем кондиционирования зрелищных залов, дворцов, в теплоутилизаторах теплоты вентиляционных выбросов. Основным теплотехническим недостатком БРТ является возникновение термического контактного сопротивления (ТКС) при передаче теплового потока, которое отсутствует в монометаллических ребристых трубах. Величина ТКС, м 2 К/Вт, БРТ рассчитывается по опытным данным(1) кк/(/к)к/к,где к - температурный перепад на механическом контакте соприкасаемых поверхностей,К- тепловой поток, проходящий через контактную зону, Вт к - геометрическая (номинальная) площадь контактируемых поверхностей, м 2 к - плотность теплового потока в контактной зоне, Вт/м 2. Величина ТКС зависит от целого ряда физико-механических свойств контактируемых поверхностей, температуры и теплофизических свойств наполнителя контактной зоны,направления теплового потока, но при одинаковых условиях доминирующее влияние оказывает контактное давление Р и величина площади к контактируемых поверхностей. В процессе изготовления БРТ величина Р исключительно зависит от выбранного способа оребрения и ориентирована на достижение максимального значения, что практически лишает возможности воздействовать этим параметром на значение ТКС. В это же время ве 2 48142008.10.30 личина к является параметром, значение которого поддается относительно доступному управлению (изменению). Экспериментальные исследования 1 показывают, что при одинаковых условиях с возрастанием к темп снижения температурного перепада к опережает уменьшение к и окончательно достигаются меньшие численные значения к. Меньшим значениям к соответствует больший коэффициент теплопередачи , Вт/(м 2 К),БРТ. Интенсивность теплопередачи возрастает, а следовательно, увеличивается тепловой поток , Вт, передаваемый теплообменником из БРТ в одинаковых габаритах. Это следует из выражения(2),2 где- площадь поверхности теплопередачи теплообменника, м- средний температурный напор, К. Однако с момента создания и освоения промышленностью изготовления различных конструкций БРТ проблема уменьшения значений ТКС, повышения эксплуатационной надежности этих труб, расширения температурного диапазона их применимости из условия сохранения механической плотности контакта от действия температуры в контактной зоне остается актуальной до сих пор. Проблема непосредственно связана с общей задачей снижения энергопотребления многих энергоемких технологических процессов, базовых для народного хозяйства. Известна 2, 3 конструкция теплообменной БРТ, в которой на несущую металлическую круглую трубу спирально навито под натягом (напряжением) однозаходное алюминиевое ребро -образного поперечного сечения. Исходной заготовкой для оребрения является тонкая пластичная металлическая лента. Наружная поверхность несущей трубы и внутренняя поверхность горизонтальной полки являются гладкими. Достоинством трубы является экономичность, так как спиральная навивка ребра возможна на тонкостенные несущие трубы, которые в процессе изготовления БРТ не подвергаются значительному предварительному механическому усилию в контактной зоне. Основными недостатками являются значительная величина ТКС вследствие минимально возможной площади к, невысокое контактное давление Р, следствием чего является невысокая стоимость труб из-за незначительной металлоемкости, но что является технико-экономически выгодным - прямого ответа нет на концевых участках БРТ действительное давление Р меньше, чем в средней части трубы, так как ребро механически не соединено неподвижно с несущей трубой и натяг его ослабевает из-за действия упругих деформаций в процессе передачи теплового потока, что вызывает увеличение к на этих участках БРТ при надрыве ребра у вершины ослабляется механическая плотность его соединения с несущей трубой, увеличивается к, снижается эксплуатационная тепловая надежность появляется раскручивание спирального ребра нецелесообразность применения при атмосферной коррозии, так как при наличии последней из-за недостаточно плотного прилегания полки ребра к несущей поверхности возникает окисная пленка и ржавчина,увеличивается ТКС возможность надежного применения при температуре стенки до 130 С 2, что явно недостаточно для эксплуатационных режимов большинства теплообменников из БРТ, так как при большем значении температуры происходит отсоединение полки ребра от несущей трубы вследствие большего температурного радиального расширения -ребра в сравнении с радиальным расширением несущей трубы из-за 2-разового различия в коэффициенте линейного теплового расширения алюминия и стали, возникает щелевое термическое контактное сопротивление, и при наличии воздуха в щели оно достигает наибольшего значения в сравнении с другими термическими сопротивлениями БРТ, запирает тепловой поток и ликвидирует все преимущества оребрения газожидкостного теплообменника. Известна 4 теплообменная ребристая труба со спирально навитым под натяжением ребром из тонкой ленты на несущую круглую трубу, на наружной поверхности которой имеются шлицы, судя по чертежу, прямоугольного или близкого к нему сечения, направ 3 48142008.10.30 ленные вдоль образующей несущей трубы и равномерно расположенные по периферии трубы. В этой оребренной трубе успешно решено надежное закрепление ленты со стенкой несущей трубы, но не устранены основные недостатки, присущие БРТ. Шлицы являются источником дополнительного появления ТКС вследствие ненадежного механического соединения ленты ребра со стенкой трубы, в углах шлицев возникают воздушные полости,не устранена атмосферная коррозия в местах соединения ребра со стенкой несущей трубы нетехнологичность конструкции БРТ в серийном производстве возросшая металлоемкость трубы вследствие увеличения толщины стенки на глубину шлица. Наиболее близкой по технической сущности и достигаемым результатам к заявляемой модели теплообменной ребристой трубы является теплообменная оребренная труба 5,которая принята нами за прототип. Прототип представляет БРТ, в которой на наружной поверхности круглой несущей трубы предусмотрено нанесение искусственной шероховатости в виде рельефных впадин-выступов (бороздок) глубиной и шириной 0,20,3 мм, нанесенных по продольным образующим трубы с шагом 12 мм, затем на нее навито под натягом однозаходное спиральное алюминиевое ребро -образного поперечного сечения,а далее для создания надежного механического сцепления горизонтальная полка -ребра путем деформации ее поверхностей вращающимся роликом, имеющим зубчатый профиль рельефных бороздок на наружной поверхности несущей трубы, закатывается в эти рельефы. Полученное спиралеобразное ребро по существующей классификации 1, 2 принято называть -ребром, а теплообменную трубу как БРТ с -ребрами. Конструкция БРТ с двухзаходными -ребрами из алюминия и устройство для его изготовления даны в 6. В конструкции трубы-прототипа практически устранены основные недостатки, свойственные БРТ со спирально навитыми под натягом -ребрами с гладкой контактной зоной, изложенные выше. Предотвращен отход на концевых участках ребер (раскручивание) от поверхности несущей трубы, а также устранено ослабление контактного давления при обрыве (надрыве) спирального ребра высокая плотность сцепления полки ребра с несущей поверхностью обуславливает повышенную защищенность трубы от атмосферной коррозии повышенное контактное давление благодаря увеличенной площади поверхности сцепления из-за рельефов в сочетании влияния этой площади на значения к по 1 вызывает уменьшение значения ТКС в 1,421,14 раза 1 благодаря совместному действию этих факторов расширен до 270275 С по температуре стенки температурный эксплуатационный режим -ребер. Принципиальным недостатком в целом весьма прогрессивной конструкции теплообменной трубы с -ребрами является ограниченное увеличение площади поверхности контактной зоны ребер. При теплоэнергетически целесообразных значениях высоты и шага рельефных рифлений продольно-радиального типа увеличение значения к не превышает 501 по сравнению с этой характеристикой для -ребер с гладким основанием контактных поверхностей. Следовательно, возможности дальнейшего энергетического совершенствования трубы-прототипа исчерпаны и необходимы новые конструкторскотехнические решения в зоне соединения полки -ребра с несущей трубой, при этом необходимо учитывать технологичность конструкции в случае промышленного производства. Задача полезной модели - уменьшение значения термического контактного сопротивления (ТКС), увеличение коэффициента теплопередачи и энергетической эффективности,расширение температурного диапазона применимости по охлаждающей среде, повышение эксплуатационной тепловой надежности обеспечением стабильного неизменяемого во времени значения ТКС, снижение опасности раскручивания (отсоединения) ребра от несущей трубы, повышение устойчивости к атмосферной коррозии, разработка устройств для изготовления заявляемой модели. Поставленная задача достигается тем, что теплообменная ребристая труба, включающая металлическую несущую трубу круглого поперечного сечения с нанесенной на ее на 4 48142008.10.30 ружной поверхности искусственной шероховатостью в виде рельефных рифлений впадина-выступ и механически соединенной с ними горизонтальной полки спирально навитого под натягом одно- или двухзаходного ребра -образного поперечного сечения из теплопроводного пластичного металла, отличающаяся тем, что рельефы представляют -образные рифления шевронного типа с углом при вершине Р 100160, при этом в случае однозаходного оребрения горизонтальная полка каждого -ребра одновременно находится на обеих сторонах рифлениями шевронного типа, при этом длина полки на каждой стороне равна 0,5 , где- шаг ребер, а ширина шевронного рифленияравна шагу ребер, а при двухзаходном оребрении горизонтальная полка -реб каждого захода располагается на половине 0,5 ширины шевронного рифления. Применение рифлений шевронного типа в сравнении с применяемыми продольнорадиальными типа впадина-выступ в зависимости от углапозволяет увеличить площадь контактной поверхности к до 21 при одновременном росте контактного давления, итоговым действием которых является меньший температурный перепад к вследствие интенсификации контактного теплообмена и меньшая величина термического контактного сопротивления к. Уменьшение к при прочих одинаковых термических сопротивлениях теплообменной трубы при теплопередаче увеличивает интенсивность теплопередачи без дополнительных затрат на перемещение воздуха по оребренной стороне трубы. Следовательно, возрастает энергетическая эффективность такой трубы, что исключительно вызвано совершенствованием механического контакта соприкасаемых поверхностей. Увеличение к сопровождается повышением плотности механического сцепления поверхностей контактной зоны, что благоприятно отражается на величине температурных деформаций -ребра и несущей трубы. Наши расчетные оценки указывают на возможность расширения (увеличения) температурной применимости такой трубы до 275290 С по температуре стенки несущей трубы. Возросшее контактное давление совместно с большей площадью механического контакта повышает сопротивляемость трубы возникающим знакопеременным радиальным деформациям полки ребра, которые появляются от действия цикличного теплового потока в режимах включение-выключение теплообменника, тем самым поддерживаются стабильное значение ТКС и высокая эксплуатационная надежность. Эти же факторы сводят до минимума риск раскручивания (отсоединения) спирального ребра от стенки несущей трубы. Размещение горизонтальной полки -ребра на обеих сторонах относительно углашевронного рифления предотвращает возникновение осевого усилия, действующего на ребристую оболочку, а следовательно, и осевого смещения ребер. Исключается ерзанье(перемещение) ребер вдоль поверхности несущей трубы, не образуются микрозазоры между торцом полки и вертикальной стенкой ребра, наружная поверхность трубы надежно защищена от воздействия атмосферной среды. Фактически ребристая оболочка, возникшая от механически плотного соединения горизонтальных полок со стенками ребер, играет роль изолятора от атмосферной коррозии. Осевое усилие может возникать в результате акустического воздействия со стороны вихревых потоков воздуха в межреберных каналах трубы. Взаимно противоположное расположение рифлений шевронной конструкции, в которые закатана полка -ребра (получается так называемое -ребро), удерживает ребро от смещения при механическом, термическом и других видах воздействия. Применение шевронного рифления не требует перестройки технологического процесса производства теплообменных ребристых труб с -ребрами, не потребуются дополнительные финансовые затраты в сравнении с существующим технологическим процессом, производительность установки по изготовлению труб с -ребрами не уменьшится. Таким образом, в заявляемой теплообменной ребристой трубе полностью решены сформулированные задачи. 5 48142008.10.30 Полезная модель поясняется фиг. 17. На фиг. 1 изображена теплообменная ребристая труба с однозаходными -ребрами (вид общий) на фиг. 2 дано поперечное сечение по А-А несущей трубы на фиг. 3 изображен фрагмент трубы с однозаходными ребрами на фиг. 4 приведена труба с двухзаходными -ребрами на фиг. 5 дано аксонометрическое изображение узла накатывания шевронных рифлений на фиг. 6 дана компоновка накатных роликов на фиг. 7 представлена схема технологического процесса изготовления теплообменной трубы с -ребрами предлагаемой конструкции. Теплообменная ребристая труба состоит из металлической несущей трубы 1 наружного диаметра н с накатанными на ее наружной поверхности рифлениями 2 шевронного типа с угломпри вершине и спирально навитого под натяжением однозаходного ребра 3 наружного диаметрас шагом . Горизонтальная полка 4 ребра механически соединена с рифлениями шевронного типа, поперечное сечение которых видно из фиг. 2. Для -ребер применяются высокотеплопроводные пластичные металлы, обычно алюминий и некоторые его сплавы. Исходной заготовкой для ребер служит лента толщиной порядка 0,4 мм. Наибольшее применение получили БРТ с 4357 мм и шагом 32,5 мм при н 25 мм. При однозаходном оребрении горизонтальная полка 4 ребра должна занимать всю ширинушевронного рифления (фиг. 3), которая назначается равной шагу . В этом случае предотвращается осевое перемещение ребра вследствие устранения результирующего осевого усилия из-за встречного направления сил с левой и правой сторон шевронного рифления, воздействующих на полку. Ликвидируется первопричина появления микрозазоров в контактной зоне, повышается тепловая эксплуатационная надежность, возрастает устойчивость к атмосферной коррозии, расширяется температурный диапазон применимости такой конструкции БРТ. При двухзаходном оребрении полка 4 ребра располагается на половине ширинышевронного рифления, а ширина назначается равной 2. По существу, одна из сторон,например левая, шевронного рифления предназначена для полки 4 ребра первого захода,обозначенного через ,правая сторона, для полки 4 ребра второго захода, обозначенного через(фиг. 4). Сохраняются все преимущества однозаходного оребрения, и обеспечивается высокая технологичность конструкции в серийном производстве. Охлаждаемая среда подается внутрь несущей трубы 1, и тепловой поток через стенку направляется к охлаждающему воздуху, который снаружи поперечным потоком обтекает-ребра 3. При теплопередаче на механическом контакте полки 4 с поверхностью несущей трубы возникает термическое контактное сопротивление, но благодаря новому конструктивному решению механического контакта существенно возрастает в нем контактное давление, а увеличенная площадь соединения снижает величину температурного перепада в этой зоне, что улучшает тепловые характеристики -ребер. По нашим расчетно-аналитическим оценкам, значение ТКС уменьшится в 1,321,4 раза, а коэффициент теплопередачитрубы возрастет на 913 . Интенсификация теплопередачи (увеличение) - это способ прямого действия, снижающий на указанную величину площадь теплопередачи теплообменника и его объемно-массовую характеристику. Стоимость теплообменника уменьшается даже в большей мере в сравнении со снижением металлоемкости. С целью формирования побудительных мотивов у производителей для внедрения заявляемой теплообменной ребристой трубы нами разработаны основные устройства для изготовления такой конструкции. Узел накатки шевронных рифлений состоит из 3-х приводных накатных роликов 5,равномерно через 120 установленных вокруг несущей трубы 1, на которой накатываются рифления. На участках 1 и 2 с разным наклоном рифлений (левая и правая сторона) навиваются спирали -образного сечения -го и -го заходов. 6 48142008.10.30 Для обеспечения кругового и продольного перемещения трубы 1 оси накатных роликов 5 повернуты относительно продольной оси на угол . Горизонтальной стрелкой показано направление продольного перемещения трубы 1. Накатные ролики смещены вдоль своих осей относительно друг друга на величину 1/3 подачи трубы для однозаходного оребрения это будет (1/3), для двухзаходного - (2/3). Труба 1 вращается от накатных роликов. Угол , равный углу подъема винтовой линии,образованный вершиной шевронных рифлений, рассчитывается как(3)/,где 0,5 (12) - средний диаметр рифлений 1 - диаметр трубы 1 по вершинам рифлений 2 - диаметр трубы 1 по впадинам рифлений. Для упрощения изображения на технологической схеме (фиг. 7) показаны два накатных ролика 5, в действительности устанавливаются три ролика. Схема включает профилирующее устройство 6, разматывающие устройства 7 с лентой-заготовкой, навивочный инструмент 8. По прохождении профилирующего устройства 6 из ленты-заготовки прямоугольного поперечного сечения формируется профиль 9 -образного сечения. Процесс изготовления теплообменной ребристой трубы с двухзаходными ребрами осуществляется следующим образом (фиг. 7). Исходные несущие трубы 1 укладываются на стеллаж подачи, который не изображен на фиг. 7. Одновременно с этим на разматывающих устройствах 7 укладываются рулоны ленты-заготовки толщиной 0,4 мм,концы которой профилируются устройством 6 в -образное 9 поперечное сечение. С пульта управления поступает команда на подачу трубы 1 в устройство для калибровки наружного диаметра в единый размер н. Далее откалиброванная труба, вращаясь, перемещается в узел накатки, в котором посредством накатных роликов 5 на наружной поверхности стенки несущей трубы формируются шевронные рифления 2 для надежного механического закрепления горизонтальной полки -ребра на трубе. Затем труба поступает в механизм навивки 8, в котором осуществляется непрерывная спиральная навивка ленты -профиля с одновременным закатыванием в шевронные рифления горизонтальной полки. После выхода из навивочного механизма 8 с полностью сформированными ребрами 3 теплообменная ребристая труба поступает в механизм резки в линейный размер, так как в процессе калибровки и накатки рифлений она удлиняется, затем она подается на приемный стеллаж. Все механизмы и узлы работают в автоматическом режиме. Производительность по оребрению достигает 5 м/мин. Полезная модель может быть использована заводами по производству аппаратов воздушного охлаждения, воздушно-отопительных приборов, калориферов, заводами химического и нефтяного машиностроения. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

МПК: B21C 37/15, F28F 1/00, F25D 7/00

Метки: теплообменная, ребристая, труба

Код ссылки

<a href="https://by.patents.su/8-u4814-teploobmennaya-rebristaya-truba.html" rel="bookmark" title="База патентов Беларуси">Теплообменная ребристая труба</a>

Предыдущий патент: Устройство для перемешивания

Следующий патент: Электрооптический амплитудный модулятор

Случайный патент: Шихта для изготовления износостойкого петроситалла