Шахтный газогенератор и способ сжигания твердых горючих отходов с использованием топлива

Номер патента: 8377

Опубликовано: 30.08.2006

Авторы: Хамицевич Юрий Владимирович, Лисай Николай Константинович, Хатеновский Владимир Владимирович, Нашкевич Игорь Степанович

Текст

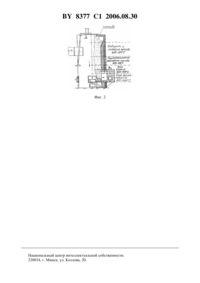

(51)23 5/00, 7/12 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ШАХТНЫЙ ГАЗОГЕНЕРАТОР И СПОСОБ СЖИГАНИЯ ТВЕРДЫХ ГОРЮЧИХ ОТХОДОВ С ИСПОЛЬЗОВАНИЕМ ТОПЛИВА(71) Заявители Нашкевич Игорь Степанович Хатеновский Владимир Владимирович Лисай Николай Константинович Хамицевич Юрий Владимирович(72) Авторы Нашкевич Игорь Степанович Хатеновский Владимир Владимирович Лисай Николай Константинович Хамицевич Юрий Владимирович(73) Патентообладатели Нашкевич Игорь Степанович Хатеновский Владимир Владимирович Лисай Николай Константинович Хамицевич Юрий Владимирович(57) 1. Шахтный газогенератор, содержащий стальной цилиндрический корпус с внутренней футеровкой и горловиной, топочную дверцу с крышкой для подачи и регулирования первичного воздуха, жаровой канал, снабженный устройством для подачи вторичного воздуха, рассекатель, под которым в корпусе выполнено окно, соединенное с жаровым каналом, колосниковую решетку, зольник с дверцей, загрузочный люк с крышкой, съемную 8377 1 2006.08.30 шторку, установленную в горловине и опирающуюся на колосниковую решетку, отличающийся тем, что снабжен дополнительными горловинами, топочными и зольниковыми дверцами, колосниковая решетка снабжена по периферии наклонными перфорированными стенками, а крышка загрузочного люка - механизмом для дистанционного открывания и закрывания, при этом в корпусе в зоне подсушки и подогрева топлива выполнено окно для возможности соединения с дополнительной топкой посредством канала. 2. Способ сжигания твердых горючих отходов с использованием кускового топлива со сквозными отверстиями из торфа и/или нейтрализованного гидролизного лигнина, причем топливо сжигают в основной топке, в качестве которой используют шахтный газогенератор по п. 1, а твердые горючие отходы сжигают в дополнительной топке, при этом дымовые газы из дополнительной топки направляют в шахтный газогенератор в зоне подсушки и подогрева кускового топлива, где смешивают их с газообразными продуктами сжигания топлива и пропускают через все температурные зоны шахтного газогенератора. 3. Способ по п. 2, отличающийся тем, что к топливу добавляют материал, содержащий кальций. 4. Способ по п. 3, отличающийся тем, что в качестве материала, содержащего кальций, используют доломитовую муку, карбонатный сапропель, дефекат, бурый уголь, горючие сланцы. Изобретение относится к области сжигания твердых горючих отходов, преимущественно изношенных шин или изношенных шин и других твердых горючих отходов, с использованием твердого топлива для получения высокотемпературных отходящих газов,используемых для подогрева воды или воздуха в различных тепловых агрегатах, например, в установках для отопления помещений, сушки влажных материалов в сушильных барабанах, мельницах для одновременной сушки и помола, в цементной и других отраслях промышленности. Известен способ сжигания отработанных шин и других горючих отходов для получения высокотемпературных отходящих газов, используемых в различных тепловых агрегатах. Сжигание производится в топочной камере, куда подают шины на подвесках и сжигают их в подвешенном положении. Одновременно с отработанными шинами скребковым транспортером подают горючие отходы, а сжигание производят путем перемещения их по всей длине топочной камеры. При этом в верхнюю часть топочной камеры дополнительно подают воздух одновременно с нижней подачей, а дожигание продуктов горения вредных примесей в отходящих газах из топочной камеры производят в газоходе 1. Известно, что при сжигании резиносодержащих и других горючих отходов образующиеся дымовые газы содержат большое количество загрязняющих выбросов - соединений серы (диоксида серы) и др., что требует двух степеней очистки первая ступень - рукавный фильтр, вторая ступень - распылительная сушилка с гашеной известью. В известном способе не предусмотрена дополнительная очистка образующихся дымовых газов, а технология не обеспечивает полного сжигания загрязняющих выбросов. Кроме того, известный способ имеет невысокую надежность, т.к. сжигание шин производят в подвешенном состоянии, а другие горючие отходы подают ленточным конвейером, т.е. требуется дополнительное оборудование, расположенное в топочной камере в зоне высоких температур. Известен способ утилизации резинотехнических изделий, включающий резку резинотехнических изделий на куски, смешивание их со вторым горючим компонентом и сжигание смеси в газогенераторе, высота окислительной зоны топлива в котором не менее удвоенного среднего размера кусков резинотехнических изделий, при этом сжигание полученного газа проводят в закрученном потоке. В качестве второго горючего компонента используют низинный торф и/или карбонатный или смешанный сапропель в количестве от 13 до 66 мас.2. 2 8377 1 2006.08.30 Основным недостатком известного способа является необходимость операций резки резинотехнических изделий, в том числе и изношенных шин на куски и смешивание нарезанных кусков со вторым горючим компонентом. Резка шин, особенно с металлокордом,является дорогостоящей операцией, требующей наличия дорогостоящего оборудования. Наиболее близким по технической сущности и достигаемому положительному эффекту к заявляемому способу является способ сжигания ископаемого топлива и отходов, при котором образующийся при сжигании отходов в дополнительной топке дымовой газ отводят в котел с технологией сжигания ископаемого топлива (основную топку), где смешивают с газообразными продуктами сжигания ископаемого топлива и/или воздухом для основной топки с таким расчетом, что весь образовавшийся при сжигании отходов дымовой газ принудительно проходит через зону горячих газов основной топки, имеющую температуру свыше 1250 С для обезвреживания диоксинов и фуранов 3. Основным недостатком известного способа является то, что при сжигании отработанных шин, резиносодержащих и других отходов при прохождении дымовых газов через зону высоких температур основной топки недостаточно обеспечивается соединение серы в сульфаты. Поэтому часть соединений серы вместе с дымовыми газами выбрасывается в атмосферу, что требует дополнительной очистки дымовых газов. Известен шахтный газогенератор фирмы Пинч, работающий под разрежением и имеющий ступенчатую решетку и кирпичный свод, под которым находится отвод для газа, загрузка топлива производится через люки, выполненные в верхней части газогенератора. Воздух подается под решетку. Газогенератор снабжен зольником и зольниковыми дверцами, через которые производится удаление золы и очистка решетки 4. Основным недостатком известного газогенератора является то, что в нем затруднено удаление шлака и прочистка пространства над ступенчатой колосниковой решеткой и подом. Кроме того, не обеспечивается полное догорание вредных примесей. Наиболее близким по технической сущности и достигаемому положительному эффекту к заявляемому является шахтный газогенератор фирмы , в основу которого заложена конструкция газогенератора фирмы Пинч, содержащий корпус с внутренней огнеупорной футеровкой, горловину с топочной дверцей с устройством для подачи и регулирования первичного воздуха, бункер для твердого топлива с загрузочным люком и крышкой, расположенный в верхней части корпуса, зольник с дверцей для удаления золы, расположенный в нижней части корпуса. Внутри корпуса установлен сводчатый рассекатель, под которым в стенке корпуса выполнено окно, соединенное с жаровым каналом. Жаровой канал снабжен устройством для подачи и регулирования вторичного воздуха. Под рассекателем над зольником расположена колосниковая решетка, на которую опирается шторка, закрепленная с возможностью поворота в горловине 5. В известном газогенераторе, как и в газогенераторе Пинча, разложение образующихся смол осуществляется путем пропускания их совместно с газом сухой перегонки через более горячие слои топлива. Сжигание газа сухой перегонки осуществляется в жаровом канале,куда подается вторичный воздух. Далее раскаленный газ поступает в теплообменник, где происходит его догорание. Отдав тепло, газ через дымовую трубу выбрасывается в атмосферу. По мере сжигания топливо опускается вниз и через определенный промежуток времени производится загрузка следующей порции топлива. Недостатком известного газогенератора является то, что в нем не обеспечивается равномерность подачи первичного воздуха под колосниковую решетку и, вследствие этого,равномерность горения топлива на колосниковой решетке (особенно по периферии решетки). Затруднен доступ по всей зоне решетки при шуровке и ее очистке. Все вышеуказанные недостатки приводят к неэффективной работе газогенератора. Задачей настоящего изобретения является повышение эффективности сжигания изношенных шин и других горючих отходов и снижение загрязняющих выбросов в атмосферу. 3 8377 1 2006.08.30 Поставленная задача решается тем, что в известном способе сжигания твердых горючих отходов с использованием топлива, согласно которому топливо сжигают в основной топке, а твердые горючие отходы - в дополнительной топке, дымовые газы из дополнительной топки направляют в основную топку, где смешивают их с газообразными продуктами сжигания топлива и пропускают через все температурные зоны, в качестве топлива используют кусковое топливо со сквозными отверстиями из торфа и/или нейтрализованного гидролизного лигнина, а в качестве основной топки используют газогенератор шахтного типа, при этом дымовые газы из дополнительной топки направляют в основную топку в зоне подсушки и подогрева кускового топлива. К топливу, в случае необходимости, добавляют материал, содержащий кальций, в качестве которого используют доломитовую муку, карбонатный сапропель, дефекат, бурый уголь, горючие сланцы и др. Кроме того, поставленная задача решается тем, что известный шахтный газогенератор,содержащий стальной цилиндрический корпус с внутренней футеровкой и горловиной,топочную дверцу с крышкой для подачи и регулирования первичного воздуха, жаровой канал, снабженный устройством для подачи вторичного воздуха, рассекатель, под которым в корпусе выполнено окно, соединенное с жаровым каналом, колосниковую решетку,зольник с дверцей, загрузочный люк с крышкой, съемную шторку, установленную в горловине и опирающуюся на колосниковую решетку, снабжен дополнительными горловинами,топочными и зольниковыми дверцами, колосниковая решетка снабжена по периферии наклонными перфорированными стенками, а крышка загрузочного люка - механизмом для дистанционного открывания и закрывания, при этом в корпусе в зоне подсушки и подогрева топлива выполнено окно для возможности соединения с дополнительной топкой посредством канала. Использование в качестве топлива кускового топлива со сквозными отверстиями способствует уменьшению сопротивления при прохождении дымовых газов, образованных в дополнительной топке при горении изношенных шин и твердых горючих отходов, увеличивает поверхность контакта дымовых газов с топливом, улучшает подготовку кускового топлива к горению (подсушку и подогрев). Кусковое топливо со сквозными отверстиями из торфа и/или нейтрализованного лигнина способствует фильтрации дымовых газов и связыванию соединений серы в термоустойчивые до 900-950 С сульфаты, для чего, в случае необходимости, к топливу добавляются материалы, содержащие , такие как доломитовая мука, карбонатный сапропель, дефекат, бурый уголь, горючие сланцы и др. Кроме того, введение дымовых газов из дополнительной топки в зону подсушки и подогрева газогенератора позволяет использовать более влажное топливо. Сжигание изношенных шин и других твердых горючих отходов в дополнительной топке обеспечивает устойчивое горение отходов за счет тепла, выделяемого при горении изношенных шин, и позволяет уменьшить требования к влажности отходов, т.е. исключить необходимость их подсушки, т.к. известно, что влажность отходов сильно колеблется в зависимости от поры года. Введение дымовых газов в зону подсушки и подогрева топлива (для чего в этой зоне в корпусе газогенератора выполнено окно) обеспечивает протягивание их сверху вниз через все зоны газогенератора подсушки и подогрева топлива , температура 400-500 С пирогенетического разложения топлива , температура 400-800 С зону горения (окислительная) , температура 1200-1500 С СО 2 СО 2 2 Н 2 О 22 Н 2 О восстановления , температура 800-1000 С СО 22 СО 4 8377 1 2006.08.30 СН 2 ОСОН 2. Проходя через зону подсушки и подогрева топлива дымовые газы, поступившие из дополнительной топки, подсушивают и подогревают его, подготавливая к горению. При прохождении дымовых газов через зону горения, где температура выше 1250 С, происходит обезвреживание содержащихся в них диоксинов и фуранов. Использование в качестве основной топки шахтного газогенератора предложенной конструкции позволяет повысить эффективность и экологическую безопасность сжигания изношенных шин и других твердых горючих отходов. Наличие дополнительных топочных и зольниковых дверец и наклонных перфорированных стенок по периферии колосниковой решетки обеспечивает равномерность подачи первичного воздуха, а за счет этого равномерность горения топлива на колосниковой решетке, улучшает доступ при шуровке и очистке решетки. Наличие механизма для дистанционного открывания и закрывания крышки люка загрузочного бункера повышает безопасность и удобство обслуживания газогенератора. В газогенераторе предложенной конструкции горение твердого кускового топлива на колосниковой решетке происходит при температурах ниже температуры разложения сульфатов за счет ограниченной подачи воздуха, при этом образуется генераторный газ,дожигание которого происходит в жаровом канале, куда подается вторичный воздух. На фиг. 1 изображена установка для осуществления заявляемого способа и газогенератор, служащий основной топкой установки, на фиг. 2 - схематическое изображение газогенератора. Установка для осуществления способа включает газогенератор 1 и дополнительную топку 2, соединенные между собой каналом 3. Газогенератор 1 содержит стальной цилиндрический корпус 4, внутри которого выложена стенка 5 из огнеупорного кирпича. Пространство между корпусом 4 и стенкой 5 из кирпича заполнено шлаком 6. Внутреннее пространство газогенератора 1 представляет собой цилиндрическую шахту, которая условно разделена по высоте на три части камера газификации 7 бункер 8 зольник 9. Камера газификации 7 снизу ограничена колосниковой решеткой 10 с перфорированными наклонными стенками 11, сверху - рассекателем 12. Камера газификации 7 снабжена тремя равномерно расположенными горловинами 13 и топочными дверцами 14. Топочные дверцы 14 снабжены крышками 15 с винтами 16 для подачи и регулирования первичного воздуха. В горловинах 13 установлены шторки 17 для направления потока первичного воздуха. Под колосниковой решеткой 10 и топочными дверцами 14 расположены зольниковые дверцы 18. Количество горловин, топочных и зольниковых дверец должно быть не менее двух и определяется теплопроизводительностью установки (газогенератора). Напротив одной из топочных дверец 14 под рассекателем 12 выполнено окно 19, соединенное с жаровым каналам 20, выложенным огнеупорным кирпичом. Жаровой канал 20 снабжен патрубком 21 для подачи вторичного воздуха, крышкой 22 и винтом 23 для регулирования подачи вторичного воздуха. Для прочистки жаровой канал снабжен дверцей 24. Сверху газогенератор 1 имеет загрузочный люк 25 с крышкой 26. Газогенератор снабжен указателем 27 уровня топлива в бункере 8. Крышка 26 снабжена механизмом 28 для дистанционного открывания и закрывания ее. Дополнительная топка 2 содержит металлический корпус 29, внутри которого выложена стенка 30 из огнеупорного кирпича. Пространство между корпусом 29 и стенкой 30 заполнено шлаком 31. Снизу дополнительная топка снабжена колосниковой решеткой 32. Под решеткой расположен зольник 33 с зольниковой дверцей 34. Над зольниковой двер 5 8377 1 2006.08.30 цей 34 расположена топочная дверца 35, горловина 36 со шторкой 37 для направления воздуха под колосниковую решетку 32. Топочная дверца 35 оборудована крышкой 38 для подачи и винтом 39 для регулирования количества подаваемого воздуха. Сверху топки 2 установлена крышка 40 для загрузки изношенных шин и других горючих отходов. В корпусе газогенератора 1 в зоне подсушки и подогрева топлива выполнено окно, соединенное с каналом 3. Соединительный канал 3 снабжен задвижкой 41. Заявляемый способ осуществляют на приведенной на фиг. 1 установке с использованием заявляемого газогенератора. Установка для осуществления способа и входящий в нее газогенератор работают следующим образом. Открываются топочные дверцы 14 газогенератора 1 и через горловины 13 на колосниковую решетку 10 укладывается растопочный материал (дрова, обрезки, щепа, стружки и другие горючие материалы). Затем осуществляется загрузка топлива в бункер 8. Перед загрузкой топлива открывается крышка 26 загрузочного люка 25. Указатель 27 уровня топлива в бункере 8 поднимается и фиксируется в верхнем положении. После загрузки топлива крышка 26 закрывается и освобождается указатель 27 уровня топлива в бункере 8. Затем поджигается растопочный материал на колосниковой решетке 10, закрываются топочные дверцы 14. Подача первичного воздуха регулируется при помощи крышек 15 и винтов. Первичный воздух направляется под колосниковую решетку 10 шторкой 17. При этом осуществляется его подогрев. Регулирование подачи вторичного воздуха осуществляется посредством винта 23. По мере сжигания топлива в газогенераторе 1 оно под действием силы тяжести опускается вниз. Указатель 27 уровня топлива в бункере 8 опирается на топливо и опускается вместе с ним. При этом в зону горения подается подсушенное и подогретое топливо, что обеспечивает устойчивое его горение. Для нормальной работы газогенератора 1 необходимо, чтобы слой топлива над входом соединительного канала был не менее 400-500 мм. Производительность газогенератора регулируется изменением подачи первичного и вторичного воздуха и изменением тяги. Тяга может быть как принудительной, так и естественной. Одновременно с запуском газогенератора 1 открывается топочная дверца 35 дополнительной топки 2 и на ее колосниковую решетку 32 укладывается растопочный материал. Затем открывается крышка 40 и в дополнительную топку 2 на растопочный материал укладываются одна или несколько изношенных шин, на которые может быть засыпан слой горючих отходов, затем опять уложены шины и т.д. Можно сжигать как одни изношенные шины, так и совместно изношенные шины и другие твердые горюче материалы. Важно,чтобы сначала на колосниковую решетку 32 дополнительной топки 2 укладывались шины. После выхода на рабочий режим газогенератора 1 и загрузки дополнительной топки 2 закрывается крышка 40, зольниковая дверца 34, открывается задвижка 41 и поджигается растопочный материал на колосниковой решетке 32. После розжига закрывается топочная дверца 35 и при помощи крышки 38 и винта 39 регулируется подача воздуха в дополнительную топку 2. Воздух шторкой 37 подается под колосниковую решетку 32 в количестве, недостаточном для полного сжигания изношенных шин и горючих отходов. В результате неполного стехиометрического характера горения выделяется дымовой газ с небольшим содержанием . Образовавшиеся дымовые газы по соединительному каналу 3 направляют в бункер 8(зону подсушки и подогрева кускового топлива) газогенератора 1. Проходя через кусковое топливо дымовые газы дополнительной топки 2 подсушивают и подогревают кусковое топливо, смешиваются с продуктами горения кускового топлива, проходят через все зоны газогенератора 1 сверху вниз. Содержащийся в дымовых газах дополнительной топки ди 6 8377 1 2006.08.30 оксид серы 2 при контакте с золой кускового топлива (торфа и нейтрализованного лигнина, содержащих в своем составе соединенияи- в виде О или сложного карбоната (СО 3)2) связывается в термически неустойчивые сульфаты по реакции(3)222 О 2 Са 442 СО 2. Затем газы поступают в жаровой канал, где происходит их дожигание, для чего в жаровой канал подается вторичный атмосферный воздух. Для полного дожигания необходим жаровой канал значительной длины. При использовании дымовых газов для подогрева воды или воздуха в теплообменнике длина жаровой трубы может быть меньше, а окончательное дожигание газов происходит в камере дожигания теплообменника (на чертеже не показан). При прохождении газов через жаровой канал и камеру дожигания теплообменника продолжается контакт диоксида серы с летящими частицами золы твердого топлива. Это позволяет увеличить продолжительность контакта золы топлива с диоксидом серы и соответственно повысить степень связывания диоксида серы и снизить его выбросы в атмосферу. Из теплообменника охлажденные дымовые газы через дымовую трубу выбрасываются в атмосферу. Удаление золы из зольника 9 газогенератора 1 и зольника 33 дополнительной топки 2 не требует их остановки. Для удаления металлокорда, накопившегося на решетке 32 дополнительной топки 2,необходимо полностью сжечь находящиеся в ней отходы. Удаление металлокорда осуществляют через дверцу 35. При этом газогенератор 1 продолжает работать в нормальном режиме. Использование заявляемого способа и газогенератора позволяет сжигать изношенные шины, в том числе и с металлическим кордом целиком, исключив дорогостоящую и энергоемкую операцию резки шин и металлокорда. Раздельное сжигание изношенных шин и топлива обеспечивает устойчивое сжигание других горючих отходов, например, твердых бытовых отходов (ТБО). После сгорания целых шин и других горючих отходов неизмельченный металлический корд и зола остаются на колосниковой решетке дополнительной топки, что значительно упрощает его извлечение и отделение от золы. Т.о. использование заявляемого способа и газогенератора позволяет утилизировать изношенные шины целиком, в том числе и с металлическим кордом и другие горючие отходы путем их сжигания, что позволяет значительно снизить затраты на утилизацию и получить дополнительную дешевую тепловую энергию и ценный металлолом из высоколегированной стали (10-15 от массы сжигаемых шин), заменить дорогое и дефицитное привозное топливо (нефть, газ, уголь, мазут и др.), сократить потребление электроэнергии, при этом существенно снизить количество загрязняющих выбросов в атмосферу. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

Метки: горючих, твердых, использованием, сжигания, отходов, газогенератор, топлива, шахтный, способ

Код ссылки

<a href="https://by.patents.su/8-8377-shahtnyjj-gazogenerator-i-sposob-szhiganiya-tverdyh-goryuchih-othodov-s-ispolzovaniem-topliva.html" rel="bookmark" title="База патентов Беларуси">Шахтный газогенератор и способ сжигания твердых горючих отходов с использованием топлива</a>

Предыдущий патент: Способ светового сопровождения музыки

Следующий патент: Ствол кирпичной дымовой трубы

Случайный патент: Вычислительное устройство унитарных кодов по модулю три