Способ работы паровой турбины закритических параметров

Номер патента: 12897

Опубликовано: 28.02.2010

Авторы: Сорокин Владимир Николаевич, Тимошпольский Владимир Исаакович, Кащеева Ольга Владимировна, Полетаев Эдуард Иванович, Кащеев Владимир Петрович, Хаимов Вячеслав Аркадьевич, Воронов Евгений Олегович

Текст

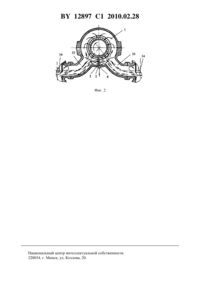

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ РАБОТЫ ПАРОВОЙ ТУРБИНЫ ЗАКРИТИЧЕСКИХ ПАРАМЕТРОВ(71) Заявитель Белорусский национальный технический университет(72) Авторы Кащеев Владимир ПетровичТимошпольский Владимир ИсааковичХаимов Вячеслав АркадьевичВоронов Евгений ОлеговичКащеева Ольга ВладимировнаПолетаев Эдуард ИвановичСорокин Владимир Николаевич(73) Патентообладатель Белорусский национальный технический университет(57) Способ работы паровой турбины закритических параметров, при котором подают острый пар на вход цилиндра высокого давления, затем выходящий из него пар с докритическими параметрами подают на промежуточный перегрев в котел, из которого подогретый 12897 1 2010.02.28 пар направляют в камеру паровпуска цилиндра среднего давления по двум подводящим патрубкам, установленным под углом друг к другу, и удаляют абразивные частицы из проточной части цилиндра среднего давления, отличающийся тем, что потоки подогретого пара направляют на непроницаемую перегородку, установленную в камере паровпуска между входными отверстиями подводящих патрубков. Изобретение относится к области энергетического машиностроения и может быть использовано при конструировании и модернизации паровых турбин, работающих с промежуточным перегревом пара. Известен способ работы паровой турбины закритических параметров, реализованный в устройстве, в котором камера паровпуска цилиндра среднего давления (ЦСД) паровой турбины, содержащая корпус, имеет входные патрубки, оси которых направлены под углом друг к другу 1. С целью увеличения экономичности и надежности турбины повышают долговечность лопаток рабочих колес ЦСД. Для этого они выполнены с износостойкими защитными элементами. Недостатком данного технического решения является повышение стоимости лопаточного аппарата при сохранении износа, хотя и с меньшей интенсивностью. Известен способ работы паровой турбины закритических параметров, реализованный в устройстве, где камера паровпуска цилиндра среднего давления паровой турбины включает корпус, входные патрубки, оси которых направлены под углом друг к другу 2. С целью повышения экономичности и надежности паровой турбины путем снижения износа лопаточного аппарата и уменьшения разрушения надбандажных уплотнений из пара проточной части ЦСД удаляют абразивные частицы специальными ловушками для твердых частиц в виде трубчатого кармана глубиной 2,5( - диаметр патрубка), размещенного под углом 90 к патрубку. Ловушки установлены на каждом входном патрубке. Установка ловушек снижает количество твердых частиц, поступающих в проточную часть турбины, но, во-первых, снижение количества частиц невысокое, во-вторых, установка ловушек приводит к увеличению гидравлических потерь при проходе пара, в третьих, к возрастанию размеров входной части паровой турбины. Ближайшим техническим решением к предлагаемому является способ работы паровой турбины закритических параметров, реализованный в изобретении - Цилиндр среднего давления паровой турбины 3. В нем подают острый пар на вход цилиндра высокого давления, затем выходящий из него пар с докритическими параметрами подают на промежуточный перегрев в котел, из которого подогретый пар направляют в камеру паровпуска цилиндра среднего давления по двум патрубкам, установленным под углом друг к другу, и удаляют абразивные частицы из проточной части цилиндра среднего давления. Изобретение разработано применительно к турбине Т-250/300-240. Цилиндр среднего давления этой турбины состоит из двух отсеков - ЦСД-1 и ЦСД-2. С целью повышения надежности и экономичности первых ступеней ЦСД-1 турбины за счет уменьшения абразивного износа лопаточного аппарата и надбандажных уплотнений в вышеуказанном изобретении из проточной части организуют 3 отбора пара с твердыми частицами одно из камеры паровпуска, второе - из цилиндра за направляющим аппаратом 13-й ступени (в ЦСД это первая ступень), третье - из цилиндра за рабочим колесом 13-й ступени. Организация трех ступеней отбора пара действительно снижает уровень абразивного износа лопаточного аппарата и надбандажных уплотнений, но, во-первых, не может его полностью устранить, поскольку позволяет только частично удалить твердые частицы, да и то преимущественно после 13 ступени. Во-вторых, столкновение потоков пара при его вводе в ЦСД по двум патрубкам приводит к частичной потере скорости пара, что ухудшает КПД турбины. В третьих, из-за микроколебаний расхода пара через каждый патрубок 2 12897 1 2010.02.28 зона смешения потоков пара немного перемещается относительно оси турбины с какой-то частотой. Это приводит к микроколебаниям передней части ротора ЦСД, которые могут привести к усталостным трещинам вала турбины и элементов ее проточной части. В четвертых, ничего не сделано для дробления крупных абразивных частиц на мелкие, а именно крупные и вызывают наибольший износ проточной части турбины. Абразивное воздействие наиболее сильно проявляется при первом ударе, а при повторных контактах и после дробления частиц сила удара и их воздействие на лопатку существенно уменьшаются. Природа износа, по мнению большинства исследователей, состоит в режущем и ударно-режущем действии абразивных частиц, соударяющихся с изнашиваемой поверхностью. Согласно 4, при ударе частицы о лопатку всеми реальными силами можно пренебречь, кроме мгновенной силы удара, которая пропорциональна синусу угла падения и скорости соударения в первой степени, размеру частицы - во второй степени и корню квадратному из предела текучести материала лопатки и плотности частицы. Данные недостатки устраняются при организации ввода пара в камеру паровпуска без взаимодействия потоков пара друг с другом. Такой ввод может быть обеспечен путем изменения углов наклона подводящих патрубков, изменением формы подводящих патрубков, комбинацией этих конструктивных решений. Но наиболее эффектным и дешевым решением является организация ввода малоударного для пара и ударно-лобового для абразивных частиц путем установки непроницаемой перегородки в месте соударения потоков пара, что и предлагается в нашем техническом решении. Задача изобретения - повысить эффективность работы паровой турбины закритических параметров при удешевлении ее эксплуатации. Поставленная задача решается тем, что, согласно способу работы паровой турбины закритических параметров, при котором подают острый пар на вход цилиндра высокого давления, затем выходящий из него пар с докритическими параметрами подают на промежуточный перегрев в котел, из которого подогретый пар направляют в камеру паровпуска цилиндра среднего давления по двум подводящим патрубкам, установленным под углом друг к другу, и удаляют абразивные частицы из проточной части цилиндра среднего давления, потоки подогретого пара направляют на непроницаемую перегородку, установленную в камере паровпуска между входными отверстиями подводящих патрубков. Как известно, при работе турбин закритических параметров наблюдается интенсивный абразивный износ проточной части цилиндра среднего давления. Он вызывается абразивными частицами, содержащимися в паре. По исследованиям НПО ЦКТИ размер выделенных из пара проточной части цилиндра среднего давления турбины частичек достигает 0,3 мм и даже значительно больше (они достигали одного-трех мм и имели неправильную форму плоских многоугольников). Возможное объяснение этого следующее. Во время работы на внутренней поверхности нагрева труб котлов из-за окисления их металла образуется оксидная пленка. Ее толщина находится в пределах от 0,1 до 0,25 мм. При работе пара закритических параметров в турбине его энергия и соответственно параметры падают. После понижения параметров пара ниже критических (давление - менее 22 МПа, температура - менее 374 С), свойства пара изменяются, если до этого он обладал свойствами пара и жидкости одновременно, в том числе достаточно хорошо растворял различные вещества, включая соли, окислы, в том числе кремнекислоту, то теперь свойства жидкости отсутствуют, в том числе и свойство хорошо растворять различные вещества. Способность пара растворять соли в небольшой степени сохраняется до 7 МПа. Поэтому,ранее растворенные вещества (в том числе, растворенная в нем окалина внутренней поверхности нагрева котла) выделяются в виде твердых крупинок, кристаллов, обладающих из-за такой формы острыми гранями, которые, попадая в криволинейный поток, например, при прохождении промежуточного пароперегревателя с его многочисленными поворотами, вырезают кусочки окалины с его внутренней поверхности или даже металла из 3 12897 1 2010.02.28 труб. Эти фрагменты служат дополнительными центрами кристаллизации, которые по пути движения пара обрастают дополнительным слоем вещества. Это способствует усилению коррозии, что приводит к появлению дополнительных количеств окалины в паре,проходящем через турбину или другое тепломеханическое оборудование. Причем микротвердость частиц, находящихся в паре, в 3,5-5 раз превышает микротвердость сталей проточной части турбины, в том числе и лопаточных сталей. Сложность избавления от этого явления состоит в том, что твердые вещества выпадают из пара после понижения параметров ниже критических не мгновенно, а во времени. К тому же все это происходит в паре, движущемся с большой скоростью через различное тепломеханическое оборудование, где происходит нагрев или охлаждение пара, например,в промежуточном пароперегревателе температура пара возрастает, а в цилиндре среднего давления она падает. Так как растворимость веществ в паре прежде всего зависит от его давления, то изменение температуры в промежуточном пароперегревателе вносит только небольшие коррективы в вышеуказанные процессы. Верность объяснения картины (механизма) абразивного износа проточной части ЦСД турбины подтверждается тем фактом, что, несмотря на то, что в котле путь прохождения рабочего тела от питательной воды до перегретого пара первоначальных параметров (температура 545 С, давление 240 атмосфер) не меньший, чем путь в котле пара вторичного(промежуточного) перегрева, разрушений проточной части цилиндра высокого давления при закритических параметрах пара не наблюдается, хотя окалина в трубах котла на их внутренних поверхностях нагрева образуется не в меньшей степени, к тому же соли, содержащиеся в питательной воде, или отлагаются на трубах котла или же переходят в пар. Пар закритических параметров частично растворяет и уносит с собой окисную пленку. То есть концентрация солей в паре закритических параметров значительно выше, чем в паре докритических параметров. Верность высказанных предположений подтверждает также то, что в застойных зонах,например на внутренней поверхности бандажа рабочих лопаток первой ступени ЦСД-1,как показали осмотры при ремонтах, образуется при работе толстый очень плотный, как бы каменный, монолитный слой солевых отложений. А если бы все дело было только в срыве окалины с внутренней поверхности труб промежуточных пароперегревателей, как общепринято считать, то таких отложений не было бы. В крайнем случае, был бы порошок, а не твердое вещество. Эрозия проточной части турбины усиливается при работе на переменных режимах, так как расширение металла труб и отложений на них разное, что приводит к трещинам отложений и облегчает их срыв потоком пара, а также растворение,если параметры закритические. Предложенный способ работы паровой турбины закритических параметров, приводящий к уменьшению абразивного износа элементов проточной части ЦСД, реализуют тем, что потоки подогретого пара направляют на непроницаемую перегородку, установленную в камере паровпуска ЦСД-1 между входными отверстиями патрубков. Установка непроницаемой перегородки-пластины, кроме увеличения КПД за счет исключения потери кинетической энергии при столкновении потоков пара и устранения микроколебаний передней части вала из-за плавного ввода пара в проточную часть ЦСД,приводит к столкновению абразивных твердых частиц с ней, чем частично разбивает их на более мелкие фрагменты, что уменьшает производимый ими эрозионный износ проточной части турбины. Таким образом, самый опасный первый удар у частиц происходит преимущественно с непроницаемой перегородкой, так как твердые частицы, имеющие немного другую траекторию пути в поле центробежных сил, чем пар, попадают прямо на нее. Особенно этот эффект возрастает при установке непроницаемой перегородки в виде шероховатой пластины, так как частицы ударяются о пластину и уже не отскакивают от нее, а как бы прилипают к ней, ползут вдоль нее, при этом интенсивно истираясь. Прижимание частиц к шероховатой пластине происходит за счет Кориолисовой силы. По 4 12897 1 2010.02.28 скольку в этом техническом решении происходит дробление частиц, то есть увеличение их количества, то при их определенном количестве могут образоваться их конгломераты(это следует из открытия СССР 198 от 15 мая 1979). В соответствии с ним, в движущейся двухфазной системе частицы могут находиться в двух устойчивых состояниях либо при объемной концентрации менее 0,05, либо более чем 0,35. Конгломераты и отдельные частицы опускаются вдоль шероховатой пластины вниз и при открытии отверстия в штатном дренажном штуцере вместе с паром выводятся из камеры паровпуска. Данное заявляемое техническое решение позволяет повысить работоспособность и экономичность паровой турбины за счет уменьшения затрат на поддержание в работоспособном состоянии лопаточного аппарата и надбандажных уплотнений из-за снижения их абразивного износа повышения КПД турбины повышения срока службы вала турбины. Таким образом, поставленная задача изобретения - повысить надежность и экономичность работы паровой турбины за счет снижения абразивного износа лопаточного аппарата и надбандажных уплотнений первых ступеней ЦСД-1 турбины - выполнена. Изобретение иллюстрируется чертежами, где на фиг. 1 - устройство первых ступеней цилиндра среднего давления и камеры паровпуска на фиг. 2 - схема движения пара и твердых частиц в камере паровпуска. Цилиндр среднего давления ЦСД-1 паровой турбины Т-250/300-240 включает расположенные в камере 1 паровпуска непроницаемую перегородку-экран 2 и обтекатель 3, сваренные между собой и приваренные к стенкам камеры 1 паровпуска. Непроницаемая перегородка 2 и обтекатель 3 делят нижнюю часть камеры 1 паровпуска на две полости,между которыми находится штатный дренажный штуцер 4. Штуцер 4 соединен с входным патрубком сепаратора 5 выходной патрубок сепаратора 5 подключен через регулирующие клапаны 6, 7 и параллельно соединенный с ними запорный вентиль 8 и штуцер 9 с патрубком 10 третьего регенеративного отбора пара (пар идет на ПВД-3). Накопитель сепаратора 5, расположенный в его нижней части, подключен через запорный клапан 11 к расширителю дренажей среднего давления либо к другой полости пониженного давления(РДСД). Для контроля давления пара в сепараторе 5 предусмотрен манометр 12 с отсечным клапаном 13. Этот сепаратор 5 с арматурой и трубопроводами образует первый и основной контур отвода твердых частиц из проточной части ЦСД-1. Второй контур предназначен для отвода абразивных продуктов из межвенечного (между сопловым аппаратом и рабочим колесом) зазора 14 13-й ступени в сепаратор 15 и возврата очищенного пара в третий отбор. Он включает межвенечный зазор 14 первой ступени ЦСД-1, направляющий аппарат 16, открытый осевой зазор 17, промежуточную камеру 18, закрытый обтекателем 3 дренажный канал 19, соединенный через штуцер 20 с сепаратором 15. Выходной патрубок сепаратора 15 через регулирующие клапаны 21, 22 и параллельно с ними запорным клапаном 23 соединен со штуцером 24 патрубка 10 третьего отбора. Накопитель сепаратора 15, расположенный в его нижней зоне, соединен через запорный клапан 25 с расширителем дренажей среднего давления либо с другой полостью пониженного давления (РДСД). Для контроля давления пара в сепараторе 15 предназначен манометр 26, подсоединенный к сепаратору 15 через отсечный клапан 27. В средней части корпусов сепараторов 5 и 15 расположены термоэлектрические преобразователи 28 и 29 типа ТХК 9419. Третий контур предназначен для эвакуации твердых частиц из межвенечного зазора 30 14-й ступени. Он образован входной камерой 31, отверстием 32, находящимися в ободе диафрагмы 14-й ступени, и каналом 33, ведущим к сепарационной установке, аналогичной двум вышеприведенным. ЦСД-1 имеет отсечные и регулирующие клапаны 34, пароподводящие патрубки 35. 5 12897 1 2010.02.28 Работа паровой турбины происходит следующим образом. При пуске турбины открытие отсечных и регулирующих клапанов 34 сопровождается поступлением перегретого пара, содержащего абразивные продукты. Паровые потоки из подводящих патрубков 35,встречаясь с непроницаемой перегородкой-экраном 2, замедляют скорость и изменяют направление. Твердые частицы, имеющие немного другую траекторию пути в поле центробежных сил, чем пар, движутся, в основном, вдоль нижней стенки пароподводящих патрубков и попадают прямо на непроницаемую перегородку 2, из-за чего частично разбиваются на более мелкие фрагменты, что уменьшает производимый ими эрозионный износ проточной части турбины. Из-за потери энергии они теряют скорость и концентрируются в нижней области камеры 1 паровпуска, где находится штуцер 4. Непроницаемы перегородка 2 и обтекатель 3, помимо увеличения концентрации частиц в нижней области камеры 1 паровпуска, одновременно улучшают газодинамические характеристики камеры 1 паровпуска, поскольку уменьшают потери от непосредственной встречи паровых потоков после правого и левого регулирующих клапанов. Твердые частицы, сконцентрированные в окрестности входного отверстия штуцера 4,увлекаются паровой продувкой в сепаратор 5, где происходит отделение крупнодисперсных частиц, способных повреждать элементы проточной части, и возврат паровой фазы в патрубок третьего отбора 10. Оптимальный расход пара в продувке, определяемый как компромиссная величина между снижением мощности, (ввиду байпасирования 13-й и 14-й ступеней) и эффективностью эвакуации абразивных продуктов, устанавливается регулирующими клапанами 6 и 7. По мере увеличения массы твердых частиц в накопителе сепаратора 5 осуществляют сброс собранных частиц открытием запорного клапана 11 в расширитель дренажей среднего давления. Для включения режима форсированной продувки первого контура кратковременно открывают запорный клапан 8 при этом отвод из проточной части твердых частиц существенно возрастает, однако снижение экономичности ЦСД-1 может оказаться заметной. Поэтому целесообразная длительность режима форсированной продувки должна быть установлена наладочными испытаниями системы защиты. Твердые частицы, не попавшие в первый продувочный контур, транспортируются паровым потоком в межлопаточные каналы направляющего аппарата 16 13-й ступени,частично или полностью осаждаясь на выпуклых поверхностях направляющих лопаток. Поскольку контакт частиц с направляющими лопатками происходит при малых скоростях и преимущественно под малыми углами, процесс повреждения металла лопаток незначителен. Так как скорость абразивных продуктов меньше скорости парового потока, твердые частицы встречаются с рабочими лопатками 13-й ступени под большими отрицательными углами. При этом часть продукта, содержащая, главным образом, фрагменты меньших размеров, поступает в каналы рабочего колеса и далее движется в них, смещаясь в периферийном направлении. Другая часть частиц после удара о входные кромки рабочих лопаток отражается от них с высокой скоростью и движется, пересекая паровой поток, в сторону направляющих лопаток 14-й ступени, причиняя повреждения их выходным кромкам со стороны выпуклой поверхности. В результате такого характера движения на периферии межвенечного зазора 14 концентрируется, прежде всего, среднедисперсная часть спектра частиц, которая через открытый зазор 17 поступает в промежуточную камеру 18, а оттуда - через канал 19 и штуцер 20, в сепаратор 15, работающий аналогично сепаратору 5 первого контура. Твердые частицы, преодолевшие рабочие лопатки 13-й ступени, поступают в направляющий аппарат 14-й ступени и концентрируются в периферийной области межвенечного зазора 30, откуда удаляются через входную камеру 31, отверстие 32 и канал 33 в сепарационное устройство, аналогичное двум рассмотренным. Таким образом, снижается интенсивность повреждения периферийного зазора 14-й ступени и уменьшается потеря ее экономичности, защищается от эрозии следующая по ходу пара проточная часть турбины. 6 12897 1 2010.02.28 Подобный способ работы паровой турбины закритических параметров, приводящий к уменьшению эрозии тепломеханического оборудования, реализован в устройстве, установленном на Минской ТЭЦ-4 на 4-м энергоблоке с турбиной Т-250/300-240. Исследование, проведенное при плановом ремонте турбины 4, показало, что лопаточный аппарат и надбандажные уплотнения при использовании предлагаемого технического решения имеют незначительный абразивный износ. При работе сохранялся неизменным КПД турбины. Поэтому такое решение снижения эрозии тепломеханического оборудования было дополнительно реализовано в устройствах, установленных на Минской ТЭЦ-4 на 5 и 6-м энергоблоках с турбинами Т-250/300-240. Оценка экономического эффекта от использования изобретения. Вначале оценим экономический эффект от экономии топлива при работе одного устройства, принимая во внимание, что без системы защиты от абразивного износа даже за первый год эксплуатации КПД ЦСД-1 снижается на 2 , а затем продолжает уменьшаться с какой-то возрастающей скоростью. Межремонтный период для данного энергоблока составляет 4 года. Принимая, что без использования системы защиты от абразивного износа среднее ухудшение КПД ЦСД-1 за этот период составляет только 2(а на самом деле эта величина больше), определим уменьшение КПД всей турбоустановки в целом следующим образом. Так как весь сработанный теплоперепад на турбине Т-250/300-240 (при разных режимах) составляет около 1500 кДж/кг, а на ЦСД-1 - примерно 350 кДж/кг, то эффект от использования системы защиты от абразивного износа составит 0,02350/15000,00470,47 . Если на этом энергоблоке на выработку одного кВт-ч электрической энергии идет 0,25 кг у.т. (такие хорошие показатели достигаются за счет теплофикации, а в среднем по Беларуси этот показатель равен 0,326 кг у.т./кВт-ч), то (при работе энергоблока в среднем за 1 год 5500 часов) экономия топлива составит 0,00470,25250.00055001615,6 ту.т. При цене топлива 200 долларов за 1 ту.т. это составит 323.000 долларов в год. Кроме того, оценим экономию при работе устройства от уменьшения стоимости ремонтов проточной части ЦСД-1, прежде повреждаемой абразивным износом. Ранее, без устройства, ремонт проводился 1 раз в 4 года. Стоимость ремонта около 35.000-45.000 долларов. Следовательно, снижение затрат составит еще 10.000 долларов в год. Итого, суммарный экономический эффект на одном энергоблоке составит порядка 334.000 долларов в год. Источники информации 1. Патент США 6.332.323, МПК 01 1/02, 2002. 2. Патент Японии 3.095.734323, МПК 01 25/00, 1/02, 2001. 3. Патент РФ 2.208.682 323, МПК 01 1/02, 2001. 4. Крагельский И.В., Добычин М.Н., Комбасов Основы расчетов на трение и износ. - М. Машиностроение, 1977. - 526 с. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

МПК: F01D 1/02

Метки: работы, турбины, способ, параметров, закритических, паровой

Код ссылки

<a href="https://by.patents.su/8-12897-sposob-raboty-parovojj-turbiny-zakriticheskih-parametrov.html" rel="bookmark" title="База патентов Беларуси">Способ работы паровой турбины закритических параметров</a>

Предыдущий патент: Способ управления фрикционами гидромеханической передачи мобильной машины

Следующий патент: Плуг оборотный полунавесной