Способ испытания материала на контактно-механическую усталость

Номер патента: 10093

Опубликовано: 30.12.2007

Авторы: Сосновский Леонид Адамович, Щербаков Сергей Сергеевич

Текст

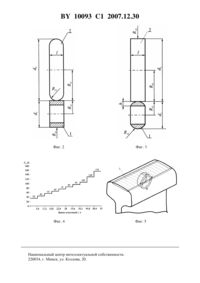

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛА НА КОНТАКТНО-МЕХАНИЧЕСКУЮ УСТАЛОСТЬ(72) Авторы Сосновский Леонид Адамович Щербаков Сергей Сергеевич(73) Патентообладатель Общество с ограниченной ответственностью научнопроизводственное объединение Трибофатика(57) Способ испытания материала на контактно-механическую усталость, заключающийся в том, что вырезают образец, приводят образец во вращение и одновременно воздействуют на его боковую поверхность вращающимся контробразцом в виде ролика, ось вращения которого параллельна оси вращения образца, одновременно возбуждая контактные и 10093 1 2007.12.30 изгибные напряжения в зоне взаимодействия образца с контробразцом контактной нагрузкой, прижимающей контробразец к образцу, до достижения предельной величины износа, по которой определяют усталостные характеристики, отличающийся тем, что вырезают образец в виде кольца из элемента силовой системы без повреждения его поверхностного слоя, причем размеры образца выбирают из следующего соотношения 1,1 8 где- толщина кольца,1 - диаметр кольца. Изобретение относится к области определения механических свойств материалов, а именно к испытаниям на контактно-механическую усталость материалов и силовых систем, и может найти широкое применение при проведении испытаний, приближенных к условиям эксплуатации таких силовых систем, как колесо-рельс, валки прокатного стана,подшипники качения и др. Известно, что детали подшипников качения, прежде всего кольца, подвергаются сложной системе напряжений (изгибных и контактных), которые весьма существенно зависят от конструкции, размеров и точности сборки. В процессе эксплуатации они подвергаются переменным нагрузкам, число которых за срок эксплуатации насчитывает десятки и сотни миллионов 1. Аналогичная картина наблюдается и в зоне взаимодействия колеса с головкой рельса(в окрестности дорожки катания), где наблюдается контактно-механическая усталость,обусловленная изгибом с кручением рельса и трением качения 2. В соответствии с этим для проведения испытаний, имитирующих основные условия работы подобных узлов, которые называются силовыми системами, применяются комплексные испытания на контактно-механическую усталость. Известен способ испытания материалов на контактно-механическую усталость, который состоит в том, что цилиндрический образец, одним концом закрепленный в шпинделе и на другом конце которого приложена изгибающая нагрузка, приводят во вращение и одновременно к зоне наибольшего напряжения прижимают вращающийся контробразец в виде ролика. Наступление предельного состояния характеризуется либо появлением усталостных макротрещин заданного размера и разрушением образца, либо возникновением критической плотности ямок выкрашивания (питтингов), предельного износа образца и контробразца, образования волнообразных повреждений, либо теми и другими критериями одновременно 3. Недостаток такого способа испытаний состоит в том, что контактные и изгибные напряжения возбуждаются при воздействии различных нагрузок, тогда как в процессе эксплуатации, например, системы колесо-рельс - при действии единой нагрузки. Наиболее близким по технической сущности и достигаемому эффекту является способ испытания материалов на контактно-механическую усталость, сущность которого состоит в том, что цилиндрический образец приводят во вращение, воздействуют на его боковую поверхность вращающимся роликом, ось которого параллельна оси образца, и сообщают ролику дополнительное возвратно-поступательное движение вдоль оси образца, а в плоскости действия ролика к образцу прикладывают изгибающую нагрузку, что приближает условия испытаний к условиям эксплуатации, например, системы колесо/рельс (прототип) 4. Но применительно к силовым системам, для которых требуется исследовать остаточный ресурс (например, ресурс рельсов после пропуска некоторого тоннажа), указанное изобретение имеет тот важный недостаток, что при вырезке образца из натурного изделия 2 10093 1 2007.12.30 неизбежно снимается его рабочий поверхностный слой, так что изменение свойств материала в зоне дорожки катания не может быть оценено. Задача изобретения заключается в обеспечении возможности проведения испытаний,приближенных к условиям эксплуатации силовых систем (например, систем колесо-рельс,валки прокатного стана, подшипники качения и др.) за счет более полного воспроизводства реального напряженного состояния в образце, изготовление которого возможно из элемента силовой системы без повреждения его поверхностного слоя. Поставленная задача решается тем, что в предлагаемом способе испытаний на контактно-механическую усталость цилиндрический образец приводят во вращение и одновременно воздействуют на его боковую поверхность вращающимся контробразцом в виде ролика, ось вращения которого параллельна оси вращения образца. Одновременное возбуждение контактных и изгибных напряжений, в зоне взаимодействия образца с контробразцом, осуществляют контактной нагрузкой, прижимающей контробразец к образцу, при этом образец выполняют в виде кольца с соотношением определяющих размеров 1,1 8 где- толщина кольца,1 - диаметр кольца. Новыми признаками заявляемого способа испытания материалов на контактномеханическую усталость являются осуществление контактной нагрузкой, прижимающей контробразец к образцу, одновременного возбуждения в зоне взаимодействия как контактных, так и изгибных напряжений, что приближает условия испытаний к условиям эксплуатации силовых систем выполнение образца в виде кольца, что позволяет при вырезке образца из натурного изделия не снимать его рабочий поверхностный слой. Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1 иллюстрируется схема испытаний на контактно-механическую усталость на фиг. 2 и фиг. 3 показаны варианты системы ролик/кольцо, при реализации которых в зоне взаимодействия реализуется эллиптический контакт на фиг. 4 показана программа нагружения при испытаниях на фиг. 5 показана схема вырезки образца из натурного изделия с сохранением рабочего поверхностного слоя. Способ осуществляется следующим образом. Испытуемый образец 1 с рабочим диаметром 1 приводят во вращение с угловой скоростью 1, затем вращающийся с угловой скоростью 2 контробразец 2, ось вращения которого параллельна оси вращения образца, прижимают к образцу контактной нагрузкой. Контактная нагрузкаодновременно возбуждает в зоне взаимодействия образца и контробразца изгибающие и контактные напряжения. При изменении величины контактной нагрузки, а также толщиныкольца возможно изменение величины изгибных и контактных напряжений в соответствии с требованиями к условиям испытаний. Для кольца и ролика с радиусами кривизны 110, 12210, 22 реализуется взаимодействие по площадке контакта в виде полоски (фиг. 1). Для кольца и ролика с радиусами кривизны 110, 12210, 220 реализуется взаимодействие по площадке контакта в виде эллипса (фиг. 2). Для кольца и ролика с радиусами кривизны 110, 120 210, 22 реализуется взаимодействие по площадке контакта в виде эллипса (фиг. 3). Пример конкретного выполнения образца. Образец в виде кольца вырезают из головки рельса так, что одна из его рабочих зон(зона ) оказывается расположенной на дорожке катания 3 (см. фиг. 5). Зоны жеиполучаются вырезанными из подповерхностного слоя рельса, а зона- из практически не 3 10093 1 2007.12.30 поврежденного, исходного материала рельса. Таким образом, при последовательном переходе от зонык зонамлибоиспытаниям будут подвергаться соответствующие слои на любой глубине под зоной катания, а при переходе к зонам -Ш или - будут проводиться испытания практически неповрежденного материала рельса. Следовательно, обеспечивается возможность при испытании одного единственного образца сравнить свойства материала до и после эксплуатации. Испытания проводили на испытательной машине СИ-03 М, техническая характеристика которой соответствует ГОСТ 30755-2001. Машину оборудовали приспособлением для изучения повреждений (увеличение до 50), а также приспособлением для измерения размеров повреждений на дорожке катания. Испытания проводили по схеме, показанной на фиг. 1. Частота вращения образца - 3000 мин-1. Диапазон изменения контактной нагрузкисоставлял 30-200 Н. Образец изготавливали из стали М 74, а контробразец - из стали 25 ХГТ. Образец имел диаметр 132 мм и толщину 4 мм,контробразец имел диаметр 2100 мм и ширину 15 мм. В ходе испытаний измеряли сближение осей образца и контробразца (суммарный износ) и крутящий момент. Испытания вели до наступления предельного состояния, за которое принимали достижение предельной величины износа (сближение осей)100 мкм в зоне контактного взаимодействия. Усталостные характеристики определяли по количеству циклов до достижения предельного состояния. Расчет параметров площадки контакта и полного поля напряжений в зоне контакта выполняется по следующему алгоритму 1. Рассматривая кольцо как кривой брус с толщинойи характерной длиной , задают зависимость контактнойи изгибающейсоставляющих приложенной нагрузкипо экспоненциальному закону(1),где- эмпирический коэффициент. 2. Параметры площадки контакта при действии контактной силынаходят известным методом, описанным, например, в работах 5, 6. Относительный эксцентриситет контурного эллипса области контакта е, который необходим для вычисления большой а и малойего полуосей, а также давления р 0 в центре площадки контакта можно найти из трансцендентного уравнения решая его, например, методом Ньютона. 3. Для расчета напряженного состояния, вызванного действием нормальной контактной нагрузки , применяют следующую процедуру. Чтобы получить компоненты , , , , ,напряжения в точке (, , ) полупространства, воспользуемся решением задачи Буссинеска о действии единичной силы на полупространство 5, 6, проинтегрировав выражения для компонент напряжений по эллиптической областиприложения нагрузки- закон распределения на 2 2 Для получения поля напряжений в полупространстве в каждой из рассматриваемых точек (, , ) следует вычислить все двойные интегралы (3). По имеющимся данным эта задача является нерешенной. Для ее решения применим следующую процедуру. При вычислении каждого из данных интегралов сначала по формуле Симпсона вычислим интеграл попри фиксированных , взятых изс определенным шагом. По полученному набору точек построим сплайн, интегрирование которого дает второй интеграл по . 4. Для расчета напряженного состояния, вызванного действием силы трения, применяют аналогичную процедуру. Воспользуемся решением для определения компонент напряжения при действии единичной касательной силы 5. Чтобы получить компоненты , , , , ,напряжения в точке (, , ) полупространства, проинтегрируем выражения для компонент напряжения по эллиптической областиприложения касательных напряжений 0- закон распределения нор 2 2 мальной нагрузки. Для получения поля напряжений в полупространстве в каждой из рассматриваемых точек (, , ) вычисляются все двойные интегралы (4). Это делают по схеме, которая применялась для вычисления интегралов (3). 5. Изгибные напряженияв кольце определяют по формулам для кривого бруса-,,где- радиус нейтральной линии, - радиус средней линии, - площадь поперечного сечения бруса,М и- значения изгибающего момента и продольного усилия в рассматриваемой точке бруса, найденные с помощью метода сил. 6. Находят полные поля напряжений х, , , ху, ,в ролике и кольце. В соответствии с формулами (1) напряженное состояние ролика описывается как чисто контактное, в то время как напряженное состояние кольца описывается как промежуточное между контактным и изгибным. Таким образом, объединенное напряженное состояние для ролика получим как суперпозицию рассчитанных по формулам (3) и (4) контактных напряжений на заданном наборе точек, а для кольца - как суперпозицию напряжений (3), (4) и изгибных напряжений, рассчитанных по формулам (5) на том же наборе. 7. На основе полученных объединенных напряжений х, у, , ху, ,найдем компоненты главных напряжений 1, 2, 3 в каждой точке (, , ). 8. Наконец, определим динамические опасные объемы как области тела при движении ролика по кольцу, в которых возникают напряжения. 6 10093 1 2007.12.30 Некоторые результаты численного расчета напряжений в характерной точке осив системах ролик-ролик и ролик-кольцо приведены в табл. 1 и 2. Были приняты следующие значения для свойств материалов и геометрические характеристики (все размеры в системе единиц СИ) Е 1 Е 22,01 1011 Па, 120,3, 110,05 м, 120,015 м, 210,015 м,22. Задана нагрузка 500 Н. Таблица 1 Результаты расчета поля напряжений Численные значения компонентов напряжения, МПа ОбозначеСистема роСистема ролик/кольцо ния лик/ролик контактные контактные изгибные контактно-изгибные Таблица 2 Параметры площадки контакта Большая полуось Малая полуось конМаксимальное конконтурного эллипса турного эллипса Система тактное давление-4 0, МПа 10 , м 10 , м ролик/ролик 3,82 2,06 3020 ролик/кольцо 1,88 1,02 1490 Как видно из данных табл. 1, приконтактные напряжения в системе ролик/кольцо примерно вдвое меньше, чем в системе ролик/ролик в условиях расчета. В системе ролик/кольцо в результате изгиба возникают растягивающие напряжения 156 МПа, которые частично компенсируют сжимающие контактные напряжения у-814 МПа, в результате чего в системе ролик/кольцо величина у уменьшается на 25(с 814 до 658 МПа). Параметры площадки контакта (табл. 2) прив системе ролик/кольцо примерно в 2 раза меньше, чем в системе ролик/ролик. Программа нагружения при испытаниях представлена на фиг. 4. После 9,5106 циклов в зоне контактного взаимодействия величина предельного износа достигла 100 мкм, что соответствовало наступлению предельного состояния для испытуемой системы. Предлагаемое изобретение дает возможность проведения испытаний, приближенных к условиям эксплуатации силовых систем за счет более полного воспроизводства реального напряженного состояния в образце, изготовление которого возможно из элемента силовой системы без повреждения его поверхностного слоя. Источники информации 1. Сопротивление материалов деформированию и разрушению. Ч.1. - Киев Наукова думка, 1993. - . 276. 2. Сосновский Л.А. Основы трибофатики. Ч.1. - Гомель БелГУТ, 2003. - С. 144. 3. Межгосударственный стандарт. ГОСТ 30754-2001. Трибофатика. Методы износоусталостных испытаний. Испытания на контактно-механическую усталость. - Мн. Межгосударственный совет по стандартизации, метрологии и сертификации, 2002. - С. 32. 4. А.с. СССР 1656400, МПК 01 3/56, 1991 (опубл.). 5. Джонсон К. Механика контактного взаимодействия. - М. Мир, 1989. 6. Пономарев С.Д. и др. Расчеты на прочность в машиностроении. - М. Гос. научнотехн. изд-во маш. лит-ры, 1958. 7 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

МПК: G01N 3/00

Метки: материала, усталость, испытания, контактно-механическую, способ

Код ссылки

<a href="https://by.patents.su/8-10093-sposob-ispytaniya-materiala-na-kontaktno-mehanicheskuyu-ustalost.html" rel="bookmark" title="База патентов Беларуси">Способ испытания материала на контактно-механическую усталость</a>

Предыдущий патент: Средство для подавления вируса герпеса в культуре клеток

Следующий патент: Способ формирования гряды

Случайный патент: Способ получения тисненых обоев на двухслойной основе