Абразивостойкий композиционный материал для покрытий

Номер патента: 9398

Опубликовано: 30.06.2007

Авторы: Овчинников Евгений Витальевич, Семеняко Михаил Михайлович, Кравченко Виктор Иванович, Костюкович Геннадий Александрович, Струк Василий Александрович, Горбацевич Геннадий Николаевич

Текст

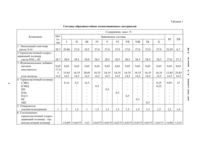

дь 1 3, защищают от коррозионного воздействия атмосферных факторов 4. Наибольшее распространение получили покрытия, наносимые из порошковых дисперсных сред путем распыления или окунания в псевдоожиженный слой 3, покрытия, наносимые из растворов и расплавов композиционных материалов 4. В качестве полимерных матриц в композиционных материалах для покрытий наибольшее распространение получили полиамиды (6, 66,11, 12) 1, 2, 5, полиолефины, фторопласты, поливинилхлоридные смолы 3, эпоксидные,полиэфирные, эпоксиэфирные, фенолальдегидные олигомеры 4.Характерный состав композиционного материала для функционального покрытия включает полимерную основу и функциональный наполнитель (краситель, антиоксидант,отвердитель, ингибитор окисления, флотоагент и др.). Наибольшее распространение в машиностроении получили 2 технологии нанесения покрытий безрастворная, согласно которой покрытие формируется путем оплавления слоя композиционного материала на поверхности обрабатываемой детали, и растворная, при которой покрытие образуется после удаления технологической среды (растворителя и разбавителя) из слоя, нанесенного на рабочую поверхность в виде суспензии с помощью распыления, кисти, валика, полива или окунания. Каждая из технологий имеет свои преимущества и недостатки, а выбор конкретной технологии для нанесения покрытий на детали обусловленной номенклатуры определяется заданными требованиями нормативной документации на выпускаемую продукцию.Наибольшее распространение получила растворная технология нанесения композиционных полимерных покрытий вследствие разработанной технологической базы, простоты технологии подготовки поверхности и нанесения покрытия, возможности получения вь 1 сококачественных покрытий при формировании без энергетического воздействия, обеспечения качественных покрытий деталей сложной конфигурации с поднутрениями.Прототипом настоящего изобретения является состав композиционного материала на основе олигомера эпоксидной смолы, содержащей термопластичный модификатор, отвердитель и функциональные добавки, предназначенный для нанесения покрытий на изделия из металлов и неметаллов с целью снижения неблагоприятного воздействия абразивных сред, атмосферных и эксплуатационных факторов. Этот состав, называемый эмалью, вь 1 пускают согласно нормативной документации (техническим условиям и технологическому регламенту) 6. Выпускаемый состав композиционного материала обладает высокими показателями потребительских характеристик и соответствует нормативным требованиям международной системы качества 1509001. К числу существенных недостатков композиционного материала, согласно прототипу, относится невысокая стойкость к воздействию абразивных сред и знакопеременных нагрузок. Поток абразивных частиц в газообразной или жидкофазной среде вызывает быстрое разрушение покрытия вследствие его недостаточной эластичности, а знакопеременные, ударные нагрузки и вибрации приводят к отслоению покрытия от обработанной детали.Задачей изобретения является создание абразивостойкого композиционного материала на основе эпоксидного олигомера с повышенной стойкостью к абразивному изнашиванию и адгезионной прочностью, в т.ч. при воздействии знакопеременных и ударных нагрузок и вибраций.Поставленная задача решается тем, что абразивостойкий композиционный материал для покрытий, выполненный из композиции, включающей олигомер эпоксидно-диановой смолы, смесь термопластичного хлорсодержащего полимера и термопластичного полимера в качестве термопластичного модификатора, отвердитель и функциональные добавки,содержит в качестве термопластичного хлорсодержащего полимера перхлорвиниловую смолу, в качестве термопластичного полимера содержит полимер, выбранный из группы,включающей полистирол, акрилобутадиенстирольный пластик, полиамид, полиэтилен,полипропилен и сополимер этилена с винилацетатом, при этом соотношение термопла ВУ 9398 С 12007.06.30стичного хлорсодержащего полимера К термопластичному полимеру составляет 1 (0,0050,5), при следующем соотношении компонентов, мас.Составы абразивостойких КОМПОЗИЦИОННЫХ материалов конкретного исполнения по прототипу и изобретению представлены в табл. 1. Для получения абразивостойких композиционных материалов использовали эпоксидную смолу марки Э-41 р (ТУ 6-10-607-78). В качестве хлорсодержащего термопластичного полимера применяли смолу полихлорвиниловую марки ПХС-ЛС (ОСТ 6-01-37-88). В качестве функциональных добавок в композицию вводили пигменты Двуокись титана марки Р-02 (ОСТ 9808-84), окись хрома (ГОСТ 2912-72), углерод технический марки К-354, П-803 (ГОСТ 7885-86), пигмент голубой фталоцианиновь 1 й импортного производства, пигмент красный Железоокиснь 1 й марки К (ТУ 610-602-86), пудру алюминиевую марки ПАП-2 (ГОСТ 5494-93), наполнитель микротальк для лакокрасочной продукции (ГОСТ 19284-79), соль металла фосфат цинка (ТГ 10001087), стронций хромовокисль 1 й (ТУ 38-4-239-82).Сочетание пигментов обуславливается требованиями к цветовой гамме покрытия из композиционного материала. Наполнитель выбирают, исходя из требований по твердости. Соль металла обеспечивает процессы структурирования связуюшего. Данные компоненты в любом сочетании при заявленных соотношениях не оказывают принципиального влияния на характеристики абразивостойкого композиционного материала. В качестве отвердителя применяли гексаметилендиамин (отвердитель Не 1) (ГОСТ 6-10-1263-77). Допускается применение любого аминного отвердителя (полиэтиленполиамина и др.), который обеспечивает достаточную скорость формирования (отверждения) композиционного абразивостойкого материала.В качестве термопластичного полимера использовали порошкообразные продукты,полученные криогенным измельчением промышленно выпускаемых термопластов в виде гранул или дробленых фрагментов - полиэтилена (ПЭНД), полипропилена (ПП), полистирола (ПС), акрилобутадиенстирольного пластика (АБС), полиамидов (ПА 6, П 11, П 12), сополимера этилена и винилацетата (СЭВА). Порошки полимеров с размером от 1 до 150 мкм получали криогенным измельчением гранул при температуре жидкого азота (или другого подходяшего хладоагента).Для модифицирования материала применяли фракцию с размером не более 40 мкм,что соответствует степени перетира полуфабриката.Абразивостойкий композиционный материал получали последовательным смешением компонентов с раствором полимерного связуюшего (эпоксидной и хлорированной полихлорвиниловой смолы). Смешивание производится с применением специального технологического оборудования дисольверов, шаровых и бисерных мельниц.Покрытия из абразивостойкого композиционного материала формировали по растворной технологии, вводя отвердитель на последней стадии получения. После удаления технологической среды - растворителя и отверждения связуюшего покрытия из абразивостойкого композиционного материала подвергали испытаниям. Характеристики покрытий из разработанного материала и прототипа оценивали по общепринятым методикам. Твердость покрытий определяли по ГОС 5233-84 Материалы лакокрасочные. Метод определения твердости по маятниковому прибору. Стойкость покрытий из разработанных материалов и прототипа к абразивному воздействию (истиранию) определяли по ГОСТ 20811-75 Материалы лакокрасочные. Метод определения прочности покрытий на истирание. Сущность метода состоит в воздействии на испытуемый образец потока сухого абразива(песка). Стойкость к изнашиванию оценивается по количеству абразива в кг, вызвавшего разрушение испытуемого образца.Составы абразивостойких композиционных Материалов1. ЭпоКсиДнЫЙ олигомер смола Э-412.ТерМопластиЧнь 1 Й хлорсоДержащий полимер смола ПХСа-ЛС 3. Функциональные Добавки пигмент наполнительтермопластичный хлорсоДержащий полимер терМопластичный полимерСРЗВНИТЕЛЬНЪПЕ характеристики ЗЗЯВЛЕННЬПХ СОСТЗВОВ И ПРОТОТИПХарактеристика заявляемые составы ХП прототип 1 П 1 П 1/ У /1 ЧП /1 П 1 Х Х Х 1 1 Адгезия балды 1 1 1 1 1 1 1 1 1 1 1 1 2 2. Твердость материала по маятниковому прибору типа М-1 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5 типа ТМА-(А) 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 3 Прааааааа Материала пр 50 55 60 60 60 60 60 60 60 60 60 55 50 ударе по прибору У-1, см 4. Эластичность материала 1 1 1 1 1 1 1 1 1 1 1 1 1 при изгибе, мм 5. Стойкость к статическому воздействию при температуре 20 12 С, ч воды 72 72 72 72 72 72 72 72 72 72 72 72 72 3 мас. раствора 1 ТаС 1 24 24 24 24 24 24 24 24 24 24 24 24 24 бензина 24 24 24 24 24 24 24 24 24 24 24 24 24 масла минерального 24 24 24 24 24 24 24 24 24 24 24 24 24 6 СТЧИКМТЬ К абраааааюму 0,25 1,5 2,5 2,0 1,3 1,3 1,7 1,7 1,8 1,8 2,3 0,5 2,0 воздеиствию, кг/мм 7 СТИКТЬ К ааааюпара 2 10 15 18 12 12 15 15 16 16 18 3 10 менным нагрузкам, циклы

МПК / Метки

МПК: C09D 127/00, C09D 163/02, C08L 27/00, C08L 63/00

Метки: покрытий, абразивостойкий, композиционный, материал

Код ссылки

<a href="https://by.patents.su/7-9398-abrazivostojjkijj-kompozicionnyjj-material-dlya-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Абразивостойкий композиционный материал для покрытий</a>

Предыдущий патент: Способ подземной селективной выемки полезного ископаемого

Следующий патент: Способ лечения миозита мышц спины

Случайный патент: Тормозная система железнодорожного транспортного средства