Композиционный материал для изготовления направляющей шпонки турбины

Номер патента: 6734

Опубликовано: 30.12.2004

Авторы: Калиниченко Александр Сергеевич, Выхота Сергей Олегович, Рукавичников Геннадий Аркадьевич, Бутенко Иван Петрович, Орленок Леонид Ильич, Кезик Виталий Яковлевич, Кобзарь Юрий Васильевич, Полуянович Владимир Михайлович

Текст

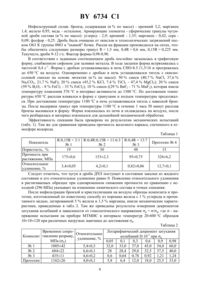

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ ШПОНКИ ТУРБИНЫ(71) Заявитель Белорусский национальный технический университет(72) Авторы Кобзарь Юрий ВасильевичКезик Виталий ЯковлевичКалиниченко Александр СергеевичВыхота Сергей ОлеговичРукавичников Геннадий АркадьевичБутенко Иван ПетровичПолуянович Владимир МихайловичОрленок Леонид Ильич(73) Патентообладатель Белорусский национальный технический университет(57) Композиционный материал для изготовления направляющей шпонки турбины на основе железоуглеродистых гранул и матрицы из медных сплавов, отличающийся тем, что он состоит из инфильтрованных медным сплавом слоев основного, образованного гранулами с радиусамии 0,15 при их соотношении 31, промежуточного, образованного гранулами с радиусами , 0,4 и 0,15 при их соотношении 1163, и антифрикционного,образованного гранулами с радиусамии 0,4 при их соотношении 137, причем основной и промежуточный слои имеют структуру взаимопроникающих каркасов, образованных гранулами и инфильтрованным медным сплавом, а антифрикционный слой имеет матричную макрогетерогенную структуру.(56)912767, 1982.1836479 3, 1993.1759934 1, 1992. Предлагаемое изобретение относится к области изготовления деталей энергетического машиностроения и может быть использовано при ремонте и реконструкции направляющих цилиндров и корпусов опор подшипников. Материалы (стали), которые применяются для изготовления цилиндров, фундаментных рам и направляющих при взаимном перемещении имеют высокие коэффициенты трения и не полностью защищены от коррозии. На поверхностях трения также образуются абразивные пленки - конгломераты, состоящие из пека, окислов железа, частиц тепловой изоляции, промышленной пыли, как следствие показания в зону трения парового конденсата, смазки и т.д. В результате силы трения, которые возникают при расширении (сужении) деталей конструкции, и воздействующие на фундамент и другие конструктивные узлы турбины, в 2-3 раза превышают расчетные. Улучшение условий работы и увеличение 6734 1 сроков эксплуатации оборудования может быть достигнуто уменьшением перестановочных усилий при расширении (сжатии) элементов конструкции, в первую очередь, цилиндров турбин. Частично эта задача решается применением антифрикционных вставок на опорных поверхностях корпусов подшипников, изготовленных из металлофторопластовой ленты 1. Но данное решение применимо только в условиях умеренных (100-120 С) температур и удельных нагрузок до 5 МПа. Для условий эксплуатации с большими удельными давлениями и температурами (продольные, поперечные и вертикальные шпонки) необходимо другое техническое решение. В процессе работы турбины существует неравномерность нагрева стенок цилиндров(конструктивная особенность) и неравномерность нагрева паропроводов вследствие дефектов эксплуатации, погрешностей монтажа, неучтенных релаксаций напряжений. Для компенсации неравномерных перемещений в радиальном направлении делают зазоры по бокам направляющих осевых и поперечных шпонок и их пазами в стойках подшипников(до 0,05 мм на сторону), а для предупреждения касания по верху зазоры в шпоночных пазах делают зазоры до 1,0 мм и более. Для пар трения с двухкорпусными цилиндрами зазоры делают еще большими (осевые зазоры с запасом до 3-4 мм, радиальные 1,5-2 мм). Наличие таких зазоров при эксплуатации турбины в процессе неравномерного теплового расширения приводит к появлению значительных (до 1,5106 Нм) поперечных крутящих моментов, которые передаются через шпоночную пару. Это, в свою очередь, накладывает ограничения на тепловое расширение элементов конструкции турбины. В связи с ограничением перемещения возникает вибрационная составляющая как результат разложения силового момента в осевом и радиальном направлениях. Поэтому существует необходимость получения технического решения, которое при ремонте или реконструкции турбины позволит устранить или существенно уменьшить вредное воздействие описанных явлений. Поиск его осложнен тем, что особенности режимов работы турбоагрегата (большие перестановочные усилия (до 400 МПа), высокие температуры (300-560 С), неравномерная и относительно низкая скорость скольжения) не позволяют использовать известные антифрикционные материалы и твердосмазочные покрытия. Известно 2 частичное улучшение условий работы пары трения при замене материала шпонки в узле корпус опоры подшипника - шпонка со стали на литой никелевый сплав,упрочненный каркасом из интерметаллидов вида 2 с покрытием из серебра и тантала и твердосмазочным покрытием на основе дисульфида молибдена. Но применение данного материала, который содержит остродефицитные и дорогостоящие компоненты, со сложной технологией изготовления, существенно удорожает ремонт турбоагрегата. А применение дисульфида молибдена накладывает ограничения по температурам эксплуатации на воздухе. Начиная с 220 С дисульфид молибдена на воздухе окисляется до трехокиси молибдена, которая является абразивом. Взаимодействием дисульфида молибдена с парами воды увеличивается коэффициент трения, а при низких скоростях скольжения такое взаимодействие сопровождается стоп-эффектом, при котором коэффициент трения многократно возрастает, скачком. Усилению стоп-эффекта способствуют твердые взвешенные в воздухе частицы (промышленная пыль). Известно решение 3, в соответствии с которым на поверхность шпонок из стали 45 или улучшенной стали 40 электролитически наносится 30-80 мкм покрытие из серебра,упрочненного окислами рения. При гальваническом нанесении серебра или его композиций прочное сцепление со стальной основой достигается только при применении цианистых электролитов. В отсутствие прочного сцепления покрытия и основы ожидаемый трибоэффект не наблюдается. Но применение высокотоксичных электролитов на станциях или ремонтных участках (цехах), не приспособленных к работе с токсичными веществами, недопустимо. А организация участков работы с цианистыми электролитами требует больших капитальных затрат. Кроме того, 45 и 40 обладают низким внутренним трением и, соответственно, низкой демпфирующей способностью. Поэтому решение по улучшению только триботехнических характеристик узла трения без снижения вибрационной 2 6734 1 нагрузки на него является частным (локальным) и не обеспечивает полного восстановления эксплуатационных возможностей такового. Демпфирующая способность металлических материалов определяется различной интенсивностью микропластической деформации отдельных участков структуры и ее возвратом в исходное состояние. Чем выше структурная и химическая неоднородность, тем,как правило, выше демпфирующая способность и сопротивление усталостному разрушению, особенно при возникновении резонансных колебаний. Ряд композиционных материалов, получаемых прессованием и спеканием каркаса из порошков на железной основе с последующей пропиткой медью или медными сплавами,обладают высокой демпфирующей способностью. Обладая высокой демпфирующей способностью, прочностью и износостойкостью, они имеют низкую пластичность, вязкость и высокие коэффициенты трения. Сложность их изготовления (прессование или шликерное заполнение объема заготовки, длительный период спекания их в специальных устройствах в вакууме, защитной газовой атмосфере или засыпке из специального сорбента, собственно пропитка, проводимая в вакууме или специальных средах по многоступенчатому технологическому режиму), ограничивает применение псевдосплавов в ремонте энергетического оборудования, а зачастую делает его неприемлемым. Известен композиционный материал 4 с удовлетворительной прочностью и износостойкостью при относительно низких температурах эксплуатации и смазке в соответствии с которым крупку твердого сплава - смешивают с медным или никелевым припоем,прессуют и спекают. После этого производят пропитку легкоплавким припоем до беспористого состояния. Однако этот способ также несвободен от достаточно сложных и дорогостоящих операций прессования и спекания исходного каркаса, а, кроме того, наличие в составе композита легкоплавкого припоя существенно ограничивает температурный диапазон применения изделия и не позволяет получить демпфирование колебаний. Известен композиционный материал 5, который обеспечивает повышение удельной вязкости поверхностных слоев за счет снижения содержания армирующих компонентов(карбида титана) и их частичного диспергирования. Но этот материал достаточно сложен в изготовлении, т.к. требует предварительного спекания исходного каркаса заданного гранулометрического состава подбора и изготовления пористой наружной огнеупорной оболочки из материала с меньшим термическим коэффициентом усадки, чем каркас из карбидов изготовление изолирующих перегородок, подвижных при заливке расплава, обеспечения температурно-временного режима диспергирования поверхностных слоев каркаса. Применение пропитывающего (инфильтрующего) расплава суперсплавов на основе никеля или кобальта при формировании данного композита не обеспечивает ни требуемых трибологических, ни требуемых демпфирующих свойств при изготовлении продольных шпонок. Известен композиционный материал 6 - прототип, на основе железо-углерод, который обладает большей прочностью и повышенной износостойкостью за счет дополнительного содержания кремния. Однако данный композиционный материал требует применения процесса прессования со значительными усилиями (до 5 т/см 2), что требует наличие уникальных прессов для производства деталей значительных размеров. Применение процесса пропитки для получения композита требует применения дорогостоящих порошков. Сам процесс спекания с пропиткой требует специальных контейнеров с плавким затвором. Несмотря на достаточно высокие значения предела прочности при изгибе демпфирующие характеристики остаются на невысоком уровне, что ограничивает применение таких композитов в узлах шпонок турбин, где имеются существенные вибрационные составляющие. Использование подобных композиционных материалов с армирующими элементами из железоуглеродистых сплавов не позволяет сформировать материал с необходимыми трибосвойствами, так как поверхностные слои состоят из пропитывающего неупрочненного металла. Происходящее диспергирование поверхности каркаса (дробление и уменьшение 3 6734 1 исходных зерен, не связанных с каркасом), которое упрочняет слои кермета, оказывается недостаточным для получения упрочненной антифрикционной структуры. Кроме того,применение описанного способа не снимает проблему замены технологически и аппаратурно сложного процесса формирования каркаса из железоуглеродистых гранул и его пропитки более легкоплавким металлом. Более того, изготовление инертной пористой огнеупорной оболочки только усложняет его. Задачей настоящего изобретения является разработка композиционного материала для изготовления направляющей шпонки турбины с улучшенными триботехническими свойствами и более высокой демпфирующей способностью. Поставленная задача достигается тем, что композиционный материал для изготовления направляющей шпонки турбины на основе железоуглеродистых гранул и матрицы из медных сплавов состоит из инфильтрованных медным сплавом слоев основного, образованного гранулами с радиусамии 0,15 при их соотношении 31, промежуточного, образованного гранулами с радиусами , 0,4 и 0,15 при их соотношении 1163, и антифрикционного, образованного гранулами с радиусамии 0,4 при их соотношении 137,причем основной и промежуточный слои имеют структуру взаимопроникающих каркасов,образованных гранулами и инфильтрованным медным сплавом, а антифрикционный слой имеет матричную макрогетерогенную структуру. Макроструктура композиционного материала для изготовления направляющей шпонки турбины изменяется послойно, но остается неизменной в пределах каждого слоя Заготовку детали направляющая шпонка турбины формируют инфильтрацией более легкоплавкого, чем армирующие элементы, металла (сплава), а спекание армирующих элементов, инфильтрацию расплава и его кристаллизацию проводят за один технологический цикл в литейной форме, для чего спекание армирующих элементов перед инфильтрацией проводят непосредственно в литейной форме в среде окисно-солевого расплава. Хорошим сочетанием прочностных и демпфирующих свойств обладают псевдосплавы с армирующими гранулами из железоуглеродистых сплавов при содержании легкоплавкой составляющей 15-25 об. . С увеличением концентрации этой составляющей до 3035 прочность снижается, но возрастает пластичность, вязкость и теплопроводность. Однако антифрикционные характеристики остаются неудовлетворительными, в частности, у них высокие коэффициенты трения. Лучшим сочетанием износостойкости, прирабатываемости и коэффициента трения обладают макрогетерогенные композиты с матричной структурой, а их применение позволяет реализовать безизносный режим трения, когда соотношение армирующих элементов и матрицы находятся в пределах 40-60 . Поэтому была выбрана структура композиционного материала, которая обеспечивала бы демпфирование вибрационных нагрузок, успешно противостояла нагрузкам трения,обеспечивала лучшие антифрикционные свойства в зоне контакта и легкость приработки. Наличие промежуточного слоя определялась необходимостью сглаживания термических напряжений, напряжений смятия, развивающихся в зоне выхода шпонки, перераспределения температурного напора, возникающего в момент приработки, что следует из особенности работы шпонки. Толщины отдельных слоев определялись размерами шпонки, шпоночных пазов и поверхностного контакта трибонапряжения. При этом было учтено, что в зоне контакта собственно трибонапряжения трансформируются в касательные - на глубине 0,3 а, где а расстояние между точками контакта на трущихся поверхностях, а также, что на глубине 0,5 а реализуется всестороннее сжатие. Во-вторых, отдельные слои должны равномерно распределять термические напряжения, возникающие при трении и при разогреве деталей в ходе эксплуатации оборудования. Расчеты напряжений были проведены по стандартным методикам. При ортогональной укладке идеальных сферических элементов в форму между гранулами радиусаобразуется пустота, в которую можно вписать сферу радиусом 0,4. Объ 4 6734 1 ем таких пустот составляет 47-43 общего объема. Смещение одного слоя относительно другого слоя сферических элементов на величинув горизонтальной плоскости приводит к появлению пустот двух размеров. В вертикальной плоскости образуются пустоты, в которые можно вписать сферы радиусом 0,4 и в плоскости под углом 30 образуются пустоты, в которые можно вписать сферы радиусом 0,15. Объем пустот при этом составляет 38-42 . Смещение гранул радиусомв вертикальной и горизонтальной плоскостях на величинуприводит к появлению пустот, в которые можно вписать только сферы радиусом 0,15. Объем пустот составляет 24-26 . При заполнении формы сферами у стенок дополнительно образуются пустоты, в которые могут быть вписаны сферы радиусом 0,2 и 0,075. Объем таких пустот составляет 5-8 . При заполнении форм сферическими гранулами различных линейных размеров при любом виде упаковки остаются незаполненные пустоты объемом 4-5 общего объема формы. А отклонение фактора формы от 1,0 до 0,80-0,96 дает дополнительный свободный объем от 6 до 12 . Благодаря высокой подвижности (текучести) сферических гранул и особенностям их взаиморазмещения закрытые поры не образуются. После инфильтрации расплава и его кристаллизации в первом наиболее углубленном слое содержится до 25 более легкоплавкого, чем армирующие элементы металла (сплава), во втором - до 32 и в третьем - 43-48 , чем достигается оптимальное соотношение армирующих элементов и инфильтрированного металла для достижения поставленной цели. Обеспечение жесткости каркаса армирующих элементов достигается их спеканием. При прочих равных условиях, спекание протекает тем интенсивней, чем больше кривизна поверхности спекаемых элементов, и чем она больше развита, что приводит к ускорению нарастания прочности контактов. Поэтому наиболее прочным будет первый слой и наиболее ослабленным антифрикционный, что в ходе инфильтрации расплава под его воздействием позволяет сформировать матричную структуру. Интенсивность спекания, прочность контактов зависят от избытка поверхностной энергии спекаемых частиц и от условий их чистоты, т.е. от условий облегчающих самодиффузию и гетеродиффузию в зоне контакта. При этом атомы более легкоплавкого металла быстрее диффундируют, чем атомы тугоплавкого. Процессы диффузии интенсивней протекают в жидкой фазе, особенно в случае образования т.н. свежих поверхностей, которые появились в результате обменных или окисно-восстановительных реакций. Таким свойствам в полной мере отвечают окисносолевые расплавы. Они обеспечивают защиту от окисления спекаемых поверхностей, их рафинирование, обладая более высокой плотностью, чем газы, они вытесняют их из пор и пустот, предохраняют от вспучивания, обеспечивают контактно-реактивное взаимодействие элементов твердой фазы и компонентов смеси, делая ее свежей вплоть до образования в зоне контакта жидкой фазы более легкоплавкого металла, облегчающего гетеродиффузию и, следовательно, спекание. Подбор компонентов окисно-солевого расплава производится на основе рядов активности металлов и по изменению изобарно-изотермического потенциала - протекание самопроизвольной реакции. Процесс спекания также интенсифицируется при введении в состав смеси компонентов с высокой диффузионной подвижностью по отношению к спекаемой фазе. Кроме того, применение такой среды при спекании способствует более равномерному прогреву элементов, защищает их от перегрева, припекания, недопекания и образования корки. Композит формируется инфильтрацией расплава металла в пустоты, образованные армирующими элементами, при этом повышается его прочность и другие эксплуатационные свойства. При наличии ослабленных зон контакта спеченной армирующей фазы или их разрушении структура взаимопроникающих каркасов сменяется матричной. Этому способствует более низкая плотность армирующих элементов, чем расплава. В нашем случае это позволяет в антифрикционном слое перейти от жесткой структуры каркасов к более подвижной - матричной, которая, кроме всего прочего, обладает лучшей прирабатываемостью и при меньшем содержании армирующих элементов и способна включать в матрицу продукты износа, не изменяя при этом своих свойств. 5 6734 1 Инфильтруемый сплав бронза, содержащая (впо массе) - кремний 3,2 марганец 1,4 железо 0,95 медь - остальное. Армирующие элементы - сферические гранулы чугунной дроби состава (впо массе) углерод - 2,9 кремний - 1,35 марганец - 0,42 сера 0,09 фосфор - 0,25. Дробь была очищена от окислов и технологических загрязнений песком 63 К группы 0063 в пьяной бочке. Рассев на фракции производился на ситах, чтобы обеспечить следующие размеры гранул 1,5 мм, 0,40,6 мм, 0,150,225 мм. Текучесть дроби 9-12 г/с. Фактор формы 0,98-0,90. В соответствии с заданным соотношением дробь послойно засыпалась в графитовую форму, снабженную сифоном для заливки металла. В ходе засыпки форма встряхивалась с частотой 0,4 с-1. Форма с дробью устанавливалась в печь СНО-8.5.11,5/16 и прогревалась до 650 С на воздухе. Одновременно с дробью в печь устанавливался тигель с окисносолевой смесью на основе эвтектик (впо массе) 50 смеси (40,7, 37,623, 21,7) 20 смеси (45,2, 7,43 - 47,42) 20 смеси(5923 - 83 - 332) 10 смеси 292 - 712), которая имела температуру плавления 576 С и интервал активности до 1300 С. По достижении температуры 650 С расплав вливался в форму с гранулами и подъем температуры продолжался. При достижении температуры 1180 С в печь устанавливался тигель с навеской бронзы. После выдержки гранул при температуры 1180 С в течение 1 часа 30 минут расплав бронзы выливался в форму. Форма извлекалась из печи и охлаждалась на воздухе, после чего разбиралась и материал извлекался для дальнейшей механической обработки. Эффективность спекания была проверена по результатам механических испытаний(табл. 1). Там же для сравнения приведена прочность железного каркаса, спеченного в атмосфере водорода. Таблица 1 Показатель Пористость,15 Прочность при 1750,6 1532,3 950,75 3266,2 растяжении, МПа Относительное 3,40,05 4,20,1 0,820,06 12,70,1 удлинение,Следует отметить, что чугун в дроби ДЧЛ поступает в состоянии закалки из жидкого состояния и его относительное удлинение равно 0. Появление относительного удлинения в растягиваемых образцах при одновременном снижении прочности по сравнению с исходной (296 МПа) указывает на изменение химического состава в точках спекания. После инфильтрации бронзой и кристаллизации на воздухе образцы композита и прототип, изготовленный по известному способу из порошка железа с 1 углерода и пропитанного медью, легированной 5 железа и 1,5 марганца, имели механические характеристики, приведенные в табл. 2. Там же приведены результаты измерения декрементов затухания колебаний в зависимости от гомологического напряжения/, где- напряжение испытания на приборе МТМИС в интервале температур 20-600 С образцов 1010120 при различных нагрузках маятника до достижения . Таблица 2 Временное сопроЛогарифмический декремент затухания Относительное Композит тивление разрыву,колебаний 10-3 приудлинение,МПа (в) 0,05 0,1 0,3 0,6 0,9 0,98 1 100542 5,40,3 32,0 33,0 37,0 45,0 54,0 60,0 2 68422 6,60,1 28 28,4 29,0 32,5 37,5 40,0 3 43511 4,60,2 0,6 0,64 0,78 0,92 1,21 1,24 Прототип 116226 4,00,1 5,8 6,4 12,0 18,0 25,5 33,0 6 6734 1 Триботехнические свойства образцов определялись при плоскопараллельном возвратно-поступательном движении сферического индентора 16 мм, изготовленным из стали 45 твердостью 55 э. Скорость скольжения 0,1 м/мин. Результаты испытаний приведены в табл. 3. Таблица 3 Композит Температура, Нагрузка С антифрикционным слоем ( 3) Прототип МПа С Коэффициент КоэффициИзносостойкость Износостойкость трения ент трения 12 9 20 0,1 0,32 6,110 4,210 20 12 9 400 0,09 0,36 210 1,210 13 8 20 0,08 0,28 810 4,310 500 13 7 400 0,08 0,22 3,510 4,910 Для испытаний в производственных условиях узла трения направляющая шпонка корпус подшипника были изготовлены направляющие шпонки из заявляемого композиционного материала размером 2540250 мм с основным радиусом гранул 1,5 мм. Испытания, проведенные в течение 1998-1999 гг. на Минских ТЭЦ-3 и ТЭЦ-4, подтвердили высокие эксплуатационные характеристики предлагаемого материала. Из результатов приведенных испытаний следует, что предлагаемое техническое решение по сравнению с прототипом обладают следующими преимуществами обеспечивает улучшение условий эксплуатации узла трения за счет высокой демпфирующей способности устранения вибрации и повышения триботехнических свойств пар трения обеспечивает получение композиционного материала инфильтрацией металла с высокими техническими средствами за один технологический цикл на стандартном термическом оборудовании удешевляет и ускоряет процесс изготовления деталей и процесс проведения ремонта или реконструкции паровых (газовых) турбин применение данного технического решения расширяет ремонтные возможности по другим антифрикционным узлам энергетического оборудования. Источники информации 1. РД 34.30.506-90. Методические указания по нормализации тепловых расширений цилиндров паровых турбин тепловых электростанций. - . ВТИ, 1991. 2. А.с. СССР 1339324, МПК 16 С 33/12. - Опубл. 1987. 3. Дон Э.А., Авруцкий Г.Д., Михайлова А.Н., и др. Совершенствование (восстановление) показателей температурных расширений цилиндров паровых турбин при пускоостановочных режимах // Электрические станции. -2. - 1999. - С. 12-15. 4. Пат. Японии 48-34652, С 22 С 9/00. - Опубл. 23.10.1973. 5. Л.И. Тучинский. Композиционные материалы, получаемые методом пропитки. - . Металлургия, 1988. - С. 178-180. 6. Керметы / Под ред. Дж.Р. Тинкло и У.В. Крендалла. - . Иностранная литература,1962. - С. 168-227. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B22F 7/01

Метки: направляющей, турбины, шпонки, композиционный, материал, изготовления

Код ссылки

<a href="https://by.patents.su/7-6734-kompozicionnyjj-material-dlya-izgotovleniya-napravlyayushhejj-shponki-turbiny.html" rel="bookmark" title="База патентов Беларуси">Композиционный материал для изготовления направляющей шпонки турбины</a>

Предыдущий патент: Способ лечения нейропатической формы синдрома диабетической стопы в стадии гангрены

Следующий патент: Роторно-поршневой двигатель Виталия Верзенко

Случайный патент: Гаечный трещоточный ключ