Устройство для термо-газодинамического напыления материалов

Номер патента: 16266

Опубликовано: 30.08.2012

Авторы: Шараховский Леонид Иванович, Шараховский Александр Иванович

Текст

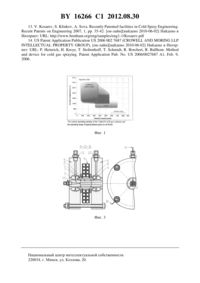

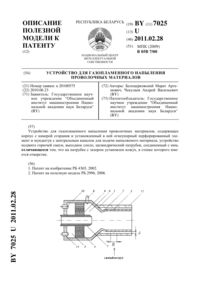

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявители Шараховский Леонид Иванович Шараховский Александр Иванович(72) Авторы Шараховский Леонид Иванович Шараховский Александр Иванович(73) Патентообладатели Шараховский Леонид Иванович Шараховский Александр Иванович(57) Устройство для термо-газодинамического напыления материала, содержащее источник сжатого транспортирующего газа, связанный с дозатором-питателем, соединенным с сопловым узлом, и источник сжатого технологического газа, отличающееся тем, что сопловой узел включает прочный, рассчитанный на рабочее давление применяемых газов,корпус, в который последовательно помещены и соосно пристыкованы друг к другу три секции, а именно подводящая секция, присоединенная трубопроводом к выходу из дозатора-питателя транспортирующего газа с газовзвесью напыляемого материала, трансзвуковая секция, выполненная цилиндрической или конической с углом раскрытия конуса при 16266 1 2012.08.30 вершине до 1 градуса, и коническая сверхзвуковая секция, расширяющаяся к выходу, как сопло Лаваля, с углом раскрытия конуса большим, чем у трансзвуковой секции, при этом трансзвуковая секция выполнена в виде трубы с электропроводящими и газопроницаемыми, например пористыми, стенками и помещена внутрь обмотки индуктора, подключенного к электрическому генератору токов высокой частоты, а полость прочного корпуса соединена магистралью с источником сжатого технологического газа. Изобретение относится к области напыления дисперсных материалов с целью получения износостойких, термостойких, коррозионно-стойких и других покрытий деталей машин и конструкций со специальными свойствами. Термическое напыление дисперсных материалов является важной и перспективной областью современной технологии с широко развитым во многих странах производством как основного, так и сопутствующего оборудования и материалов. К настоящему времени известно большое разнообразие напылительного оборудования, реализующего множество технологических принципов этого процесса 1-4. Наиболее наглядно это разнообразие можно представить согласно 4 в координатах температура и скорость частиц материала в процессе напыления (фиг. 1). Эти параметры являются наиболее важными, определяющими виды напыляемых материалов и качество получаемых покрытий в отношении плотности и адгезии к напыляемой поверхности. На фиг. 1 изображены области параметров современных технологий по температуре и скорости частиц напыляемых материалов согласно 4. На фиг. 2 - принципиальная схема устройства, реализующего предлагаемый метод при высокочастотном индукционном нагреве. Как видно из фиг. 1, плазменное оборудование позволяет достигать наиболее высоких температур частиц, но скорость их ограничена диапазоном 70-350 м/с, так как известные напылительные плазмотроны позволяют вводить дисперсный материал в плазменную струю только за соплом, в поперечном к струе направлении. Из-за низкой плотности плазмы частицы материала ускоряются здесь неэффективно, а наиболее крупные и тяжелые пробивают струю и уходят из нее. Чтобы устранить этот недостаток, фирма - разработала напылительный плазмотрон -200 с осесимметричным вводом материала с трех сторон, достигнув таким образом скоростей частиц до 550 м/с 4 (фиг. 1). Однако и это не позволило достигнуть скоростей, характерных для оборудования пламенного высокоскоростного кислородно-топливного напыления, впервые разработанного Браунингом (оборудование для -процесса --) 3, - 700 м/с и тем более для оборудования газодинамического холодного напыления (согласно 4 термину, иногда применяемому к этому процессу за рубежом) - 850 м/с и более 1-4. Еще одна попытка улучшения параметров плазменного напылительного оборудования представлена в 5. Здесь авторы использовали для ввода дисперсного материала кольцевую коническую струю транспортирующего газа, окружающую осевую цилиндрическую плазменную струю, генерируемую плазмотроном высокого давления с рабочим давлением 0,2-0,4 МПа. Коническая струя с частицами материала сужается по направлению к выходу из аппарата, смешиваясь с центральной плазменной струей и ускоряясь вместе с ней внутри профилированного или непрофилированного сопла за счет перепада давления в аппарате и наружной атмосфере. Недостатком этой конструкции является то, что частицы материала вводятся в плазменную струю хотя и симметрично, но с периферии, перемешиваясь с ней вдоль потока по мере движения. Поэтому концентрация твердых частиц в пограничных слоях потока, взаимодействующих со стенками сопла, особенно высока, и защита его стенок от воздействия горячего двухфазного потока практически отсутствует, что подвергает сопло 2 16266 1 2012.08.30 интенсивному износу. Кроме сопла анод плазмотрона работает также в очень теплонапряженных условиях из-за его малых размеров, ограниченных одетым на него коническим соплом для подачи дисперсного материала, при высокой температуре и давлении плазмы во внутреннем канале очень малого диаметра, где горит электрическая дуга, и очень ограниченном газовом охлаждении по наружной поверхности. Еще одним неблагоприятным обстоятельством является то, что в такой конструкции температура струи с частицами всегда сильно превышает температуру окружающих ее охлаждаемых стенок сопла - тепловой поток здесь направлен от плазменной струи к стенкам сопла. При попадании даже слегка оплавленных частиц материала на более холодные стенки это стимулирует их застывание и примерзание к холодной поверхности, нарушая работу сопла. Так как ускорение потока в данной конструкции происходит за счет расширения газа с одновременным падением давления и плотности в направлении к выходу, это уменьшает эффективность ускорения частиц потоком, поскольку они ускоряются силой аэродинамического сопротивления, а эта сила пропорциональна плотности потока. Значительное отставание частиц по скорости от газа внутри геометрического сопла убедительно показано в 6 численным моделированием, причем оно формируется в сужающейся части, а затем мало уменьшается в сверхзвуковой. Чтобы уменьшить это отставание и улучшить прогрев частиц за счет увеличения времени пребывания в дозвуковой части потока высокой плотности, в 7 предложено снабдить сопло удлиненной дозвуковой предкамерой перед сужающейся секцией сопла Лаваля. Известно устройство для газодинамического напыления, запатентованное в СССР согласно патенту 1674585 от 19 октября 1989 года Устройство для нанесения покрытий напылением 8 и в США согласно патенту США 5 302 414 от 12 апреля 1994 года 9, принятое нами за прототип. Еще одно очень похожее устройство запатентовано в 10, отличается практически только некоторыми заявленными размерными соотношениями (отношением площадей газовых трактов). В этих устройствах формируется двухфазная струя с частицами дисперсного материала, обладающая скоростью до 1200 м/с и температурой до 650 С, достаточно низкой, чтобы предотвратить оплавление поверхности частиц при их размере до 200 мкм. Авторы 10 нашли, что это устройство наиболее эффективно при размерах частиц дисперсного материала более 50 мкм. В устройствах 8-10 содержится внешний нагреватель типа резистивного теплообменника для нагрева потока технологического чистого газа без частиц, а перед сужающейся частью сопла смонтирована смесительная форкамера, перегороженная перфорированной диафрагмой и соединенная с двумя параллельными пневмопроводами. При этом в центральное отверстие диафрагмы помещен подвод первого пневмопровода транспортирующего газа с частицами материала, а весь объем смесительной камеры перед диафрагмой соединен со вторым пневмопроводом, подводящим горячий технологический газ от нагревателя. Таким образом, струя транспортирующего газа с частицами окружена в форкамере параллельными струями горячего технологического газа, которые смешиваются и поступают в сужающуюся часть сопла Лаваля. Серьезным недостатком такой конструкции является интенсивное абразивное воздействие твердых частиц на сопло, особенно на его самое узкое критическое сечение, что приводит к его ускоренному износу, увеличению диаметра и нарушению газодинамического режима. Предотвратить это воздействие в данной конструкции невозможно, так как подача воздуха в виде нескольких спутных струй во входную часть сопла неизбежно вызывает интенсивную турбулизацию и быстрое перемешивание осевой запыленной струи с периферийными струями чистого воздуха с образованием на стенках сопла запыленного твердыми частицами пограничного слоя, механически интенсивно взаимодействующего с материалом стенки. Эта проблема является типичной для сопла Лаваля, в котором самое 3 16266 1 2012.08.30 узкое критическое сечение всегда характеризуется локальным максимумом плотности тока( - плотность газа,- его скорость), приводящим к максимальному обмену тепловой и механической энергией именно в этом сечении, наиболее нагруженном, как это известно из практики ракетных двигателей. Кроме того, численным моделированием 11 и экспериментами 12 показано, что для эффективного разгона частиц и уменьшения их отставания от газа, а также прогрева, разгон целесообразно проводить в потоке с высокой плотностью, а для этого хорошо иметь удлиненный трансзвуковой участок разгона. Кроме того, прогрев частиц также более эффективен в дозвуковой части сопла с высокой плотностью тока, чем всверхзвуковой 13. Для компенсации этого эффекта в 14 предложено дополнительно прогревать частицы в сверхзвуковой части микроволновым излучением,что существенно усложняет устройство. Целью настоящего изобретения является улучшение качества и технологических возможностей оборудования для высокоскоростного газодинамического напыления в сторону расширения гаммы наносимых материалов с обеспечением возможности нанесения более тугоплавких и твердых компонентов по сравнению с применяемыми сегодня за счет достижения более высоких температур и скоростей двухфазной струи при одновременном уменьшении абразивного воздействия напылительной струи на напылительное устройство. Поставленная цель достигается тем, что в устройстве для напыления материалов, содержащем источники сжатых технологического и транспортирующего газов, дозаторпитатель и сопловой блок, последний выполнен состоящим из трех составных частей,пристыкованных последовательно и соосно один к другому, а именно подводящей секции,присоединенной трубопроводом к выходу из дозатора-питателя, цилиндрической или конической трансзвуковой секции с углом раскрытия конуса при вершине до 1 градуса, выполненной из электропроводящего и газопроницаемого, например, пористого материала и помещенной внутрь прочного корпуса, соединенного магистралью с источником технологического чистого газа без частиц и рассчитанного на рабочее давление применяемых газов, при этом трансзвуковая часть вместе с корпусом помещена также внутрь обмотки индуктора, подключенного к электрическому генератору переменного тока, и, наконец,выходной конической сверхзвуковой секции, расширяющейся к выходу, с углом раскрытия большим, чем у трансзвуковой секции. На фиг. 2 изображено предложенное устройство. Оно содержит трубчатый корпус из диэлектрика 1, рассчитанный на рабочее давление газопроницаемый, например пористый,канал 2, размещенный внутри этого корпуса и зажатый между секцией 3 подвода транспортирующего газа с газовзвесью материала и сверхзвуковым соплом 4 крепежные фланцы 5 и 6 уплотнения 7 и 8 индуктор 9, выполненный, например, из медной водоохлаждаемой трубки штуцеры подвода транспортирующего газа с материалом 10 и подвода технологического чистого газа без материала 11 и 12. Штуцер 10 соединен пневмопроводом с дозатором-питателем 13 и далее с регулятором давления 14 и источником сжатого транспортирующего газа 15. Штуцеры 11 и 12 соединены пневмопроводами с регулятором давления 16 и далее с источником сжатого технологического газа 17. Индуктор 9 соединен проводами с источником электропитания высокой частоты 18 и охлаждается проточной водой из водопровода или от отдельного насоса, которые на схеме для упрощения не показаны. На фиг. 3 это же устройство показано отдельно, без коммуникаций и в увеличенном масштабе. Оно работает следующим образом. Транспортирующий газ из источника 15 через регулятор давления 14 поступает в дозатор-питатель 13 и далее вместе с частицами напыляемого материала через штуцер 10 попадает в осевой канал подводящей секции 3, образуя осевую запыленную струю. Технологический газ из источника 17 через регулятор давления 16 поступает в подводящие штуцеры 11 и 12 и далее через каналы во фланцах и рубашках охлаждения сопла и подводящей секции поступает в пространство между диэлектрической стенкой корпуса 1 и пористой стенкой трансзвуковой секции 2, фильтру 4 16266 1 2012.08.30 ется через поры этой секции и вдувается в пограничные пристенные слои внутри канала,образуя пристенный пограничный слой чистого газа без частиц, и далее вместе с приосевой запыленной струей выходит через сопло в атмосферу. После включения электрического генератора высокой частоты пористая металлическая секция, изготовленная из порошков, например, вольфрама, молибдена, нихрома, нержавеющей стали или других металлов или сплавов, нагревается до температуры, определяемой мощностью генератора и величиной расхода газа, продуваемого через секцию и охлаждающего ее. После включения нагрева расходы технологического и транспортирующего газов регулируются регуляторами давления 14 и 16 таким образом, чтобы полное давление в трансзвуковой секции превысило атмосферное более чем в 2,1 раза. Это необходимо для достижения звукового перепада на выходе из канала трансзвуковой секции в выходную, сверхзвуковую 4. Звуковой перепад зависит от показателя адиабаты для используемого газа и равен 21 Здесь- показатель адиабаты, 1 - полное давление в трансзвуковой секции, 2 - давление на выходе из сопла (атмосферное). Для азота при температуре 300 К 1,4 и 1/21,892, а для гелия 1,667 и 1/22,053. При повышенной температуреизменяется, но в рассматриваемом диапазоне температур до 3100 К критическое отношение давлений для рассматриваемых газов - азота, гелия и водорода - изменяется в пределах от 1,7 до 2,05. Внутренний канал трансзвуковой секции из технологических соображений может быть изготовлен коническим с углом до 1 при вершине, с расширением в сторону выхода газа. Это не помешает получить критический перепад давления на канале и достигнуть на его выходе звуковой скорости при интенсивном вдуве, так как толщина пограничных слоев на стенках увеличивается к выходу, благодаря чему эффективное проходное сечение канала при достаточном вдуве в пограничные слои всегда можно сделать уменьшающимся. После достижения скорости звука на выходе из трансзвуковой секции поток попадает в обычное геометрическое сопло, где расширяется до атмосферного давления, достигая сверхзвуковой скорости. Удобством работы с подобным сопловым блоком является то, что его части могут быть изготовлены из различных материалов. Так, наиболее холодная, но нагруженная интенсивным абразивным воздействием двухфазного потока подводящая секция может быть изготовлена из специальной стали с высоким сопротивлением абразивному износу. Наиболее горячая пористая трансзвуковая секция может быть изготовлена методами порошковой металлургии из вольфрама, молибдена, нержавеющей стали, нихрома и других материалов с учетом технологических требований к режиму напыления. Сверхзвуковая коническая часть с относительно высокой температурой торможения на стенках также может быть изготовлена со специальным внутренним съемным вкладышем из молибдена или вольфрама, что облегчает их замену и удешевляет эксплуатацию. Итак, в данной заявке предлагается ускорять поток не геометрическим, а расходным и тепловым воздействием, постепенно вводя дополнительный расход газа и тепловую энергию по длине трансзвукового канала. Это будет не только ускорять газовый поток в канале, но и оттеснять двухфазный поток к оси струи, уменьшая концентрацию частиц на периферии и увеличивая на оси. При достаточном дополнительном подводе газа, ввиду нарастания толщины пограничного слоя по длине канала, звуковая скорость будет достигнута на выходе из канала. Далее переход через скорость звука и разгон до сверхзвуковых скоростей может быть произведен с помощью обычного геометрического воздействия, в традиционном сопле Лаваля. Такой подход позволит осуществить плавный разгон газа с частицами до скорости звука на длинном входном участке с высокой плотностью газового потока, при уменьшении за счет этого ускорения газа и сближении скорости частиц и газа,а затем окончательно сформировать сверхзвуковой поток в выходной части сопла. 5, он-лайннайдено 2010-06-02 Найдено в ИнтернетТ. ,. , ., , .-.. .2006/0040048 1, . 23, 2006. 8.11674585 (Институт теоретической и прикладной механики СО АН СССР) 198910-19. Авт. свид. СССР 1674585 1, МПК 23 26/00, 19.10.1989. Устройство для нанесения покрытий напылением / А.Н.Папырин, А.П.Алхимов, В.Ф.Косарев // Бюл.18. 15.05.1993. 9.5 302 414 1994-04-125 302 414,12, 1994. -/ . Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: C23C 26/00

Метки: термо-газодинамического, материалов, устройство, напыления

Код ссылки

<a href="https://by.patents.su/7-16266-ustrojjstvo-dlya-termo-gazodinamicheskogo-napyleniya-materialov.html" rel="bookmark" title="База патентов Беларуси">Устройство для термо-газодинамического напыления материалов</a>

Предыдущий патент: Кратцер-кран

Следующий патент: Измельчитель рулона стебельчатых кормов

Случайный патент: Ходоуменьшитель тягово-транспортного средства