Способ изготовления электромагнитного экрана из радиопоглощающего материала

Номер патента: 13100

Опубликовано: 30.04.2010

Авторы: Гольдаде Виктор Антонович, Пинчук Леонид Семенович, Банный Виктор Анатольевич

Текст

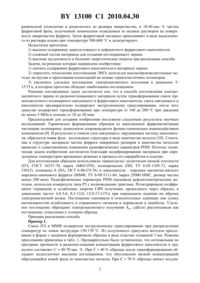

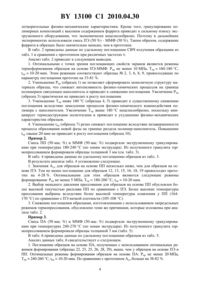

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОМАГНИТНОГО ЭКРАНА ИЗ РАДИОПОГЛОЩАЮЩЕГО МАТЕРИАЛА(71) Заявитель Государственное научное учреждение Институт механики металлополимерных систем имени В.А. Белого Национальной академии наук Беларуси(72) Авторы Гольдаде Виктор Антонович Банный Виктор Анатольевич Пинчук Леонид Семенович(73) Патентообладатель Государственное научное учреждение Институт механики металлополимерных систем имени В.А. Белого Национальной академии наук Беларуси(57) Способ изготовления электромагнитного экрана из радиопоглощающего материала,включающий смешивание термопластичного полимерного связующего и ферритового наполнителя и последующее термоформование, отличающийся тем, что смесь подвергают экструзивному гранулированию, а термоформование осуществляют при температуре от 160 до 260 С и давлении не менее 5 МПа в течение от 10 до 20 мин. Изобретение относится к области создания средств защиты от электромагнитного излучения и может быть использовано в радиотехнике и электронике, а также при производстве изделий бытового и специального назначения. Массовая эксплуатация радиотехнических устройств породила в 21 веке глобальную экологическую проблему электромагнитной безопасности 1, а также технические проблемы электромагнитной совместимости радиоэлектронной техники и систем защиты информации. Радиопоглощающие материалы (РПМ) и электромагнитные экраны (ЭМЭ) на их основе, первоначально применявшиеся лишь при конструировании объектов военной техники, малозаметных для радиолокационных систем обнаружения, стали эффективным средством решения этих проблем. Задачу защиты людей и техники от электромагнитного излучения (ЭМИ) решают следующими способами и средствами. Широко используют многослойные РПМ, в которых каждый слой выполняет определенную целевую функцию. Известны ЭМЭ, выполненные из чередующихся отражающих 13100 1 2010.04.30 и поглощающих ЭМИ слоев, в которых поглощающие слои выполнены из ферритовых или других металлсодержащих материалов а. с. СССР 1774532, МПК Н 05 12/00, 1990 а. с. СССР 1786567, МПК 01 17/00, 1990353923, МПК 01 17/00, 1990. Такой же принцип реализован в устройстве 2181898, МПК 01 17/00, 1987, которое представляет собой листовой многослойный поглотитель, состоящий из слабо проводящей ткани, к внутренней стороне которой приклеен слой пенистого поглощающего материала, покрытого тонким слоем алюминия. Такой экран обеспечивает достаточно хорошее поглощение в СВЧ-диапазоне, но нетехнологичен и трудоемок в изготовлении. Большое распространение получили ЭМЭ на основе углеродсодержащих материалов 2287836, МПК 01 17/00, 19935438333, МПК 01 17/00, 19946082942,МПК 01 17/00, 1994. Одним из таких устройств является поглотитель ЭМИ, состоящий из нитей углеродсодержащего материала 1790795, МПК 01 17/00, 1990. Такой поглотитель работает в широком диапазоне длин волн, но содержит сравнительно небольшое количество проводящего материала со сложной ориентировкой нитей, что резко снижает уровень поглощения. Многослойную структуру имеет поглотитель ЭМИ, выполненный в виде пакета чередующихся слоев, одни из которых образованы волокнистыми углеродсодержащими фрагментами, а другие - слоями изолирующего материала Патент РФ на полезную модель 14751, МПК 01 17/00, 2000. Такой поглотитель характеризуется достаточно высокими поглощающими свойствами, но его конструкция довольно громоздка и сложна в изготовлении. По технико-экономическим критериям наиболее перспективными средствами радиозащиты считают РПМ на основе функционально наполненных термопластов 2-4. Природа наполнителя, его дисперсность, а также технология формирования РПМ определяют радиофизические характеристики ЭМЭ. Чаще всего в качестве наполнителей в РПМ используют металлические, графитовые и ферромагнитные частицы разных размеров и формы. Известен способ приготовления РПМ 5, включающий последовательную загрузку полимерного связующего (синтетический клей на основе латекса) и магнитного наполнителя (порошкообразный феррит или карбонильное железо) в смеситель и их перемешивание вращающимися приспособлениями. Способ позволяет получить ЭМЭ в виде эластичного покрытия, однако при малой его толщине эффективность поглощения радиоволн недостаточно высока. Известен способ получения экрана из РПМ 6, включающий заливку в форму слоя вспененного материала и второго слоя вспененного материала с распределенными в нем частицами проводящего материала, герметизацию формы и ее вакуумирование. В результате получают закрытопористую структуру, содержащую равномерно распределенные в ее объеме проводящие частицы. Таким способом можно получать эластичный ЭМЭ толщиной не более 2,5 мм, механическая прочность которого недостаточно высока, что сужает область его применения. Известен многослойный радиопоглощающий элемент 7, наружный слой которого выполнен из композита на основе полимерного связующего и ферромагнитного наполнителя с содержанием последнего, близким к заявляемому объекту. Однако цель указанного изобретения состояла в регулировании коэффициента отражения, а данные по удельному поглощению электромагнитных волн отсутствуют. Наиболее близкий по технической сущности способ изготовления ЭМЭ из РПМ описан в патенте 8. Полученные по этому способу экраны предназначены для поглощения ЭМИ в диапазоне СВЧ излучения. Способ состоит в смешении полимерного связующего(9-13 мас. ) и ферритового наполнителя (87-91 мас. ) и нанесении из этой смеси радиопоглощающего покрытия на подложку. В качестве наполнителя используют ферритовый материал, содержащий 60-90 мас.феррита, полученного по высокотемпературной ке 2 13100 1 2010.04.30 рамической технологии и размолотого до размера микрочастиц, и 10-40 мас.частиц ферритовой фазы, полученной химическим осаждением из водных растворов на поверхность микрочастиц феррита. Затем ферритовый материал прокаливают в виде выделенного из раствора осадка при температуре 500-600 С и дезагрегируют. Недостатки прототипа 1) высокое содержание дорогостоящего и дефицитного ферритового наполнителя 2) сложный состав материала для создания поглощающего экрана 3) высокая трудоемкость и большие энергетические затраты при реализации способа. Задачи, на решение которых направлено изобретение 1) снизить содержание ферритового наполнителя в материале экрана 2) упростить технологию изготовления ЭМЭ, используя высокопроизводительные методы экструзии и прессования композиций на основе термопластичных полимеров 3) увеличить удельное поглощение электромагнитного излучения в диапазоне 515 ГГц, в котором прототип обладает наибольшим поглощением. Решение поставленных задач достигается тем, что в способе изготовления электромагнитного экрана из радиопоглощающего материала путем термоформования смеси термопластичного полимерного связующего и ферритового наполнителя, смесь связующего и наполнителя предварительно подвергают экструзионному гранулированию, после чего гранулят подвергают термоформованию при температуре от 160 до 260 С при давлении не менее 5 МПа в течение от 10 до 20 мин. Предпосылкой для создания изобретения послужили следующие результаты научных исследований. Термическое формирование образцов из наполненных ферромагнитными частицами полимерных композитов сопровождается физико-химическим взаимодействием компонентов 9. В результате в тонком слое связующего, окружающем частицу наполнителя, образуется новая фаза - коллоидные структуры в виде наночастиц металла 10. Сочетание в структуре материала частиц феррита микронных размеров и наночастиц металлов приводит к существенному изменению радиофизических параметров РПМ. Поэтому техническая задача изобретения достигается благодаря модифицированию материала при определенных температурно-временных режимах в процессе его переработки в изделие. Для изготовления образцов использовали термопласты полиэтилен низкой плотности(ПЭ, ГОСТ 16337-70, марка 16803-070), полипропилен (ПП, ТУ 6-05-1105-73, марка 21012), полиамид 6 (ПА, ОСТ 6-06-С 9-76) и наполнители - порошки магнитно-мягкого марганец-цинкового феррита (ММФ, ТУ 6-09-5111-84, марка 25000 НМС, размер частиц менее 200 мкм). Радиофизические параметры РПМ оценивали рефлектометрическим методом, используя измеритель типа Р 2 с волноводными трактами. Регистрировали коэффициент отражения и ослабление энергии СВЧ излучения, прошедшего через образец, в диапазонах частот 4,0-5,6 8,3-12,0 12,0-17,4 ГГц при нормальном падении на образец электромагнитной волны. Поглощение оценивали в относительных единицах как сумму интенсивностей ослабленного и отраженного сигналов и переводили в децибелы. Удельное поглощение образцами электромагнитного излучения Ауд (дБ/см) рассчитывали как поглощение, отнесенное к толщине образца. Примеры реализации способа. Пример 1. Смесь ПЭ и ММФ подвергали экструзионному гранулированию при распределении температур по зонам экструдера 130-170 С. Из полученного гранулята методом прессования в форме с нагревом формировали образцы в виде пластин толщиной 3 мм. Режимы прессования приведены в табл. 1. Предварительно было установлено, что оптимальная по критерию прочности и радиопоглощения концентрация ферритового наполнителя в грануляте составляет С 40-70 мас. . При С 40 образцы после термоформирования обладают недостаточно высоким поглощением, что обусловлено низкой концентрацией образующейся новой фазы из наночастиц металла. При 70 образцы имеют неудов 3 13100 1 2010.04.30 летворительные физико-механические характеристики. Кроме того, гранулирование полимерных композиций с высоким содержанием феррита приводит к сильному износу экструзионного оборудования, что экономически нецелесообразно. Поэтому в дальнейших экспериментах использовали смесь ПЭ (50 ) - ММФ (50 ). Таким образом, содержание феррита в образцах было значительно меньше, чем в прототипе. В табл. 2 приведены данные по удельному поглощению СВЧ излучения образцами из табл. 1 в сравнении с прототипом при различных частотах . Анализ табл. 2 приводит к следующим выводам. 1. Оптимальными с точки зрения поглощающих свойств экранов являются режимы термоформования образцов на основе ПЭ-ММФ Рпр не менее 10 МПа, Тпр 160-180 С,пр 10-20 мин. Этим режимам соответствуют образцы 2, 3, 6, 8, 9, превосходящие по параметру поглощения прототип на 33-81 . 2. Уменьшение Рпр (образец 1) не позволяет сформировать монолитную структуру материала образца, что снижает интенсивность физико-химических процессов на границе полимерное связующее-наполнитель и приводит к снижению поглощения. Увеличение Рпр(образец 3) практически не приводит к росту поглощения. 3. Уменьшение Тпр ниже 160 С (образцы 4, 5) приводит к существенному снижению поглощения вследствие замедления процессов физико-химического взаимодействия полимера с наполнителем. Увеличение Тпр выше 180 С нецелесообразно, поскольку инициирует термодеструкцию полиэтилена и приводит к ухудшению физико-механических характеристик образцов. 4. Уменьшение пр (образец 7) резко снижает поглощение вследствие незавершенности процесса образования новой фазы на границе раздела полимер-наполнитель. Повышение пр свыше 20 мин не приводит к росту поглощения (образец 10). Пример 2. Смесь ПП (50 мас. ) и ММФ (50 мас. ) подвергали экструзионному гранулированию при температурах 180-240 С (по зонам экструдера). Из полученного гранулята термопрессованием формировали образцы толщиной 3 мм (см. табл. 3). В табл. 4 приведены данные по удельному поглощению образцов из табл. 3. В результате анализа табл. 4 установлено следующее. 1. Значения Ауд для образцов на основе ПП несколько ниже, чем для образцов на основе ПЭ. Тем не менее поглощение для образцов 12, 13, 15, 16, 18, 19 превосходит прототип на 4-28 . Оптимальными для этих образцов являются следующие режимы формирования Рпр не менее 5 МПа, Тпр 180-200 С, пр 10-20 мин. 2. Выбор меньшего давления прессования для образцов на основе ПП обусловлен более высокой текучестью расплава ПП по сравнению с ПЭ. Более высокие температуры прессования выбраны вследствие более высокой температуры плавления у ПП (164170 С) по сравнению с ПЭ низкой плотности (105-108 С). 3. Снижение поглощения образцами, изготовленными с использованием запредельных режимов термопрессования, обусловлено теми же причинами, которые изложены при анализе табл. 2. Пример 3. Смесь ПА (50 мас. ) и ММФ (50 мас. ) подвергали экструзионному гранулированию при температурах 240-270 С (по зонам экструдера). Из полученного гранулята термопрессованием формировали образцы толщиной 3 мм (табл. 5). В табл. 6 приведены данные по удельному поглощению образцов из табл. 5. Анализ данных табл. 6 свидетельствует о следующем. 1. Поглощение образцов на основе ПА, полученных с использованием оптимальных режимов формирования (образцы 22, 23, 25, 26, 28, 29), выше, чем у образцов на основе ПЭ и ПП. Оптимальные режимы формирования образцов на основе ПА Рпр не менее 20 МПа,Тпр 240-260 С, пр 10-20 мин. По сравнению с прототипом Ауд больше на 38-82 . 4 13100 1 2010.04.30 2. Более высокая температура формирования образцов на основе ПА, чем в случаях с ПЭ и ПП, обусловлена более высокой температурой плавления ПА (215 С). Повышенные параметры поглощения образцов можно связать с высокой химической активностью ПА в расплаве, что интенсифицирует процессы физико-химического взаимодействия связующего и наполнителя. 3. Снижение поглощения образцами, изготовленными с использованием запредельных режимов термопрессования, обусловлено теми же причинами, которые указаны при анализе табл. 2. Таким образом, задачи, поставленные при создании изобретения, решены. Технология изготовления ЭМЭ путем термопрессования в формах, описанная в данной заявке, не является единственной. Экраны различной конфигурации можно получать литьем под давлением композиции в форму, длинномерные (в том числе, цилиндрические) изделия штранг-прессованием или пултрузией и др. Изобретение может быть использовано для изготовления средств защиты от электромагнитного излучения электронных приборов различного назначения (бытовых, промышленных, военных), а также средств индивидуальной и коллективной защиты людей от СВЧ излучения. Таблица 1 Режимы прессования образцов ПЭ-ММФ по примеру 1 образца Давление прессования Температура прессования Время прессования Рпр, МПа Тпр, С пр, мин 1 5 160 10 2 10 160 10 3 15 160 10 4 10 120 10 5 10 140 10 6 10 180 10 7 10 160 5 8 10 160 15 9 10 160 20 10 10 160 25 Таблица 2 Удельное поглощение Ауд (дБ/см) электромагнитного излучения разной частоты образцами из ПЭ-ММФ (по табл. 1) и по прототипу Предложенные образцы Прототиппримера Ауд на частотах , ГГц Ауд на частотах , ГГцобразца в прототи 5,0 10,0 15,0 5,0 10,0 15,0 пе 1 5,2 6,1 6,7 Композиции гексаферрит-полимер 2 7,6 11,6 13,2 1 5,7 7,3 7,6 3 7,8 11,9 13,6 2 5,6 7,0 7,5 4 4,7 5,3 5,6 5 5,1 6,1 7,0 6 7,7 10,9 12,3 7 3,9 4,2 4,3 Композиции феррошпинель-полимер 8 7,7 11,8 13,5 10 Ауд 6,3 (усредненное в интер 9 7,9 12,1 13,8 вале частот 0,5-40,0 ГГц) 10 7,8 12,3 13,7 13100 1 2010.04.30 Таблица 3 Режимы прессования образцов ПП-ММФ по примеру 2 образца 11 12 13 14 15 16 17 18 19 20 Таблица 4. Удельное поглощение излучения образцами из ПП-ММФ (по табл. 3)образца 11 12 13 14 15 16 17 18 19 20 Режимы прессования образцов ПА-ММФ по примеру 3 образца 21 22 23 24 25 26 27 28 29 30 13100 1 2010.04.30 Таблица 6 Удельное поглощение излучения образцами из ПА-ММФ (по табл. 5)образца 21 22 23 24 25 26 27 28 29 30 Источники информации 1. Григорьев Ю.Г., Хейфец Л.И., Степанов и др. Электромагнитные поля и здоровье человека / Под ред. Ю.Г. Григорьева. - М. РУДН, 2002. 2. Алексеев А.Г., Гусева О.М., Семичев Композиционные ферромагнетики и электромагнитная безопасность. - С.-Пб. НИИХ СПбГУ, 1998. 3. Макаревич А.В., Банный В.А. Радиопоглощающие полимерные композиционные материалы в технике СВЧ // Материалы, технологии, инструменты.- 1999.- Т. 4.-3 24-32. 4. Лыньков Л.М., Хижняк А.В., Чембрович В.Е. и др. Гибкие конструкции экранов электромагнитного излучения / Под ред. Лынькова Л.М. - Минск БГУИР, 2000. 5. Патент РФ 2107705, МПК 09 5/32, 1998. 6. Патент США 6231794, МПК 01 17/00, 2001. 7. Патент РБ 6421, МПК 01 17/00, 2004. 8. Патент РФ 2247760, МПК 01 17/00, 2005 (прототип). 9. .,.,.,.-/ 3- . . ,2007, , , 2007.- Р. 21-25. 10. Пинчук Л.С., Банный В.А., Гольдаде В.А. Эффект усиления радиоадсорбции наноразмерными компонентами полимерных композитов. Доклады НАН Беларуси, 2009.Т. 53.-4.- . 111-114. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: B29B 9/02, H01Q 17/00, B29C 51/00, C08K 3/00

Метки: способ, материала, изготовления, радиопоглощающего, экрана, электромагнитного

Код ссылки

<a href="https://by.patents.su/7-13100-sposob-izgotovleniya-elektromagnitnogo-ekrana-iz-radiopogloshhayushhego-materiala.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления электромагнитного экрана из радиопоглощающего материала</a>

Предыдущий патент: Способ получения порошковых покрытий

Следующий патент: Способ получения смесевой полиамидной композиции

Случайный патент: Способ изготовления запираемых тиристоров