Способ получения пластифицирующей добавки

Номер патента: 12133

Опубликовано: 30.08.2009

Авторы: Кошевар Василий Дмитриевич, Креер Татьяна Евгеньевна, Кузнецова Ольга Александровна, Белоус Наталия Хасеньевна

Текст

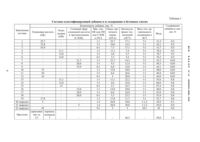

(осадка конуса не превышает 3-4 см), а также невысокий гидрофобизирующий эффект добавок (водопоглощение бетонов составляет 4,5-4,8 ).Известно использование в составах бетонных смесей сложных эфиров карбоновых кислот с длиной углеводородного радикала С 3-С 2 о в количестве О,О 1-5 от массы цемента 4. Введение данных добавок позволяет повысить жизнеспособность бетонных смесей и увеличить прочность полученных бетонов, однако оно не приводит к увеличению удобоукладь 1 ваемости бетонных смесей, гидрофобизации бетонов и повышению их морозостойкости.Известен также способ получения комплексной добавки, улучшающей удобоукладываемость бетонных смесей и повышающей прочность полученных бетонов. Добавка включает аминосодержащие соединения - первичные полигликольамины, третичные окислы аминов и их смеси 5. Однако введение данных добавок не обеспечивает высокой степени пластификации бетонных смесей, кроме того, полученные бетоны характеризуются низкой морозостойкостью и высоким водопоглощением.Известен способ приготовления комплексной добавки, включающей технические лигносульфонать 1, жирные кислоты и аминосодержащие соединения б. Добавка вводится в состав бетонных смесей в количестве О,О 33-О,39 от массы цемента и способствует пластификации бетонных смесей и увеличению прочности бетонов. Однако полученные составы также характеризуются низкой удобоукладываемостью (12-15 см) и степенью гидрофобизации.Известен способ получения комплексной добавки для поризованных бетонов, в состав которой входят функционально активные соединения - лигносульфонаты технические или окись алкилдиметиламина, или смесь натриевых или кальциевых солей жирных кислот фракций С 19-С 25, или смесь натриевых или триэтаноламиновых солей сульфатов моноэтаноламидов синтетических жирных кислот фракции С 12-С 16 в количестве 6,5-12,5 мас. 7. Технический результат от введения добавки - повышение однородности бетонных смесей, улучшение теплофизических и прочностных свойств полученных бетонов. Недостатками данного изобретения являются небольшая степень пластификации бетонных смесей, низкие физико-механические показатели и степень гидрофобизации бетонов.Наиболее близким по технической сущности к предлагаемому изобретению является способ получения пластифицирующей добавки, включающий смешение органического соединения с водным раствором лигно-сульфоната технического, в качестве органического соединения используют ненасыщенную органическую кислоту, например акриловую,которую добавляют к лигносульфонату в объемном соотношении 1 25 в присутствии перекисного инициатора, после чего осуществляют нагрев полученной смеси до 60-65 С в течение 120 мин с последующим ее охлаждением. Суть заявляемого способа заключается в прививке к макромолекуле лигносульфоната технического молекул ненасыщенных органических кислот, что позволяет улучшить пластифицирующий эффект добавки 8 прототип.Однако и данный способ получения пластифицирующей добавки имеет недостатки для достижения хорошей подвижности (ОК - 15,6-23 см) в бетонные смеси и строительные растворы необходимо вводить до 1 добавки, а водопотребность бетонов при этом снижается лишь на 10 , кроме того, для полученных материалов характерна низкая прочность при сжатии (6-11 МПа).Задача, решаемая данным изобретением, - увеличение степени пластификации бетонных смесей и строительных растворов при введении комплексной пластифицирующей добавки, снижение водопоглощения и повышение морозостойкости бетонов с сохранением их прочностных свойств. Для решения поставленной задачи предлагается способ получения пластифицирующей добавки путем смешения органического соединения с водным раствором лигносульфоната технического, отличающийся тем, что органическое соединение и лигносульфонат технический берут в массовом соотношении (1-3) 1, в качестве ор В 112133 С 12009.08.30ганического соединения используют продукт взаимодействия олеиновой кислоты или олеата натрия, или сложного эфира олеиновой кислоты и триэтаноламина с окисью третичного амина, взятых в массовом соотношении ( 1-6) 1, при этом окись третичного амина применяют в виде водного раствора, а компоненты для получения добавки берут в следующем соотношении, мас.лигносульфонат технический 5,3-30,0 олеиновая кислота 15,0-43,9 олеат натрия 11,1- 14,0 сложный эфир олеиновой кислоты и триэтаноламина 15,0-35,9 окись третичного амина 2,3-25,7 вода остальное, и смешивание ведут до полной гомогенизации.Полученную таким образом комплексную добавку вводят в бетонные смеси и строительные растворы в количестве 0,5-0,8 (расчет на сухую добавку) от массы цемента.Выбор способа получения данной добавки обусловлен высоким пластифицирующим эффектом, проявляющимся при ее введении в бетонные смеси и строительные растворы. Этот эффект обеспечивается при добавлении к лигносульфонату техническому продукта взаимодеиствия ненасыщеннои жирнои органическои кислоты - олеиновои кислоты или ее натриевой соли, или сложного эфира олеиновой кислоты и триэтаноламина с окисью третичного амина.Пластифицирующую добавку получали путем смешения исходных компонентов в вь 1 сокоскоростной электромешалке, обеспечивающей высокую дисперсность, однородность и стабильность формирующихся эмульсий. Полученные добавки не расслаиваются и удобны для введения в бетонную смесь или в строительный раствор при их приготовлении.В экспериментах были использованы Цементы Республики Беларусь марок М 500 ДО(заводы ОАО Красносельскстройматериаль 1, г. Красносельск, ПРУП Белорусский цементный завод, г. Костюковичи, ПРУП Кричевцементошифер, г. Кричев), полученные по ГОСТ 10178-85. Для получения бетонных смесей использовали также следующие компонентыпесок П 2, карьер Крапужино Логойского района, фракции 0,16-3 мм, гранитный щебень, РУПП Гранит с фракциями 5-20 мм.Заполнители высушивали до постоянного веса и отсеивали, используя вышеуказанные фракции. Составляющие бетонной смеси взвешивали (погрешность дозирования составляла не более 1 по массе), растворные смеси готовили при массовом соотношении цемента к песку 1 1,5, бетонные смеси - при соотношении компонентов - цемент песок щебень - 1 1,86 2,3, расход цемента в бетонных смесях составлял 420 кг/мз.Комплексную добавку вводили в количестве 0,5-0,8 от массы цемента, ее добавляли в бетономешалку, непрерывно перемешивая полученные бетонные или растворные смеси в течение 5 мин. Расчет снижения расхода воды на приготовление бетонных смесей, с использованием заявляемого способа получения добавки, в сравнении с бездобавочным контролем, осуществляли по формулеАВ (Вк-Вд)-100/ВК,где ВК - расход воды на замес контрольного состава, мл, Вд - расход воды на замес состава по заявляемому способу получения добавки, мл.Подвижность или удобоукладываемость свежеприготовленных бетонных или растворных смесей была определена по осадке стандартного конуса по ГОСТ 10181-2000 (результаты представлены в таблице - П, см). Затем, через каждые 30 мин, после перемешивания смесей в течение 1 мин, было определено изменение осадки конуса во времени и время сохранения удобоукладываемости. Показатель времени сохранения удобоукладь 1 ваемости смесей определяли по формуле ПВ Т доб. / Т контр., где Пв - показа В 112133 С 12009.08.30тель времени сохранения подвижности, Т доб. - время потери подвижности смеси, содержащей добавку, Т контр. - время потери подвижности контрольного, бездобавочного состава.Из бетонных смесей формовали Кубы 555 см, которые отверждали в нормальновлажностнь 1 х условиях (температура 20-22 С и относительная влажность 80-90 ) и испытывали по Целевым показателям (прочность, водопоглощение, морозостойкость).Прочность при сжатии была определена по ГОСТ 10180 на образцах бетонов, твердеющих в течение 28 суток.Водопоглощение образцов определяли после 28 сут. хранения в нормальновлажностнь 1 х условиях по ГОСТ 1273 О.О и ГОСТ 1273 О.3. ВодопоглоЩение по массе, рассчитывали по формулеВ (ш-шв)-100/шс, где шс - масса высушенного образца, шв - масса насыщенного водой образца.По ГОСТ 10060.0 и 10060.2 (испытания по второму методу) была определена марка бетонов по морозостойкости. Для определения марки морозостойкости образцы вь 1 держивали в 5 -ном водном растворе хлорида натрия при температуре 18-20 С, помещали их затем в морозильную камеру на воздухе при температуре - 18-20 С. Марка по морозостойкости была определена по количеству циклов замораживание - оттаивание, после воздействия которых прочность при сжатии (испытания по ГОСТ 10 180) образцов бетона снижается по сравнению с контрольными не более чем на 5 .Экспериментальные данные обрабатывали в соответствии с нормативной документацией на методы испытаний, за результаты принимали среднее арифметическое 3-10 параллельных испытаний.Для приготовления пластифицирующей добавки смешивали в высокоскоростной электромешалке 8,6 г 30 водного раствора окисленного третичного амина, 2,6 г олеиновой кислоты, затем к данной смеси добавляли 3,4 г 50 водного раствора лигносульфоната технического и перемешивали полученную массу до полной гомогенизации (см. табл. 1, пример 19). К цементно-песчаной смеси, содержащей 60 г портландцемента марки М 500 ДО и 90 г песка, высушенного до постоянного веса и отсеянного на ситах от 0,16 до 2 мм, добавляли 18,3 мл воды, в которую добавлено 1,01 г (0,8 от массы портландцемента в расчете на сухое вещество) пластифицирующей добавки, и перемешивали полученную массу в течение 5 мин.Бетонные или растворные смеси перемешивали в течение 10 мин, после чего определяли подвижность (удобоукладываемость) и показатель времени сохранения подвижности(см. табл. 2). Затем смеси укладывали в формы - кубики 555 см и отверждали в нормально-влажностнь 1 х условиях (температура 20-22 С и относительная влажность воздуха 80-90 ), через 28 суток определяли прочность при сжатии, морозостойкость и водопоглощение полученных материалов. Результаты этих испытаний приведены в табл. 2.Остальные примеры были выполнены аналогично вышеуказанному, составы комплексных добавок, их содержание в бетонных смесях и свойства бетонов приведены в табл. 1 и 2.Как следует из приведенных данных, введение пластифицирующей добавки позволяет снизить водопотребность бетонных смесей на 16-25 , что на 6-15 выше, чем в прототипе. При одинаковом водоцементном отношении контрольного и добавочного составов подвижность при введении добавок возрастает в 20-24 раза. Характерным для данной системы является высокий показатель времени сохранения подвижности, который выше, чем в контрольных образцах в 1,2-2,5 раза.Изучение прочности, морозостойкости и водопоглощения бетонных смесей, содержащих добавку, полученную по заявляемому способу, показывает, что при введении добавки снижается в сравнении с прототипом водопоглощение бетонов, повышается морозостой 4КОСТЬ полученных Материалов, прочностные свойства при этом остаются на уровне КОНтрольнь 1 х составов.Таким образом, данный вид пластифицирующей добавки улучшает строительнотехнические свойства бетонных смесей и строительных растворов и может быть использован в технологии производства строительных материалов в монолитном строительстве и при создании бетонных, сборных железобетонных изделий и Конструкций.

МПК / Метки

МПК: C04B 24/00

Метки: способ, добавки, пластифицирующей, получения

Код ссылки

<a href="https://by.patents.su/7-12133-sposob-polucheniya-plastificiruyushhejj-dobavki.html" rel="bookmark" title="База патентов Беларуси">Способ получения пластифицирующей добавки</a>