Устройство для определения противозадирной стойкости смазочного материала или износостойкости покрытия

Номер патента: 11165

Опубликовано: 30.10.2008

Авторы: Холодилов Олег Викторович, Короткевич Сергей Васильевич, Ермаков Николай Геннадьевич

Текст

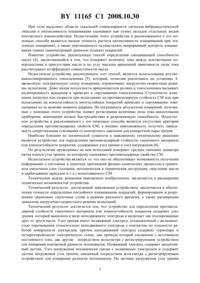

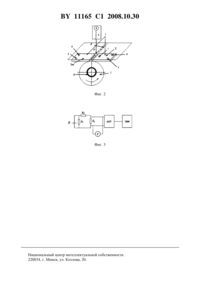

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОТИВОЗАДИРНОЙ СТОЙКОСТИ СМАЗОЧНОГО МАТЕРИАЛА ИЛИ ИЗНОСОСТОЙКОСТИ ПОКРЫТИЯ(71) Заявитель Учреждение образования Белорусский государственный университет транспорта(72) Авторы Короткевич Сергей Васильевич Холодилов Олег Викторович Ермаков Николай Геннадьевич(73) Патентообладатель Учреждение образования Белорусский государственный университет транспорта(57) 1. Устройство для определения противозадирной стойкости смазочного материала или износостойкости покрытия, содержащее узел трения и узел нагружения, отличающееся тем, что узел трения выполнен в виде неподвижного электрода, включающего две изолированные друг от друга части, и подвижного электрода, установленного с возможностью перемещения относительно неподвижного электрода с контактом по плоскости рабочей поверхности электродов, причем неподвижный электрод содержит термопару и четырехпроводную электрическую схему, два провода которой соединены с источником постоянного тока, два другие - посредством вольтметра с регистрирующим устройством для измерения контактной разности потенциалов, а подвижный электрод содержит индуктивный датчик, узел нагружения механически связан с неподвижным электродом и содержит датчик нагружения узла трения, связанный посредством вольтметра с регистрирующим устройством для измерения разности потенциалов на датчике нагружения узла трения,термопара и индуктивный датчик посредством вольтметров соединены с регистрирующими устройствами для измерения разности потенциалов на термопаре и индуктивном датчике соответственно, при этом все регистрирующие устройства соединены с аналого-цифровым преобразователем, связанным с ЭВМ. 11165 1 2008.10.30 2. Устройство по п. 1, отличающееся тем, что электроды выполнены из материалов,соответствующих реальному узлу трения. 3. Устройство по п. 1, отличающееся тем, что четырехпроводная электрическая схема дополнительно включает магазин сопротивлений и калибровочное сопротивление. Изобретение относится к области машиностроения и предназначено для оценки противозадирной стойкости смазочных материалов (СМ), разделяющих контактирующие поверхности, и может быть использовано для оценки триботехнической эффективности СМ различного функционального назначения (трансмиссионные, моторные и пластичные смазочные материалы и присадки к ним), а также для оценки износостойкости многослойных покрытий. Стандартное оборудование для анализа противозадирной стойкости СМ и кинетики изнашивания тонких покрытий (нанометровый диапазон толщин) отсутствует. В ряде устройств анализ фрикционных свойств СМ и покрытий осуществляется после проведения триботехнических испытаний с использованием металлографического или профилографического анализа изношенных поверхностей материала, например, по диаметру пятна износа шаров на четырехшариковой машине трения. Методика испытаний на таких устройствах принципиально не позволяет осуществлять контроль состояния поверхности раздела и кинетики изнашивания тонких покрытий непосредственно в режиме реального времени. В связи с заполнением рынка некачественными СМ, для машиностроения актуальной является проблема оценки их фрикционных свойств с целью выявления СМ, обладающих наивысшей триботехнической эффективностью. Важным требованием, предъявляемым к разрабатываемым устройствам, является, с одной стороны, расширение их функциональных возможностей, что связано с повышением мощности установок, т.к. необходимо проводить испытания в широком диапазоне контактных давлений и скоростей, а с другой - повышение их чувствительности и точности измерений контролируемых параметров, связанное с изучением кинетики изнашивания тонких слоев СМ на контактирующих поверхностях. Известно устройство - универсальный стенд для испытаний на износ модельных пар трения и сопряжений, снабженное приспособлением для измерения переходного сопротивления контактирующих деталей 1. Устройство позволяет экспериментально исследовать кинетику изнашивания пар трения и оценивать режим смазывания по переходному сопротивлению контакта. Недостатком устройства является то, что с его помощью можно получать только качественную оценку состояния смазочных слоев (СС) без определения их количественных характеристик толщина и прочность, кинетика изнашивания, термоокислительная стабильность и т.д. Известно устройство для определения контактной прочности различных материалов,поверхностных слоев и покрытий при трении качения, содержащее образец в виде цилиндрического ролика с рабочей поверхностью, состоящей из участков, образованных ступеньками, направленными под определенным углом к образующей ролика 2. Недостатком устройства является невозможность по технологическим причинам изготовить ступеньки нанометрового диапазона высоты, что не позволяет исследовать тонкие покрытия. Известно устройство для оценки интенсивности изнашивания поверхностных слоев контактирующих материалов посредством регистрации сигналов переменной составляющей термо-ДС и виброакустической эмиссии и анализе их переменных составляющих в режиме реального времени 3. 2 11165 1 2008.10.30 При этом выделяют области локальной стационарности сигналов виброакустической эмиссии и интенсивность изнашивания оценивают как сумму вкладов отдельных видов контактного взаимодействия. Недостатками этого устройства и реализованного с его помощью способа являются низкая точность расчета интенсивности изнашивания при эталонных измерениях, а также невозможность осуществлять непрерывный контроль изнашивания тонких (нанометровый диапазон толщин) покрытий. Известно устройство, реализующее способ определения смазывающей способности масел 4, заключающийся в том, что измеряют величину тока между контактными поверхностями в присутствии масла и по углу наклона временной зависимости силы тока рассчитывают коэффициент совместимости масла. Недостатком устройства, реализующего этот способ, является использование ртутноамальгамированного токосъемника 5, который, позволяя реализовать на установке 4 проводную электрическую схему измерения, ограничивает нагрузочно-скоростные режимы испытания. Даже малая несоосность вращающегося ролика и токосъемника вызывает несинхронность вращения и приводит к скручиванию токосъемника. Ступенчатое изменение нагрузки или скорости при испытаниях на противозадирную стойкость СМ или при испытаниях на износостойкость многослойных покрытий приводит к скручиванию токосъемника из-за наличия момента инерции. На погрешность результатов измерений, получаемых с помощью этого устройства, влияет регистрация величины силы тока аналоговыми приборами, имеющими низкое быстродействие и разрешающую способность. Недостатком устройства и реализованного с его помощью способа является отсутствие критерия определения противозадирных свойств СМ, а именно невозможность получить зависимость сопротивления стягивания от контактного давления для конкретной пары трения. Наиболее близким по технической сущности к заявляемому техническому решению является устройство для определения противозадирной стойкости смазочного материала или износостойкости покрытия, содержащее узел трения и узел нагружения 6. По результатам проводимых на нем испытаний измеряют среднее значение диаметра пятна износа узла трения, по которому оценивают противозадирные свойства СМ. Недостатком устройства является то, что оно не обеспечивает возможность получения информации о состоянии и кинетике протекания физико-химических процессов в граничном смазочном слое (толщина, механическая и термическая деструкция, окисление масла и срабатывание присадок и т.д.) испытываемого СМ. Техническая задача, решаемая заявляемым изобретением, заключается в расширении технических возможностей устройства. Технический результат, достигаемый заявляемым устройством, заключается в обеспечении точности определения послойного изнашивания покрытий, формировании и разрушении граничных смазочных слоев в режиме реального времени, а также расширении диапазона нагрузочно-скоростного режима испытаний. Технический результат достигается тем, что устройство для определения противозадирной стойкости смазочного материала или износостойкости покрытия содержит узел трения, который выполнен в виде неподвижного электрода и включает две изолированные друг от друга части. Узел трения имеет подвижный электрод, установленный с возможностью перемещения относительно неподвижного электрода с контактом по плоскости рабочей поверхности электродов, причем неподвижный электрод содержит термопару и четырехпроводную электрическую схему, два провода которой соединены с источником постоянного тока, два другие - посредством вольтметра с регистрирующим устройством для измерения контактной разности потенциалов. Подвижный электрод содержит индуктивный датчик. Узел нагружения механически связан с подвижным электродом и содержит датчик нагружения узла трения, связанный посредством вольтметра с регистрирующим устройством для измерения разности потенциалов. На датчике нагружения узла трения 3 11165 1 2008.10.30 термопара и индуктивный датчик посредством вольтметров соединены с регистрирующими усройствами для измерения разности потенциалов на термопаре и индуктивном датчике соответственно, при этом все регистрирующие устройства соединены с аналого-цифровым преобразователем, связанным с ЭВМ. Кроме того, электроды выполнены из материалов, соответствующих реальному узлу трения. Кроме того, четырехпроводная электрическая схема дополнительно включает магазин сопротивлений и калибровочное сопротивление. Включение магазина сопротивлений в четырехпроводную электрическую схему повышает точность оценки триботехнических характеристик СМ и покрытий. Максимальная разность потенциалов составляет не более 50 мВ (при большем напряжении возникает электрический пробой СМ). Многоканальная обработка цифрового сигнала в режиме реального времени с использованием программного обеспечения позволяет исследовать кинетику изнашивания поверхности раздела при ступенчатом нагружении пар трения и изменении их относительной скорости скольжения. Это позволяет снимать разность потенциалов между контактирующими материалами в зоне контакта. Позволяет проводить оценку триботехнических характеристик СМ или покрытий путем сравнения электрической проводимости исследуемого образца и исходного, эталонного металлического образца с заранее сформированной шероховатостью поверхности контакта. Преимущества предложенного устройства перед прототипом 1) простота схемы и технической реализации расширяет функциональные возможности устройства, поскольку использование 4-проводной электрической схемы в широком диапазоне нагрузочно-скоростных режимов испытаний (в прототипе они ограничены техническими характеристиками машин трения, а также техническими условиями испытаний исследуемых СМ и покрытий). Это позволяет моделировать режимы работы реальных узлов трения 2) обработка сигнала с использованием ЭВМ позволяет повысить точность измерения регистрируемых параметров температура, коэффициент трения, контактная разность потенциалов, нагрузка 3) измерение контактной разности потенциалов между взаимодействующими материалами именно в контактной зоне позволяет повысить точность оценки состояния СС и определять виды контактной проводимости и кинетику протекания физико-химических процессов и связанные с ней фрикционные характеристики трибосистемы (противозадирная стойкость, износостойкость), что позволяет обеспечить диагностику узла трения и определить оптимальный режим его эксплуатации. Фиг. 1 - блок-схема устройства. Фиг. 2 - испытания по схеме вал-плоскость. Фиг. 3 - электрическая схема измерения контактного сопротивления поверхности раздела. Устройство для определения противозадирной стойкости смазочного материала или износостойкости покрытия (см. фиг. 1) содержит узел трения, сформированный из внешнего неподвижного электрода 1, выполненного из двух изолированных между собой диэлектриком Д частей, и подвижного электрода 2. Внешний электрод 1 и подвижный электрод 2 выполнены из материала реального узла трения. Каждая часть внешнего электрода 1 имеет токовые электроды 3, соединенные с источником постоянного тока Е, и потенциальные электроды 4. Узел нагружения 5, механически связанный с внешним электродом 1, содержит датчик нагружения узла трения 6. Термопара 7 закреплена на внешнем электроде 1. На подвижном электроде 2 установлен индуктивный датчик 8. Устройство 9, регистрирующее разность потенциалов, соединено с вольтметром 2, который последовательно соединен с узлом нагружения 5. Устройство 10, регистрирующее разность потенциалов,соединено с вольтметром 4, который последовательно соединен с термопарой 7. Устрой 4 11165 1 2008.10.30 ство 11, регистрирующее разность потенциалов, соединено с вольтметром 1, который последовательно соединен с индуктивным датчиком 8. Устройство 12, регистрирующее разность потенциалов, соединено с вольтметром 3, который последовательно соединен с внешним электродом 1. Аналого-цифровой преобразователь АЦП последовательно соединен с выходами регистрирующих устройств 9, 10, 11, 12 и входом ЭВМ. Кроме того, устройство (см. фиг. 3) содержит магазин сопротивлений 2, последовательно соединенный с , включающим внешний электрод 1 с нанесенным СМ или покрытием и подвижный электрод 2. Смазочный материал или покрытие обозначены цифрой 13. Устройство работает следующим образом. В статике собирают электрическую схему(см. фиг. 1), включающую источник постоянного тока Е, ЭВМ, АЦП, вольтметры 1,2,3 и 4, регистрирующие устройства 9, 10, 11, 12. Запускают программу регистрации параметров с датчиков 6, 7, 8 и разности потенциалов 4. Проверяют правильность работы электрической схемы. Разность потенциалов между разомкнутыми внешним электродом 1 и подвижным электродом 2 должна составлять 50 мВ. Включают привод машины и задают скорость перемещения подвижного образца. Вращающийся подвижный образец 2 доставляет исследуемый смазочный материалв зону трения внешнего электрода 1. На внешний образец ступенчато задают нагрузкупосредством узла нагружения 5. Сигнал от датчика нагружения 6 поступает на вольтметр 2, регистрирующее устройство 9, АЦП и ЭВМ. Момент трения между внешним электродом 1 и подвижным электродом 2 регистрируют на валу индуктивным датчиком 8. Сигнал от индуктивного датчика 8 поступает на вольтметр 1, регистрирующее устройство 11, АЦП и ЭВМ. Сигнал от термопары 7 поступает на вольтметр 4, регистрирующее устройство 10, АЦП и ЭВМ. Электрический ток от положительной клеммы источника тока Е через соединительные провода поступает на электрод 3, протекает через исследуемый СМ и подвижный электрод 2, токовый электрод 3, соединительные провода и на отрицательную клемму источника Е. При этом регистрируют разность потенциалов с электродов 4. Сигнал разности потенциалов с электродов 4 поступает на вольтметр 3, регистрирующее устройство 12, АЦП и ЭВМ. Регистрируют параметры с датчиков при заданной нагрузке 2-3 мин. Данное время необходимо для протекания физико-химических реакций между химически активными присадками, содержащимися в СМ, и сопряженными поверхностями электродов 1 и 2. Случай А. Исследуемый образец представляет собой смазочный материал(см. фиг. 1). Смазочный материал (моторное или трансмиссионное масло, пластическая смазка) помещают в ванночку, в которой вращается с заданной угловой скоростью подвижный электрод 2,который доставляет СМ -на внешний электрод 1. Ступенчато задают нагрузкуузлом нагружения 5 на внешний электрод 1 и моделируют режимы эксплуатации конкретного узла трения. Увеличение величины нагрузки приводит к увеличению работы сил трения между электродами 1 и 2, что обуславливает увеличение тепловыделения в зоне трения,что, в свою очередь, обуславливает изменение структуры граничного смазочного слоя, в частности его толщины. Изменение толщины граничного смазочного слоя обуславливает изменение разности потенциалов на электродах 4 при протекании тока от источника Е через электроды 3. Кинетика формирования граничного смазочного слоя и последующая его деструкция приводит к изменению разности потенциалов на электродах 4, изменению сигнала с термопары 7, индуктивного датчика момента трения 8, что фиксируют посредством вольтметров 1, 3, 4 и регистрирующих устройств 10, 11, 12. Преобразование аналогового сигнала регистрирующих устройств в цифровой посредством АЦП и обработка регистрируемых параметров позволяют повысить точность регистрации и осуществить комплексный анализ состояния граничного смазочного слоя. Кроме того, величину сопротивления на магазине 2 (см. фиг. 3) задают того же порядка, что и регистрируемая величина контактного сопротивления , что повышает точность ее оценки и соответственно анализа состояния СМ. 5 11165 1 2008.10.30 Случай Б. Исследуемый объект представляет собой многослойное тонкое покрытиетитаналмазоподобное покрытие (АПП), нанесенное на подложку. Испытания проводят по схеме вал-плоскость (см. фиг. 2). Устройство позволяет реализовать высокие скорости скольжения (до 1 м/с) и контактные давления (от 10 МПа до 1 ГПа) и работает следующим образом. Испытания проводят по схеме вал-плоскость (см. фиг. 2), где 1 - внешний электрод или держатель двух плоских образцов, разделенных слоем диэлектрика Д, один из которых исходный или эталонный Эт - без покрытия, относительно которого снимают разность потенциалов, а другой- с изучаемым покрытием. Подвижный электрод 2 с диэлектрическим вкладышем Д касается одновременно сразу обоих образцов Эт и . Ток пропускают через электроды 3 и снимают разность потенциалов с электродов 4. Посредством узла нагружения 5 задают нагрузку на внешний электрод 1. Величину нагрузки регистрируют датчиком 6. Регистрацию температуры осуществляют термопарой 7. На трибосопряжение воздействуют малым электрическим током от внешнего источника Е (см. фиг. 1) и регистрируют значение контактной разности потенциалов. Проводят рибологические испытания при постоянной нагрузке внешнего электрода на исследуемое покрытие. В режиме реального времени регистрируют разность потенциалов между внешним электродом 1 и исследуемым многослойным покрытием . Определяют момент времени, при котором происходит нарушение сплошности каждого слоя многослойного покрытия, что обуславливает изменение величины контактного сопротивления. Рассчитывают путь трения, при котором происходит изнашивание каждого слоя многослойного покрытия. Отношение толщины слоя к пути трения позволяет рассчитать интенсивность изнашивания для каждого слоя многослойного покрытия. Достижение регистрируемого в процессе испытания значениядо уровня значений , характерного для исходной подложки, на практике означает точное определение момента времени выключения машины трения, что позволяет более точно определить путь трения и интенсивность изнашивания многослойного покрытия. Источники информации 1..,.// . . , 1982. /. - 1981, 249 - 255. 2. Патент 2191996, , МПК 701 3/56 / В.А. Гурьев, Е.И. Тескер, А.Н. Савченко,В.С. Елистратов, В.М. Дуросов. 3. Патент 2139517, С 1, МПК 601 3/56 / О.В. Кретинин, А.Р. Кварталов,А.Н. Лахонин, С.А. Кудрявцев. 4. Патент РФ 2186386 С 1, МПК 701 33/30, 3/56 / Б.И. Ковальский, С.И. Васильев,С.Б. Ковальский, Д.Г. Барков. 5. Паспорт ртутно-амальганированного токосъемника с отметчиком типа ТРАК - 6. ЦМИС-259-1000-1971. 6. ГОСТ 9490-75. Материалы смазочные, жидкие и пластичные. Метод определения трибологических характеристик на четырехшариковой машине. Зарубежные аналоги 2596-69 и 2783-71 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: G01N 27/00, G01N 3/56

Метки: определения, смазочного, материала, износостойкости, покрытия, стойкости, устройство, или, противозадирной

Код ссылки

<a href="https://by.patents.su/7-11165-ustrojjstvo-dlya-opredeleniya-protivozadirnojj-stojjkosti-smazochnogo-materiala-ili-iznosostojjkosti-pokrytiya.html" rel="bookmark" title="База патентов Беларуси">Устройство для определения противозадирной стойкости смазочного материала или износостойкости покрытия</a>