Аппарат для остекловывания порошкообразных отходов

Номер патента: U 5214

Опубликовано: 30.04.2009

Авторы: Долголенко Григорий Васильевич, Горбунов Андрей Васильевич, Бублиевский Александр Федорович, Ганжа Виталий Леонтьевич, Лузин Михаил Владимирович, Протасеня Виктор Тимофеевич, Шараховский Леонид Иванович

Текст

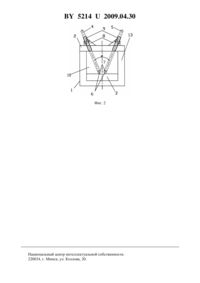

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ АППАРАТ ДЛЯ ОСТЕКЛОВЫВАНИЯ ПОРОШКООБРАЗНЫХ ОТХОДОВ(71) Заявители Государственное научное учреждение Институт тепло- и массообмена им. А.В.Лыкова Национальной академии наук Беларуси Министерство энергетики Республики Беларусь(72) Авторы Бублиевский Александр Федорович Ганжа Виталий Леонтьевич Горбунов Андрей Васильевич Долголенко Григорий Васильевич Лузин Михаил Владимирович Протасеня Виктор Тимофеевич Шараховский Леонид Иванович(73) Патентообладатели Государственное научное учреждение Институт теплои массообмена им. А.В.Лыкова Национальной академии наук Беларуси Министерство энергетики Республики Беларусь(57) Аппарат для остекловывания порошкообразных отходов в расплаве, состоящий из неподвижно установленной камерной печи, футерованной огнеупорным материалом и нагреваемой изнутри электродуговым плазмотроном постоянного тока, расположенным на своде камерной печи, включающим анод и катод с выходными соплами и узел ввода плазмообразующего воздуха, узла непрерывной подачи порошкообразных отходов с шихтой в камерную печь и канала непрерывного отвода расплава, отличающийся тем, что 52142009.04.30 анод и катод плазмотрона разделены и установлены каждый в отдельном корпусе под углом друг к другу, регулируемым в пределах 30-60, с образованием разрядной камеры в зоне контакта электрической дуги с расплавом, а узел ввода плазмообразующего воздуха разделен на две части с размещением их внизу анода и катода, при этом узел непрерывной подачи порошкообразных отходов в камерную печь установлен на стенке камерной печи перпендикулярно плоскости расположения анода и катода плазмотрона. Полезная модель относится к области утилизации зольных отходов путем их остекловывания и ошлаковывания, в частности для высокотемпературной утилизации загрязненной радионуклидами и тяжелыми металлами золы, полученной при сжигании древесного и другого твердого топлива в котельных установках. Известна циклонная печь для сжигания токсичных отходов и остекловывания золы 1, которая состоит из корпуса, футерованного огнеупорными материалами, пристыкованных к нему газовых горелок и соединенных с корпусом канала для непрерывной подачи токсичных отходов на сжигание и плавление, канала отвода отходящих газов из печи (в систему газоочистки) и канала отвода расплавленного материала из печи в кристаллизатор стекла. В данной печи остекловывание неорганических опасных загрязненных материалов в порошкообразной форме производится в слое шлака. При этом в ней происходит полная деструкция сопутствующих органических опасных веществ, а сам неорганический зольный материал удерживается и остекловывается в слое шлака в печи (топке), где он превращается в химически инертную стекловидную форму для безопасного размещения в установленных мусорных могильниках. Температуру на поде данной печи поддерживают 1650 С, а в зоне над расплавом - 1315-1540 С. Недостатками данного устройства являются большие расход отходящих из печи газов и пылеунос обрабатываемого опасного материала из-за использования для нагрева расплава горелок, работающих на природном газе или на топливном газе, получаемом путем газификации органических отходов, угля или биомассы. Известно также плазменное остекловывание отходных материалов 2, в котором остекловывание опасных токсичных (с тяжелыми металлами) или радиоактивных отходов,предварительно смешанных с мелкоизмельченной стеклообразующей шихтой, проводят в камерной печи с получением частиц расплава в струе плазмотрона косвенного действия,состоящего из объединенных в общем корпусе анода, катода и узла ввода плазмообразующего воздуха. Порошкообразные отходы подают сверху прямо на срезе сопла анода в струю плазмы горизонтально установленного плазмотрона, соединенного через канал с корпусом печи. Мощность плазмотрона в данном устройстве составляет не более 1,5 МВт. Недостатками устройства являются малоэффективная работа печи с нагревом частиц сырья в высокоскоростной струе плазмотрона, приводящая к высоким удельным энергозатратам на остекловывание порошкообразных отходов, составляющим 15,5 МДж/кг(4,3 кВтч/кг), и к повышенному расходу отходящих газов и большому пылеуносу и разбросу остекловываемого порошка по стенкам канала и корпуса печи, пониженные тепловой коэффициент полезного действия плазмотрона, составляющий не более 75 , и коэффи 2 52142009.04.30 циент полезного действия источника электроснабжения плазмотрона, составляющий не более 80 . Наиболее близким к заявляемому техническому решению является процесс остекловывания порошкообразных материалов и аппарат для его реализации 3, выбранный в качестве прототипа. Данный аппарат остекловывания порошкообразных материалов (отходов с шихтой) состоит из неподвижно установленной футерованной огнеупорным материалом камерной печи, нагреваемой изнутри порошкообразный материал (отходы с шихтой), и присоединенным к ней электродуговым плазмотроном постоянного тока косвенного действия (генерирующего выходящую из сопла анода плазменную струю) мощностью в пределах от 200 до 600 кВт, расположенного на своде камерной печи и включающего анод и катод с выходными соплами, узел ввода плазмообразующего воздуха, узла непрерывной подачи порошкообразных отходов в камерную печь, расположенного на ее боковой стенке под острым углом к плазмотрону, и канала для непрерывного отвода расплава стекла. Данный аппарат имеет следующие недостатки повышенные энергозатраты - около 2,0 кВтч/кг остекловываемого порошкообразного материала из-за пониженного теплового коэффициента полезного действия электродугового плазмотрона постоянного тока (не более 75 ) и пониженного коэффициента полезного действия выпрямительного источника электроснабжения, работающего с таким электродуговым плазмотроном постоянного тока (не более 80 ) высокий расход отходящих газов, состоящих из воздуха с примесью оксидов азота (до 100 нм 3 в час отходящих газов при мощности электродугового плазмотрона постоянного тока в печи 0,6 МВт), что усложняет и удорожает систему газоочистки. Задачей предлагаемого технического решения является снижение энергозатрат аппарата и снижение расхода отходящих газов. Задача решается следующим образом. Известный аппарат для остекловывания порошкообразных отходов в расплаве состоит из неподвижно установленной камерной печи, футерованной огнеупорным материалом и нагреваемой изнутри электродуговым плазмотроном постоянного тока, расположенным на своде камерной печи, включающим анод и катод с выходными соплами и узел ввода плазмообразующего воздуха, узла непрерывной подачи порошкообразных отходов с шихтой в камерную печь и канала непрерывного отвода расплава. Согласно предлагаемому техническому решению анод и катод плазмотрона разделены и установлены каждый в отдельном корпусе под углом друг к другу, регулируемым в пределах 30-60, с образованием разрядной камеры в зоне контакта электрической дуги с расплавом, а узел ввода плазмообразующего воздуха разделен на две части с размещением их внизу анода и катода, при этом узел непрерывной подачи порошкообразных отходов в камерную печь установлен на стенке камерной печи перпендикулярно плоскости расположения анода и катода плазмотрона, что снижает энергозатраты до 1,0-1,4 кВтч на 1 кг порошкообразного отхода, а также снижает расход отходящих газов из аппарата для остекловывания порошкообразных отходов и упростит системы газоочистки. На фиг. 1 схематично представлен общий вид предлагаемого аппарата для остекловывания порошкообразных отходов. На фиг. 2 изображена схема аппарата для остекловывания порошкообразных отходов,на которой показано разделение анода и катода, установка каждого в отдельном корпусе под угломи плоскость расположения анода и катода электродугового плазмотрона постоянного тока. Заявляемый аппарат для остекловывания порошкообразных отходов содержит камерную печь, футерованную огнеупорным материалом 13, состоящую из металлического корпуса 1 и 3 52142009.04.30 свода 2 камерной печи. Нижняя часть камерной печи представляет собой ванну 3 с расположенным в ней расплавом. На своде 2 камерной печи расположен электродуговой плазмотрон постоянного тока, состоящий из анода 4 и катода 5 с выходными соплами 6 для истечения и генерирования плазменной струи и узла 7 ввода плазмообразующего воздуха для тангенциальной подачи плазмообразующего воздуха, устройства регулировки 8 угламежду анодом 4 и катодом 5, перемещающими анод 4 и катод 5 в одной плоскости, и корпуса 9, предназначенного для перемещения анода 4 и катода 5. Анод 4 и катод 5 разделены друг от друга и установлены каждый в отдельном корпусе 9 под углом(фиг. 2) друг кдругу, регулируемым в пределах 30-60, с образованием разрядной камеры 10 в зоне контакта электрической дуги с расплавом. Узел 7 ввода плазмообразующего воздуха разделен на две части с размещением их внизу анода 4 и катода 5. На стенке корпуса 1 камерной печи, перпендикулярно плоскости расположения анода 4 и катода 5 электродугового плазмотрона постоянного тока, расположен узел 11 (фиг. 1) непрерывной подачи порошкообразных отходов с шихтой в камерную печь. На противоположной стенке корпуса 1 камерной печи расположен канал 12 непрерывного отвода расплава из камерной печи. Заявляемый нами аппарат для остекловывания порошкообразных отходов работает следующим образом. После подачи напряжения в электродуговой плазмотрон постоянного тока, установленный на своде 2 камерной печи, футерованной огнеупорным материалом 13, и подачи воздуха в узел 7 ввода плазмообразующего воздуха между катодом 5 и анодом 4 в пространстве на расстоянии, обеспечивающем прогрев верхнего слоя порошкообразных отходов, инициируется электродуговой разряд (электрическая дуга). Затем с помощью узла 11 непрерывной подачи порошкообразных отходов с шихтой в камерную печь производят загрузку порции порошкообразных отходов с шихтой. Внутри корпуса 1 камерной печи происходит нагрев порошкообразных отходов и их плавление в ванне 3 с образованием расплава. По мере проплава порошкообразных отходов анод 4 и катод 5 опускают вниз по отдельным корпусам 9 с помощью устройств регулировки 8 угламежду анодом 4 и катодом 5, которые установлены на своде 2 камерной печи, что обеспечивает перемещение анода 4 и катода 5 в одной плоскости. При этом изменяется как расстояние от сопел 6 электродугового плазмотрона постоянного тока до расплава, так и уголмежду анодом 4 и катодом 5. Перемещение анода 4 и катода 5 с одновременным изменением углапозволяет устанавливать параметры работы электродугового плазмотрона постоянного тока в разрядной камере 10 в зоне контакта электрической дуги с расплавом и регулировать режимы работы электродугового плазмотрона постоянного тока путем изменения расхода плазмообразующего воздуха при работе узла 7. После прогрева камерной печи электродуговым плазмотроном постоянного тока, установленным на своде 2, работающим при мощности на дуге до 225 кВт, напряжении 550-800 В и силе тока 200-350 А, до рабочей температуры расплава 1400 С в непрерывном режиме через узел 11 непрерывно подают порошкообразные отходы с шихтой в камерную печь с расходом в пределах от 50 до 150 кг в час. В качестве порошкообразных отходов используют смесь загрязненного радионуклидами или тяжелыми металлами порошкообразного отхода с шихтой. При этом вытесняется через канал 12 непрерывного отвода расплава из камерной печи проплавленный расплав. Таким образом, обрабатываемые в камерной печи порошкообразные отходы с шихтой постоянно движутся со стороны узла 11 непрерывной подачи к каналу 12. В разрядной камере 10 в зоне контакта электрической дуги с расплавом камерной печи под действием динамических сил давления плазмообразующего воздуха вокруг электрической дуги уровень расплава несколько понижается. В этой области через расплав, контактирующий с дугой плазмотрона, протекает ток. Таким образом, порошкообразные отходы 4 52142009.04.30 перегреваются под действием джоулева тепла, выделяющегося непосредственно в расплаве. Дуга образуется между выходами из сопел 6 анода 4 и катода 5 электродугового плазмотрона постоянного тока и поверхностью расплава. Далее перегретый расплав через канал 12 непрерывного отвода расплава из камерной печи удаляется из камерной печи в непрерывном режиме и сливается в приемные емкости-кристаллизаторы (на фигурах не показаны). Заявляемый аппарат при рабочей мощности на дуге плазмотрона от 150 до 225 кВт обеспечивает пониженные энергозатраты - 1,0-1,4 кВтч на 1 кг остекловываемого порошкообразного материала, а также малый расход отходящих газов (воздуха с примесью 0,11,2 оксидов азота) - от 5 до 10 нм 3 в час. Это упрощает систему газоочистки в случае использования автономной системы или системы подачи отходящих из аппарата газов в сопряженную с ним топку малой теплоэлектроцентрали (мини-ТЭЦ), работающую, например, на древесном топливе, золу после сгорания которого в топке подают на плавление в заявляемый нами аппарат, и воздушном окислителе - дутье от вентилятора. В качестве примера, подтверждающего снижение энергозатрат, приведем режим работы заявляемого аппарата при остекловывании (ошлаковывании) порошкообразного отхода с шихтой через расплавление шихты на его основе. Аппарат состоит из печи, представляющей собой стальной сварной каркас. Нижняя часть печи представляет собой ванну прямоугольной формы с конусной выемкой. Дно ванны и боковые стенки, контактирующие с расплавом, футерованы огнеупорными плитами из бадделеито-корундового материала. Футеровка верхней части печи и свода выполнена из легковесных шамотных огнеупорных кирпичей. На своде печи расположен двухэлектродный водоохлаждаемый плазмотрон с вынесенной электрической дугой, контактирующей с расплавом, причем анод и катод плазмотрона имеют длину корпуса 2,6 м и закреплены на горизонтальном своде печи под углом , равным 45 друг к другу. Расстояние от среза сопел анода и катода до поверхности расплава в печи составляет 0,2 м. Узел подачи в печь порошкообразных отходов с шихтой выполнен с присоединением к стенке корпуса печи, перпендикулярной по отношению к плоскости расположения анода и катода плазмотрона. Канал отвода из печи расплава футерован изнутри бадделеито-корундовым огнеупорным материалом и расположен в стенке, противоположной стенке, на которой установлено устройство подачи в печь порошкообразных отходов и шихты. Параметры работы аппарата следующие. Расход обрабатываемого отхода - порошка золы от сжигания древесного топлива в топке промышленного котельного агрегата мощностью 3 МВт, загрязненного микропримесями цезия - 120 кг в час расход шихты (молотого стеклобоя) - 35 кг в час. Мощность на дуге плазмотрона в стационарном режиме работы аппарата - 218 кВт, сила тока на дуге 310 А, напряжение 700 В. Расчетная температура на поде печи 1400 С. На выходе аппарата при его работе в установившемся режиме в течение 1 часа получены оплавленные стекловидные блоки. Энергозатраты при работе составили 1,3 кВтч на 1 кг остекловываемого порошкообразного материала расчетный расход отходящего воздуха с примесью около 1 оксидов азота - 7 нм 3 в час. При этом обеспечиваются повышенные тепловой коэффициент полезного действия плазмотрона - 83 и коэффициент полезного действия выпрямительного тиристорного источника электроснабжения плазмотрона - 86 . Тестирование оплавленных стекловидных блоков показало их химическую стойкость и прочность, а также достаточное качество иммобилизации в них атомов цезия из исходной древесной золы - скорость выщелачивания цезия почвенными водами по данным испытаний не превышает 10-4 г / (см 2 сутки), что соответствует требованиям природоохранных нормативов. Таким образом, заявляемый аппарат обеспечивает положительный эффект - снижение энергозатрат до уровня около 1,3 кВтч на 1 кг материала и малый расход отходящих газов. 5 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: C03B 5/00, C03B 3/00, F23G 5/08

Метки: отходов, порошкообразных, остекловывания, аппарат

Код ссылки

<a href="https://by.patents.su/6-u5214-apparat-dlya-osteklovyvaniya-poroshkoobraznyh-othodov.html" rel="bookmark" title="База патентов Беларуси">Аппарат для остекловывания порошкообразных отходов</a>

Предыдущий патент: Оборудование для промывки дренажных колодцев

Следующий патент: Устройство для получения водорода при диссоциации водородосодержащих газообразных соединений в неравновесной плазме атмосферного давления

Случайный патент: Смесь для комплексного диффузионного насыщения стальных деталей