Установка для переработки резиновых отходов

Номер патента: U 3609

Опубликовано: 30.06.2007

Авторы: Тихонович Вячеслав Александрович, Стасюк Вячеслав Николаевич, Слуцкий Александр Сидорович, Ацеховская Ольга Валентиновна, Шевченко Андрей Николаевич

Текст

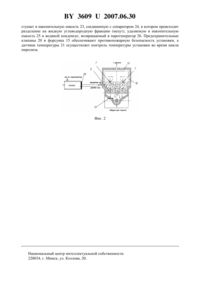

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ(72) Авторы Шевченко Андрей Николаевич Тихонович Вячеслав Александрович Ацеховская Ольга Валентиновна Стасюк Вячеслав Николаевич Слуцкий Александр Сидорович(57) 1. Устройство для переработки резиновых отходов, содержащее тепловой реактор с теплоизолированной рабочей камерой, средство загрузки резиновых отходов и средство выгрузки твердой фазы продуктов пиролиза, устройство нагрева, средство накопления и распределения тепловой энергии по поверхности рабочей камеры, средство непрерывной подачи тепловой энергии в рабочую камеру, средство извлечения газообразной и жидкой фазы из продуктов пиролиза, отличающееся тем, что рабочая камера теплового реактора 36092007.06.30 выполнена, по крайней мере, из двух отсеков, которые разделены полостью для перегретого пара, снабженной регулируемым клапаном для подачи перегретого пара попеременно в каждый из отсеков средство непрерывной подачи тепловой энергии в рабочую камеру выполнено в виде парораспределительного коллектора, связанного с полостью для перегретого пара и расположенного в каждом из отсеков, причем парораспределительный коллектор состоит из поворотной решетки, внутри которой расположены перфорированные трубы, при этом каждый из отсеков рабочей камеры дополнительно снабжен вращающимися штырьковыми ворошителями, а также средством загрузки резиновых отходов, включающим бункер, снабженный гидрозатвором, и винтовой транспортер, герметично связывающий бункер с указанными отсеками, а средство выгрузки твердой фазы продуктов пиролиза дополнительно снабжено емкостью для их охлаждения, установленной за пределами рабочей камеры. 2. Устройство по п. 1, отличающееся тем, что средство выгрузки твердой фазы продуктов пиролиза выполнено в виде винтового транспортера, который установлен в поддоне рабочей камеры и герметично связан на выходе с емкостью охлаждения, причем емкость охлаждения снабжена форсункой и датчиком температуры. 3. Устройство по п. 1 или 2, отличающееся тем, что штыри штырьковых ворошителей расположены по винтовой линии вдоль оси их вращения и вращаются в противоположном направлении в каждом из отсеков. 4. Устройство по любому из пп. 1-3, отличающееся тем, что средство распределения тепловой энергии по поверхности рабочей камеры дополнительно снабжено полостью для дымовых газов, расположенной по наружному периметру боковых стенок каждого из отсеков.(56) 1. Патент 992, МПК В 29 В 17/00, 2003 (прототип). Предлагаемое техническое решение относится к устройствам для переработки резиновых отходов, преимущественно для переработки изношенных автомобильных шин посредством теплового пиролиза в среде теплоносителя и обеспечивающим получение конечных продуктов различных фракций, пригодных для использования этих продуктов в других технологических процессах. В настоящее время известно достаточное количество различных устройств для переработки резиновых отходов. Все они основаны на использовании свойства резины, в определенных условиях, разлагаться под действием высокой температуры. Наиболее близким из известных является устройство для переработки резиновых отходов в основном изношенных автомобильных шин путем теплового пиролиза 1. Указанное устройство состоит из теплового реактора, корпус которого имеет цилиндрическую форму,содержащего теплоизолированную рабочую камеру, устройство нагрева, которое взаимодействует с реактором на определенном участке поверхности его корпуса. Реактор снабжен также средством накопления и распределения тепловой энергии по поверхности рабочей камеры в виде слоя засыпки, размещенной на наружной поверхности рабочей камеры, средством извлечения газообразной и жидкой фазы продукта пиролиза, выполненного в виде конденсатора для разделения конденсата на газообразную и жидкую фазы. Устройство дополнительно содержит средство непрерывной подачи тепловой энергии в рабочую камеру реактора, выполненное в виде трубопровода, один участок которого расположен с возможностью прямого контакта с устройством нагрева и имеет выход в рабочую камеру реактора. В соответствующей зоне корпуса реактора выполнено впускное отверстие, форма и размер которого соответствует форме и размеру поперечного сечения 2 36092007.06.30 трубопровода, при этом трубопровод и отверстие в корпусе реактора соединены герметично, а участок трубопровода, входящий в рабочую камеру снабжен средством равномерного распределения теплоносителя по объему рабочей камеры. Реактор дополнительно содержит камеру загрузки и камеру охлаждения со средством подачи охлаждающей среды, которые расположены соответственно до и после рабочей камеры. Средство загрузки резиновых отходов и средство извлечения твердой фазы продукта пиролиза выполнено в виде транспортного средства и представляет собой группу подвижных транспортных тележек, при этом корпус реактора в зоне рабочей камеры выполнен смежным с устройством нагрева. В описанном выше устройстве, согласно поставленной задаче, обеспечивается снижение энергоемкости и сокращение выбросов вредных веществ в окружающую среду путем дополнительного ввода трубопроводов с нагретым паром внутрь рабочей камеры и размещения его в нижней части камеры. Однако из-за выполнения корпуса реактора и соответственно рабочей камеры цилиндрической формы и расположения в ней группы тележек между стенками камеры и тележками образуются многочисленные зазоры, через которые происходит свободный проскок значительного количества пара мимо слоя обрабатываемого материала непосредственно к зоне отсоса газообразной фракции из рабочей камеры. Это значительно ухудшает экономические показатели процесса из-за повышенного расхода перегретого пара. Кроме того, данное устройство обладает большой инерционностью при разогреве реактора из-за наличия толстого слоя засыпки, размещенного на наружной поверхности рабочей камеры. В нем не используется тепло отработанных топочных газов,отсутствует очистка и возврат в цикл пиролиза конденсата водяного пара, а возможность попадания в жидкую фракцию после конденсации большого количества загрязненного токсическими веществами конденсата отрицательно влияет на экологические показатели процесса. Помимо этого, устройство громоздкое, металлоемкое, поэтому может использоваться только в стационарных условиях, что требует постоянного сбора и подвозки перерабатываемого сырья, увеличивая затраты на его транспортировку. Задачей предлагаемого технического решения является повышение эффективности устройства, расширение его эксплуатационных возможностей, повышение экологических показателей устройства. Технический результат достигается снижением энергозатрат,возможностью повторного использования рабочих сред и продуктов пиролиза предыдущих циклов, упрощением конструкции устройства, уменьшением количества вредных выбросов в окружающую среду. Задача решается следующим образом. В предлагаемом устройстве для переработки резиновых отходов содержится тепловой реактор с теплоизолированной рабочей камерой, средство загрузки резиновых отходов и средство выгрузки твердой фазы продуктов пиролиза, устройство нагрева, средство накопления и распределения тепловой энергии по поверхности рабочей камеры, средство непрерывной подачи тепловой энергии в рабочую камеру, средство извлечения газообразной и жидкой фазы из продуктов пиролиза. Согласно предлагаемому решению рабочая камера теплового реактора выполнена, по крайней мере, из двух отсеков, которые разделены полостью для перегретого пара, снабженной регулируемым клапаном для подачи перегретого пара попеременно в каждый из отсеков. Средство непрерывной подачи тепловой энергии в рабочую камеру выполнено в виде парораспределительного коллектора, связанного с полостью для подачи перегретого пара непосредственно в зону обработки и расположенного в каждом из отсеков. Причем парораспределительный коллектор состоит из поворотной решетки, внутри которой расположены перфорированные трубы, при этом каждый из отсеков рабочей камеры дополнительно снабжен вращающимися штырьковыми ворошителями, а также средством загрузки резиновых отходов, включающим бункер, снабженный гидрозатвором, и винтовой транспортер, герметично связывающий бункер с указанными отсеками, а средство выгрузки твердой фазы продуктов пиролиза дополнительно снабже 3 36092007.06.30 но емкостью для их охлаждения, установленной за пределами рабочей камеры. Кроме того, средство выгрузки твердой фазы продуктов пиролиза выполнено в виде винтового транспортера, установленного в поддоне рабочей камеры, герметично связанного на выходе с емкостью охлаждения, причем емкость охлаждения снабжена форсункой и датчиком температуры. Штыри штырьковых ворошителей расположены по винтовой линии вдоль оси их вращения и вращаются в противоположном направлении в каждом из отсеков. Средство распределения тепловой энергии по поверхности рабочей камеры дополнительно снабжено полостью для дымовых газов, расположенной по наружному периметру боковых стенок каждого из отсеков. На фиг. 1 показана схема общего вида предлагаемого устройства. На фиг. 2 показана рабочая камера устройства в поперечном разрезе по одному из отсеков со слоем перерабатываемого материала (резиновых отходов). Устройство включает тепловой реактор, представляющий собой рабочую камеру 1 прямоугольного сечения, разделенную полостью 2 с перегретым паром на отсеки 3 и 4. Полость перегретого пара снабжена регулируемым клапаном 5, позволяющим попеременно переключать поток перегретого пара в один из отсеков 3 или 4, где происходит прогрев перерабатываемого материала. В каждом из отсеков 3 и 4 установлен парораспределительный коллектор, выполненный в виде поддерживающей, беспровальной, парогазораспределительной решетки 6, установленной с возможностью ее поворота на 180 внутри которой расположены перфорированные трубы (на чертеже не показаны). На решетке размещается перерабатываемый материал (измельченные резиновые отходы), над которыми установлены штырьковые ворошители 7, штыри которых расположены по винтовой линии вдоль оси их вращения, которые, вращаясь с помощью соответствующих приводов(на чертеже не показаны) в противоположных направлениях, обеспечивают равномерное распределение слоя перерабатываемого материала по рабочему объему отсеков. Средство загрузки измельченных резиновых отходов выполнено в виде бункеров 8 загрузки резиновых отходов, расположенных по обе стороны отсеков 3 и 4. Бункеры 8 связаны с указанными отсеками герметичными винтовыми транспортерами 9 и снабжены гидрозатворами 10, которые препятствуют проникновению наружной кислородосодержащей среды (атмосферного воздуха) в рабочую камеру 1 во время загрузки материала и выходу газообразных продуктов разложения резины в атмосферу во время процесса пиролиза. Бункеры 8 снабжены также сливными элементами 11 для поддержания уровня воды в гидрозатворе 10. Средство выгрузки твердой фазы продуктов пиролиза устройства состоит из поддона 12,установленного на транспортере выгрузки 13, имеющего выход за пределы рабочей камеры 1. Транспортер 13 выполнен винтовым и герметично связан с емкостью охлаждения 14,предназначенной для охлаждения твердой фазы продуктов пиролиза. Поддон 12 оснащен водяной форсункой 15 (фиг. 2), а емкость охлаждения 14 - водяной форсункой 16 для обеспечения противопожарной безопасности в процессе режима охлаждения, контролируемого датчиком температуры 17. Рабочая камера 1 снабжена полостями 18 для ее обогрева по наружному периметру дымовыми газами, поступающими из топки 27, а также слоем тепловой изоляции 19 (фиг. 2). В верхней части рабочей камеры 1 установлены предохранительные клапаны 20, для отвода продуктов окисления при внезапном возгорании пиролизных газов в результате случайной разгерметизации камеры 1 в аварийных ситуациях, а также датчики температуры 21, обеспечивающие контроль температуры процесса пиролиза. Кроме того, установка содержит средство извлечения газообразной и жидкой фазы продуктов пиролиза, выполненного в виде конденсатора 22 для извлечения жидкой фазы из продуктов пиролиза с накопительной емкостью 23 для ее сбора. Конденсатор 22 связан с сепаратором 24, где происходит разделение на жидкую углеводородную фракцию (мазут), удаляемую в накопительную емкость 25 и конденсат водяного пара, поступающий в парогенератор 26. Из парогенератора 26 нагретый до требуемой температуры пар поступает в топку 27, где дополнительно нагревается в пароперегревателе 28, установленном в ее дымоходе. 4 36092007.06.30 Предлагаемое устройство работает следующим образом. Исходный предварительно измельченный перерабатываемый материал (резиновые отходы) из бункера 8, проходя через гидрозатвор 10, транспортером 9 подается в один из отсеков рабочей камеры 1, например в отсек 3, и поступает на поддерживающую, беспровальную, парогазораспределительную решетку 6. При этом при загрузке перерабатываемого материала может происходить частичное удаление воды в гидрозатворе 10, в таком случае уровень воды поддерживается с помощью сливного элемента 11. Штырьковые ворошители 7, специальной конструкции, приводимые в движение от привода (на схеме не показан), обеспечивают равномерное распределение перерабатываемого материала по всему объему отсека 3. Из пароперегра 26 пар, нагретый до температуры 120-150 С поступает в топку 27 и пароперегреватель 28, вмонтированный в ее дымоход, где, дополнительно нагреваясь до температуры 550-600 С, поступает в полость 2. Перегретый таким образом пар, с помощью регулируемого клапана 5 направляется в отсек 3 и, проходя через парораспределительный коллектор, включающий поддерживающую, беспровальную, парогазораспределительную решетку 6 и расположенные внутри нее перфорированные трубы (на схеме не показаны), поступает в слой перерабатываемого измельченного материала(резиновые отходы). Одновременно отсек 3 рабочей камеры 1 обогревается также дымовыми газами, поступающими из топки 27 в полости 18, расположенные по наружному периметру боковых отсеков 3 и 4 рабочей камеры 1, снабженной теплоизоляцией 19. Период прогрева обрабатываемого материала и период процесса пиролиза в общем цикле переработки материала по времени примерно одинаковы, поэтому при достижении времени,равному половине общего цикла пиролиза в аналогичном порядке осуществляют загрузку отсека 4 рабочей камеры 1 и переключают регулируемый клапан 5 для подачи перегретого пара из полости 2 в этот отсек. Смещение общего цикла пиролиза в отсеках 3 и 4 способствует более равномерной работе средства извлечения газообразной и жидкой фазы продуктов пиролиза, выполненного в виде конденсатора 23. Это обеспечивает экономию энергоресурсов за счет загрузки обрабатываемого материала в уже прогретый отсек 3 или 4 рабочей камеры 1 и подачи перегретого пара из полости 2 путем переключения клапана 5 в каждый из отсеков 3 или 4 поочередно в процессе пиролиза. Например, в период прогрева слоя обрабатываемого материала требуется поступление максимального количество тепла, в слой перерабатываемого материала, во время же процесса пиролиза количество подаваемого тепла должно быть минимальным. Таким образом, попеременное переключение потока перегретого пара с помощью клапана 5 обеспечивает стабильную равномерную работу конденсатора 22 и парогенератора 26. При этом снижаются энергопотери,увеличивается производительность установки, так как из процесса переработки исключатся непроизводительное время, затраченное на загрузку и выгрузку перерабатываемого материала. По окончании цикла пиролиза в первоначально загруженном отсеке 3 решетка 6 поворачивается на 180 и сбрасывает остаток твердой фазы продуктов пиролиза в поддон 12 с транспортером выгрузки 13, где он остается до момента выгрузки. Отсек 3 рабочей камеры 1 после сброса твердого остатка, готов к приему новой порции перерабатываемого материала, причем с помощью гидрозатвора 10 это происходит без разгерметизации камеры,приводящей к ее охлаждению. Загрузка новой порции обрабатываемого материала происходит в уже прогретый отсек 3 и благодаря гидравлическому затвору 10 без доступа воздуха. Во время перезагрузки отсека 3 в отсеке 4 происходит общий цикл пиролиза перерабатываемого материала, поэтому поток перегретого пара переключают клапаном 5 и подают во вновь загружаемый отсек 3. Выгрузку остатка твердой фазы продуктов пиролиза в горячем состоянии осуществляют в герметичную емкость охлаждения 14, расположенную вне рабочей камеры 1, где его охлаждают с помощью водяной форсунки 16 и контролируют степень его охлаждения датчиком температуры 17. Образующийся при этом пар, возвращается в рабочую камеру 1 и через слой материала поступает в конденсатор 22. Жидкая фаза продуктов пиролиза в смеси с конденсатом отработанного пара по 5 36092007.06.30 ступает в накопительную емкость 23, соединенную с сепаратором 24, в котором происходит разделение на жидкую углеводородную фракцию (мазут), удаляемую в накопительную емкость 25 и водяной конденсат, возвращаемый в парогенератор 26. Предохранительные клапаны 20 и форсунка 15 обеспечивают противопожарную безопасность установки, а датчики температуры 21 осуществляет контроль температуры установки во время цикла пиролиза. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: B29B 17/00, C10B 53/00

Метки: переработки, резиновых, установка, отходов

Код ссылки

<a href="https://by.patents.su/6-u3609-ustanovka-dlya-pererabotki-rezinovyh-othodov.html" rel="bookmark" title="База патентов Беларуси">Установка для переработки резиновых отходов</a>

Предыдущий патент: Кристаллизатор для непрерывного литья слитков

Следующий патент: Устройство для измерения индукции магнитного поля

Случайный патент: Способ неразрушающего контроля твердости движущегося ферромагнитного изделия