Виброгрохот

Номер патента: 9992

Опубликовано: 30.12.2007

Текст

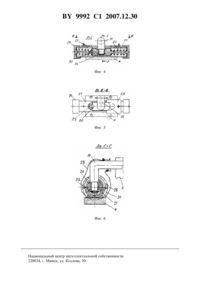

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Брестский государственный технический университет(72) Авторы Устинов Борис Сергеевич Устинов Дмитрий Борисович(73) Патентообладатель Учреждение образования Брестский государственный технический университет(57) Виброгрохот, содержащий размещенные с уклоном рамки и расположенные в них сита, отводной лоток, электродвигатель и бункер, отличающийся тем, что снабжен корзиной, в которой размещены в два яруса рамки с ситами, установленные с возможностью придачи им угла наклона от 0 до 30, причем под ситами параллельно направлению перемещения просеиваемого измельченного материала разрозненно установлены выпуклостью вверх жесткие криволинейные металлические стержни, а корзина снабжена цилиндрическими ползушками, размещенными на опорах в направляющих с амортизирующими пружинами и бойком, который контактно сопряжен с регулировочным винтом на бункере,причем корзина и бункер имеют возможность совершать возвратно-поступательные вибрационные колебания с помощью вращающегося от электродвигателя эксцентрикового вала. 9992 1 2007.12.30 Изобретение относится к виброгрохотам для классификации измельченных сухих материалов до заданных размеров. Известен виброгрохот, содержащий три яруса качающихся плоских сит с возможностью их колебания с помощью эксцентрикового вала, связанных с электродвигателем 1. Недостатком известного виброгрохота является сложность конструкции плоских качающихся сит, каждый ярус которых содержит автономный механизм преобразования крутящего момента электродвигателя в вибрационные колебания. Полотна плоских сетчатых сит постепенно провисают, в таких местах разделяемый материал уплотняется и трудно поддается просеиванию, при этом снижается производительность грохочения. Наиболее близким по технической сущности и достигаемому результату является виброгрохот, содержащий размещенные с уклоном рамки и расположенные в них сита, отводной лоток, электродвигатель и бункер 2, который принят в качестве прототипа. Известный виброгрохот монтируют в комплексе с измельчителем и на нем непосредственно в построечных условиях можно осуществлять разделение измельчаемого материала на нужную (одну) фракцию. Для этого в рамке устанавливают полотно сита с задаваемыми размерами ячеек. Если в построечных условиях для обеспечения необходимым сырьем одной-двух смен работы производительность такого агрегата вполне достаточна,то на стационарной технологической линии, когда необходимо организовать поточную классификацию измельчаемого материала, такое грохочение становится малоэффективным и непроизводительным. Кроме того, в известном виброгрохоте предусмотрено только одно плоское полотно сита с конструктивно неизменяемым его углом наклона, которое при разгрузке сразу всей массы измельченного материала на него от тяжести провисает и образуется мешок. В таком положении материал равномерно не распределяется на сите и уплотняется (особенно измельченный волокнистый и вязкий из битумных кровельных отходов), просеивается длительное время и с некачественным разделением по фракциям. Причем на приситовый лоток известного виброгрохота при вибрации сита из бурта измельченной массы отходят вместе с крупными частицами измельченного материала и пылеобразные его частички. Поэтому бурт материала на сите приходится вручную ворошить,а остатки измельченного материала просеивать на таком виброгрохоте многократно, что резко снижает производительность. К конструктивным недостаткам известного виброгрохота следует отнести сложную систему шарнирно закрепленных друг с другом шатунами рамки с ситом и отводного лотка, которые приводят к затуханию амплитуды колебания качающейся части рамки с ситом и снижению эффективного просеивания, например, вязкого и волокнистого порошка из битумных кровельных отходов. Кроме того, в известном агрегате не предусмотрен питатель, который бы обеспечивал загрузку сита измельченной порошковой массой дозируемыми малыми порциями. Для сокращения трудозатрат и повышения эффективности просеивания, в частности волокнистого и вязкого порошка из битумных кровельных отходов, необходимо двухътрехъярусные сита разместить в корзине с возможностью придавать им различный угол наклона, а под полотнами сит разрозненно установить выпуклые жесткие стержни, а корзину с системой сит необходимо снабдить цилиндрическими ползушками и разместить их на опорах в направляющих с пружинными амортизаторами, корзину необходимо объединить шатуном с эксцентриковым валом с возможностью обеспечения постоянных возвратно-поступательных колебаний корзины с ситами и периодического вибрирования бункера с измельченным материалом в нем с помощью закрепленного бойка на корзине и регулировочного винта, закрепленного на бункере. Задачей изобретения является обеспечение равномерного распределения на ситах просеиваемого волокнистого материала и его качественное разделение по фракциям. Эта задача достигается тем, что виброгрохот, содержащий размещенные с уклоном рамки и расположенные в них сита, отводной лоток, электродвигатель и бункер, вибро 2 9992 1 2007.12.30 грохот снабжен корзиной, в которой размещены в два яруса рамки с ситами, установленные с возможностью придачи им угла наклона от 0 до 30, причем под ситами параллельно направлению перемещения просеиваемого измельченного материала разрозненно установлены выпуклостью вверх жесткие криволинейные металлические стержни, а корзина снабжена цилиндрическими ползушками, размещенными на опорах в направляющих с амортизирующими пружинами и бойком, который контактно сопряжен с регулировочным винтом на бункере, причем корзина и бункер имеют возможность совершать возвратнопоступательные вибрационные колебания с помощью вращающегося от электродвигателя эксцентрикового вала. Сущность изобретения поясняется чертежами, где на фиг. 1 изображен общий боковой вид виброгрохота на фиг. 2 - вид в плане по А-А на фиг. 1 на фиг. 3 - сечение по Б-Б на фиг. 2 на фиг. 4 - узелна фиг. 1 на фиг. 5 - вид по В-В на фиг. 4 на фиг. 6 - сечение по Г- Г на фиг. 4. Виброгрохот (фиг. 1, 2, 3) состоит из плиты 1, стоек 2 для бункера 3, опор 4 для корзины 5. На плите 1 установлены электродвигатель 6, корпус подшипника 7 с эксцентриковым валом 8, который связан с электродвигателем 6 ременной передачей 9. Эксцентриковый вал 8 шатуном 10 шарнирно объединен с корзиной 5. Корзина 5 снабжена бойком 11. В корзине 5 закреплены рамки 12 для полотен сит 13. Под полотнами сит 13 размещены криволинейные металлические стержни 14. На боковых стенках корзины 5 по вертикали размещены отверстия 15. Бункер 3 содержит питатель с шибером 16, шарнирную подвеску 17 на стойке 2 и регулировочный винт 18. Корзина 5 содержит опорные кронштейны 19 с цилиндрическими ползушками 20, которые размещены в направляющих 21. Направляющие 21 крепят на опорах 4 (фиг. 4, 5, 6). Опорный кронштейн 19 фиксируют в цилиндрической ползушке 20 стопорным кольцом 22. В направляющих 21 размещены амортизирующие пружины 23, которые упираются в привертные крышки 24 и укрыты защитной крышкой 25. Под корзиной 5 с ситами 13 размещены шнековые конвейеры 26 и снабжены укрытием 27. Направляющие 21 с ползушками 20 укрыты защитным чехлом 28 (фиг. 6). Виброгрохот работает следующим образом. При разделении измельченного материала на определенную фракцию в корзине 5 должно быть установлено, например, два яруса рамок 12 с определенным уклоном, который задается оператором. Положение угла рамок 12 фиксируют в корзине 5 в отверстиях 15 (этот угол может варьироваться от 0 до 30 ). Затем в рамках 12 размещают и крепят полотна сит 13 (фиг. 1,2, 3). В верхнем ярусе - сито с крупными ячейками, например 1515 мм, в нижнем ярусе с ячейками, например, 55 мм - требуемый выход фракции просеиваемого материала. В корзине 5 может быть установлено и 3 яруса рамок 12 с полотнами сит 13. Чтобы полотна сит 13 в процессе их загрузки просеиваемым материалом не провисали, под них разрозненно подкладывают с жестким креплением к рамке 12 криволинейные металлические стержни 14 выпуклостью вверх. Необходимо максимально снизить вес корзины 5 и рамок 12 в них, для этого целесообразно применять легкие стальные холодногнутые профили или алюминиевые сплавы. На опорные кронштейны 19 надевают цилиндрические ползушки 20, фиксируя их стопорными кольцами 22 (фиг. 4, 5, 6). На опорах 4 размещают направляющие 21, в вырезы которых вводят цилиндрические ползушки 20. В таком положении вручную корзина 5 должна свободно без сопротивления перемещаться в направляющих 21, и после окончательной выверки и регулировки направляющие 21 жестко крепят к опорам 4. В полые торцы направляющих 21 вставляют амортизирующие пружины 23 и укрепляют их привертными крышками 24. Полость направляющих 21 заполняют смазкой и укрывают за 3 9992 1 2007.12.30 щитной крышкой 25. Для предотвращения попадания пыли на цилиндрические ползушки 20 и в полости направляющих 21 их укрывают защитным чехлом 28. Корзину 5 шатуном 10 объединяют с эксцентриковым валом 8, который размещен в корпусе подшипника 7. Эксцентриковый вал 8 ременной передачей 9 объединяют с электродвигателем 6, установленного на плите 1. Под рамками 12 с полотнами сит 13 размещены шнековые конвейеры 26, которые транспортируют разделенный по фракциям материал мелкую - в дело, крупную - на доизмельчение. Система корзины 5 и шнековые конвейеров 26 снабжены укрытием 27, образующаяся пыль под которым отводится в циклон для очистки (показано на фиг. 1 и 3). На стойках 2 шарнирно установлен бункер 3, заполненный неразделенными измельченным материалом и предназначенного для просеивания. За счет шарнирной подвески 17 бункер может совершать свободные колебания (показано стрелками на фиг. 1 и 3). Внизу бункера 3 предусмотрен питатель с шибером 16, с помощью которого можно регулировать величину разгрузочной щели и соответственно плотности потока просеиваемого материала, падающего на полотно сита 13. Измельченные в порошок, например, битумные кровельные отходы содержат волокна и обладают вязкостью. Такой материал может быстро слеживаться и налипать на стенки бункера 3. Поэтому этот порошок необходимо постоянно поддерживать в разрыхленном состоянии. Для этого на бункере 3 установлен регулировочный винт 18, который периодически завинчивают и вводят в контактное соприкосновение с бойком 11, закрепленного на корзине 5 и постоянно совершающего вибрационные колебания. От ударно-вибрационной тряски материал в бункере 3 встряхивается, поддерживается в разрыхленном состоянии и равномерно распределяется на полотне сита 13. Чтобы уменьшить шум боек 11 и регулировочный винт 18 (его ударяющаяся часть) укрыты пористым, эластичным и упругим материалом (резина, пластик). Благодаря выпуклой поверхности полотен сит 13, образуемой криволинейными металлическими стержнями 14, предотвращается провисание сит и образование мешков. Просеиваемый материал на таких ситах постоянно находится в разрыхленном и расправленном состоянии, рассыпается по поверхности и хорошо просеивается. Скользящая система цилиндрических ползушек 20 в направляющих 21, работающих под ударной возвратно-поступательной нагрузкой, снабжена амортизирующими пружинами 23 и работает мягко, бесшумно. Причем ударно-вибрационные воздействия, создаваемые от одного общего электродвигателя 6 на виброгрохоте, с помощью бойка 11 через регулировочный винт 18 контактно передаются и на бункер 3 с материалом в нем. Этот материал поддерживается в разрыхленном состоянии, предотвращается слеживаемость его и зависание на стенках бункера 3. Процесс просеивания материала на предлагаемом виброгрохоте непрерывный, неэнергоемкий, с высокой производительностью и качеством разделения по фракциям и экологобезопасный. Необходимо лишь следить за бесперебойным заполнением бункера материалом и транспортировкой его разделенных фракций. Виброгрохот удобен и безопасен в технологическом обслуживании, с хорошей доступностью к узлам агрегата и их заменяемостью. Обладает простым конструктивным решением и рассчитан только на отечественные комплектующие и изготовление. Виброгрохот универсальный и предназначен для просеивания разнообразных сыпучих сухих материалов в стационарных условиях и может быть использован в различных поточных процессах производства. Внедрение предлагаемого виброгрохота в производство позволит получить большой народнохозяйственный экономический эффект. 9992 1 2007.12.30 Источники информации 1. Комар А.Г., Баженов Ю.М., Сулименко Л.М. Технология производства строительных материалов. - М. Высшая школа 1990. - С. 30-32, рис. 1.11. 2. Патент Республики Беларусь 5452, МПК В 02 С 17/10, В 28 С 5/20, В 09 В 3/00, 2003 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: B07B 1/12

Метки: виброгрохот

Код ссылки

<a href="https://by.patents.su/6-9992-vibrogrohot.html" rel="bookmark" title="База патентов Беларуси">Виброгрохот</a>

Предыдущий патент: Способ получения 7(8)-N-ациларгининов

Следующий патент: Способ анализа состояния шлейфа сигнализации

Случайный патент: Машина лесная погрузочно-транспортная