Гидравлический силоизмеритель

Номер патента: 5550

Опубликовано: 30.09.2003

Авторы: Горбацевич Александр Феликсович, Молочко Владимир Иванович, Пилипенко Василий Иванович, Лубневский Георгий Евгеньевич

Текст

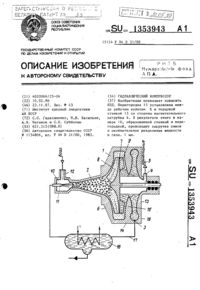

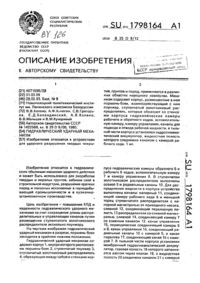

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Белорусский национальный технический университет(72) Авторы Молочко Владимир Иванович Горбацевич Александр Феликсович Лубневский Георгий Евгеньевич Пилипенко Василий Иванович(73) Патентообладатель Белорусский национальный технический университет(57) 1. Гидравлический силоизмеритель, содержащий заполненный жидкостью полый цилиндрический корпус, выполненный в виде жесткого стакана, герметизирующий элемент,чувствительный упругий элемент, нагружатель в виде ступенчатого цилиндрического поршня с верхней силоприемной ступенью и нижними силопередающими ступенями,контактирующими с жидкостью и чувствительным упругим элементом, наладочно-регулирующее и отсчетное устройства, отличающийся тем, что герметизирующий элемент и чувствительный упругий элемент совмещены в одной нежестко связанной с корпусом эластичной втулке, установленной в выполненной в корпусе расточке заподлицо с внутренним диаметром корпуса, поршень выполнен четырехступенчатым и дополнительно содержит верхнюю силоприемную ступень, выполненную в виде кольцеобразного торца,одна из нижних силопередающих ступеней выполнена конической и контактирует с коническим торцем эластичной втулки, а вторая выполнена в виде цилиндрического выступа и контактирует с жидкостью. 2. Силоизмеритель по п. 1, отличающийся тем, что эластичная втулка изготовлена из полиуретана. 3. Силоизмеритель по п. 1, отличающийся тем, что наладочно-регулирующее устройство выполнено в виде прижимной крышки с центральным отверстием и цилиндрическим буртиком, установленным в корпусе с возможностью перемещения до упора в кольцеобразный торец ступенчатого поршня.(56)918792, 1982.0440011 2, 1991.2078983 , 1982.3765497, 1973.0026682 1, 1981. Изобретение относится к динамометрии и весоизмерительной технике и может быть использовано в широком диапазоне измерения сил, в том числе для измерения больших(свыше 100 кН) усилий и грузов в условиях статического нагружения. Известны гидравлические силоизмерители (ГС), у которых в качестве преобразователя усилия в давление используется заполненная жидкостью не полностью замкнутая цилиндрическая камера в виде стакана с жесткими торцем и стенками и жестким подвижным торцем, выполненным в виде неуплотненного поршня 1. Недостатком устройств подобного типа является необходимость обеспечения высокого качества контактных поверхностей поршневой пары, достижение которого требует применения таких дорогостоящих методов их отделочной обработки, как шлифование,дорнирование, хонингование и др. Повышенные требования к точности и шероховатости контактных цилиндрических поверхностей гидроцилиндра и поршня связаны с необходимостью уменьшения утечек жидкости через кольцевой зазор при одновременном недопущении контактного трения между этими поверхностями. Однако несмотря на то, что толщина кольцевого зазора между поршнем и гидроцилиндром при точном их изготовлении доводится до сотых и даже тысячных долей миллиметра, жидкость при силовом воздействии на нее поршня все же просачивается из подпоршневого пространства в нерабочую часть устройства, вызывая загрязнение зоны обслуживания гидравлического силоизмерителя, что не может быть допущено, например, в пищевом производстве. Наличие утечек приводит также к уменьшению объема жидкости в рабочей камере и необходимости его периодического пополнения. При измерении больших сил и возникновении высоких давлений в гидроцилиндре объем утечек и частота пополнения рабочей камеры жидкостью возрастают. Усложнение эксплуатации ГС, построенных на основе использования неуплотненного поршня, вызывает необходимость удлинения его штока, что ведет к увеличению габаритов такого рода устройств либо вынуждает введение в конструкцию таких устройств дополнительных элементов, обеспечивающих возврат утечек жидкости в рабочую зону гидроцилиндра. Примером такого устройства могут служить весы 2, у которых для сбора утечек предусмотрена накопительная полость, а для их перемещения в рабочую зону гидроцилиндра используются обводные каналы, сообщающие между собой рабочую и нерабочую полости гидроцилиндра, а также накопительную полость. Известны ГС, у которых в качестве преобразователя усилия в давление используется заполненная жидкостью замкнутая цилиндрическая камера с жесткими торцами и упругой боковой цилиндрической поверхностью, выполненной для увеличения осевой податливости в виде гофрированного сосуда (сильфона) 3. Достоинством устройства является отсутствие утечек, а недостатком - низкая точность измерения из-за присущей сильфонам нелинейности характеристики усилие - давление, что связано с изменением эффективной площади цилиндра при сжатии гофрированного сосуда. К недостаткам сильфонных силоизмерителей следует также отнести большой разброс параметров жесткости и эффективной площади у промышленно выпускаемых приборов такого типа, ограничение верхнего предела рабочего давления, которое для наиболее прочных многослойных сильфонов из нержавеющих сталей составляет по данным 4 всего 15 МПа, а также большую по сравнению с гладким цилиндром сложность, а следовательно, и стоимость их изготовления. 2 5550 1 Наиболее близкими к предлагаемому ГС являются гидравлические весы 5, предназначенные для измерения сжимающих усилий. Особенностью конструкции весов является использование в качестве преобразователя силы в давление двухполостной замкнутой камеры с равными эффективными площадями полостей, обе из которых являются рабочими,причем одна из них - подпоршневая - представляет собой цилиндр с жесткими стенками и подвижным торцем, выполненным в виде неуплотненного поршня, а вторая - надпоршневая - представляет собой упругий сильфон с внутренним кольцеобразным сечением. Ввиду недостаточной точности сильфонных силоизмерителей в состав преобразователя силы в давление введен еще один чувствительный элемент - тарированная пружина. Обе полости замкнутой камеры соединены каналами с герметичным резервуаром для жидкости, причем для измерения давления в полостях замкнутой камеры используются трубки со шкалами, а для регулировки давления - дросселя. Нагружение полостей камеры производится путем силового воздействия на торец сильфона, выполненный в виде цилиндрического стержня - поршня. Достоинством устройства по сравнению с обычными сильфонными силоизмерителями является повышение точности измерения, а по сравнениюс преобразователями на основе неуплотненного поршня - упрощение конструкции ввиду ненадобности дополнительной накопительной полости, так как объемы жидкости, перетекающей из одной полости в другую в виде утечек, регулируются дросселями. К недостаткам устройства следует отнести усложнение гидросистемы из-за введения в нее дополнительно к основным дублирующих регистрирующего и наладочного элементов, что необходимо для отслеживания и регулирования возникающего под действием нагрузки давления в обеих полостях замкнутой камеры с целью устранения возможного перепада давления между ними, так как это может стать источником погрешности взвешивания. К недостаткам устройства следует также отнести изгибную податливость сильфона, что при наличии боковых составляющих нагрузочного усилия может привести к появлению контактного трения между перекошенным неуплотненным поршнем и стенками цилиндра и возникновению в связи с этим дополнительных погрешностей измерения. Задача, решаемая предлагаемым изобретением, заключается в повышении точности силоизмерения и упрощении конструкции ГС. Решение указанной задачи обеспечивается за счет того, что в гидравлическом силоизмерителе, содержащем заполненный жидкостью полый цилиндрический корпус, выполненный в виде жесткого стакана, герметизирующий элемент, чувствительный упругий элемент, нагружатель в виде ступенчатого цилиндрического поршня с верхней силоприемной ступенью и нижними силопередающими ступенями, контактирующими с жидкостью и чувствительным упругим элементом, наладочно-регулирующее и отсчетное устройства, герметизирующий элемент и чувствительный упругий элемент совмещены в одной нежестко связанной с корпусом эластичной втулке, установленной в выполненной в корпусе расточке заподлицо с внутренним диаметром корпуса, поршень выполнен четырехступенчатым и дополнительно содержит верхнюю силоприемную ступень, выполненную в виде кольцеобразного торца, одна из нижних силопередающих ступеней выполнена конической и контактирует с коническим торцем эластичной втулки, а вторая выполнена в виде цилиндрического выступа и контактирует с жидкостью. При этом эластичная втулка выполнена из полиуретана, а наладочно-регулирующее устройство выполнено в виде прижимной крышки с центральным отверстием и цилиндрическим буртиком, установленным в корпусе с возможностью перемещения до упора в кольцеобразный торец ступенчатого поршня. Сущность изобретения поясняется чертежами, на которых изображены фиг. 1 - трехопорное весовое устройство фиг. 2 - гидравлический силоизмеритель, разрез фиг. 3 схема балансирного динамометра для измерения вращающего момента электродвигателя 5550 1 фиг. 4 - блок-схема дистанционной передачи информации о загрузке многоопорных емкостей на информационное табло. Силоизмеритель состоит из полого цилиндрического корпуса 1, выполненного в виде жесткого стального стакана со ступенчатой глухой расточкой, чувствительно-герметизирующего элемента в виде эластичной, например из полиуретана, втулки 2, смонтированной в расточке большего диаметра корпуса 1 заподлицо с его меньшим внутренним диаметром, нагружателя 3 в виде нежестко связанного с корпусом 1 четырехступенчатого цилиндрического поршня, опирающегося своим коническим участком на конический торец эластичной втулки 2, прижимной крышки 4, цилиндрический буртик которой входит по классной посадке в отверстие корпуса 1 до соприкосновения с кольцеобразным торцем нагружателя 3, крепежных болтов 5, заворачиваемых в корпус 1 и поджимающих прижимную крышку 4 к нагружателю 3, шарика 6 затвора,поджимаемого болтом 7, и штуцера 8 для монтажа измерителя давления, например, манометра 9, соединенных каналами с цилиндрической камерой контролируемого давления, образованной стенками расточки корпуса 1 и эластичной втулки 2, а также поверхностями нагружателя 3,расположенными ниже контактной конической поверхности. Сборку силоизмерителя производят в следующей последовательности. Сначала на отдельной вакуумной установке производится откачка воздуха из трубки Бурдона манометра 9,а затем заполнение ее рабочей жидкостью (минеральным, например, трансформаторным маслом или глицерином), после чего манометр 9 вворачивается в штуцер 8. Затем в верхнюю расточку корпуса 1 монтируют эластичную втулку 2 и в образовавшуюся цилиндрическую емкость заливают выбранную рабочую жидкость до полного заполнения ею эластичной втулки 2. После этого в камеру медленно (с целью недопущения выплескивания жидкости из емкости) опускают нагружающий элемент 3, который своей конической поверхностью садится на конический торец эластичной втулки 2, при этом часть жидкости вытесняется за пределы цилиндрической камеры. Далее в отверстие корпуса 1 вводят цилиндрический буртик прижимной крышки 4, который при заворачивании болтов 5 воздействует на внутренний кольцеобразный торец ступенчатого валика 3, прижимая его к торцу эластичной втулки 2. Созданное таким образом наладочное усилие обеспечивает не только сжатие контактных конических поверхностей нагружателя 3 и эластичной втулки 2, но и поджим последней к внутренней цилиндрической поверхности корпуса 1. Это способствует надежному уплотнению и полному замыканию гидравлической камеры, а также созданию в ней при перекрытии сливной магистрали некоторого первоначального давления. Затем слегка ослабляют поджим шарика 6, благодаря чему обеспечивается стравливание воздуха из гидросистемы. После окончания выхода пузырьков воздуха сливное отверстие перекрывается поджимом болта 7 и далее поджатием крепежных болтов 5 устанавливают необходимое предварительное давление (25 атм.) в гидросистеме, которое принимается за нулевой уровень. Силоизмеритель работает следующим образом. Измеряемое усилие , действующее на силоприемную, например внутреннюю, сферическую поверхность верхнего торца нагружателя 3 воспринимается конической поверхностью эластичной втулки 2 и столбом жидкости в замкнутой цилиндрической камере. Благодаря угловому воздействию нагружателя 3 на эластичную втулку 2, а также благодаря воздействию давления жидкости в рабочей камере на боковую цилиндрическую поверхность этой втулки, последняя дополнительно к первоначальному наладочному прижиму поджимается к торцу и боковой поверхности расточки в корпусе 1, обеспечивая надежное силовое замыкание рабочей камеры. Возникающее при нагружении давление в камере фиксируется манометром 9,проградуированном в единицах силы. Благодаря использованному в изобретении принципу силового замыкания герметичность рабочей камеры гидравлического силоизмерителя с увеличением нагрузки на упругий чувствительный элемент повышается. Это обеспечивает возможность измерения давлений, превышающих наивысшие известные пределы (5055 МПа), достигаемые при использовании ГС с перекатывающимися диафрагмами, армированными неэластичными 4 5550 1 нитями 6, в 23 раза, т.е. для измерения давлений порядка 100150 МПа (10001500 атм.) и выше. Возможность использования более высоких давлений создает предпосылки для существенного уменьшения габаритов и снижения металлоемкости гидравлических силоизмерителей. Благодаря силовому замыканию рабочей камеры требования к точности изготовления контактных конических и цилиндрических поверхностей корпуса 1, эластичной втулки 2 и нагружателя 3 могут быть существенно снижены. Это позволяет при изготовлении деталей предлагаемого силоизмерителя исключить применение специальных (для получения гофров) и отделочных (шлифование, дорнирование и др.) методов обработки контактных поверхностей гидроцилиндра и поршня, что существенно снижает трудоемкость изготовления такого силоизмерителя по сравнению с трудоемкостью изготовления силоизмерителей на основе сильфона или неуплотненного поршня. Предлагаемое устройство может быть использовано индивидуально как силоизмеритель,например, для измерения опрокидывающего усилия Р статора при определении вращающего момента МврР электродвигателя в балансирном динамометре (фиг. 3) в комплекте в качестве динамометрических опор многоопорных гидравлических весов. На фиг. 1 в качестве примера представлена схема трехопорного весового устройства в виде бункерного наполнителя, предназначенного для измерения переменной массы сыпучих тел или жидкости. При многоопорном взвешивании каждый ГС фиксирует нагрузку, приходящуюся на соответствующую динамометрическую опору. Число таких опор может доходить до 4, например, при измерении массы жидкости в цистерне. Информация о загруженности опор необходима при балансировке емкостей в процессе их монтажа и исключения одностороннего смещения взвешиваемого продукта. Для получения информации о загрузке емкости в целом необходимо зафиксировать и сложить показания всех силоизмерителей. При значительных габаритах многоопорных емкостей получение такой информации путем обхода динамометрических опор требует затрат времени. Поэтому вместо манометров удобнее пользоваться датчиками давления, преобразующими перемещение, например, подвижного конца трубчатой пружины манометра в электрический сигнал. При этом могут быть использованы преобразователи различного типа - трансформаторного, реостатного, индуктивного, на основе использования эффекта Холла и др. Преобразование давления в электрический сигнал обеспечивает возможность дистанционной передачи информации о загруженности динамометрических опор на информационное табло. Блок-схема такой передачи представлена на фиг. 4. Электрические аналоговые сигналы с каждого датчика Д 1 Д 4 по проводным линиям связи поступают в блок обработки данных, где происходит преобразование этих сигналов в частотно-импульсную форму. Сформированные импульсные сигналы, а также результирующий сигнал передаются на информационное табло, цифровые индикаторы которого указывают величину нагрузки, приходящейся на каждую динамометрическую опору, а также суммарную нагрузку в выбранных единицах измерения. Число цифровых разрядов по каждому силоизмерителю зависит от цены деления, т.е. от степени точности измеряемой величины. Если она задана в единицах процента от максимальной величины нагрузки,то можно ограничиться тремя значащими цифрами, т.е. числом цифровых разрядов 3 если степень точности измеряемой величины задана в десятых долях процента, то число разрядов следует принять равным 4, если в сотых долях процента, то 5 и т.д. При необходимости блок-схема дистанционной передачи информации об измеряемой величине нагрузки может быть дополнена программным блоком, управляющим включением и выключением исполнительных механизмов загрузки-выгрузки технологических емкостей. 5550 1 Источники информации 1. Жоховский М.К. Теория и расчет приборов с неуплотненным поршнем. - М Машгиз, 1959. - С. 5-9, 20. 2. А.с. СССР 1154541 А, МПК 01 5/04, 1985. 3. Сильфоны, расчет и проектирование/ Под ред Л.Е. Андреевой. - М. Машгиз, 1975. С. 6, 61-62. 4. Башта Т.М. Машиностроительная гидравлика Справочное пособие. - М. Машиностроение, 1971. - С. 58. 5. А.с СССР 918792, МПК 01 5/04, 1982. 61 А.с СССР 579546, МПК 01 1/02, 1977. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: G01L 1/02

Метки: силоизмеритель, гидравлический

Код ссылки

<a href="https://by.patents.su/6-5550-gidravlicheskijj-siloizmeritel.html" rel="bookmark" title="База патентов Беларуси">Гидравлический силоизмеритель</a>

Предыдущий патент: Многовходовый сумматор

Следующий патент: Масса для изготовления алмазного абразивного инструмента

Случайный патент: Способ приготовления активированного минерального порошка