Швейный полуавтомат с микропроцессорным управлением

Номер патента: 4394

Опубликовано: 30.03.2002

Авторы: Масалович Святослав Алексеевич, Кириллов Алексей Геннадьевич, Малиновский Анатолий Станиславович, Рябов Игорь Аркадьевич, Дервоед Олег Викторович, Шнейвайс Иосиф Лазаревич, Зудов Валерий Иванович, Сункуев Борис Семенович, Агафонов Виктор Федорович, Беликов Сергей Александрович

Текст

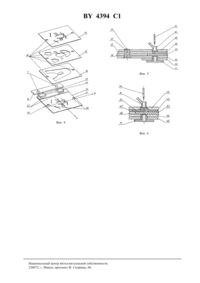

(71) Заявитель Витебский государственный технологический университет(73) Патентообладатель Витебский государственный технологический университет(57) 1. Швейный полуавтомат с микропроцессорным управлением, содержащий стол с автоматизированным приводом, швейную головку, включающую в себя механизмы верхнего и нижнего упоров, блок микропроцессорного управления, координатное устройство, каретку с двумя цилиндрическими пальцами, установленную с возможностью перемещения в горизонтальной плоскости в двух взаимно-перпендикулярных направлениях, кассету, содержащую нижнюю и верхнюю пластину с пазами, осевая линия которых идентична контуру соединительной строчки, а также внутренние пластины с вырезами, формы которых идентичны контурам размещаемых в них стачиваемых деталей, и два фиксатора, закрепленные на нижней пластине кассеты, отличающийся тем, что механизмы верхнего и нижнего упоров содержат электромагниты, при этом механизм верхнего упора кинематически связан с соответствующим электромагнитом посредством плоского шарнирного восьмизвенного механизма, а механизм нижнего упора кинематически связан с соответствующим электромагнитом посредством плоского шарнирного шестизвенного механизма. 2. Полуавтомат по п. 1, отличающийся тем, что нижняя пластина кассеты содержит планку, призму и два штифта с осевыми отверстиями, а в верхней и внутренних пластинах выполнены отверстия, совмещаемые с боковой поверхностью штифтов при зажиме стачиваемых деталей.(56) Швейный автомат с микропроцессорным управлением - - Инструкция по эксплуатации и техническому обслуживанию. Пересмотренное издание -, 1988. Швейная установка с ЭВМ с большим перемещаемым полем пошива. - Проспект фирмы 6, 1991.203786 С 1, 1995. Швейный полуавтомат с микропроцессорным управлением относится к области швейного машиностроения, а более конкретно, к швейным полуавтоматам с микропроцессорным управлением, осуществляющим автоматическое стачивание по заданной программе деталей из натуральных, синтетических, искусственных кож, текстильных материалов в заготовки обуви или заготовки кожгалантерейных изделий. Известен швейный полуавтомат с микропроцессорным управлением, в котором кассета содержит верхнюю и нижнюю пластины с пазами, осевая линия которых идентична контуру соединительных строчек 1. Кроме того, нижняя пластина содержит штифты, с которыми совмещаются своими отверстиями стачиваемые детали при их установке в кассету. На этом полуавтомате могут пристрачиваться только такие детали обуви, в которых предварительно на операциях вырубки, на прессах пробивается не менее двух отверстий. Это требует изготовления более сложных резаков, содержащих специальные штифты для пробивки отверстий, что увеличивает стоимость резаков. Детали, в которых пробивка отверстий невозможна или нежелательна, пристрачиваться не могут. В результате сужается область применения полуавтомата. Известен также швейный полуавтомат с микропроцессорным управлением, в котором нижнему и верхнему упорам сообщаются в процессе стачивания деталей вертикальные колебательные движения от эксцентриков, закрепленных на распределительных валах швейной головки 2. Недостатками этого полуавтомата являются повышенные шум и вибрация при работе, которые создают верхний и нижний подвижные упоры,совершающие в процессе работы вертикальные перемещения, что ведет к утомляемости оператора, а также отсутствие постоянного прижима краев пристрачиваемых деталей в процессе прокола материалов иглой, что ведет к снижению качества строчки. Усилия затяжки, создаваемые нитепритягивателем швейной головки во время затяжки стежка могут создавать вертикальные колебания кассеты, так как в этот период времени, согласно циклограмме работы полуавтомата, верхний упор находится в верхнем положении, что отрицательно сказывается на качестве выполняемого шва. Наиболее близким по технической сущности к предполагаемому изобретению является швейный полуавтомат с микропроцессорным управлением, содержащий стол с автоматизированным приводом, швейную головку, включающую в себя механизмы верхнего и нижнего упоров, блок микропроцессорного управления,координатное устройство, каретку с двумя цилиндрическими пальцами, установленную с возможностью перемещения в горизонтальной плоскости в двух взаимно-перпендикулярных направлениях, кассету, содержащую нижнюю и верхнюю пластину с пазами, осевая линия которых идентична контуру соединительной строчки, а также внутренние пластины с вырезами, формы которых идентичны контурам размещаемых в них стачиваемых деталей 3. Недостатком этого полуавтомата является ограниченная область применения, по причине невысокой точности базирования деталей заготовки в кассете, невозможности точной установки внутренних пластин с вырезами относительно друг друга и иглы и невозможности точной установки кассеты на каретке координатного устройства полуавтомата, что приводит к смещению контуров стачиваемых деталей и недопустимым смещениям соединительных строчек относительно края деталей и делает невозможным использование вышеуказанного полуавтомата непосредственно на операциях по сборке заготовок верха обуви, так как не выполняются технологические нормативы на прокладывание строчки относительно края настрачиваемой детали. Для устранения погрешностей требуется корректировать управляющую программу,что усложняет программирование, увеличивает сроки подготовки программ и стоимость изделий. Технической задачей, на решение которой направлено изобретение, является расширение области применения полуавтоматов, улучшение качества стачивания заготовок за счет повышения точности сборки деталей в заготовки, снижение шума и вибрации при работе полуавтомата. Эта задача решается за счет того, что в швейном полуавтомате с микропроцессорным управлением,содержащем стол с автоматизированным приводом, швейную головку, включающую в себя механизмы верхнего и нижнего упоров, блок микропроцессорного управления, координатное устройство, каретку с двумя цилиндрическими пальцами, установленную с возможностью перемещения в горизонтальной плоскости в двух взаимно-перпендикулярных направлениях, кассету, содержащую нижнюю и верхнюю пластину с пазами, осевая линия которых идентична контуру соединительной строчки, а также внутренние пластины с вырезами, формы которых идентичны контурам размещаемых в них стачиваемых деталей, и два фиксатора, закрепленные на нижней пластине кассеты, механизмы верхнего и нижнего упоров содержат электромагниты,при этом механизм верхнего упора кинематически связан с соответствующим электромагнитом посредством плоского шарнирного восьмизвенного механизма, а механизм нижнего упора кинематически связан с соответствующим электромагнитом посредством плоского шарнирного шестизвенного механизма. Нижняя пла 2 4394 1 стина кассеты содержит планку, призму и два штифта с осевыми отверстиями, а в верхней и внутренних пластинах выполнены отверстия, совмещаемые с боковой поверхностью штифтов при зажиме стачиваемых деталей. Наличие в механизме верхнего упора, электромагнита и средства кинематической связи его с верхним упором дает возможность последнему занимать два фиксированных положения. При стачивании деталей верхний упор опущен и находится в пазу верхней пластины над поверхностью настрачиваемых деталей на расстоянии, достаточном для удержания настрачиваемых деталей от вертикальных смешений иглой при ее подъеме из крайнего нижнего положения до выхода из сшиваемой заготовки и обеспечивающим беспрепятственное перемещение этих деталей в горизонтальной плоскости. Этим повышается надежность захвата петли игольной нити челноком и точность расположения строчки относительно края детали. При холостых перемещениях зажимного устройства, например, из зоны загрузки в зону стачивания и обратно, при переходе между фрагментами строчек, верхний упор поднят и находится над верхней пластиной на расстоянии, достаточном для беспрепятственного перемещения кассеты. Наличие в механизме нижнего упора электромагнита и средств кинематической связи его с нижним упором дает возможность последнему занимать два фиксированных положения. При стачивании деталей нижний упор поднят и находится в пазу нижней пластины на расстоянии от поверхности нижней детали, достаточном для удержания стачиваемых деталей от смещения вниз иглой при проколе и для беспрепятственного перемещения нижней детали в горизонтальной плоскости. При холостых перемещениях зажимного устройства нижний упор опущен и не препятствует движению кассеты. Наличие планки и призмы, закрепленных на нижней пластине кассеты, позволяет однозначно производить фиксацию кассеты на каретке координатного устройства полуавтомата, что позволяет повысить точность прокладывания соединительных строчек относительно края деталей. Наличие штифтов в нижней пластине позволяет получить точное расположение пазов относительно линии, соединяющей центры штифтов посредством использования этих штифтов как базовых при обработке пазов на станке. Наличие осевых отверстий в штифтах дает возможность установить строгую параллельность линии, соединяющей центры штифтов, с одной из осей координат, по которой происходит перемещение каретки и кассеты, посредством оперативной регулировки присоединительных элементов и совмещения осевых отверстий с иглой швейной головки. Это приводит к повышению точности прокладывания соединительных строчек относительно края деталей. Наличие отверстий во внутренних пластинах, совмещаемых с боковыми отверстиями штифтов, дает возможность получить точное расположение контуров вырезов во внутренних пластинах относительно линии,соединяющей центры штифтов, за счет использования отверстий в качестве базирующих при изготовлении вырезов, а также получить точное положение вырезов во внутренних пластинах и контуров обрабатываемых деталей относительно линии, соединяющей центры штифтов, что приводит к повышению точности прокладывания соединительных строчек относительно края деталей. Наличие отверстий в верхней пластине, совмещаемых с боковой поверхностью штифтов, позволяет получить точное расположение пазов относительно линии, соединяющей центры штифтов, посредством использования этих отверстий, как базовых, при обработке пластин, и способствующей повышению точности прокладывания соединительных строчек относительно края деталей. Сущность изобретения поясняется на фиг. 1-6, где на фиг. 1 изображен общий вид швейного полуавтомата, на фиг. 2 - вид сверху общего вида полуавтомата, на фиг. 3 - механизмы верхнего и нижнего упоров, на фиг. 4 - конструкция кассеты, на фиг. 5 и 6 - принцип работы верхнего и нижнего зажимов. Конструкция полуавтомата в целом (фиг. 1 и фиг. 2) содержит стол 1 с закрепленным на нем автоматизированным приводом 2, швейную головку 3, блок микропроцессорного управления 4, координатное устройство 5, каретку 6, имеющую возможность перемещения в горизонтальной плоскости в двух взаимно перпендикулярных направлениях, с закрепленными на ней двумя цилиндрическими пальцами 7, предназначенными для установки и фиксирования на ней кассеты 8, а также пульт управления 9. Механизмы верхнего и нижнего упоров (фиг. 3) содержат верхний упор 10, нижний упор 11, электромагнит верхнего упора 12, электромагнит нижнего упора 13, электромагнит подъема 14 и средства кинематической связи электромагнитов с верхним упором 10 и нижним упором 11. Кинематическая цепь механизма верхнего упора состоит из плоского восьмизвенного шарнирного механизма, ведущее звено 15 которого одним концом закреплено в швейной головке 3 и имеет опорную площадку 16 для соединения со штоком электромагнита подъема 14 посредством толкателя 17, звена 18 и штоком электромагнита верхнего упора 12 посредством пальца 19, закрепленного на звене 15 и рычага 20, один конец которого шарнирно закреплен в швейной головке 3, при этом шарнирный механизм состоит из связанного с ведущим звеном 15 посредством опорной площадки 16 упора 21, закрепленного на звене 22 двуплечего коромысла 23, шатуна 24, двуплечего коромысла 25, шатуна 26, ползуна 27, стержня 28 и стопора 29. На одном конце стержня 28 закреплен верхний упор 10, а другой конец посредством шарика 30 подпружинен 3 4394 1 плоской пружиной 31, имеющей возможность регулировки усилия прижима регулировочным винтом 32,причем все звенья механизма связаны один с другим посредством цилиндрических шарниров 33, оси которых расположены параллельно одна относительно другой. Кинематическая цепь механизма нижнего упора состоит из плоского шестизвенного шарнирного механизма, ведущее звено 34 которого шарнирно закреплено в швейной головке 3, один конец которого опирается на шток электромагнита нижнего упора 13, а другой конец подпружинен пружиной обратного хода 35 и соединен посредством шатуна 36, коромысла 37, оси 38, коромысла 39, а также шатуна 40 с держателем 41,на котором установлен нижний упор 11, расположенный под игольной пластиной 42. Механизм иглы 43 с закрепленной в ней иглой 44, механизм челнока и механизм обрезки нитей (последние на фиг. 3 условно не показаны) в швейной головке 3 выполнены в виде отдельных блок-модулей. Конструкция кассеты (фиг. 4, фиг. 5 и фиг. 6) представляет собой 4-х слойную конструкцию и состоит из пластин. В верхней пластине 45 и нижней пластине 46 предусмотрены пазы для прохода иглы в процессе выполнения соединительных строчек, причем оси пазов повторяют форму контуров выполняемых строчек. Во внутренних пластинах 47 и 48 предусмотрены гнезда для укладки деталей заготовок 49, 50 и 51, причем контуры гнезд во внутренних пластинах 47 и 48 повторяют форму укладываемых деталей. Кроме того, в верхней пластине 45 и внутренних пластинах 47 и 48 выполнены отверстия 52, а в нижней пластине 46 установлены два штифта 53, причем расположение и наружный диаметр последних совпадают с расположением и диаметром отверстий 52. В штифтах 53, вдоль их вертикальной оси, выполнены сквозные отверстия 54. На нижней пластине 46 установлены призма 55 и планка 56, предназначенные для точного присоединения кассеты 8 к каретке 6, а также два фиксатора 57. Полуавтомат работает следующим образом. Кассета 8 присоединяется к каретке 6 координатного устройства 5 при помощи призмы 55, планки 56, закрепленных на нижней пластине 46, и двух цилиндрических пальцев 7, установленных на каретке 6, после чего закрепляется фиксаторами 57. С пульта управления 9 оператор задает блоку микропроцессорного управления 4 требуемый режим работы полуавтомата. При этом возможна работа полуавтомата в 2-х режимах проверочном и рабочем. Проверочный режим необходим для подготовки новых кассет к работе, а также при появлении ошибки в позиционировании рабочих кассет. При этом оператор имеет возможность проверить правильность установки кассеты 8 на каретке 6 и оперативно устранить возникшие перекосы. В этом режиме кассета 8 перемещается из зоны загрузкивыгрузки в одну из 2-х базовых точек, которые расположены по оси штифтов 53 и совпадают со сквозными отверстиями 54. После этого оператор вручную проворачивая шкив швейной головки 3, опускает иглу 44,которая должна попасть в центр одного из сквозных отверстий 54. Если игла 44 попадает в сквозное отверстие 54, оператор с пульта управления 9 подает команду на перемещение кассеты 8 во вторую базовую точку, при этом процедура проверки повторяется. При несовпадении иглы 44, хотя бы с одним из двух сквозных отверстий 54, требуется провести регулировку положения призмы 55, планки 56 и повторить процедуру проверки до полного совпадения иглы 44 с обоими центрами сквозных отверстий 54. При совпадении иглы 44 с обоими сквозными отверстиями 54 операция подготовки к работе считается законченной и кассета 8 готова к работе. В рабочем режиме загрузка стачиваемых деталей заготовки производится в кассету 8. При этом детали заготовки 49, 50 и 51 укладываются в гнезда внутренних пластин 47 и 48, зажимаются между верхней пластиной 45 и нижней пластиной 46. После чего, с пульта управления 9 подается команда на блок микропроцессорного управления 4, который определяет режим работы швейного полуавтомата, задает старт-стопный режим работы каретки 6 координатного устройства 5 и обеспечивает заданный закон движения кассеты 8 по двум координатам в горизонтальной плоскости синхронизировано с рабочими инструментами швейной головки 3. Для беспрепятственного перемещения кассеты 8 из зоны загрузки-выгрузки в начальную точку шитья необходимо, чтобы верхний упор 10 находился в своем верхнем положении, а нижний упор 11 - в нижнем. Для этого с блока микропроцессорного управления 4 команда подается на электромагнит верхнего упора 12 и электромагнит нижнего упора 13. При этом шток электромагнита верхнего упора 12, под действием электромагнитного поля перемещается вверх, нажимая посредством пальца 19, закрепленного на звене 15, опорной площадки 16 и упора 21 на шатун 22, и далее через двуплечее коромысло 23, шатун 24, двуплечее коромысло 25 шатун 26 ползуном 27 поднимает вверх стержень 28 с закрепленным на конце верхним упором 10. Шток электромагнита нижнего упора 13 под действием электромагнитного поля перемещается вверх, опуская при этом вниз, на уровень игольной пластины 42 нижний упор 11, посредством ведущего звена 34 шатуна 36 коромысла 37 оси 38 коромысла 39 шатуна 40 и держателя 41, после чего кассета в автоматически перемещается из зоны загрузки-выгрузки в начальную точку шитья. Затем с блока микропроцессорного управления 4 команда подается на отключение электромагнита верхнего упора 12, электромагнита нижнего упора 13 и запуск автоматизированного привода 2. При этом электромагнит верхнего упора 12 и электромагнит нижнего упора 13 обесточиваются, звенья кинематических 4 4394 1 цепей механизма верхнего упора под действием плоской пружины 31 и механизма нижнего упора под действием пружины обратного хода 35 совершают обратный ход, верхний упор 10 опускается в свое нижнее положение, нижний упор 11 поднимается из под игольной пластины 42, а автоматизированный привод 2 приводит в действие шьющие механизмы швейной головки 3, образующие челночную строчку. Форма строчки определяется выбранной программой. При возникновении необходимости прошивания участков заготовки повышенной толщины (фиг. 6) с блока микропроцессорного управления 4 подается команда на электромагнит верхнего подъема 14. При этом шток электромагнита подъема 14 под действием электромагнитного поля перемещается вверх, нажимая при этом посредством звена 18, толкателя 17 опорной площадки 16 и упора 21 на шатун 22, и далее через двуплечее коромысло 23, шатун 24, двуплечее коромысло 25 шатун 26 ползуном 27 приподнимает стержень 28 с закрепленным на конце верхним упором 10 над прошиваемой заготовкой. По окончании прошивания участка заготовки повышенной толщины с блока микропроцессорного управления 4 подается команда на обесточивание электромагнита верхнего подъема 14. При этом звенья кинематической цепи механизма верхнего упора под действием плоской пружины 31 совершают обратный ход, верхний упор 10 опускается в свое нижнее положение и шитье заготовки продолжается. После прошивки фрагмента соединительной строчки с блока микропроцессорного управления 4 подаются команды на обрезку нитей, останов автоматизированного привода 2, подъем верхнего упора 10 электромагнитом верхнего упора 12 и опускание нижнего упора 11 электромагнитом нижнего упора 13, а также на перемещение каретки 8 в начало следующего фрагмента соединительной строчки или в зону загрузкивыгрузки. Предлагаемый полуавтомат обладает более широкими технологическими возможностями, позволяет исключить ряд подготовительных операций, снизить уровень шума и вибрации, обеспечить высокое качество выполнения соединительных швов при сборке заготовок верха обуви. Источники информации 1. Швейный автомат с микропроцессорным управлением - Инструкция по эксплуатации и техническому обслуживанию. Пересмотренное издание. -, 1988. 2. Швейная установка с ЭВМ с большим перемещаемым полем пошива. - Проспект фирмы 6, 1991. 3.203786 1, 1995. Национальный центр интеллектуальной собственности. 220072, г. Минск, проспект Ф. Скорины, 66. 6

МПК / Метки

МПК: D05B 21/00

Метки: микропроцессорным, швейный, управлением, полуавтомат

Код ссылки

<a href="https://by.patents.su/6-4394-shvejjnyjj-poluavtomat-s-mikroprocessornym-upravleniem.html" rel="bookmark" title="База патентов Беларуси">Швейный полуавтомат с микропроцессорным управлением</a>

Предыдущий патент: Управление пучком энергии, обработка сигнала, усиление и компьютерная логическая схема с использованием эффекта интерференции

Следующий патент: Антисептическая композиция для обработки операционно-раневого поля

Случайный патент: Способ лечения осложненного кариеса