Устройство ПРОКСИМА для программного регулирования термообработки в автоклаве

Текст

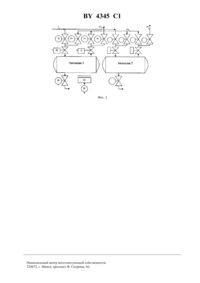

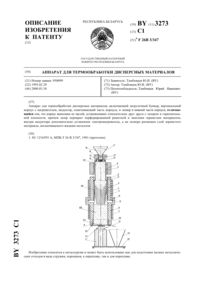

НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ПРОКСИМА ДЛЯ ПРОГРАММНОГО РЕГУЛИРОВАНИЯ ТЕРМООБРАБОТКИ В АВТОКЛАВЕ(57) Изобретение относится к устройствам автоматического программного регулирования процесса термообработки изделий в замкнутом сосуде под давлением и может быть использовано в промышленности стройматериалов, медицинской, химической и других отраслях промышленности. Задачей изобретения является упрощение конструкции, повышение надежности и точности соблюдения технологического процесса термообработки в автоклаве. Устройство для программного регулирования термообработки в автоклаве содержит блок управления с подключенными к нему датчиками температуры и давления среды в автоклаве, датчиком давления в трубопроводе подачи пара из котельной, исполнительными элементами задвижек впуска пара из котельной, впуска пара из перепускного трубопровода, выпуска пара в перепускной трубопровод, выпуска пара в атмосферу,исполнительными элементами, регулирующими впуск и выпуск пара, блок управления выполнен в виде микропроцессорного программного блока, к которому дополнительно подключены блок задания и контроля параметров, датчики температуры верхней и нижней частей корпуса автоклава, датчик расширения корпуса автоклава, блок датчиков положения крышек автоклава, блок датчиков сигнально-блокировочного устройства и исполнительные элементы выпуска конденсата и механизмов открывания и закрывания крышек автоклава. 1 п. ф-лы. 2 илл. 4345 1 Изобретение относится к устройствам автоматического программного регулирования процесса термообработки изделий в замкнутом сосуде под давлением и может быть использовано в промышленности строительных материалов, медицинской, химической и других отраслях промышленности. Известно устройство для программного регулирования термообработки в автоклаве, содержащее датчики температуры и давления, программные задатчики температуры и давления, измерительный преобразователь,блоки контроля температуры и давления, элемент сравнения, коммутатор, регулятор, блок управления и два исполнительных элемента, регулирующих соответственно впуск и выпуск пара, причем выходы измерительного преобразователя и программного задатчика температуры подключены к первому и второму входам коммутатора, третий вход которого соединен с выходом датчика давления, первый, второй и третий выходы коммутатора подключены к соответствующим входам регулятора, исполнительные элементы подключены к выходам блока управления, управляющий вход которого соединен с управляющим выходом задатчика давления, входы элемента сравнения соединены с выходами датчика давления и программного задатчика давления, а выход - подключен к управляющему входу коммутатора, четвертый вход которого связан с выходом программного задатчика давления, выход коммутатора соединен с четвертым входом регулятора 1. Известно также устройство для программного регулирования термообработки в автоклаве, являющееся усовершенствованием предыдущего известного устройства, которое дополнительно содержит блок сравнения, два элемента управления, два исполнительных механизма и четыре клапана, причем один из входов блока сравнения через одни выходы коммутатора соединен с его первым и третьим входами, а другой вход блока сравнения через другие коммутаторы подключен к его второму и четвертому входам, а к каждому выходу блока сравнения подключены последовательно соединенные элемент управления и исполнительный механизм, к выходу которого подключены приводы двух клапанов, выходы которых подключены к выходам соответствующих исполнительных элементов 2. Известно устройство для программного регулирования термообработки в автоклаве, являющееся усовершенствованием предыдущих известных устройств, которое содержит дополнительные датчик давления и коммутатор, через соответствующие размыкающие контакты которого входы блока сравнения подключены к твттвующим выходам коммутатора, выход дополнительного датчика давления через один из замыкающих контактов дополнительного коммутатора соединен с одним из входов блока сравнения, другой вход которого через другой замыкающий контакт дополнительного коммутатора соединен с выходом датчика давления, управляющий вход дополнительного коммутатора подключен к выходу исполнительного механизма, а управляющий выход программного задатчика связан с входом дополнительного коммутатора 3. Недостатком известных устройств программного регулирования термообработки в автоклаве является наличие большого количества элементов управления и контроля, что усложняет принципиальную схему устройства и приводит к ненадежному и неточному регулированию процесса термообработки. Наиболее близким по технической сущности к заявляемому выбрано устройство для программного регулирования термообработки в автоклаве, содержащее датчики температуры и давления, программные задатчики температуры и давления, измерительный преобразователь, блоки контроля температуры и давления, элемент сравнения, четыре коммутатора, регулятор, блок управления, исполнительные элементы, регулирующие впуск и выпуск пара, блок сравнения, элементы управления перепуском пара при впуске и выпуске, датчик давления в магистральном трубопроводе, блок управления электроприводами задвижек выпуска пара, исполнительные элементы задвижек впуска пара из трубопровода котельной, впуска пара из перепускного трубопровода, выпуска пара в перепускной трубопровод, выпуска пара в атмосферу, сумматор, задатчик скорости нарастания, сигнализатор окончания восстановления параметра, причем управляющий вход четвертого коммутатора объединен с управляющим входом первого коммутатора, замыкающий контакт включен между вторым входом регулятора и первым выводом первого замыкающего контакта третьего коммутатора, а размыкающий контакт включен между четвертым входом регулятора и первым выводом второго замыкающего контакта третьего коммутатора, подключенного вторыми выводами обоих замыкающих контактов к выходу сумматора, соединенного суммирующим входом через соответствующий размыкающий контакт первого коммутатора с выходом измерительного преобразователя, первым вычитающим входом через соответствующий размыкающий контакт первого коммутатора - с выходом программного задатчика давления, вторым вычитающим входом - с выходом задатчика скорости нарастания, а выходом - с входом сигнализатора окончания восстановления параметра, подключенного выходом к первому управляющему входу третьего коммутатора, второй управляющий вход которого объединен со вторым входом блока управления 4. Наличие большого количества сложных элементов управления и контроля, применяемых в известном устройстве, является существенным его недостатком, который усложняет структурную схему устройства и его обслуживание уменьшает надежность в работе ведет к неточному регулированию процесса термообработки увеличивает энергоемкость и материалоемкость 4345 1 осуществляет управление и контроль отдельных заданных параметров (температура и давление в автоклаве,давление в магистральном трубопроводе), но не позволяет осуществлять управление и контроль механизмами автоклава и анализировать процесс термообработки. Задача заявляемого настоящего технического решения состоит в упрощении конструкции, повышении надежности и точности соблюдения технологического процесса термообработки в автоклаве. Указанная задача решается тем, что в устройстве для программного регулирования термообработки в автоклаве, содержащем блок управления с подключенными к нему датчиками температуры и давления среды в автоклаве, датчиком давления в трубопроводе подачи пара из котельной, исполнительными элементами задвижек впуска пара из котельной, впуска пара из перепускного паропровода, выпуска пара в перепускной паропровод, выпуска пара в атмосферу, исполнительными элементами, регулирующими впуск и выпуск пара,блок управления выполнен в виде микропроцессорного программного блока, к которому дополнительно подключены блок задания и контроля параметров, датчики температуры верхней и нижней частей корпуса автоклава, датчик расширения корпуса автоклава, блок датчиков положения крышек автоклава, блок датчиков сигнально-блокировочного устройства и исполнительные элементы выпуска конденсата и механизмов открывания и закрывания крышек автоклава. Выполнение блока управления в виде микропроцессорного программного блока существенно упрощает структурную схему устройства и позволяет полностью автоматизировать процесс термообработки в автоклаве, что повышает надежность. Дополнительно введенный блок задания и контроля параметров позволяет индицировать заданные параметры термообработки на дисплее, что повышает точность соблюдения технологического процесса термообработки в автоклаве. Дополнительно введенные датчики температуры верхней и нижней частей корпуса автоклава и датчик расширения корпуса автоклава позволяют контролировать соответствующие параметры в соответствии с современными требованиями Проматомнадзора к сосудам,работающим под давлением. Блок датчиков положения крышек автоклава, блок датчиков сигнальноблокировочного устройства и исполнительные элементы механизмов открывания и закрывания крышек автоклава позволяют полностью автоматизировать и контролировать открывание и закрывание вышеупомянутых крышек. Введение дополнительно исполнительного элемента выпуска конденсата позволяет произвести удаление активно образующегося в начале впуска пара в автоклав конденсата и одновременно - продувку(удаление воздуха из автоклава, не участвующего в процессе термообработки). На фиг. 1 приведена структурная схема устройства на фиг. 2 - схема соединения устройства с автоклавом и трубопроводами. Устройство для программного регулирования термообработки в автоклаве содержит микропроцессорный программный блок 1 управления (фиг. 1), к которому подключены датчик 2 температуры среды в автоклаве,датчик 3 давления среды в автоклаве, датчик 4 температуры верхней части корпуса автоклава, датчик 5 температуры нижней части корпуса автоклава, датчик 6 давления в трубопроводе 7 (фиг. 2) подачи пара из котельной, датчик 8 расширения корпуса автоклава, блок датчиков 9 положения крышек автоклава, блок 10 датчиков сигнально-блокировочного устройства, блок 11 задания и контроля параметров, исполнительный элемент 12 задвижки впуска пара из котельной, исполнительный элемент 13 задвижки впуска пара из перепускного трубопровода 14 (фиг. 2), исполнительный элемент 15 задвижки выпуска пара в перепускной трубопровод 14, исполнительный элемент 16 задвижки выпуска пара в атмосферу, исполнительные элементы 18 и 19, регулирующие соответственно впуск и выпуск пара, выполненные, например, в виде клапанов, исполнительный элемент 20 задвижки выпуска конденсата из автоклава, исполнительные элементы механизмов открывания и закрывания крышек автоклава, снабженные блоком 21 гидрораспределителей и гидронасосом 22 подачи масла на исполнительные механизмы (на чертеже не показаны) открывания и закрывания крышек автоклава. Устройство работает следующим образом. При включении устройства из блока 11 задания и контроля параметров (далее - блок 11) заданные параметры регулирования процесса термообработки изделий, например заготовок силикатных кирпичей, поступают в микропроцессорный программный блок 1 управления (далее - блок 1). При этом блок 11 индицирует состояние устройства Разрешение работы с крышками. По команде Закрыть крышки сигналы от блока 9 датчиков положения крышек (далее - блок 9) поступают в блок 1, который включает гидронасос 22 для подачи масла и подает сигналы управления на блок 21 гидрораспределителей для закрытия крышек автоклава. При полном закрытии крышек автоклава исполнительными механизмами блок 1 отключает гидронасос 22. Сигнально-блокировочным устройством производится фиксация крышек автоклава в закрытом положении, и сигнал от блока 10 датчиков сигнально-блокировочного устройства (далее - блок 10) поступает в блок 1. Устройство переводится в режим регулирования процесса термообработки изделий, при этом блок 11 индицирует состояние устройства Пуск цикла. По команде Пуск пара блок 11 индицирует состояние устройства Подъем давления, а блок 1 подает сигнал на открытие исполнительному элементу 12 задвижки подачи пара из котельной (далее - элементу 12) и сигнал на открытие исполнительному элементу 20 задвижки выпуска конденсата из автоклава (далее - эле 3 4345 1 менту 20), при открытии которой происходит удаление конденсата и продувка. Сигнал от датчика 2 температуры среды (далее - датчик 2) поступает в блок 1, который сравнивает скорость нарастания температуры среды с заданной скоростью и вырабатывает команду Больше или Меньше для исполнительного элемента 18 регулирования впуска пара (далее - элемент 18). В результате увеличивается или уменьшается подача пара до восстановления заданной температуры. По достижении заданного давления в пределах 0,1-0,3 Мпа блок 1 подает сигнал на закрытие элемента 20 задвижки выпуска конденсата из автоклава. По достижении заданного давления изотермической выдержки в пределах 0,7-1,2 Мпа блок 1 переходит в режим изотермической выдержки, а блок 11 индицирует состояние устройства Изотермическая выдержка. Сигнал от датчика 3 давления поступает в блок 1, который сравнивает текущее давление в автоклаве с заданным давлением изотермической выдержки и вырабатывает команду Больше или Меньше для элемента 18 регулирования впуска пара. В результате увеличивается или уменьшается подача пара до восстановления заданного давления. Блок 1 в течение времени изотермической выдержки ведет подсчет времени и вычисляет внесистемный технологический параметр - атосферо-часы (площадь, ограниченную осью времени и графиком давления в автоклаве). В зависимости от выбранного параметра окончания изотермической выдержки процесса термообработки - времени, количества атмосферо-часов или команды Выпуск пара - блок 1 переводит устройство в режим выпуска пара из автоклава, подает команды на закрытие элементу 12 и элементу 18 и подает команду на открытие исполнительному элементу 16 задвижки выпуска пара в атмосферу (далее элемент 16). Блок 11 задания и контроля параметров индицирует состояние устройства Выпуск пара, и начинается выпуск пара из автоклава до нулевого давления. Сигнал от датчика 3 поступает в блок 1, который сравнивает скорость падения давления в автоклаве с заданной скоростью и вырабатывает команду Больше или Меньше для исполнительного элемента 19 регулирования выпуска пара. В результате увеличивается или уменьшается скорость выпуска пара до восстановления заданного параметра. В конце выпуска пара по достижении заданного давления 0,2-0,1 Мпа блок 1 подает команду на открытие элементу 20 для выпуска конденсата и ускорения выпуска пара на конечной стадии. По достижении нулевого давления в автоклаве блок 1 подает команды на закрытие элементам 16 и 19. Блок 11 индицирует состояние устройства Цикл закончен. После расфиксирования крышек автоклава сигнал от блока 10 поступает в блок 1, который переводит устройство в режим управления крышками. Блок 11 индицирует состояние устройства Разрешение работы с крышками. По команде Открыть крышки сигналы от блока 9 поступают в блок 1, который включает гидронасос 22 для подачи масла и подает сигналы управления на блок 21 гидрораспределителей для открывания крышек автоклава. После полного открытия крышек исполнительными механизмами блок 1 отключает гидронасос 22. На этом процесс термообработки изделий завершается. Система перепуска пара устройства работает следующим образом. При выбранном параметре впуска пара Перепускной пар сигнал по команде Пуск пара от блока 11 поступает в блок 1, который вырабатывает команду на открытие исполнительному элементу 13 задвижки впуска пара из перепускного трубопровода 14. При этом регулирование процесса термообработки изделий в автоклаве протекает так же, как и при подаче пара из котельной. Сигнал от датчика 2 поступает в блок 1, который анализирует рост температуры в автоклаве. Как только рост температуры прекращается, блок 1 подает команды на закрытие элементу 13 и на открытие элементу 12. Таким образом, происходит своевременное переключение исполнительными элементами задвижек и максимально используется перепускной пар, а при открытии элементом 12 задвижки впуска пара из котельной не допускается задержка цикла и обеспечивается необходимое количество пара для подъема температуры по команде блока 1. При переходе устройства в режим выпуска пара при выбранном параметре выпуска пара Выпуск на перепуск сигнал от блока 11 поступает в блок 1, который вырабатывает команды на закрытие элементам 12 и 18 и команду на открытие исполнительному элементу 15 задвижки выпуска пара в перепускной трубопровод(далее - элемент 15). Регулирование процесса выпуска пара из автоклава протекает так же, как и при выпуске пара в атмосферу. Сигнал от датчика 3 поступает в блок 1, который анализирует падение давления в автоклаве. Как только падение давления прекращается, что означает прекращение процесса перепуска пара, блок 1 подает команду на закрытие элементу 15 и команду на открытие элементу 16. Таким образом, происходит своевременное переключение задвижек и максимально используется перепускной пар, а открытием элементом 16 задвижки выпуска пара в атмосферу не допускается задержка цикла и обеспечиваются необходимые условия для выпуска пара по команде блока 1. Система ограничения роста разности температур верхней и нижней частей корпуса автоклава в устройстве работает следующим образом. Сигналы от датчиков 4 и 5 температуры верхней и нижней частей автоклава поступают в блок 1, где их разность сравнивается с заданной предельно допустимой температурой, определенной заводомизготовителем. Если разность температур превышает предельно допустимую температуру, то блок 1 вырабатывает команду на открытие элементу 20, а блок 11 индицирует состояние устройства Превышение разно 4 4345 1 сти температур. Как только разность температур станет меньше предельно допустимой, блок 1 вырабатывает команду на закрытие элементу 20, если это необходимо по заданным параметрам цикла процесса термообработки изделий, а блок 11 прекращает индицировать состояние устройства Превышение разности температур. Система автоматического перекрытия трубопровода подачи пара из котельной при понижении давления пара относительно давления в автоклаве работает следующим образом. При переходе устройства на режим изотермической выдержки сигнал от датчика 6 давления в трубопроводе 7 подачи пара из котельной поступает в блок 1, где он сравнивается с сигналом от датчика 3. При понижении давления в трубопроводе 7 относительно давления в автоклаве блок 1 дает команду на закрытие элементу 12. Величина перепада задается блоком 11 задания и контроля параметров в пределах 0,01-0,05 Мпа. Таким образом, трубопровод 7 подачи пара из котельной перекрывается, а выпуск пара из автоклава не допускается, что позволяет сохранять давление и температуру в автоклаве в соответствии с режимами процесса термообработки и не допускать ухудшения качества изделий. После восстановления давления в трубопроводе 7, когда оно становится выше, чем в автоклаве, блок 1 дает команду на открытие элементу 12. Блок 1 по сигналам датчика 2 и датчика 3 осуществляет плавное восстановление параметров (температуры и давления), подавая команды Больше и Меньше на элемент 18. Цикл термообработки изделий продолжается по заданной программе. При последующих понижениях давления в трубопроводе 7 относительно давления в автоклаве цикл работы этой системы повторяется, как это описано выше. При работе в автоклавном отделении нескольких автоклавов от одного трубопровода 7 подачи пара из котельной используется один датчик 6 давления, подключаемый к аналогичным устройствам. Система контроля линейного расширения корпуса автоклава работает следующим образом. Сигнал от датчика 8 линейного расширения корпуса автоклава поступает в блок 1, где производится анализ изменения сигнала. Если сигнал от датчика 8 не изменяется при существенном изменении сигналов от датчиков 2, 3, 4 и 5, то блок 1 выдает сигнал, а блок 11 индицирует состояние устройства Защемление опоры. Таким образом, предотвращается запрещенный режим эксплуатации автоклава, ведущий к резкому снижению срока службы автоклава. После устранения причины защемления опоры автоклава работа системы контроля линейного расширения корпуса автоклава на дальнейший процесс термообработки изделий не сказывается. Изготовлены два опытных образца устройства, которые установлены на АП Минский КСИ. Использование устройств позволило уменьшить расходы на термообработку изделий на 6600 руб. на каждый цикл. Годовой экономический эффект от использования одного устройства составляет 3960000 руб. Источники информации 1. А.с. СССР 1285447, МПК 05 23/19, 1987. 2. А.с. СССР 1401446, МПК 05 23/19, 1988. 3. А.с. СССР 1550499, МПК 05 23/19, 1990. 4. А.с. СССР 1621008, МПК 05 23/19, 1991. Устройство для программного регулирования термообработки в автоклаве, содержащее блок управления с подключенными к нему датчиками температуры и давления среды в автоклаве, датчиком давления в трубопроводе подачи пара из котельной, исполнительными элементами задвижек впуска пара из котельной,впуска пара из перепускного трубопровода, выпуска пара в перепускной трубопровод, выпуска пара в атмосферу, исполнительными элементами, регулирующими впуск и выпуск пара, отличающееся тем, что блок управления выполнен в виде микропроцессорного программного блока, к которому дополнительно подключены блок задания и контроля параметров, датчики температуры верхней и нижней частей корпуса автоклава, датчик расширения корпуса автоклава, блок датчиков положения крышек автоклава, блок датчиков сигнально-блокировочного устройства и исполнительные элементы выпуска конденсата и механизмов открывания и закрывания крышек автоклава. Национальный центр интеллектуальной собственности. 220072, г. Минск, проспект Ф. Скорины, 66. 6

МПК / Метки

МПК: G05D 23/19

Метки: проксима, термообработки, программного, автоклаве, устройство, регулирования

Код ссылки

<a href="https://by.patents.su/6-4345-ustrojjstvo-proksima-dlya-programmnogo-regulirovaniya-termoobrabotki-v-avtoklave.html" rel="bookmark" title="База патентов Беларуси">Устройство ПРОКСИМА для программного регулирования термообработки в автоклаве</a>

Предыдущий патент: Ветеринарный антигельминтный препарат

Следующий патент: Способ получения нитрата калия

Случайный патент: Матрица для производства макаронных изделий