Способ прямого восстановления мелкодисперсного железоокисного материала в псевдоожиженном слое и установка для его осуществления

Номер патента: 3828

Опубликовано: 30.03.2001

Авторы: ЗИГФРИД ЦЕЛЛЕР, КАРЛ ЧЭРМАК, КОНСТАНТИН МИЛИОНИЗ, РОЙ ХУБЕРТ ВИПП, младший, ИОХАНЕС Л. ШЕНК

Текст

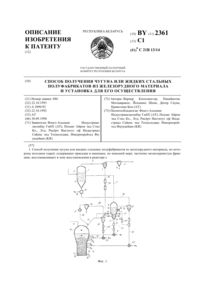

21 13/06 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕЛКОДИСПЕРСНОГО ЖЕЛЕЗООКИСНОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) 1. Способ прямого восстановления мелкодисперсного железоокисного материала в псевдоожиженном слое, включающий паровую конверсию природного газа, смешивание конвертированного газа с колошниковым газом, очистку от 2, нагрев и подачу полученного смешиванием восстановительного газа в зону восстановления, в которой восстановление осуществляют, в основном, в нескольких расположенных последовательно друг за другом зонах с псевдоожиженным слоем, а подвод материала и восстановительного газа осуществляют противотоком от одной зоны восстановления к другой, отличающийся тем, что очистке от 2 подвергают восстановительный газ, при получении восстановительного газа в процессе смешивания в нем устанавливают содержание 2 в пределах между 45 и 75 , предпочтительно между 50 и 65 , и содержание СО в пределах 8-35 , предпочтительно 10-20 , а в первой по ходу движения материала зоне осуществляют подогрев материала за счет восстановительного газа, отходящего из следующей зоны восстановления. 3828 1 2. Способ по п. 1, отличающийся тем, что указанное содержание Н 2 и СО в восстановительном газе устанавливают при конверсии природного газа, в процессе которой соотношение пара и природного газа поддерживают равным 2,5-3,5. 3. Способ по п. 1 или 2, отличающийся тем, что содержание СН 4 в восстановительном газе поддерживают равным 8-35 . 4. Способ по любому из пп. 1-3, отличающийся тем, что восстановительный газ частично сжигают при добавлении кислорода в последней зоне восстановления. 5. Способ по любому из пп. 1-4, отличающийся тем, что при необходимости в зоны восстановления,следующие за первой по ходу восстановительного газа зоной, дополнительно подают свежий восстановительный газ в количестве 5-15 . 6. Установка для восстановления мелкодисперсного железоокисного материала в псевдоожиженном слое,содержащая множество реакторов с псевдоожиженным слоем, расположенных последовательно друг за другом, оборудованных загрузочным и разгрузочным средствами и соединенных между собой противоположно направленными трубопроводами железоокисного материала и восстановительного газа, при этом первый по ходу материала реактор соединен с отводящим трубопроводом колошникового газа, а последний - с подводящим трубопроводом восстановительного газа, печь для конверсии с трубопроводами природного и конвертированного газов, последний из которых соединен с трубопроводом колошникового газа, и скруббер для удаления 2, отличающаяся тем, что скруббер для удаления 2 установлен в трубопроводе восстановительного газа между реактором псевдоожиженного слоя и местом соединения трубопроводов колошникового и конвертированного газов. 7. Установка по п. 6, отличающаяся тем, что последний по ходу движения восстановительного газа реактор снабжен трубопроводом, соединенным с источником кислорода, и при необходимости снабжен трубопроводом, соединенным с источником природного газа. 8. Установка по п. 6 или 7, отличающаяся тем, что каждый реактор с псевдоожиженным слоем, кроме первого по ходу восстановительного газа, снабжен дополнительным трубопроводом подачи свежего восстановительного газа. 9. Установка по любому из пп. 6-8, отличающаяся тем, что она содержит последовательно соединенные четыре реактора с псевдоожиженным слоем. Изобретение относится к области металлургии, в частности к способам прямого восстановления мелкозернистых веществ, содержащих окислы железа, методом псевдоожиженного слоя. Способ такого рода и соответствующее оборудование для его осуществления известны из 1. Там рудная мелочь, богатая железом восстанавливается с помощью восстановительного газа под повышенным давлением в комплексе последовательно установленных реакторов с псевдоожиженными слоями. В последствии произведенный таким образом порошок подвергается брикетированию горячим или холодным способом. Конвертированный газ получают путем каталитического преобразования предварительно нагретого природного газа, из которого удаляется сера, с помощью перегретого водяного пара в обычной обогатительной печи. Затем конвертированный природный газ охлаждается в теплообменнике до температуры приблизительно 425 С. После этого доля Н 2 в конвертированном природном газе увеличивается путем окисления СО с помощью железо-оксидного катализатора согласно следующей формуле 2 СОСО 2 Н 2 . После того как образующийся и поступающий из обогатителя СО 2, удаляются в скруббере СО 2 в состав конвертированного газа входит более 902, очень небольшое количество СО, а также СО 2, 2, 2 и СН 4. Этот газ смешивают с восстановительным газом, который используют только частично (колошниковый газ),нагревают до 850 С, а затем он восстанавливает рудную мелочь в три стадии (в трех реакторах) в противотоке. Поток руды вначале подвергается сушке и последующей сортировке. Затем руда поступает в реактор предварительного нагрева, в котором сжигается природный газ. В трех последовательно установленных реакторах рудная мелочь восстанавливается под повышенным давлением. При таком способе восстанавливающий газ содержит очень большое количество Н 2 так, что восстановление рудной мелочи происходит, главным образом, по реакции 233 Н 2232-Н, которая является высоко эндотермической. Эта высоко эндотермическая реакция могла бы вызвать значительное снижение температуры, установившейся в реакторах. Для того чтобы это предотвратить, по известному способу увеличивают количество специфического восстанавливающего газа на тонну металла губчатой 2 3828 1 структуры, чтобы в значительной степени превысить термодинамически требуемое минимальное количество газа так, чтобы температура реакции в последнем реакторе была выше 700 С. Задачей изобретения является использование химического потенциала восстановительного газа для снижения потребления энергии и уменьшение более чем на 30 расходов на эксплуатацию, главным образом,энергетических затрат. Задача решается способом прямого восстановления мелкодисперсного железоокисного материала в псевдоожиженном слое, включающем паровую конверсию природного газа, смешивание конвертированного газа с колошниковым газом, очистку от 2, нагрев и подачу полученного смешиванием восстановительного газа в зону восстановления, в которой восстановление осуществляют, в основном, в нескольких расположенных последовательно друг за другом зонах с псевдоожиженным слоем, а подвод материала и восстановительного газа осуществляют противотоком от одной зоны восстановления к другой. Восстановительный газ подвергают очистке от 2. При получении восстановительного газа в процессе смешивания в нем устанавливают содержание Н 2 в пределах между 45 и 75 , предпочтительно между 50 и 65 , и содержание СО - в пределах между 8 и 35 , предпочтительно между 10 и 20 , а в первой по ходу движения материала зоне осуществляют подогрев материала за счет восстановительного газа, отходящего из следующей зоны восстановления. В предпочтительном варианте указанное содержание Н 2 и СО в восстановительном газе устанавливают при конверсии природного газа, в процессе которого соотношение пара и природного газа поддерживают равным предпочтительно 2,5-3,5. Содержание СН 4 в восстановительном газе поддерживают равным 8-35 . Предпочтительно восстановительный газ частично сжигают при добавлении кислорода в последней зоне восстановления. Предпочтительно при необходимости в зоны восстановления, следующие за первой по ходу восстановительного газа зоной, дополнительно подают свежий восстановительный газ в количестве 5-15 . Другим объектом изобретения является установка для восстановления мелкодисперсного железоокисного материала в псевдоожиженном слое, содержащая множество реакторов с псевдоожиженным слоем, расположенных последовательно друг за другом, оборудованных загрузочными и разгрузочными средствами и соединенных между собой противоположно направленными трубопроводами железоокисного материала и восстановительного газа, при этом первый по ходу материала реактор соединен с отводящим трубопроводом колошникового газа, а последний - с подводящим трубопроводом восстановительного газа, печь для конверсии с трубопроводами природного и конвертированного газов, последний из которых соединен с трубопроводом колошникового газа, и скруббер для удаления 2. Скруббер для удаления 2 установлен в трубопроводе восстановительного газа между реактором псевдоожиженного слоя и местом соединения трубопроводов колошникового и конвертированного газов. В предпочтительном варианте последний по ходу движения восстановительного газа реактор снабжен трубопроводом, соединенным с источником кислорода, и при необходимости снабжен трубопроводом, соединенным с источником природного газа. Предпочтительно каждый реактор с псевдоожиженным слоем, кроме первого по ходу восстановительного газа, снабжен дополнительным трубопроводом подачи свежего восстановительного газа. В предпочтительном варианте установка содержит последовательно соединенные четыре реактора с псевдоожиженным слоем. Восстановление рудной мелочи достигается не только, главным образом, высоко эндотермической реакцией с 2, приведенной в описании прототипа, но и дополнительно через реакцию 233 СО 23 СО 2 Н 2,которая является экзотермической. Образование 2 не является недостатком, поскольку он очищается в скруббере 2, через который пропускается колошниковый газ. Реакция СО с Н 2, согласно формуле СО 3 Н 2 СН 42,не является неблагоприятной для способа по данному изобретению, т.к. образующийся метан имеет очень низкую концентрацию и не дает никаких отрицательных эффектов. Более того, существенно то, что содержание СО ограничено верхним пределом в 20 . Если бы содержание СО превысило эту величину с оборудованием могли бы произойти осложнения, могли бы разрушиться трубы, подводящие этот газ. Благодаря тому, что колошниковый и конвертированный природный газы обычно очищаются от 2 одновременно, то содержание СО может быть оптимизировано простым способом путем возбуждения реакции с СО, обеспечивая таким образом возможность нейтрализации энергетического баланса (по сравнению с реакцией с Н 2, которая является эндотермической) и тем самым надежно предотвращая разрушение труб,подводящих газ. Из патента ФРГ 2526737 известен способ и оборудование, согласно которым метан вводится в бак реактора вместе с кислородом. Образование восстановительного газа происходит только во внутренней части 3 3828 1 реактора, в которую подвергнутый очищению от 2 колошниковый газ поступает через отдельную трубку. Содержание СО находится в пределах между 31,6 на первой стадии реакции и 18,3 на последней стадии. В среднем оно, таким образом, находится намного выше максимально заявляемого предела. Согласно предпочтительному способу реализации изобретения, регулирование содержания Н 2 и СО в восстановительном газе осуществляется режимом работы печи, при этом соотношение пара к природному газу, предпочтительно находится в пределах между 2,5 и 3,5 по сравнению с режимами работы обычной печи. Таким образом, становится возможным поддерживать достаточно постоянную температуру в зоне восстановления. Для минимизации энергетических затрат, согласно предпочтительному варианту реализации изобретения, прямое восстановление осуществляется в нескольких расположенных последовательно зонах восстановления с псевдоожиженным слоем, причем восстановительный газ проходит от одной зоны восстановления к другой в противотоке к содержащей оксиды железа рудной мелочи и подвергается неполному сжиганию при подаче кислорода по крайней мере в зону восстановления с псевдоожиженным слоем, которая является последней для восстановительного газа. Для того чтобы поддерживать приблизительно одинаковую высокую постоянную температуру во всех зонах восстановления с псевдоожиженным слоем, свежеобразованный восстановительный газ дополнительно подается прямо в каждую отдельно взятую восстановительную зону с псевдоожиженным слоем, которая следует за первой по направлению потока восстановительного газа восстановительной зоной с псевдоожиженным слоем, в количестве предпочтительно от 5 до 15 . Поддержание температур во всех реакторах на постоянно равных уровнях обеспечивается также тем, что реакторы с псевдоожиженным слоем в дополнение к будучи расположенными последовательно, размещаются параллельно по отношению к дополнительному трубопроводу подачи восстановительного газа с точки зрения подачи восстановительного газа. Для предварительного нагрева, содержащего оксиды железа вещества используется только исключительно восстановительный газ, проходящий повторный цикл (рециклированный газ) из соответственно расположенных зон восстановления с псевдоожиженным слоем. При таком варианте просто используется выделяющееся тепло газоотводов соответственно расположенных реакторов без сжигания какого-либо газа. Такое предварительное нагревание можно произвести в один или несколько этапов. Далее изобретение будет раскрыто более подробно с помощью чертежа, который иллюстрирует диаграмму способа по предпочтительному варианту реализации изобретения. Оборудование, согласно изобретению, содержит четыре реактора с псевдоожиженным слоем от 1 до 4 соответственно, расположенных последовательно, где содержащее оксиды железа вещество, например рудная мелочь, поступает в первый реактор с псевдоожиженным слоем 1 через трубопровод подачи руды 5, из одного реактора в другой - через подающие трубопроводы 6, а полностью восстановленное вещество (губчатое железо) брикетируется горячим или холодным способом в установке брикетирования 7. При необходимости восстановленное железо защищают от переокисления при брикетировании с помощью системы инертного газа (не показана). Перед тем, как поступить в первый реактор с псевдоожиженным слоем, рудная мелочь подвергается подготовке, а именно сушке и просеиванию, что подробно не показано. Восстановительный газ подается из реактора 4 к реакторам 3-1 в противотоке к потоку рудной мелочи, и из расположенного последним в направлении газопотока реактора 1 этот газ удаляется как колошниковый через трубопровод отвода колошникового газа 8, охлаждается и промывается во влажном скруббере 2 9. Производство конвертированного газа осуществляется в печи для конверсии 10 (обогатителе) путем конверсии природного газа, который поступает по трубопроводу 11 и обессеривается в установке обессеривания 12. Конвертированный природный газ, образованный из природного газа и пара, в основном состоит из Н 2, СО,СН 4, 2 и 2. Этот конвертированный природный газ поступает в несколько теплообменников 14 по трубопроводу подачи преобразованного газа 13, где охлаждается до температуры окружающей среды, и тем самым из газа конденсируется вода. Из трубопровода подачи конвертированного газа 13 газ попадает в трубопровод отвода колошникового газа 8, после этого колошниковый газ подвергается сжатию в компрессоре 15. Полученный таким образом смешанный газ проходит через скруббер 2 16, очищается от 2 и становится готовым к использованию в качестве восстановительного газа. Этот восстановительный газ, проходя по трубопроводу подачи восстановительного газа 17, нагревается до температуры восстановительного газа приблизительно около 800 С - в газонагревателе 18, находящемся ниже по течению к скрубберу 2 16, и поступает в реактор с псевдоожиженным слоем 4, который расположен первым по направлению потока газа,где он вступает в реакцию с рудной мелочью для получения прямо восстановленного железа. Реакторы с псевдоожиженным слоем с 4 по 1 соединены последовательно, восстановительный газ проходит из одного реактора с псевдоожиженным слоем в другой по соединительным трубопроводам 19. 3828 1 Часть колошникового газа удаляется из трубопроводов 8, 17, 19 для того, чтобы избежать накопления инертных газов, например 2. Наружно отведенный колошниковый газ поступает в газонагреватель 18 по отводному трубопроводу 20 для нагревания восстановительного газа и здесь сжигается. Возможная нехватка энергии восполняется природным газом, подаваемым по трубопроводу 21. Значительное тепло конвертированного газа, выходящего из печи 10, так же, как и тепло дымных газов,отводимых из печи, используется в рекуператоре 22 для предварительного нагрева природного газа после его обессеривания в установке 12 и для образования пара, необходимого для преобразования и подогрева окисляющего воздуха, подаваемого в газонагреватель 18 по трубопроводу 23, и при желании - и восстановительного газа. Окисляющий воздух, подаваемый в печь по трубопроводу 24, также подогревается. Чтобы избежать падения температуры в первом по направлению движения руды реакторе с псевдоожиженным слоем 1, можно сжечь в нем часть восстановительного газа, выходящего из второго реактора с псевдоожиженным слоем 2, для чего к первому реактору подведен трубопровод подачи кислорода 25 и при необходимости - трубопровод подачи природного газа 26. Для того, чтобы поддерживать температуру реакции постоянного уровня во всех реакторах с псевдоожиженным слоем, и тем самым обеспечить дальнейшее снижение расхода энергии, по отводным трубопроводам 27 прямо в реакторы с псевдоожиженным слоем от 1 до 4 по направлению движения восстановительного газа поступает горячий и свежий восстановительный газ в количестве около 10 на каждый из реакторов 1, 2, 3. Таким образом, реакторы с псевдоожиженным слоем от 1 до 4 не только соединены последовательно по отношению к подаче восстановительного газа, но также они соединены и параллельно по отношению к подаче малых количеств восстановительного газа. И наоборот, по отношению к выпуску и подаче восстановительного газа, реакторы с псевдоожиженным слоем от 1 до 4 в приведенном варианте изобретения соединены исключительно только последовательно. Использование для прямого восстановления четырех реакторов с псевдоожиженным слоем от 1 до 4 без применения реактора предварительного нагрева позволяет получить дальнейшее сокращение расхода энергии и уменьшить потери порошка по сравнению с известными способами. Пример. В оборудовании, соответствующем изображенному на чертежах и имеющему выход в час 70 т железа,брикетированного горячим способом, произведена реакция 100 т/ч чистой руды, 12200 Нм 3/ч природного газа с 43300 Нм 3/ч пара для получения конвертированного газа. Температура восстановления - 830 С, давление - 18 бар. Количество природного газа, потребовавшегося для нагревания печи, составило 6200 Нм 3/ч. Ниже приведены анализы соответствующих газов и чистой руды. Природный газКонвертированный газЧистая рудаСН 4 83,4 2,30 23 93,94 8,6 рудная мелочь 1,84 2 8,0 10,70 весСО 12,90 2 68,90 2 2 2,002 202 О 3,20. Холодный конвертированный газ в количестве 50000 Нм 3/ч смешивается со 145000 Нм 3/ч колошникового газа повторного цикла и подается в скруббер 2 где он очищается от 2. Анализ 182000 Нм 3/ч газа таков Этот газ предварительно нагревается до 800 С в газонагревателе. Для этого израсходовано приблизительно 5500 Нм 3/ч колошникового газа и 4600 Нм 3/ч природного газа. Колошниковый газ дал следующий анализС 4 17,00 СО 2 4,40 5 3828 1 СО 4,90 39,90 22 18,90 2 14,90. Полученное горячим брикетированием железо имело степень металлизации (емет/еобщ.), равную 92 . Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 6

МПК / Метки

МПК: C21B 13/00, C21B 13/06

Метки: способ, слое, восстановления, псевдоожиженном, мелкодисперсного, материала, железоокисного, осуществления, прямого, установка

Код ссылки

<a href="https://by.patents.su/6-3828-sposob-pryamogo-vosstanovleniya-melkodispersnogo-zhelezookisnogo-materiala-v-psevdoozhizhennom-sloe-i-ustanovka-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ прямого восстановления мелкодисперсного железоокисного материала в псевдоожиженном слое и установка для его осуществления</a>

Предыдущий патент: Смазочная композиция

Следующий патент: Способ лечения бактериальной инфекции

Случайный патент: Газовый счетчик