Способ растворения порошкообразного материала в жидкости и устройство для его осуществления

Номер патента: 2408

Опубликовано: 30.09.1998

Авторы: Варава Мария Михайловна, Томчин Лазарь Ильич, Авраменко Николай Алексеевич, Ледян Юрий Павлович

Текст

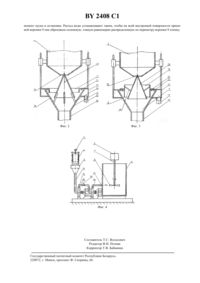

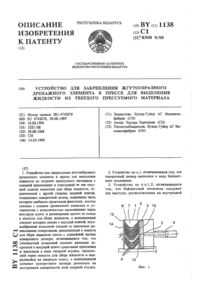

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ РАСТВОРЕНИЯ ПОРОШКООБРАЗНОГО МАТЕРИАЛА В ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(73) Патентообладатель Ледян Юрий Павлович(57) 1. Способ растворения порошкообразного материала в жидкости путем подачи его в поток транспортирующей жидкости, их смешивание и последующую подачу образующейся суспензии в жидкость, отличающийся тем, что перед смешиванием формируют расходящийся поток порошкообразного материала и сходящийся поток транспортирующей жидкости. 2. Способ по п. 1, отличающийся тем, что суспензию порошкообразного материала подают в объем жидкости под давлением в виде струи в направлении по касательной к поверхности. 3. Способ по пп. 1, 2, отличающийся тем, что твердые частицы порошка перед подачей в объем жидкости подвергают измельчению. 4. Устройство для растворения порошкообразного материала в жидкости, включающее бункер с осевым отверстием, узел подачи и емкость для растворения порошкообразного материала, отличающееся тем, что бункер посредством механизма осевого перемещения соединен с узлом подачи порошкообразного материала, выполненным в виде конической приемной воронки с кольцевым коллектором для подачи жидкости, сообщающимся через отверстия с ее внутренней полостью и конусом-рассекателем, вершина которого образует с осевым отверстием в днище бункера, а основание с внутренней поверхностью воронки кольцевые зазоры. 2408 1 5. Устройство по п. 4, отличающееся тем, что размещенный внутри приемной воронки узла подачи конус-рассекатель крепится радиальными ребрами к цилиндру, имеющему опоры, закрепленные на верхней кромке приемной воронки. 6. Устройство по пп. 4, 5 отличающееся тем, что коническая приемная воронка узла подачи порошкообразного материала посредством насоса и трубопроводов связана с емкостью для растворения порошкообразного материала. 7. Устройство по пп. 4, 5, 6, отличающееся тем, что оно дополнительно содержит узел измельчения твердых частиц, например дезинтегратор, установленный между узлом подачи порошка и емкостью для растворения порошкообразного материала.(56) Вейцер Ю.И., Минц Д.М. Высокомолекулярные флокулянты в процессах очистки природных и сточных вод.-М. Стройиздат, 1984.-С. 155. Изобретение относится к области растворения труднорастворимых высокомолекулярных материалов и может быть использовано при приготовлении растворов флокулянтов, например, из порошкообразного полиакриламида. Известен способ растворения порошкообразного материала, например полиакриламида, в жидкости и устройство для его осуществления. Способ заключается в предварительном приготовлении суспензии с последующим введением ее в объем жидкости. Суспензию получают путем подачи порошкообразного материала в жидкость. Устройство для осуществления способа включает в себя емкость для порошкообразного материала, неподвижно соединенную с узлом подачи и емкость для растворения. Емкость для порошкообразного материала выполнена в виде конической воронки с осевым отверстием, обращенным вниз. Узел подачи порошкообразного материала представляет собой воздушно-водяной эжектор. При использовании данного способа и устройства для его осуществления возможно образование комьев подаваемого порошкообразного материала. Кроме того, требуется большое количество воды для создания в эжекторе необходимого разряжения и воздух для ввода в воду порошка, что не позволяет использовать данное устройство для растворения большого количества порошкообразного материала. Также отсутствует возможность регулирования расхода материала. Наиболее близким по технической сущности к заявляемому является способ растворения порошкообразного материала в жидкости и устройство для его осуществления 1. Способ заключается в предварительном приготовлении суспензии с последующим введением в объем жидкости. Суспензию получают путем подачи порошкообразного материала через отверстие на наклонную плоскую отражательную перегородку, рассыпаясь по которой он образует движущийся тонкий слой, пересыпающийся на вторую наклонную перегородку, по которой стекает вода. Устройство для осуществления способа состоит из бункера, узла подачи порошка и емкости для растворения. Бункер имеет в нижней части отверстие, закрываемое шиберной заслонкой. Узел подачи порошка состоит из плоской отражательной перегородки, расположенной наклонно, на которую попадает порошок из бункера и, перемещаясь по ней, ссыпается на вторую наклонную плоскую перегородку, расположенную наклонно в обратную сторону. Недостаток прототипа заключается в том, что он не позволяет плавно в широком диапазоне регулировать расход порошкообразного материала. Кроме того, при высоком расходе порошка возможно образование комьев, т.к. в этом случае резко увеличивается толщина слоя порошка, движущегося по наклонной перегородке. Также не представляется возможным осуществить без помощи каких-либо перемешивающихся устройств распределение вводимого материала по всему объему жидкости. Задачей, решаемой изобретением, является предотвращение комкования, а также обеспечение возможности регулирования расхода и распределения по объему жидкости вводимого порошкообразного материала. Для решения поставленной задачи в известном способе растворения порошкообразного материала в жидкости путем подачи его в поток транспортирующей жидкости, их смешивание и последующую подачу образующейся суспензии в жидкость, перед смешиванием формируют расходящийся поток порошкообразного материала и сходящийся поток транспортирующей жидкости. Суспензию порошкообразного материала подают в объем жидкости под давлением в виде струи, в направлении по касательной к поверхности. Твердые частицы порошка перед подачей в объем жидкости подвергают измельчению. Поставленная задача решается с помощью устройства для растворения порошкообразного материала в жидкости,включающего бункер с осевым отверстием, узел подачи и емкость для растворения порошкообразного материала, при этом бункер посредством механизма осевого перемещения соединен с узлом подачи порошкообразного материала,выполненным в виде конической приемной воронки с кольцевым коллектором для подачи жидкости, сообщающимся через отверстия с ее внутренней полостью, и конусом-рассекателем, вершина которого образует с осевым отверстием в днище бункера, а основание с внутренней поверхностью воронки кольцевые зазоры. 2408 1 Размещенный внутри приемной воронки узла подачи конус-рассекатель крепится радиальными ребрами к цилиндру, имеющему опоры, закрепленные на верхней кромке приемной воронки. Коническая приемная воронка узла подачи порошкообразного материала посредством насоса и трубопроводов связана с емкостью для растворения порошкообразного материала. Устройство дополнительно содержит узел измельчения твердых частиц, например дезинтегратор, установленный между узлом подачи порошка и емкостью для растворения порошкообразного материала. Из вводимого в жидкость порошкообразного материала перед смешиванием его с транспортирующей жидкостью формируют расходящийся поток. Для этого материал подают через кольцевую щель на поверхность конуса-рассекателя. Расход вводимого в жидкость порошкообразного материала можно регулировать в широких пределах за счет изменения площади сечения кольцевой щели между кромкой осевого отверстия в бункере и поверхностью конуса-рассекателя. Изменение площади сечения щели осуществляется за счет изменения ширины кольцевого зазора, через который материал поступает, при осевом перемещении бункера относительно узла подачи. При этом наружный диаметр щели остается неизменным, а меняется внутренний диаметр, образованный поверхностью конуса-рассекателя, вокруг которой концентрично располагается круглое отверстие бункера, образующее наружный периметр щели. Поступающий через кольцевую щель порошкообразный материал перемещается вниз вдоль расширяющейся конической поверхности. При этом толщина слоя уменьшается, т.к. диаметр основания конической поверхности больше, чем внутренний диаметр кольцевой щели. За счет того, что периметр основания конической поверхности достаточно большой, толщина слоя ссыпающегося с основания конической поверхности порошкообразного материала мала. Так, при диаметре основания конической поверхности 300-350 мм, наружном диаметре кольцевой щели 90-100 мм и внутреннем 60-90 мм расход порошкообразного полиакриламида может достигать 60-70 кг/мин. В этом случае ширина кольцевой щели составляет 10-15 мм, а толщина слоя порошкообразного материала у основания конической поверхности не превышает 1,0-1,5 мм. При уменьшении ширины кольцевой щели до 1,0-1,5 мм расход вводимого в жидкость порошкообразного материала может быть снижен на 5-7 кг/мин. В случае необходимости введения в жидкость порошкообразного материала с меньшими расходами необходимо использовать кольцевую щель и коническую поверхность меньших диаметров. Использование конической поверхности и расположенной концентрично ей кольцевой щели позволяет не только равномерно распределить вводимый порошкообразный материал по всему периметру основания конической поверхности, но и резко по сравнению с прототипом (в 2-3 и более раз) сократить габаритные размеры устройства, реализующего предлагаемый способ. Ссыпаясь вниз с кромки конической поверхности каждая частица порошкообразного материала под воздействием сил инерции и тяжести движется по параболической траектории. При этом толщина подающего слоя увеличивается вследствие того, что отдельные частицы имеют различные размеры и массу. Расстояния между отдельными частицами увеличиваются, что снижает вероятность слипания частиц в момент соприкосновения их с жидкостью, которая движется по сходящейся конической поверхности. Сходящийся поток транспортирующей жидкости формируется при помощи конической приемной воронки. Падающие частицы порошкообразного материала попадают на покрытую пленкой воды стенку воронки и смываются к ее центральному отверстию. Подача поступающего материала по всему периметру покрытой пленкой воды стенки воронки обеспечивает смачивание каждой частицы материала в отдельности и предотвращает слипание частиц между собой. При расходе порошкообразного материала 60-70 кг/мин толщина пленки жидкости в 3-4 мм на стенке воронки обеспечивает получение гомогенной суспензии порошкообразного материала в жидкости при расходе последней 120-150 л/мин. Образующую после распределения в жидкости твердых частиц порошкообразного материала однородную суспензию можно подавать непосредственно в емкость для растворения либо в жидкость, находящуюся в объеме устройства растворения. В том случае, когда концентрацию образующейся суспензии необходимо понизить или обеспечить равномерное распределение вводимых частиц по объему жидкости, движущейся по сходящейся конической поверхности, суспензию подают в объем жидкости под давлением в виде струи в направлении по касательной к поверхности жидкости. Подача суспензии в объем жидкости в этом случае осуществляется с помощью центробежного насоса, во всасывающий патрубок которого подают смываемые пленкой воды, движущейся по сходящейся конической поверхности,твердые частицы. Использование для подачи образующейся суспензии центробежного насоса позволяет сообщить суспензии кинетическую энергию, необходимую для распределения находящихся в ней твердых частиц по всему объему жидкости. Введение струи в направлении по касательной к поверхности под уровень жидкости также способствует равномерному распределению твердых частиц порошкообразного материала по объему жидкости и образованию суспензии более низкой концентрации. Кроме того, в процессе движения суспензии по каналам рабочего колеса центробежного насоса за счет высокой кинетической энергии происходит полное разрушение отдельных мелких комочков частиц, которые могли образо 3 2408 1 ваться при движении суспензии по всасывающему трубопроводу, особенно в случае подачи порошкообразного материала с большим расходом при низком расходе воды. Измельчение твердых частиц порошкообразного материала, находящихся в суспензии в процессе ее транспортировки и подачи в объем жидкости позволяет резко сократить длительность процесса растворения твердых частиц. Так, при уменьшении размеров частиц порошкообразного полиакриламида с 1,0-0,5 мм до 0,3-0,2 мм длительность полного их растворения сокращается в 1,5-2,0 раза без какой-либо потери технологических свойств готового раствора. Конструкция устройства для растворения порошкообразного материала в жидкости поясняется чертежами,где фиг. 1 - общий вид устройства фиг. 2 и 3 - продольные разрезы вариантов осуществления узлов подачи порошкообразного материала фиг. 4 - общий вид устройства, снабженного насосом и узлом измельчения твердых частиц, например дезинтегратором. Устройство состоит из бункера 1, соединенного с помощью механизма осевого перемещения 2 с узлом подачи порошкообразного материала 3, установленного в отверстии крышки 4 емкости для растворения порошкообразного материала 5, заполненной жидкостью. Емкость 5 снабжена лопастной мешалкой 6, закрепленной на валу 7 приводного двигателя 8. Узел подачи порошкообразного материала 3 (фиг. 2) состоит из приемной воронки 9, в верхней части которой снаружи расположен кольцевой коллектор 10 для подачи жидкости. Верхний край приемной воронки 9 является внутренней стенкой коллектора 10. Равномерно по периметру верхнего края приемной воронки 9 выполнены повернутые основаниями кверху треугольные отверстия 11, через которые коллектор 10 сообщается с внутренней полостью приемной воронки 9. Коллектор 10 соединен с трубопроводом 12 для подачи транспортирующей жидкости. Во внутренней полости приемной воронки 9 соосно с ней установлен конус-рассекатель 13, который крепится к приемной воронке 9 при помощи радиальных наклонных ребер 14. Конус-рассекатель 13 расположен в приемной воронке 9 таким образом, что его основание образует с ее внутренней поверхностью нерегулируемый кольцевой зазор, а вершина расположена в круглом осевом отверстии 15 конического днища бункера 1, образуя с ним кольцевой зазор, площадь сечения которого изменяется при осевом перемещении бункера 1. В случае перемещения бункера 1 вверх площадь кольцевого зазора увеличивается, при перемещении бункера 1 вниз площадь кольцевого зазора уменьшается и в крайнем нижнем положении бункера 1 отверстие 15 полностью закрывается. Основание приемной воронки 9 соединено с трубопроводом 16, обеспечивающим подачу суспензии порошкообразного материала в объем емкости 5. В верхней части приемной воронки 9 между отверстиями 11 и поверхностью конуса-рассекателя 13 установлено отбойное кольцо 17, предотвращающее попадание жидкости из коллектора 10 через отверстия 11 на наружную поверхность конуса-рассекателя 13. На фиг. 3 изображен второй вариант узла подачи порошкообразного материала 3. Во внутренней полости приемной воронки 9 соосно с ней установлен конус-рассекатель 13, радиальными ребрами 18 прикрепленный к цилиндру 19, который посредством опор 20 закреплен на верхней кромке приемной воронки 9. Конусрассекатель 13 установлен так, что его основание образует с внутренней поверхностью приемной воронки 9 и нижней кромкой цилиндра 19 нерегулируемые кольцевые зазоры. Вершина конуса-рассекателя 13 расположена в круглом осевом отверстии 15 конического днища бункера 1, образуя с ним кольцевой зазор, площадь сечения которого изменяется при осевом перемещении бункера 1. На фиг. 4 представлен общий вид устройства, снабженного центробежным насосом 21, всасывающий патрубок которого сообщается с трубопроводом 16 узла подачи порошкообразного материала 3, а нагнетательный трубопровод 22 с вентилем 23 сообщается с узлом измельчения твердых частиц, например дезинтегратором 24, который тангенциальным патрубком 25 соединен с емкостью для растворения порошкообразного материала 5. Устройство работает следующим образом. С помощью механизма осевого перемещения 2 бункер 1 опускают вниз до упора. При этом конус-рассекатель 13 полностью закрывает осевое отверстие 15 в днище бункера 1, который загружают порошкообразным материалом, например полиакриламидом. Затем через трубопровод 12 в узел подачи порошкообразного материала 3 подают транспортирующую жидкость, например воду. Вода поступает в кольцевой коллектор 10, заполняет его и через треугольные отверстия 11 переливается в приемную воронку 9, образуя на ее внутренней поверхности водяную пленку, стекающую по стенке приемной воронки 9 в трубопровод 16. В случае увеличения расхода воды, подаваемой через трубопровод 12, она поступает в приемную воронку 9 через отверстия 11 в виде отдельных струй, ударяющихся об отбойное кольцо 17 и стекающих по его поверхности вниз в приемную воронку 9. Наличие отбойного кольца 17 предохраняет наружную поверхность конуса-рассекателя 13 от смачивания ее водой, которое может привести к налипанию на конус порошкообразного материала и образованию отдельных крупных комьев, что вызывает нарушение нормального функционирования узла подачи порошкообразного материала 3. После заполнения коллектора 10 водой и поступления ее в приемную воронку 9 необходимо осуществить подачу порошка в узел подачи порошкообразного материала 3. Для этого необходимо с помощью механизма осевого перемещения 2 начать перемещать бункер 1 вверх. Величина площади сечения кольцевого зазора 4 2408 1 устанавливается в зависимости от требуемого расхода порошкообразного материала. Через образующуюся кольцевую щель порошкообразный материал из бункера 1 начинает ссыпаться вдоль поверхности конусарассекателя 13 к его основанию, распределяясь равномерным тонким слоем по всей наружной поверхности. Толщина слоя порошка зависит от его расхода и длины периметра основания конуса 13. Движущиеся вдоль наружной поверхности конуса-рассекателя 13 частицы порошкообразного материала,ссыпаясь с основания продолжают перемещаться по инерции вдоль образующей конуса, пересекают кольцевой зазор между ним и приемной воронкой 9, попадают на ее внутреннюю поверхность, откуда непрерывно смываются движущейся водой в трубопровод 16 и поступают в емкость для растворения порошкообразного материала 5, в которой осуществляется перемешивание и растворение порошкообразного материала за счет вращения мешалки 6. В связи с тем, что каждая из загружаемых частичек порошка движется в тонком слое на некотором расстоянии от других частиц, она не слипается с ними и не образует комьев, которые плохо растворяются. После полного опорожнения бункера 1 и ввода всего загружаемого порошкообразного материала в емкость для растворения порошкообразного материала 5 необходимо перекрыть подачу воды в коллектор 10 через трубопровод 12 и с помощью механизма осевого перемещения 2 опустить бункер 1 вниз до упора его днища о конус-рассекатель 13 и полного закрытия отверстия 15. После этого бункер 1 вновь загружают порошкообразным материалом и цикл повторяется вновь. В процессе длительной эксплуатации узла подачи порошкообразного материала 3 происходит постепенное налипание порошкообразного материала на ребрах 14 и образование комьев. В первую очередь это происходит в местах крепления ребер 14 ко внутренней поверхности приемной воронки 9. Особенно интенсивно процесс налипания идет в случае подачи порошкообразного материала с большим расходом. Для восстановления нормального функционирования устройства необходимо периодически очищать основания ребер 14 от образующихся комьев. Указанного недостатка лишен вариант устройства, изображенный на фиг. 3. Этот вариант конструкции узла подачи 3 позволяет осуществить крепление конуса-рассекателя 13 ребрами 18 к цилиндру 19, в результате чего смачивания ребер 18 водой и налипания на них в результате этого порошкообразного материала не происходит. Представленный на фиг. 3 вариант устройства более технологичен и удобен в эксплуатации, так как возможность разборки узла подачи порошкообразного материала 3 путем снятия цилиндра 19 вместе с прикрепленными к нему ребрами и конусом-рассекателем 13 существенно облегчает обслуживание устройства и наладку его при сборке. Работает вариант устройства, представленный на фиг. 3, следующим образом. Бункер 1 опускают вниз до упора и при этом вся площадь отверстия 15 перекрывается конусом-рассекателем 13. В бункер 1 загружают необходимое количество порошкообразного материала, после чего в коллектор 10 через трубопровод 12 подают воду. Вода через треугольные отверстия 11 течет по внутренней поверхности приемной воронки 9 в трубопровод 16. После подачи воды в коллектор 10 бункер 1 перемещают вверх и через кольцевую щель,образованную краем отверстия 15 в днище бункера 1 и поверхностью конуса-рассекателя 13, порошкообразный материал, двигаясь по поверхности конуса-рассекателя 13, попадает на поверхность приемной воронки 9, откуда смывается водой в трубопровод 16, поступая в виде водяной суспензии в емкость для растворения порошкообразного материала 5 (на фиг. 3 не показана). Вариант устройства, изображенный на фиг. 4, работает следующим образом. Бункер 1 перемещают относительно узла подачи порошкообразного материала 3 вниз до упора и загружают порошкообразным материалом. После загрузки бункера 1 включают центробежный насос 21 и дезинтегратор 24, открывают вентиль 23 и подают воду в узел подачи порошка 3 через трубопровод 12. Вода из узла подачи порошка 3 по трубопроводу 16 поступает в насос 21 и оттуда через нагнетательный трубопровод 22, вентиль 23 и дезинтегратор 24,через тангенциальный патрубок 25 подается в емкость для растворения порошкообразного материала 5, частично заполненную водой. После включения подачи воды необходимо осуществить подачу порошкообразного материала. Для этого перемещают бункер 1 вверх относительно узла подачи порошка 3. Образующаяся в узле подачи порошка 3 суспензия заканчивается насосом 21 через тангенциальный патрубок 25, равномерно распределяясь по всему объему воды, находящейся в емкости для растворения порошкообразного материала 5. В процессе транспортировки суспензии в емкость для растворения порошкообразного материала 5 для растворения порошкообразного материала в дезинтеграторе 24 осуществляется измельчение твердых частичек полиакриламида, в результате чего суммарная площадь их поверхности существенно увеличивается, что значительно ускоряет процесс растворения порошкообразного материала. В тот момент, когда уровень жидкости в емкости для растворения порошкообразного материала 5 закроет лопасти лопастной мешалки 6, включают привод 8,приводящий во вращение вал 7 с лопастной мешалкой 6. После завершения ввода в объем жидкости порошкообразного материала перекрывают подачу воды в узел подачи порошкообразного материала 3 и закрывают вентиль 23. После этого отключают центробежный насос 21 и дезинтегратор 24. Приведенная последовательность технологических операций при запуске и остановке устройства предотвращает возможность переливания воды через узел подачи порошкообразного материала 3 в 2408 1 момент пуска и остановки. Расход воды устанавливают таким, чтобы на всей внутренней поверхности приемной воронки 9 она образовала сплошную, тонкую равномерно распределенную по периметру воронки 9 пленку. оставитель Т.С. Волосевич Редактор В.Н. Позняк Корректор Т.В. Бабанина Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 6

МПК / Метки

Метки: устройство, растворения, осуществления, порошкообразного, способ, жидкости, материала

Код ссылки

<a href="https://by.patents.su/6-2408-sposob-rastvoreniya-poroshkoobraznogo-materiala-v-zhidkosti-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ растворения порошкообразного материала в жидкости и устройство для его осуществления</a>

Предыдущий патент: Способ получения пролонгированного гормонального препарата для стимуляции функциональной активности гипоталамуса, гипофиза и яичников у животных

Следующий патент: Способ получения питательного субстрата для вермикультуры

Случайный патент: Устройство для нанесения металлического покрытия на плоские поверхности деталей