Способ синтеза и дистилляции карбамида

Номер патента: 18264

Опубликовано: 30.06.2014

Авторы: Покачайло Иван Тадеушевич, Амелькович Вячеслав Александрович, Лакомкин Александр Андреевич, Бобров Виктор Васильевич, Тарновецкий Анатолий Васильевич

Текст

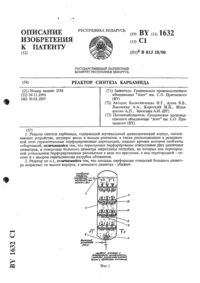

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Открытое акционерное общество Гродно Азот(72) Авторы Тарновецкий Анатолий Васильевич Бобров Виктор Васильевич Покачайло Иван Тадеушевич Амелькович Вячеслав Александрович Лакомкин Александр Андреевич(73) Патентообладатель Открытое акционерное общество Гродно Азот(57) Способ синтеза и дистилляции карбамида, при котором исходные реагенты в виде аммиака, диоксида углерода и углеаммониевых солей двумя параллельными потоками пропускают снизу вверх через как минимум две колонны синтеза, внутри которых по высоте 18264 1 2014.06.30 размещены поперечные секционирующие устройства, получают плав синтеза, состоящий из карбамида, непрореагировавших реагентов и воды, объединяют и подают его одним потоком в систему дистилляции, при этом распределение потоков исходных реагентов между колоннами синтеза производят таким образом, чтобы температура реакционной среды в верхней зоне каждой колонны синтеза была приблизительно одинаковой или различалась не более чем на 3,0 С. Способ относится к реакционным процессам химической технологии в системе газжидкость и может применяться в производстве минеральных удобрений, в частности в производстве карбамида для осуществления процесса синтеза карбамида из жидкофазного аммиака и газообразного диоксида углерода с последующей дистилляцией полученного плава от непрореагировавших аммиака и диоксида углерода. Известен способ синтеза и дистилляции карбамида, при котором исходные реагенты в виде аммиака, диоксида углерода и углеаммониевых солей пропускают снизу вверх через колонну синтеза, получают плав синтеза, состоящий из карбамида, непрореагировавших реагентов и воды, и подают его в систему дистилляции 1. Основным недостатком известного устройства является низкая производительность установки и невысокая степень превращения диоксида углерода в карбамид. Это обусловлено тем, что из-за отсутствия в колонне синтеза секционирующих перегородок с увеличением нагрузки нарушается равномерная структура восходящего движения фаз - режим идеального вытеснения, который является оптимальным режимом для процесса синтеза,и возникают циркуляционные зоны с обращенным движением фаз. Это вызывает перемешивание исходных реагентов и продуктов реакции по высоте колонны, что приводит к снижению движущей силы реакционного процесса и, как следствие, к снижению производительности процесса синтеза. В качестве прототипа изобретения выбран способ синтеза и дистилляции карбамида,при котором исходные реагенты в виде аммиака, диоксида углерода и углеаммониевых солей пропускают снизу вверх через колонну синтеза, внутри которой по высоте размещены поперечные секционирующие устройства, получают плав синтеза, состоящий из карбамида, непрореагировавших реагентов и воды, и подают его в систему дистилляции 2. Основным недостатком прототипа является недостаточная производительность в условиях высокой степени превращения диоксида углерода в карбамид. Обусловлено это тем, что повышение степени превращения диоксида углерода в карбамид на практике обеспечивается вводом в колонну синтеза в избыточном количестве реагента - аммиака,примерно 100 от стехиометрического, что обеспечивает сдвиг равновесия в сторону образования продуктов реакции (первоначально в карбамат аммония, затем в карбамид). В процессе дистилляции избыточный аммиак совместно с диоксидом углерода отгоняется из плава синтеза с образованием газов дистилляции, которые при достижении предельной нагрузки на систему дистилляции препятствуют увеличению производительности процесса синтеза. Задача, на решение которой направлено изобретение, - повышение производительности процесса синтеза карбамида в условиях высокой степени превращения диоксида углерода в карбамид при существующей системе дистилляции плава синтеза. Поставленная задача решается в способе синтеза и дистилляции карбамида, при котором исходные реагенты в виде аммиака, диоксида углерода и углеаммониевых солей двумя параллельными потоками пропускают снизу вверх через как минимум две колонны синтеза, внутри которых по высоте размещены поперечные секционирующие устройства,получают плав синтеза, состоящий из карбамида, непрореагировавших реагентов и воды,объединяют и подают его одним потоком в систему дистилляции, при этом распределение потоков исходных реагентов между колоннами синтеза производят таким образом, чтобы 2 18264 1 2014.06.30 температура реакционной среды в верхней зоне каждой колонны синтеза была приблизительно одинаковой или различалась не более чем на 3,0 С. Существенность отличий изобретения и их влияние на решение поставленной задачи заключается в следующем. Исходные реагенты двумя параллельными потоками пропускают через две, как минимум, колонны синтеза. Такое решение обеспечивает увеличение времени прохождения процесса синтеза за счет увеличения времени пребывания реакционной смеси в колоннах синтеза. Это обеспечивает увеличение степени превращения диоксида углерода в карбамид и является физической основой для решения задачи изобретения. Также такое решение создает новый эксплуатационный эффект - повышает эксплуатационную надежность колонн синтеза из-за снижения гидродинамического воздействия коррозионно-активных реагентов на поперечные секционирующие элементы и корпус колонн синтеза вследствие снижения скоростей газожидкостной реакционной среды. Получают плав синтеза, объединяют и подают его в систему дистилляции одним потоком. Такое решение позволяет использовать существующее аппаратурно-технологическое выполнение процесса дистилляции, что существенно повышает экономичность способа. Физической основой для этого является имеющее место увеличение степени превращения диоксида углерода в карбамид, что снижает количество образующихся газов дистилляции, выделяющихся из плава синтеза в системе дистилляции. В результате имеет место снижение технологической нагрузки на систему дистилляции. Снижение нагрузки на систему дистилляции позволяет увеличить нагрузку синтеза на величину, соответствующую прежней технологической нагрузке на систему дистилляции. Распределение потоков исходных реагентов между колоннами синтеза производят таким образом, чтобы температура реакционной среды в верхней зоне каждой колонны синтеза была приблизительно одинаковой или различалась не более чем на 3,0 С. Равенство температурного режима колонн синтеза определяет оптимальное распределение нагрузок между колоннами синтеза и примерно равную степень превращения диоксида углерода в карбамид. Выбор температуры в качестве контрольного параметра обеспечивает возможность регулирования нагрузки между колоннами синтеза, особенно, если колонны синтеза имеют различную эффективность, обусловленную, например, различием в рабочих объемах или в исполнении поперечных секционирующих устройств. Это существенно расширяет диапазон эффективной работы изобретения в условиях применения колонн синтеза из резерва оборудования, т.е. обеспечивает минимальные материальные затраты. Различие в температурах реакционной среды в верхней зоне колонны синтеза не более чем на 3,0 С устанавливает количественный диапазон оптимального управления процессом синтеза. Если величины температуры реакционной среды в верхней зоне колонны синтеза выходят за пределы диапазона, имеет место снижение общей эффективности и производительности процесса синтеза. Соответствие предложенного решения критерию новизна заключается в том, что предложен новый процесс - синтез карбамида в параллельных колоннах синтеза, которые могут существенно различаться по конструктивному выполнению. Соответствие предложенного решения критерию изобретательский уровень заключается в том, что предложенное техническое решение позволяет управлять новым процессом синтеза карбамида, причем в условиях, когда при одинаковых входных нагрузках эффективность параллельных процессов синтеза является различной (из-за различий в конструктивном выполнении колонн синтеза). Это является новым свойством предложенного процесса синтеза карбамида, которое не вытекает из существующего уровня техники и не является очевидным. Соответствие предложенного решения критерию промышленная применимость заключается в том, что для реализации изобретения требуется дополнительная колонна синтеза с обвязкой, причем дополнительная колонна синтеза по конструктивным параметрам 3 18264 1 2014.06.30 может существенно отличаться от базовой колонны, т.к. предложенное решение обеспечивает в этом случае эффективное управление процессом синтеза во всех колоннах. Это имеет практическую применимость при осуществлении мероприятий по модернизации действующих производств, направленных на интенсификацию выпуска продукции. Сущность способа поясняется фигурой, схема. Способ синтеза и дистилляции карбамида реализуется в аппаратурно-технологической установке, содержащей колонну синтеза 1, дополнительную колонну синтеза 2, смеситель 3, систему дистилляции 4. Каждая колонна синтеза 1 и 2 содержит размещенные внутри по высоте поперечные секционирующие устройства 5, штуцер ввода исходных реагентов 6, расположенный в нижней части колонн 1 и 2 и подключенный к входному коллектору 7 посредством входной линии 8 и дополнительной входной линии 9. Входной коллектор 7 подсоединен посредством линии 10 ксмесителю 3, к которому также подключены линии исходных реагентов 11, 12 и 13 соответственно диоксида углерода, аммиака и раствора углеаммонийных солей. В верхней части колонн синтеза 1 и 2 размещен штуцер 14 вывода продуктов реакции и непрореагировавших компонентов и подключен посредством лини вывода плава 15 и дополнительной линии вывода плава 16 к выходному коллектору 17 и от него посредством выходной линии 18 подсоединен к системе дистилляции 4. На дополнительной линии вывода плава 16 после дополнительной колонны синтеза 2 установлена запорно-регулирующая арматура 19. Способ реализуется следующим образом. Исходное сырье в виде газообразного диоксида углерода, жидкого аммиака и раствора углеаммонийных солей поступает по линиям исходных реагентов соответственно 11, 12 и 13 и вводится в смеситель 3, откуда полученная газожидкостная смесь по линии 10 поступает во входной коллектор 7. Из входного коллектора 7 газожидкостная смесь распределяется в виде двух потоков. Один поток поступает во входную линию 8 и из нее через штуцер ввода исходных реагентов 6 в колонну синтеза 1. Второй поток поступает в дополнительную входную линию 9 и из нее через штуцер ввода исходных реагентов 6 в дополнительную колонну синтеза 2. Рациональное распределение потоков в колонны синтеза 1 и 2 осуществляется посредством запорнорегулирующей арматуры 19 таким образом, чтобы температура реакционной среды в верхней зоне колонны синтеза была практически одинаковой и различалась не более 3,0 С. При проходе через поперечные секционирующие устройства 5 по высоте колонн синтеза 1 и 2 последовательно происходят реакции первоначально образование карбамата аммония, сопровождающееся выделением тепла, а затем его реакционное превращение в карбамид, сопровождающееся поглощением тепла. Из верхней части колонн синтеза 1 и 2 продукты реакции в виде плава синтеза, состоящего из карбамида, непрореагировавших реагентов (аммиака, диоксида углерода) и воды, выводятся через штуцеры 14 и по линиям 15 и 16 поступают в выходной коллектор 17, а из него объединенным потоком по выходной линии 18 поступают в систему дистилляции 4. В системе дистилляции 4 под воздействием сброса давления и подвода дополнительного тепла происходит выделение непрореагировавших исходных реагентов из плава синтеза с образованием раствора карбамида и газов дистилляции, которые подвергаются переработке и возвращаются в технологический процесс, а полученный раствор карбамида подается на следующую технологическую стадию для дальнейшей переработки. Сопоставление показателей работы базового варианта и изобретения приведено в табл. 1-3. Базовый вариант осуществлен на одной колонне синтеза, изобретение - на двух колоннах синтеза. При этом в табл. 1 и 2 приведены показатели работы при одинаковой входной нагрузке на процесс синтеза. В табл. 3 приведены показатели нового варианта с нагрузкой на процесс дистилляции, соответствующей базовому варианту. Максимальная величина достигнутой степени превращения диоксида углерода в карбамид в базовом варианте (табл. 1) составила 66,3 , а в новом варианте (табл. 1 и 2) - 70,2 . 4 18264 1 2014.06.30 Таблица 1 Показатели синтеза и дистилляции в базовом варианте Процесс Процесс дистилляции синтеза входвыходу Наименование вход Выход синтеза компонента Газ Жидкость кг/ч мас.кг/ч мас.кг/ч мас.кг/ч мас.1. Аммиак 27400 54,3 13683 27,2 16474 70,8 1368 5,0 2. Диоксид углерода 17753 35,2 5384 23,1 3. Вода 5084 10,0 9899 19,6 1144 5,0 8755 32,1 4. Инерты 270 0,5 270 0,5 263 1,1 7 0,00 5. Карбамат аммония 10475 20,7 1054 3,9 6. Карбамид 16180 32,0 16058 59,0 ИТОГО 50507 100 50507 100 23265 100 27242 100 Таблица 2 Показатели синтеза и дистилляции в изобретении при равенстве входной нагрузки базовому варианту Процесс Процесс дистилляции синтеза входвыходу Наименование вход Выход синтеза компонента Газ Жидкость кг/ч мас.кг/ч мас.кг/ч мас.кг/ч мас.1. Аммиак 27400 54,3 13552 26,8 15864 72,2 1355 4,8 2. Диоксид углерода 17753 35,2 4745 21,6 3. Вода 5084 10,0 10189 20,2 1099 5,0 9090 31,9 4. Инерты 270 0,5 270 0,5 263 1,2 7 0,0 5. Карбамат аммония 9347 18,5 935 3,3 6. Карбамид 17149 34,0 17149 60 ИТОГО 50507 100 50507 100 21971 100 28536 100 Таблица 3 Показатели синтеза и дистилляции в изобретении при равенстве нагрузки по газам дистилляции базовому варианту Процесс Процесс дистилляции синтеза входвыходу Наименование вход Выход синтеза компонента газ жидкость кг/ч мас.кг/ч мас.кг/ч мас.кг/ч мас.1. Аммиак 29040 54,3 14333 26,8 16797 72,2 1451 4,8 2. Диоксид углерода 18826 35,2 5025 21,6 3. Вода 5336 10,0 10803 20,2 1171 5,0 9577 31,9 4. Инерты 280 0,5 280 0,5 272 1,2 8 0,0 5. Карбамат аммония 9882 18,5 997 3,3 6. Карбамид 18184 34,0 18184 60 ИТОГО 53482 100 53482 100 23265 100 30217 100 5 18264 1 2014.06.30 Прирост производительности в изобретении по сравнению с базовым вариантом путем сопоставления показателей табл. 1 и табл. 3 составляет около 6 . В условиях равных входных нагрузок (табл. 1 и 2) в изобретении имеет место увеличение степени превращения диоксида углерода в карбамид на 4 за счет увеличения времени пребывания реакционной смеси в колоннах синтеза 1 и 2. В результате этого в изобретении обеспечивается снижение технологической нагрузки на систему дистилляции 2. Практические испытания изобретения в промышленном процессе показали, что при высоких нагрузках узла синтеза обеспечивается степень превращения диоксида углерода в карбамид, близкая к равновесному значению - 72 , что свидетельствует о высокой технологической эффективности изобретения. При этом одновременно происходит снижение эрозионного воздействия коррозионноактивных реагентов на элементы колонн синтеза 1 и 2 вследствие снижения скоростей газожидкостной реакционной среды примерно в 2 раза (оценено по снижению концентрации ионов железа в плаве синтеза), что повышает эксплуатационную надежность установки. Благодаря тому что на дополнительной линии 16 вывода плава синтеза установлена запорно-регулирующая арматура 19, обеспечивается возможность регулирования нагрузок по колоннам синтеза 1 и 2, особенно, если колонны синтеза 1 и 2 имеют различную эффективность работы, обусловленную различием в рабочих объемах колонн или в конструктивном исполнении поперечных секционирующих устройств 4. Это существенно расширяет диапазон допустимых типоразмеров дополнительных колонн синтеза 2 из резерва оборудования, что существенно снижает материальные затраты на реализацию изобретения. Источники информации 1. Соколовский А.А., Унанянц Т.П. Краткий справочник по минеральным удобрениям. М. Химия. 1977. - С. 101, рис. -12 (аналог). 2. Кучерявый В.И., Лебедев В.В. Синтез и применение карбамида. - Ленинград Химия,1970. - С. 315-325 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: C07C 273/04

Метки: карбамида, синтеза, способ, дистилляции

Код ссылки

<a href="https://by.patents.su/6-18264-sposob-sinteza-i-distillyacii-karbamida.html" rel="bookmark" title="База патентов Беларуси">Способ синтеза и дистилляции карбамида</a>

Предыдущий патент: Установка синтеза и дистилляции карбамида

Следующий патент: Антисептический раствор для наружного применения

Случайный патент: Способ оценки токсичности промышленных отходов