Конструкционная легированная сталь

Номер патента: 16513

Опубликовано: 30.10.2012

Авторы: Шкатуло Наталья Дмитриевна, Моисеенко Владимир Иванович

Текст

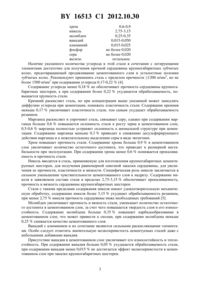

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Государственное научное учреждение Объединенный институт машиностроения Национальной академии наук Беларуси(72) Авторы Моисеенко Владимир Иванович Шкатуло Наталья Дмитриевна(73) Патентообладатель Государственное научное учреждение Объединенный институт машиностроения Национальной академии наук Беларуси(57) Конструкционная легированная сталь, содержащая углерод, кремний, марганец, хром,никель, молибден, ванадий, алюминий, фосфор, серу и железо, отличающаяся тем, что содержит компоненты в следующем соотношении, мас.углерод 0,18-0,22 кремний 0,17-0,37 марганец 0,3-0,6 хром 0,6-0,9 никель 2,75-3,15 молибден 0,25-0,35 ванадий 0,015-0,050 алюминий 0,015-0,025 фосфор не более 0,020 сера не более 0,020 железо остальное. Изобретение относится к области металлургии и может быть использовано для изготовления тяжелонагруженных зубчатых колес в различных отраслях машиностроения, в том числе в автомобилестроении, и, в частности, для изготовления крупногабаритных цементируемых зубчатых колес редуктора мотор-колеса карьерных самосвалов особо большой грузоподъемности. Высокий уровень надежности зубчатых колес достигается за счет подбора химического состава материала, глубокого насыщения поверхности углеродом и последующим упрочнением слоя и сердцевины закалкой с низким отпуском. Для изготовления крупногабаритных цементируемых зубчатых колес для карьерных самосвалов большой грузоподъемности широко применяется конструкционная сталь марки 20 Х 2 Н 4 А ГОСТ 4543-71 1, содержащая, мас. 16513 1 2012.10.30 углерод 0,16-0,22 кремний 0,17-0,37 марганец 0,30-0,60 хром 1,25-1,65 никель 3,25-3,65 сера 0,025 фосфор 0,025 медь 0,030 железо остальное. Эта сталь после химико-термической обработки имеет высокие прочностные свойства,но при этом происходит значительная деформация изделий, что требует увеличения припуска под шлифование до 0,4 мм, увеличения времени на операцию шлифования и процесс цементации и в конечном итоге снижает прочность и износостойкость цементованного слоя изделия. Недостатком указанной стали также является то, что при химико-термической обработке зубчатых колес, изготовленных из этой стали, в цементованных слоях сохраняется значительное количество остаточного аустенита (30-40 ), что также снижает износостойкость слоя, повышает риск образования шлифовочных трещин и приводит к нарушению размерной стабильности при эксплуатации изделий. Для обеспечения требуемых эксплуатационных свойств, предъявляемых к изделиям указанной группы, содержание остаточного аустенита в стали не должно превышать 152. Известна выбранная в качестве прототипа конструкционная цементируемая сталь 253 шведской фирмы 3, содержащая, мас.углерод 0,17-0,21 кремний 0,20-0,30 марганец 0,30-0,50 хром 1,2-1,4 никель 2,5-2,9 молибден 0,20-0,26 сера 0,015-0,030 фосфор 0,020 железо остальное. Недостатком указанной стали является то, что при химико-термической обработке зубчатых колес, изготовленных из этой стали, в цементованных слоях сохраняется значительное количество остаточного аустенита (до 35 ), что превышает рекомендуемое 2,снижает износостойкость слоя, повышает риск образования шлифовочных трещин и нарушает размерную стабильность при эксплуатации. В связи со склонностями стали 20 Х 2 Н 4 А и прототипа образовывать устойчивые труднообрабатываемые бейнитные структуры при основных применяемых предварительных термообработках (нормализация, отжиг) для удовлетворительной механической обработки изделий из этих сталей требуется более продолжительная во времени, энергоемкая,требующая специальных печей термообработка. Задачей настоящего изобретения является создание состава стали, позволяющего повысить эксплуатационные свойства изделий выполненных из нее, а также уменьшение затрат при их изготовлении. Задача решается за счет того, что конструкционная легированная сталь содержит углерод, кремний, марганец, хром, никель, молибден, ванадий, алюминий, фосфор, серу и железо при следующем соотношении компонентов, масс.углерод 0,18-0,22 кремний 0,17-0,37 марганец 0,3-0,6 2 16513 1 2012.10.30 хром 0,6-0,9 никель 2,75-3,15 молибден 0,25-0,35 ванадий 0,015-0,050 алюминий 0,015-0,025 фосфор не более 0,020 сера не более 0,020 железо остальное. Наличие указанного количества углерода в этой стали в сочетании с легирующими элементами достаточно для получения прочной сердцевины крупногабаритных зубчатых колес, предотвращающей продавливание цементованного слоя и усталостные поломки зубчатых колес. Рекомендуют применять сталь с пределом прочности 1200 н/мм 2, но не более 1500 н/мм 2 при содержании углерода 0,17-0,224. Содержание углерода менее 0,18 не обеспечивает прочность сердцевины крупногабаритных шестерен, а при содержании более 0,22 ухудшается обрабатываемость, повышается хрупкость стали. Кремний раскисляет сталь, но при концентрации выше указанной может замедлять диффузию углерода при цементации, понижать пластичность стали. Содержание кремния меньше 0,17 увеличивает пластичность стали, тем самым ухудшает обрабатываемость резанием. Марганец раскисляет и упрочняет сталь, связывает серу, однако при содержании марганца больше 0,6 повышается склонность стали к росту зерна в цементованном слое,0,5-0,6 марганца полностью устраняет склонность к аномальной структуре при цементации. Содержание марганца меньше 0,3 приводит к снижению десульфирирующего действия марганца и к нежелательному выделению серы в виде эвтектики. Хром повышает прочность стали. Содержание хрома больше 0,9 в цементованном слое увеличивает количество остаточного аустенита, что приводит к размерной нестабильности при эксплуатации. При содержании хрома менее 0,6 понижается прокаливаемость и прочность стали. Никель вводится в сталь, применяемую для изготовления крупногабаритных цементируемых шестерен, для получения равномерной сквозной закалки сердцевины, для увеличения ее прочности, пластичности и вязкости. Специфическая роль никеля заключается в сильном уменьшении чувствительности цементованного слоя к надрезу. Содержание никеля в заявляемом составе стали в пределах 2,75-3,15 обеспечивает прокаливаемость,прочность и вязкость сердцевины крупногабаритных шестерен. Стали с такими пределами содержания никеля имеют удовлетворительную механическую обработку, содержание никеля более 3,15 ухудшает обрабатываемость резанием,при менее 2,75 никеля прочность сердцевины ниже необходимых требований 5. Молибден увеличивает прочность и вязкость стали, уменьшает количество остаточного аустенита в цементованном слое, за счет чего повышается твердость слоя и его износостойкость. Содержание молибдена больше 0,35 повышает карбидообразование в цементованном слое, что может привести к сколам, при содержании молибдена меньше 0,25 снижается качество цементованного слоя. Ванадий с алюминием и их сочетание являются сильными раскисляющими элементами. Особо следует отметить значительную мелкозернистость цементуемых сталей даже с небольшими добавками ванадия. Присутствие ванадия в цементованном слое увеличивает его износостойкость и теплостойкость. При содержании ванадия больше 0,05 ухудшается обрабатываемость стали,при содержании ванадия менее 0,015 не достигается эффект мелкозернистости в цементованном слое при закалке крупногабаритных шестерен. 16513 1 2012.10.30 Алюминий также измельчает зерно. Он связывает азот в нитриды, которые, располагаясь преимущественно по границам зерен, препятствуют их росту. Содержание этого элемента больше 0,025 загрязняет сталь неметаллическими включениями (окислами,нитридами), приводит к снижению прочностных свойств и ухудшению обрабатываемости. Содержание алюминия меньше 0,015 недостаточно для раскисления стали. Стали, содержащие ванадий и раскисленные алюминием, являются наследственно мелкозернистыми, имеют малую чувствительность к перегреву, что значительно снижает коробление изделий при закалке, улучшает качество цементованного слоя и сердцевины. Сера и фосфор являются неизбежными примесями, но снижение их содержания менее 0,02 повышает качество металла. Осуществлен ряд плавок заявляемой стали составов 1, 2, 3, 4 и прототипа, химический состав которых представлен в табл. 1. Таблица 1 Химические составы прототипа и заявляемой стали Тип стали Химический состав, мас. Прототип 0,21 0,20 0,37 1,3 2,85 0,25 0,01 0,02 Заявляемая сталь Состав 1 0,20 0,21 0,31 0,62 2,95 0,32 0,015 0,019 0,015 0,016 Состав 2 0,18 0,22 0,35 0,65 2,90 0,22 0,03 0,017 0,01 0,015 Состав 3 0,20 0,20 0,40 0,60 2,75 0,35 0,05 0,025 0,017 0,02 Состав 4 0,18 0,24 0,35 0,65 2,90 0,27 0,04 0,015 0,01 0,015 Плавку заявляемой стали составов 1, 2, 3, 4 проводили в электрошлаковой печи модели УШ-148 с основной футеровкой тигля под слоем расплавленного флюса АН-295 ТУ 5929-004-05764417-2003 г. с добавлением в расплав металла ферромолибден 50 ГОСТ 4759-91, феррованадий 80 ГОСТ 27130-94 на 5 минуте плавки. Ферросилиций ФС 75 ГОСТ 1415-93 вводили на 20, 34, 48 минуте. Алюминий АД 1 ГОСТ 4784-97 вводили в конце плавки на 57 минуте в контейнере из тонколистовой низкоуглеродистой стали. Время плавки 60 мин. Температура нагрева металла 1600-1630 С. При электрошлаковом переплаве с основной футеровкой тигля достигается максимальное удаление вредных примесей серы 0,02, фосфора 0,02. Были получены отливки заливкой металла в кокиль вертикальной центробежной установки. Время вращения формы с отливкой 10 мин. Начальное число оборотов 60-80 об/мин. Конечное число оборотов - 660-700 об/мин. Время заливки 60-80 с. Вес выплавляемого металла 105 кг соответствует весу получаемой отливки шестерни солнечной второго ряда редуктора мотор-колеса карьерного самосвала. Механические испытания проводили на образцах, вырезанных из перекованных прутков 25 плавок прототипа, и заявляемой стали составов 1, 2, 3, 4, прошедших полный цикл предварительной термообработки (температура нагрева 900 С, выдержка, время 3,5 ч и охлаждение на воздухе, отпуск 650 С, выдержка,5 ч, с охлаждением на воздухе), дальнейшей химико-термической обработки (цементация 930 С,16 ч, отпуск 650 С,2,5 ч, закалка 810-820 С, охлаждение в масле) и отпуска(170-180 С,2,5 ч). Оценку качества цементованного слоя проводили на образцах, вырезанных из шестерен этих же плавок, прошедших химико-термическую обработку, путем проведения металлографических и рентгеноструктурных исследований. Результаты испытаний представлены в табл. 2 и 3. Очевидно, что прочностные свойства сталей (табл. 2) идентичны, однако ударная вязкость заявляемой стали (составы 1, 2, 3, 4) в 1,5 раза выше, чем у стали по прототипу. 4 16513 1 2012.10.30 Таблица 2 Механические свойства прототипа и заявляемой стали Механические свойства Предел Предел Относительное Ударная вязОтносительное Тип стали Твердость,прочности текучести удлинение кость, Дж/см 2,Прототип 1352 1151 11 50 78 390 Заявляемая сталь Состав 1 1247,5 1013 13,6 67,3 123,3 122,5 370 Состав 2 1379 1007 12 57 115 111,3 390 Состав 3 1503,6 1180,7 13 63,8 114,2 110,8 390 Состав 4 1348,4 1001,5 12,8 58,4 112,4 110,3 390 Таблица 3 Свойства цементованного слоя зубчатых колес с модулем зубьев 10 из стали состава прототипа и заявляемой стали составов 1, 2, 3, 4 Заявляемая сталь Требования ГОСТ Характеристики цеПрототип 21354-87 5, рементованного слоя Состав 1 Состав 2 Состав 3 Состав 4 комендации 2, 4 Толщина слоя(до структуры 2,3 2,3 2,3 2,3 2,3 1,9-2,3 сердцевины), мм Эффективная толщина слоя (мм) до 750 0,2 0,6 0,8 0,7-0,8 0,8 1,2 не ниже 0,8-1,0 до 700 0,2 0,8 1,2 1,2 1,2 1,5 не ниже 1,2-1,5 до 600 0,2 1,7 1,7 1,7 1,8 2,0 требования чертежа Величина зерна(номер) 8-9 10 10-11 10-11 10-11 9-10 ГОСТ 5639 - 82 Игольчатость мар- мелко- и мелко- мелко- мелко- мелкотенсита (балл),среднеМелкоигольчатый игольигольигольигольГОСТ 8233-56 иголь 1-4 чатый чатый чатый чатый чатый допускается 5-6 3-4 3-4 2-3 2-3 4-5 Остаточный аустенит(рентгено 35 14,6 11,5 9,9 12,5 15 структурный анализ) Твердость поверх 58 59 59-60 60 59,5 58-62 ностиХарактеристики цементованного слоя зубчатых колес (табл. 3) указывают на более высокую прочность и износостойкость цементованного слоя заявляемой стали, чем у прототипа. Для оценки деформации зубчатых колес, изготовленных из серийной стали 20 Х 2 Н 4 А,прототипа и заявляемой стали проводили замеры на контрольной измерительной машине КИМ-750 после каждого этапа химико-термической обработки. 5 16513 1 2012.10.30 Замеры показали, что деформация зубчатых колес из стали 20 Х 2 Н 4 А и прототипа выше, чем из заявляемой стали. Затрачиваемая мощность на нарезание зубьев зубчатых колес из заявляемой стали на 18-20 ниже, чем из прототипа и серийной стали. Результаты механических испытаний показали, что предлагаемая сталь, по сравнению с прототипом, наравне с высокими прочностными свойствами обладает более высокой ударной вязкостью. Пониженное содержание остаточного аустенита в цементованном слое заявляемой стали обеспечивает высокую износостойкость и размерную стабильность при эксплуатации. Применение заявляемого изобретения позволит повысить прочность и износостойкость закаленного цементованного слоя за счет снижения остаточного аустенита в слое до 9,9-14,6 , что положительным образом сказывается на сохранении размерной стабильности в эксплуатации изделий. Снижение деформации зубчатых колес при химико-термической обработке позволит снизить припуск под шлифование в 2 раза, сократить время операции шлифования и уменьшить толщину цементованного слоя. Получение достаточной прокаливаемости сечения крупногабаритных зубчатых колес обеспечит высокий уровень прочности и вязкости сердцевины. Источники информации 1. ГОСТ 4543-71 Прокат из легированной конструкционной стали, технические условия. 2. Козловский И.С. Химико-термическая обработка шестерен. - 1970. - С. 27. 3. Навигатор сталей фирмыонлайн.2008. Найдено 20.08.2008. Найдено в Интернете//. . ///// 253 2. 4. Сагарадзе В.С. Повышение надежности цементуемых деталей. - 1975. - С. 63. 5. ГОСТ 21354-87 Передачи зубчатые, цилиндрические, эвольвентные внешнего зацепления. Расчет на прочность. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: C22C 38/46

Метки: легированная, сталь, конструкционная

Код ссылки

<a href="https://by.patents.su/6-16513-konstrukcionnaya-legirovannaya-stal.html" rel="bookmark" title="База патентов Беларуси">Конструкционная легированная сталь</a>

Предыдущий патент: Способ получения 3-амино-2-метилбензойной кислоты

Следующий патент: Прибор для оперативного контроля огнезащищенности древесины

Случайный патент: Состав жидкой смеси для раннего энтерального питания