Состав для получения жаростойкого бетона

Номер патента: 15638

Опубликовано: 30.04.2012

Авторы: Бацевичус Ольга Гедиминасовна-Альбертасовна, Белов Иван Афанасьевич, Кореневич Олег Павлович

Текст

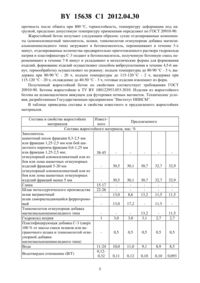

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО БЕТОНА(71) Заявитель Научно-исследовательское и проектно-производственное республиканское унитарное предприятие Институт НИИСМ(72) Авторы Бацевичус Ольга Гедиминасовна-Альбертасовна Белов Иван Афанасьевич Кореневич Олег Павлович(73) Патентообладатель Научно-исследовательское и проектно-производственное республиканское унитарное предприятие Институт НИИСМ(57) Состав для получения жаростойкого бетона, включающий заполнитель огнеупорный алюмосиликатный или заполнитель из боя или лома шамотных огнеупорных изделий фракций 5-20 мм и менее 5 мм, ваграночный шлак, молотый до удельной поверхности не менее 3000 см 2/г, гидроксид натрия, воду и, при необходимости, самораспадающийся феррохромовый шлак и тонкомолотую огнеупорную добавку магнезиальношпинелидного типа при следующем соотношении компонентов, мас.заполнитель огнеупорный алюмосиликатный или заполнитель из боя или лома шамотных огнеупорных изделий фракций 5-20 мм 30,1-32,9 заполнитель огнеупорный алюмосиликатный или заполнитель из боя или лома шамотных огнеупорных изделий фракций менее 5 мм 30,1-32,9 ваграночный шлак 8,6-13,2 гидроксид натрия 2,7-3,1 вода 8,5-11,0 самораспадающийся феррохромовый шлак 0-17,2 тонкомолотая огнеупорная добавка магнезиальношпинелидного типа 0-13,2 и пластифицирующую добавку -3 в количестве 0,5 от массы смеси шлаков или смеси ваграночного шлака и тонкомолотой огнеупорной добавки магнезиальношпинелидного типа. Изобретение относится к области строительных материалов, в частности, к жаростойким бетонам и изделиям из него, предназначенным для футеровки печных вагонеток обжига кирпича и других тепловых агрегатов с температурой эксплуатации до 1200 С. 15638 1 2012.04.30 Известен состав и способ изготовления огнеупорных силикатных материалов для футеровки вагонеток обжига кирпича и других тепловых агрегатов, включающий смешение шамотного заполнителя (шамот фракции менее 8 мм 25-34 мас.и шамот фракции менее 3 мм 25-34 мас. ) с вяжущим на основе самораспадающегося феррохромового шлака(13-21,6 мас. ) с последующим добавлением в полученную шихту жидкого стекла плотностью 1,39-1,41 г/см 3 (15,6-26 мас. ), причем перед добавлением жидкого стекла в шихту вводят пену на основе синтетических пенообразователей или гидролизатов протеина(2,4-3,4 мас. ) характеристики получаемых материалов объемный вес 1450-1750 кг/м 3,механическая прочность на сжатие после сушки (90 С, 24 ч) - 5,0-7,5 МПа, механическая прочность на сжатие после обжига (1000 С, 48 ч) - более 15 МПа, термостойкость (1300 С вода) - 48-52 теплосмены, время схватывания огнеупорного материала 28-35 мин 1. Недостатком получаемых по данному изобретению изделий является низкая механическая прочность на сжатие после сушки (90 С, 24 ч) - 5,0-7,5 МПа, повышенная пористость. Известен жаростойкий бетон для применения в конструкциях с температурой эксплуатации до 1100 С, например, для футеровки обжиговых вагонеток, содержащий мас.жидкое стекло 17-22, тонкомолотый шамот 8-11, феррохромовый шлак 3-6 и нефракционированный ошлакованный шамотный лом с размером зерен 0,01-20 мм - 60-67 в качестве заполнителя, нейтрализованный гальваношлам 1-5 физико-механические характеристики жаростойкого бетона средняя плотность 1,9 г/см 3, прочность при сжатии 29,0-32,0 МПа,термостойкость 15-20 водных теплосмен 2. Недостатком такого жаростойкого бетона является невысокая термостойкость (15-20 водных теплосмен). Наиболее близким к предлагаемому изобретению по технической сути и достигаемому результату является жаростойкий безобжиговый материал на основе глиношлакового вяжущего для футеровки конструкций промышленных печей, в частности для футеровки сводов печей и подов печных вагонеток туннельных печей с температурой применения до 1200 С, включающий, мас.глину 15-17, шлак металлургического производства 22-26,гидроксид натрия - 1, шамотный заполнитель в виде шамотного песка фракции 0,3-2,5 мм или фракции 1,25-2,5 мм, или боя шамотного кирпича фракции 0,6-1,25 мм, или фракции 1,25-2,5 мм 38-45, воду 11-24, физико-механические свойства жаростойких глиношлаковых материалов, полученных способом виброуплотнения плотность в сухом состоянии 1,88-1,9 г/см 3 прочность на сжатие через 3 сут - 3,77-4,94 МПа, через 7 сут - 6,33-8,33 МПа,через 28 сут - 13,82-14,41 МПа, прочность на сжатие в сухом состоянии - 16,0-16,2 МПа,термостойкость - 15-17 циклов 3. Недостатком данного жаростойкого безобжигового материала является низкая термостойкость при формовании изделий способом виброуплотнения (15-17 циклов) и прочность на сжатие в сухом состоянии (16,0-16,2 МПа). Задачей данного изобретения является в повышение прочности на сжатие и термостойкости изделий из получаемого жаростойкого бетона для футеровки печных вагонеток обжига кирпича и других тепловых агрегатов с температурой эксплуатации до 1200 С. Сущность изобретения заключается в том, что состав для получения жаростойкого бетона содержит заполнитель огнеупорный алюмосиликатный или заполнитель из боя или лома шамотных огнеупорных изделий фракций 5-20 мм и фракций менее 5 мм, ваграночный шлак, молотый до удельной поверхности не менее 3000 см 2/г, и самораспадающийся феррохромовый шлак, гидроксид натрия, воду и, при необходимости, тонкомолотую огнеупорную добавку магнезиальношпинелидного типа при следующем соотношении компонентов, мас.заполнитель огнеупорный алюмосиликатный или заполнитель из боя или лома шамотных огнеупорных изделий фракций 5-20 мм 30,1-32,9 заполнитель огнеупорный алюмосиликатный или заполнитель из боя или лома шамотных огнеупорных изделий фракций менее 5 мм 30,1-32,9 ваграночный шлак 8,6-13,2 2 15638 1 2012.04.30 гидроксид натрия 2,7-3,1 вода 8,5-11,0 самораспадающийся феррохромовый шлак 0-17,2 тонкомолотая огнеупорная добавка магнезиальношпинелидного типа 0-13,2 и пластифицирующую добавку С-3 в количестве от массы смеси шлаков или смеси ваграночного шлака и тонкомолотой огнеупорной добавки магнезиальношпинелидного типа. Для получения предлагаемого жаростойкого бетона в качестве шамотного заполнителя используют заполнитель огнеупорный алюмосиликатный марок ЗША или ЗШБ (ГОСТ 23037-99. Заполнители огнеупорные. Технические условия) фракций 5-20 мм и менее 5 мм или заполнитель из боя или лома шамотных огнеупорных изделий фракций 5-20 мм и фракций менее 5 мм причем заполнитель из боя или лома шамотных огнеупорных изделий фракций 5-20 мм и фракций менее 5 мм получают путем дробления и последующего рассева боя шамотных огнеупорных изделий (ГОСТ 390-96. Изделия огнеупорные шамотные и полукислые общего назначения и массового производства. Технические условия или ГОСТ 1598-96. Изделия огнеупорные шамотные для кладки доменных печей. Технические условия или ГОСТ 7151-74. Изделия огнеупорные и алюмосиликатные крупноблочные для стекловаренных печей. Технические условия) или шамотного лома(вторичных шамотных огнеупоров). В качестве шлаков металлургического производства используют ваграночный шлак мокрой грануляции ОАО Завод отопительного оборудования (г. Минск, Республика Беларусь) или ОАО Минский тракторный завод (г. Минск, Республика Беларусь) и самораспадающийся феррохромовый шлак (СФШ) Серовского завода ферросплавов (г. Серов,Свердловская обл., Россия) и ОАО Челябинский электрометаллургический комбинат(Россия). В результате химического анализа, проведенного в Испытательном Центре Государственного предприятия Институт НИИСМ, установлен химический состав ваграночного шлака ОАО Завод отопительного оборудования, использованного для получения предлагаемого жаростойкого бетона, мас.2 - 46,52- 11,09 23- 9,32 3 - 1,15 23 - 4,83- 3,72 2 - 0,56 2 - 1,17 2 - 0,45- 17,89- 2,62 25 0,19 модуль основности - 0,52 модуль кислотности - 1,92. Согласно рентгенофазовому анализу, проведенному в Испытательном Центре Государственного предприятия Институт НИИСМ, ваграночный шлак состоит в основном из стеклофазы, единственной кристаллической фазой является -кварц (-2). Фракционный состав ваграночного шлака,мас.фракция более 10 мм - 1,0 фракция 5-10 мм - 5,5 фракция 2,5-5 мм - 15,6 фракция 1,25-2,5 мм - 36,5 фракция 0,63-1,25 мм - 27,7 фракция 0,315-0,63 мм - 6,8 фракция 0,16-0,315 мм - 5,3 фракция менее 0,16 мм - 1,6. Для использования в составе предлагаемого жаростойкого бетона ваграночный шлак измельчают до удельной поверхности не менее 3000 см 2/г. Самораспадающийся феррохромовый шлак - отход технологического процесса получения феррохрома, применяемого для раскисления и легирования стали. В результате химического анализа, проведенного в Испытательном Центре Государственного предприятия Институт НИИСМ, установлен химический состав самораспадающегося феррохромового шлака, использованного для получения предлагаемого жаростойкого бетона, мас.2 - 24,83- 11,45 23 - 8,0 3 - 0,30 23 - 1,41 2 - 0,18 2 - 0,47 2 - 0,04- 45,24 23 - 7,73 25 - 0,04 модуль основности - 1,74. Согласно рентгенофазовому анализу, проведенному в Испытательном Центре Государственного предприятия Институт НИИСМ, основной кристаллической фазой СФШ является-ортосиликат кальция -24 (шеннонит), шлак содержит также оксид хрома 23,периклаз , минералы группы шпинели -хромит кальция -(2)2 хромит железа 24 магнезиохромит 24 шпинель (24). Удельная поверхность саморас 3 15638 1 2012.04.30 падающегося феррохромового шлака, использованного в составе предлагаемого жаростойкого бетона, - 2616 см 2/г остаток на сите 008 - 5,1 . Тонкомолотую огнеупорную добавку магнезиальношпинелидного типа готовят путем дробления и последующего помола боя (лома) огнеупоров магнезиальношпинелидного типа (ГОСТ 28874-2004. Огнеупоры. Классификация например, огнеупорных изделий по ГОСТ 21436-2004. Изделия огнеупорные и высокоогнеупорные для футеровки вращающихся печей. Технические условия, ГОСТ 10888-93. Изделия высокоогнеупорные периклазохромитовые для кладки сводов сталеплавильных печей. Технические условия, ГОСТ 5381-93. Изделия высокоогнеупорные хромитопериклазовые. Технические условия. В качестве тонкомолотой огнеупорной добавки может быть использован микрозернистый заполнитель магнезиальношпинелидного типа (ГОСТ 23037-99. Заполнители огнеупорные. Технические условия). В составе предлагаемого жаростойкого бетона в качестве тонкомолотой огнеупорной добавки магнезиальношпинелидного типа используют лом огнеупорных периклазохромитовых изделий марки ПХЦ (ГОСТ 21436-2004) после эксплуатации в футеровке цементной вращающейся печи Производственного РУП Белорусский цементный завод(г. Костюковичи, Республика Беларусь). Тонкость помола используемой огнеупорной добавки магнезиальношпинелидного типа (по остатку на сите 008) - 1,74 . Используемая в составе предлагаемого жаростойкого бетона пластифицирующая добавка С-3 (СТБ 1112-98. Добавки для бетонов. Общие технические условия), включенная в каталог химических добавок для бетонов и строительных растворов, действующих на территории Республики Беларусь (2007), представляет собой органическое синтетическое вещество на основе продукта конденсации нафталинсульфокислоты и формальдегида, выпускается в виде жидкости темно-коричневого цвета с массовой долей сухого вещества не менее 32 и в виде сухого порошка светло-коричневого цвета изготовитель ООО Полипласт Северо-Запад (г. Кингисепп, Ленинградская область, Россия). При получении жаростойкого бетона используют гидроксид натрия в виде водного раствора плотностью 1,25-1,4 г/см 3, который готовят из твердого гидроксида натрия(ГОСТ 2263-79. Натр едкий технический. Технические условия, ГОСТ 4328-77. Реактивы. Натрия гидроокись. Технические условия, ГОСТ 11078. Натр едкий очищенный. Технические условия) и воды (СТБ 1114-98. Вода для бетонов и растворов. Технические условия). Использование в составе получаемого жаростойкого бетона, молотого до удельной поверхности не менее 3000 см 2 /г, ваграночного шлака и самораспадающегося феррохромового шлака способствует повышению прочности и термостойкости получаемого жаростойкого бетона с температурой эксплуатации 1100-1200 С. Использование в составе получаемого жаростойкого бетона ваграночного шлака, молотого до удельной поверхности не менее 3000 см 2/г, и тонкомолотой огнеупорной добавки магнезиальношпинелидного типа способствует увеличению прочности и термостойкости жаростойкого бетона с температурой эксплуатации 1200 С, снижению количества воды, необходимой для получения жаростойкого бетона требуемой удобоукладываемости (В/Т 0,093-0,1). Использование пластифицирующей добавки С-3 (0,5 мас.сверх 100 от массы смеси ваграночного и феррохромового шлаков или ваграночного шлака и тонкомолотой огнеупорной добавки магнезиальношпинелидного типа) обеспечивает удобоукладываемость жаростойкого бетона (В/Т 0,093-0,12) и снижение необходимого количества воды для приготовления жаростойкой смеси. Использование гидроксида натрия (2,7-3,1 мас. ) в составе предлагаемого жаростойкого бетона способствует увеличению прочности и термостойкости получаемого жаростойкого бетона за счет образования натриевых гидроалюмосиликатов. Плотность материала в сухом состоянии определяют по ГОСТ 12730.1-78, прочность материала в сухом состоянии, прочность на сжатие после обжига при 800 С, остаточную 4 15638 1 2012.04.30 прочность после обжига при 800 С, термостойкость, температуру деформации под нагрузкой, предельно допустимую температуру применения определяют по ГОСТ 20910-90. Жаростойкий бетон получают следующим образом сухие отдозированные компоненты (алюмосиликатный заполнитель, шлаки, тонкомолотая огнеупорная добавка магнезиальношпинелидного типа) загружают в бетоносмеситель, перемешивают в течение 3-х минут, отдозированные количества предварительно приготовленного раствора гидроксида натрия и пластификатора С-3 подают в бетоносмеситель, полученную бетонную смесь перемешивают в течение 7-8 минут и укладывают в металлические формы для формования изделий, формование изделий осуществляют способом виброуплотнения в течение 4,5-6 минут, термообработку осуществляют по режиму подъем температуры до 80-90 С - 3 ч, выдержка при 80-90 С - 20 ч, подъем температуры до 115-120 С - 2 ч, выдержка при 115-120 С - 20 ч, охлаждение до 40-50 С - 3 ч, готовые изделия извлекают из форм. Полученный жаростойкий бетон по свойствам соответствует требованиям ГОСТ 20910-90. Бетоны жаростойкие и ТУ 100122953.053-2010. Изделия из жаростойкого бетона на шлакощелочном вяжущем для футеровки печных вагонеток. Технические условия, разработанным Государственным предприятием Институт НИИСМ. В таблице приведены составы и свойства известного и предлагаемого жаростойких материалов. Составы и свойства жаростойких ИзвестПредлагаемого материалов ного Составы жаростойкого материала, мас.Заполнитель шамотный песок фракции 0,3-2,5 мм или фракции 1,25-2,5 мм или бой шамотного кирпича фракции 0,6-1,25 мм или фракции 1,25-2,5 мм 38-45 огнеупорный алюмосиликатный или из боя или лома шамотных огнеупорных 30,5 30,1 30,7 32,7 изделий фракций 5-20 мм огнеупорный алюмосиликатный или из боя или лома шамотных огнеупорных изделий фракций менее 5 мм 30,5 30,1 30,7 32,7 Глина 15-17 Шлак металлургического производства 22-26 шлак ваграночный 13,0 8,6 13,2 11,5 шлак самораспадающийся феррохромовый 13,0 17,2 11,5 Тонкомолотоя огнеупорная добавка магнезиальношпинелидного типа 13,2 Гидроксид натрия 1 3,0 3,0 3,1 2,7 Пластифицирующая добавка С-3 (сверх 100 от массы смеси шлаков или ваграночного шлака и тонкомолотой огне 0,5 0,5 0,5 0,5 упорной добавки магнезиальношпинелидного типа) Вода 11-24 10,0 11,0 9,1 8,9 0,12 Водотвердое отношение (В/Т) 0,32 0,11 0,12 0,10 0,10 5 15638 1 2012.04.30 Продолжение таблицы Составы и свойства жаростойких ИзвестПредлагаемого материалов ного Свойства жаростойких материалов 1880 Плотность в сухом состоянии, кг/м 3 1900 1926 1900 2075 1900 2040 Прочность на сжатие в сухом состоянии, 16,0 МПа 16,2 44,9 27,5 49,1 32,2 36,5 Прочность на сжатие после обжига при 800 С, МПа 33,2 23,1 47,7 23,8 27,2 Остаточная прочность после обжига при 800 С,73,9 84,0 97,1 74,0 76,0 более более более более более Термостойкость, циклы 15-17 25 25 25 25 25 Температура 4 -ной деформации под нагрузкой, С 1174 1190 1204 1178 1215 Температура эксплуатации (предельно допустимая температура применения), С 1200 1100 1200 1200 1100 1200 Приведенные в таблице данные показывают, что заявляемый состав для получения жаростойкого бетона обеспечивает получение технического результата повышение прочности на сжатие в сухом состоянии (27,5-44,9 МПа) и термостойкости (более 25 циклов) изделий из жаростойкого бетона для футеровки печных вагонеток обжига кирпича и других тепловых агрегатов с температурой эксплуатации до 1200 С. Использование изобретения обеспечит потребность керамических предприятий Республики Беларусь в жаростойких изделиях повышенной прочности и термостойкости для футеровки печных вагонеток с температурой эксплуатации до 1200 С на основе заявляемого жаростойкого бетона, расширение сырьевой базы за счет использования отходов производства металлургических и цементных предприятий Республики Беларусь ваграночного шлака ОАО Завод отопительного оборудования (г. Минск, Республика Беларусь) или ОАО Минский тракторный завод (г. Минск, Республика Беларусь) боя (лома) огнеупорных изделий магнезиальношпинелидного типа Производственного РУП Белорусский цементный завод (г. Костюковичи, Республика Беларусь) или ОАО Красносельскстройматериалы (г.п. Красносельский, Республика Беларусь), или ПРУП Кричевцементношифер (г. Кричев, Республика Беларусь) и утилизацию промышленных отходов, а также импортозамещение за счет использования в производстве сырьевых материалов Республики Беларусь. Источники информации 1.2145311 1, 2000. 2.2187482 2, 2002. 3.2277072 1, 2001. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: C04B 28/08

Метки: состав, получения, жаростойкого, бетона

Код ссылки

<a href="https://by.patents.su/6-15638-sostav-dlya-polucheniya-zharostojjkogo-betona.html" rel="bookmark" title="База патентов Беларуси">Состав для получения жаростойкого бетона</a>

Предыдущий патент: Сухая штукатурная смесь

Следующий патент: Способ изготовления твердосплавного инструмента на основе карбида вольфрама

Случайный патент: Способ изготовления пенополистирольных изделий пониженной теплопроводности