Комбинированный инструмент для магнитно-абразивной обработки

Номер патента: 13786

Опубликовано: 30.12.2010

Авторы: Акулович Леонид Михайлович, Сергеев Леонид Ефимович, Агейчик Валерий Александрович

Текст

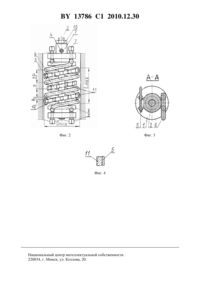

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТКИ(71) Заявитель Учреждение образования Белорусский государственный аграрный технический университет(72) Авторы Акулович Леонид Михайлович Сергеев Леонид Ефимович Агейчик Валерий Александрович(73) Патентообладатель Учреждение образования Белорусский государственный аграрный технический университет(57) Комбинированный инструмент для обработки отверстия, содержащий корпус с центральным отверстием, в котором установлен шток, рабочие деформирующие элементы, выполненные в виде деформирующих витков винтовой цилиндрической пружины, рабочие антифрикционные элементы, выполненные в виде витков с антифрикционным покрытием винтовой цилиндрической пружины, причем упомянутые две винтовые цилиндрические 13786 1 2010.12.30 пружины выполнены из упругой металлической проволоки и установлены из условия чередования в продольном направлении инструмента деформирующих витков и витков с антифрикционным покрытием, концы винтовых цилиндрических пружин закреплены в корпусе и на штоке, при этом последний выполнен с винтовым пазом, в котором размещена закрепленная в корпусе шпонка, из условия осуществления вращательных движений штока относительно продольной оси корпуса для обеспечения ввода в обрабатываемое отверстие комбинированного инструмента и его радиальной подачи, отличающийся тем,что шток в верхней части имеет резьбу с установленной на ней над корпусом регулировочной гайкой, а витки с антифрикционным покрытием выполнены меньшего наружного диаметра, чем наружный диаметр деформирующих витков и меньшей продольной и поперечной жесткости, чем продольная и поперечная жесткость деформирующих витков, и имеют закрепленные на одинаковом расстоянии на наружной поверхности каждого витка индукторы на постоянных магнитах с чередованием их полюсов, при этом индукторы на постоянных магнитах расположены в шахматном порядке относительно оси симметрии инструмента. Изобретение относится к технологии машиностроения конкретно к механической обработке отверстий в металлических деталях машин. Известна высокая эффективность магнитно-абразивного способа обработки изделий 1, особенно при финишной обработке деталей. При этом повышается сопротивляемость обработанных поверхностей износу, коррозии и механическому разрушению. Применение такого способа при обработке внутренних отверстий деталей затруднено отсутствием инструмента, который обеспечивал бы высокую степень осцилляции и замены режущих элементов в виде зерен ферроабразивного порошка, свободное проникновение смазочно-охлаждающей жидкости (СОЖ) в зону обработки, а также имел бы элементы, образующие магнитное поле соответствующей топографии. Известен комбинированный упругий инструмент для обработки гильз и цилиндров двигателей, содержащий корпус с центральным отверстием, в котором установлен шток,рабочие деформирующие элементы, выполненные в виде деформирующих витков винтовой цилиндрической пружины, рабочие антифрикционные элементы, выполненные в виде витков с антифрикционным покрытием винтовой цилиндрической пружины, причем упомянутые две винтовые цилиндрические пружины выполнены из упругой металлической проволоки и установлены из условия чередования в продольном направлении инструмента деформирующих витков и витков с антифрикционным покрытием, концы винтовых цилиндрических пружин закреплены в корпусе и на штоке, при этом последний выполнен с винтовым пазом, в котором размещена шпонка, закрепленная в корпусе, из условия осуществлений вращательных движений штока относительно продольной оси корпуса для обеспечения ввода в обрабатываемое отверстие комбинированного инструмента и его радиальной подачи 2. Такой комбинированный упругий инструмент не обеспечивает качественную обработку отверстий при заданной производительности технологического процесса, так как при его работе не обеспечивается один из основных принципов механической обработки металлов 3, заключающийся в чередовании степени силового воздействия на поверхность металла, связанный с тем, что для последующего деформирования требуется значительно большее давление из-за необходимости преодоления сопротивления полей напряжений. Это приводит к разрушению материала и сопровождается появлением трещин и отслаиванием поверхностного слоя, что резко снижает его прочностные характеристики. Ввод упругого инструмента в обрабатываемое отверстие заготовки производят в растянутом положении пружины при максимальной ее длине, которая, вытягиваясь, умень 2 13786 1 2010.12.30 шается в диаметре и инструмент свободно вводится в необработанное отверстие. Однако при дальнейшем его вращении прижатие витков к обрабатываемой поверхности возможно только за счет центробежных сил, действующих на витки пружины, что недостаточно для преодоления их жесткости. Поэтому эффективного воздействия инструмента на обрабатываемую поверхность не происходит. Не предусмотрена также возможность плавной компенсации регулирования инструмента по мере износа его обрабатывающих поверхностей. Выполнение обоих пружин равной жесткости и особенно при большой жесткости у витков с антифрикционным покрытием не позволяет обеспечить высокую степень осцилляции витков с антифрикционным покрытием при выполнении технологического процесса, что снижает качество обработки отверстий. Высокий уровень давления части инструмента с антифрикционным покрытием на обрабатывающую поверхность приводит к неравномерности распределения напряжений антифрикционного покрытия, к его разрушению в зоне обработки и снижению качества и текстуры поверхностного слоя. Само антифрикционное покрытие быстро изнашивается, в результате чего требуется постоянная корректировка его размеров и частая замена. При изготовлении такого комбинированного упругого инструмента сложно выполнить наружные поверхности пружин с высокой степенью точности, в результате чего такой инструмент нельзя эффективно использовать на заключительном этапе технологии изготовления ответственных деталей (финишной обработке), где требуются высокие точность и качество обработки внутренних поверхностей отверстий. Задача, которую решает изобретение, заключается в улучшении качества финишной обработки отверстий. Поставленная задача решается с помощью комбинированного инструмента для обработки отверстий, содержащего корпус с центральным отверстием, в котором установлен шток, рабочие деформирующие элементы, выполненные в виде деформирующих витков винтовой цилиндрической пружины, рабочие антифрикционные элементы, выполненные в виде витков с антифрикционным покрытием винтовой цилиндрической пружины, причем упомянутые две винтовые цилиндрические пружины выполнены из упругой металлической проволоки и установлены из условия чередования в продольном направлении инструмента деформирующих витков и витков с антифрикционным покрытием, концы винтовых цилиндрических пружин закреплены в корпусе и на штоке, при этом последний выполнен с винтовым пазом, в котором размещена закрепленная в корпусе шпонка, из условия осуществления вращательных движений штока относительно продольной оси корпуса для обеспечения ввода в обрабатываемое отверстие комбинированного инструмента и его радиальной подачи, где шток в верхней части имеет резьбу с установленной на ней над корпусом регулировочной гайкой, а витки с антифрикционным покрытием выполнены меньшего наружного диаметра, чем наружный диаметр деформирующих витков и меньшей продольной и поперечной жесткости, чем продольная и поперечная жесткость деформирующих витков, и имеют закрепленные на одинаковом расстоянии наружной поверхности каждого витка индукторы на постоянных магнитах с чередованием их полюсов,при этом индукторы на постоянных магнитах расположены в шахматном порядке относительно оси симметрии инструмента. На фиг. 1 показана схема обработки отверстия предлагаемым инструментом и частичный продольный разрез инструмента на фиг. 2 - общий вид инструмента и его положение при вводе в обрабатываемое отверстие на фиг. 3 - сечение А-А на фиг. 1, крепление концов упругого инструмента в корпусе на фиг. 4 - поперечное сечение упругого металлического элемента с закрепленными на нем индуктором на постоянных магнитах. Инструмент содержит корпус 1 в виде втулки, в центральном отверстии которого расположен шток 2, имеющий возможность возвратно-вращательного движения относитель 3 13786 1 2010.12.30 но корпуса и продольной оси благодаря имеющемуся винтовому пазу 3 и шпонки 4, входящей в паз 3 и закрепленной в корпусе 1. Инструмент имеет чередующиеся в продольном направлении антифрикционные 5 и деформирующие 6 элементы, которые выполнены в виде упругих металлических проволок, свернутых в витки двухзаходной винтовой цилиндрической пружины. Одним заходом является пружина 5 меньшего диаметра с антифрикционными элементами, а другим заходом - вторая пружина с деформирующими витками 6 большего диаметра. Изготовляют пружины 5 и 6 путем навивки с удвоенным шагом 2, чтобы в собранном инструменте получить двухзаходную винтовую цилиндрическую пружину с шагоми чередующимися в продольном направлении антифрикционными 5 и деформирующими 6 витками. С каждого торца такой сборной пружины образуются два конца, которые закреплены в корпусе 1 с помощью винтов 7, на штоке 2 - с помощью фланца 8, который неподвижно установлен па конце штока 2, и винтов 9. Шток 2 в верхней части имеет резьбу с установленной на ней над корпусом 1 регулировочной гайкой 10. Пружина 5 меньшего наружного диаметра выполнена меньшей продольной и поперечной жесткости (за счет уменьшения размеров сечения прутка) и имеет закрепленные на ее наружной поверхности индукторы 11 на постоянных магнитах, расположенные на одинаковом расстоянии на наружной поверхности каждого витка с чередованием их полюсов таким образом, что относительно оси симметрии инструмента индукторы на постоянных магнитах 11 расположены в шахматном порядке. Каждый из габаритных размеров режущие элементы в виде зерен ферроабразивного порошка находится в пределах 510 мм, а максимальный наружный диаметр пружины 5 с учетом расположения на ней индукторов 11 на постоянных магнитах на 13 мм меньше наружного диаметра пружины с деформирующими витками 6. Радиальная подача осуществляется за счет дополнительного возвратно-поступательного движения штока 2 в корпусе 1, а благодаря имеющемуся винтовому пазу 3 и шпонки 4, входящей в паз и закрепленной в корпусе, шток совершает возвратновращательное движение относительно корпуса и продольной оси. Упругая металлическая проволока свита в витки винтовых пружин диаметром несколько больше диаметра обрабатываемого отверстия 3, количество антифрикционных и деформирующих витков не менее двух, шириной впадины между виткамине менее одной трети шага пружины. Ввод упругого инструмента в обрабатываемое отверстие заготовки диаметром , производят в растянутом положении пружины при максимальной ее длине , которая, вытягиваясь, уменьшается в диаметре до значенияи инструмент свободно вводится в необработанное отверстие заготовки, т.к. 3. Далее путем поворота регулировочной гайки 10 производится сжатие витков пружин с плотным прилеганием деформирующей пружины 6 к обрабатываемой поверхности. Инструмент работает следующим образом. При обработке отверстий в них в зону обработки подаются режущие элементы в виде зерен ферроабразивного порошка и смазочно-охлаждающая жидкость (СОЖ), а инструменту сообщают вращательное р относительно продольной оси и возвратно-поступательное ПР движения. Кроме того, шток 2, вращаясь относительно корпуса за счет винтового паза 3 и шпонки 4, сближает концы пружины, раскручивая ее. При этом наружный диаметр пружины может дополнительно увеличиваться, а благодаря упругим свойствам проволоки и пружины в целом обеспечивается радиальная подача, необходимая для противозадирной обработки элементами из мягкого материала и для поверхностного пластического деформирования (ППД). Рабочая поверхность, полученная таким образом, является винтовой цилиндрической поверхностью с аксиально-смещенным в продольном направлении рабочим слоем, способствующей снижению температуры обработки благодаря впадине В между витками и свободному проникновению режущих элементов в виде зерен ферроабразивного порошка и смазочно-охлаждающей жидкости (СОЖ) в зону обработки. 4 13786 1 2010.12.30 Аксиально-смещенный рабочий слой винтовой пружины позволяет интенсифицировать процесс обработки. Равномерное действие упругих сил металлической проволоки,свернутой в витки винтовой поверхности, повышает точность и производительность обработки, а также снижает теплонапряженность процесса за счет прерывистой в продольном направлении зоны обработки. Биение корпуса 1 штока 2 не влияет на биение металлической проволоки, свернутой в витки винтовой поверхности, так как этот инструмент свободно размещается и ориентируется в обрабатываемом отверстии. В процессе противозадирной обработки шток освобождает упругие силы пружин,которые, раскручиваясь, увеличиваются в диаметре и соприкасаются витками с антифрикционным покрытием с обрабатываемой поверхностью и заполняют впадины микропрофиля. При этом деформирующие витки соприкасаются с обрабатываемой поверхностью. Режущие элементы в виде зерен ферроабразивного порошка захватываются магнитным полем индукторов 11 на постоянных магнитах и осуществляют финишную обработку внутренней поверхности отверстия. При этом повышается сопротивляемость обработанных поверхностей износу, коррозии и механическому разрушению, а расположение индукторов 11 на постоянных магнитах на одинаковом расстоянии на наружной поверхности каждого витка с чередованием их полюсов таким образом, что относительно оси симметрии инструмента индукторы на постоянных магнитах 11 расположены в шахматном порядке, образует магнитное поле инструмента оптимальной топографии, что способствует максимальной эффективности процесса обработки внутренней поверхности отверстия. Вращение и возвратно-поступательное перемещение инструмента относительно обрабатываемой заготовки приводят к обкатыванию поверхности деформирующими витками и улучшают степень заполнения впадин микропрофиля антифрикционными материалами. Выполнение пружины 5 с антифрикционным покрытием с меньшей жесткостью витков, чем у деформирующих витков, позволяет обеспечить высокую степень осцилляции витков с антифрикционным покрытием при выполнении технологического процесса, что дополнительно повышает качество обработки отверстий. По мере износа обрабатывающих поверхностей инструмента, путем дополнительного вращения регулировочной гайки 10 осуществляется, за счет сжатия пружин 5 и 6 и увеличения таким образом их диаметров, плавное восстановление первоначальных геометрических параметров инструмента. После завершения обработки вращением регулировочной гайки 10 пружины расжимаются и уменьшаются в диаметре и антифрикционные и деформирующие витки отходят от обрабатываемой поверхности, далее шток 2 выдвигается из корпуса (на фиг. 1-2, движение вверх). Источники информации 1. Хомич Н.С. Магнитно-абразивная обработка изделий. - Минск БНТУ, 2006. - С. 1921. 2. Патент РФ на изобретение 2313440 1, МПК 24 39/02, 2007. 3. Ящерицин П.И., Фельдштейн Е.Э., Корниевич М.А. Теория резания. - Минск ООО Новое знание, 2005. - С. 247-250. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: B24B 39/00

Метки: обработки, инструмент, комбинированный, магнитно-абразивной

Код ссылки

<a href="https://by.patents.su/6-13786-kombinirovannyjj-instrument-dlya-magnitno-abrazivnojj-obrabotki.html" rel="bookmark" title="База патентов Беларуси">Комбинированный инструмент для магнитно-абразивной обработки</a>

Предыдущий патент: Инактивированная вакцина против пастереллеза пушных зверей и способ ее получения

Следующий патент: Способ снятия позостатического напряжения мышц

Случайный патент: Устройство для вычисления модулярных симметрических булевых функций n переменных