Способ экструзии волокнистой полимерной композиции

Номер патента: 13707

Опубликовано: 30.10.2010

Авторы: Ставров Василий Петрович, Спиглазов Александр Владимирович, Колос Анастасия Алексеевна

Текст

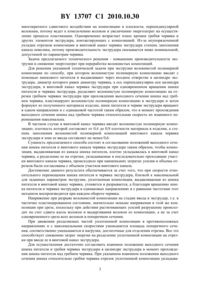

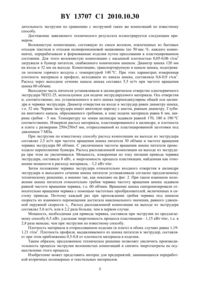

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ЭКСТРУЗИИ ВОЛОКНИСТОЙ ПОЛИМЕРНОЙ КОМПОЗИЦИИ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Ставров Василий Петрович Спиглазов Александр Владимирович Колос Анастасия Алексеевна(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(57) 1. Способ экструзии волокнистой полимерной композиции, при котором волокнистую полимерную композицию с помощью шнекового питателя выдавливают через входное отверстие в цилиндре экструдера, диаметр которого равен диаметру червяка экструдера, а ось перпендикулярна оси цилиндра экструдера, в винтовой канал червяка экструдера при одновременном вращении шнека питателя и червяка экструдера, разделяют волокнистую полимерную композицию на отрезки гребнем червяка экструдера при прохождении выходного сечения шнека над гребнем червяка, пластицируют волокнистую полимерную композицию и затем формуют из полученного материала изделие, отличающийся тем,что шнек питателя и червяк экструдера вращают в одном направлении и с одинаковой частотой таким образом, что в момент прохождения выходного сечения шнека питателя над гребнем червяка экструдера относительная скорость их взаимного перемещения максимальна. 13707 1 2010.10.30 2. Способ по п. 1, отличающийся тем, что в винтовой канал червяка экструдера вводят волокнистую полимерную композицию, плотность которой составляет от 0,4 до 0,9 плотности материала в изделии, а степень заполнения волокнистой полимерной композицией винтового канала червяка экструдера в зоне ее ввода составляет не менее 0,6. Изобретение относится к технике переработки волокнистых полимерных композиций,а именно к червячной экструзии композиций, содержащих волокнистые наполнители, в т.ч. из отходов текстильного производства и бытовых текстильных отходов, в смеси с термопластичными полимерами, в частности, в виде волокон, и может быть использовано при экструзионном совмещении компонентов, последующей пластикации и изготовлении гранулированных материалов, полуфабрикатов или изделий. Известно применение экструзионной технологии для совмещения компонентов и пластикации при изготовлении гранулированных материалов, полуфабрикатов и изделий из волокнистых композиций. Волокнистые композиции вводят в экструдер по одному из следующих вариантов в виде смеси компонентов с исходной насыпной плотностью в виде предварительно совмещенных полуфабрикатов, например жгутов или лент, или в виде предварительно консолидированных (уплотненных) заготовок, гранул или непрерывных профилей (полос, жгутов, стержней, лент). При этом ввод неуплотненных композиций затруднен из-за низкой сыпучести, а производительность последующих стадий их обработки - пластикации и экструзии - оказывается низкой из-за малой насыпной плотности вводимого в экструдер сырья. Способ совмещения с термопластичным полимером длинных волокон согласно патенту США 1 и европейскому патенту 2 включает пластикацию матричного термопластичного полимера в червячном экструдере, подачу в экструдер-смеситель, их совмещение с расплавом, подаваемым из экструдера-пластикатора, с образованием композиции в винтовом канале червяка за счет сдвигового воздействия в результате вращения червяка, вывод композиции через отверстие в экструдере-смесителе с формированием из нее заготовки заданных размеров и формы для последующего изготовления изделия. Отрезки волокон вводят в винтовой канал червяка экструдера-смесителя ориентированными случайным образом по отношению к поверхностям канала, и потому они подвергаются интенсивному измельчению, на что затрачивается дополнительная энергия. Уменьшение частоты вращения червяка с целью снижения степени измельчения волокон ведет к снижению производительности процесса компаундирования. Наиболее близкий по технической сущности к предлагаемому способ получения армированной волокнами композиции, гранулированных материалов и изделий из нее согласно патенту США 3 включает ввод волокон наполнителя и совмещение их с термопластичным полимером в шнековом питателе, выдавливание композиции в уплотненном виде из канала шнекового питателя в канал червяка экструдера независимо от движения червяка экструдера, разрезку вводимой уплотненной композиции на отрезки определенной длины, в частности, гребнем червяка экструдера при прохождении над ним выходного сечения шнека питателя, пластикацию в экструдере и последующее формование изделий в устройстве, соединенном с экструдером. В уплотненной композиции волокна армирующего наполнителя ориентированы преимущественно в направлении перемещения из шнекового питателя. Поскольку прочность волокнистых композиций при срезе в плоскости, перпендикулярной волокнам, намного выше прочности при растяжении вдоль волокон и прочности при сдвиге параллельно волокнам,для разрезки гребнем червяка уплотненной волокнистой композиции требуются затраты энергии, соизмеримые с затратами на энергию на пластикацию композиции и транспортирование ее в экструдере. Неупорядоченное положение отрезков композиции в винтовом канале червяка, независимое от положения гребня червяка, является причиной 2 13707 1 2010.10.30 многократного сдвигового воздействия на композицию в плоскости, перпендикулярной волокнам, потому ведет к измельчению волокон и увеличению энергозатрат на осуществление процесса пластикации. Одновременно возрастает износ кромки гребня червяка и других элементов экструдера, контактирующих с композицией. Из-за неупорядоченной укладки отрезков композиции в винтовой канал червяка экструдера степень заполнения канала невелика, потому производительность экструдера оказывается ниже номинальной,допустимой по параметрам червяка. Задача предлагаемого технического решения - повышение производительности экструзии и снижение энергозатрат при переработке волокнистых композиций. Для решения указанной технической задачи при экструзии волокнистой полимерной композиции по способу, при котором волокнистую полимерную композицию вводят с помощью шнекового питателя и выдавливают через входное отверстие в цилиндре экструдера, диаметр которого равен диаметру червяка, а ось перпендикулярна оси цилиндра экструдера, в винтовой канал червяка экструдера при одновременном вращении шнека питателя и червяка экструдера, разделяют волокнистую полимерную композицию на отрезки гребнем червяка экструдера при прохождении выходного сечения шнека над гребнем червяка, пластицируют волокнистую полимерную композицию в экструдере и затем формуют из полученного материала изделие, шнек питателя и червяк экструдера вращают в одном направлении и с одинаковой частотой таким образом, что в момент прохождения выходного сечения шнека над гребнем червяка относительная скорость их взаимного перемещения максимальна. В частном случае в винтовой канал червяка вводят волокнистую полимерную композицию, плотность которой составляет от 0,4 до 0,9 плотности материала в изделии, а степень заполнения волокнистой полимерной композицией винтового канала червяка экструдера в зоне ее ввода составляет не менее 0,6. Сущность предлагаемого способа состоит в согласовании положений выходного сечения шнека питателя и винтового канала червяка экструдера таким образом, чтобы композиция, выдавливаемая из канала шнека питателя, плотно укладывалась в винтовой канал червяка, а разделение ее на отрезки, укладываемые в последовательно проходящие участки винтового канала червяка, происходило при наименьших затратах усилия и объемы отрезков были согласованы с объемом участков винтового канала. Достижение данного результата обеспечивается за счет того, что при скорости относительного перемещения шнека питателя и червяка экструдера, близкой к максимальной для заданных параметров экструзии, уплотненная композиция, выдавливаемая из шнека питателя в винтовой канал червяка, утоняется и разрывается, а благодаря вращению шнека питателя и червяка экструдера в одинаковых направлениях и с равными частотами этот механизм воспроизводится при каждом обороте червяка. Напряжение при разрыве волокнистой композиции на стадии ввода в экструдер, т.е. в частично пластицированном состоянии, значительно меньше напряжения в этой же композиции при срезе, поскольку при действии растягивающих усилий разрушение происходит на счет сдвига вдоль волокон и выдергивания волокон из композиции, а не за счет одновременного среза всех волокон в поперечном сечении. При движении разделяемых частей уплотненной композиции в противоположных направлениях и с максимальными скоростями уменьшается площадь поперечного сечения, соответственно уменьшаются и нагрузки, достаточные для отделения отрезка. Все это способствует снижению затрат энергии на разделение уплотненной композиции на отрезки при вводе ее в винтовой канал экструдера. Для осуществления достаточно согласовать взаимное положение выходного сечения шнека питателя и гребня червяка экструдера в цилиндре экструдера в момент прохождения шнека питателя над гребнем червяка. При указанном взаимном положении выходного сечения шнека относительно гребня червяка отрезок уплотненной композиции укладыва 3 13707 1 2010.10.30 ется в винтовой канал червяка так, что только один раз за цикл (за один оборот шнека и червяка) и с максимальной скоростью проходит над гребнем червяка, значит, затраты энергии минимальны в каждом цикле. Последующее снижение относительной скорости выходного сечения шнека и реверс происходят в наиболее широкой части винтового канала. В частности, при плотности композиции, вводимой в винтовой канал червяка, от 50 до 80 плотности материала в изделиях степень заполнения композицией винтового канала червяка в зоне ввода составляет не менее 0,6. Доля объема канала, занимаемого композицией, равная произведению относительной плотности вводимой композиции и степени заполнения ею винтового канала червяка (от 0,3 до 0,48 согласно предлагаемым соотношениям), соответствует степени уплотнения материалов в одношнековых экструдерах, равной 2-3. Это способствует созданию оптимальных режимов пластикации и повышению производительности экструзии. Предлагаемое техническое решение иллюстрируется фигурами. На фиг. 1 показан общий вид на фиг. 2 - взаимное положение отверстия в цилиндре, выходного сечения шнека питателя и червяка экструдера при вводе волокнистой композиции на фиг. 3 - график относительной скорости выходного сечения шнека питателя. При экструзии по заявляемому способу (фиг. 1) волокнистую композицию в исходном(неуплотненном) состоянии подают в бункер шнекового питателя 1. Здесь она уплотняется под действием вращающегося шнека 2 (привод шнека не показан). Для более эффективного уплотнения возможен подогрев композиции одним из известных способов. На выходе из канала шнека питателя формируется уплотненная композиция 3. Выходной конец питателя вставлен в цилиндрическое отверстие 4 цилиндра 5 червячного экструдера. Ось отверстия 4 перпендикулярна оси цилиндра 5. Цилиндр 5 экструдера может иметь систему регулирования температуры (нагрева и охлаждения). Диаметр отверстия 4 равен диаметру шнека 2 и диаметру червяка 6 экструдера. В цилиндр 5 экструдера может быть вставлена переходная втулка 4 (в частности,концевик бункера-питателя), внутренний диаметр которой равен диаметру шнека и червяка. Втулка может быть выполнена с пазами вдоль образующей для удерживания композиции и увеличения тем самым уплотняющего давления. Червяк 6 имеет винтовой канал 7, образованный соседними гребнями 8 и 8 и валом 9. Угол подъема винтовой линиии другие параметры червяка заданы из условия достижения требуемой производительности экструдера при переработке данной волокнистой композиции. Червяк 6 приводится во вращение в ту же сторону, что и шнек 2 питателя 1, например по правилу правого винта. Гребень 8 периодически, с частотой, равной частоте вращения червяка 6, проходит под выходным сечением 10 шнека 2. При этом, как показано на фиг. 2, гребень 8 перемещается из положенияв положение , а выходное сечение шнека 10 переходит из положения , заданного углом 120, в положение , при котором 180. Скорость относительного перемещения гребня и выходного сечения шнека, равная хгш, достигает максимального значения (фиг. 3). Поскольку к этому моменту часть композиции 3 уже уложена в винтовой канал 7 червяка 6 и зафиксирована поверхностью цилиндра 5, происходит растяжение уплотненной композиции, выдавливаемой из шнека, обусловливающее ее утонение и разрыв. Необходимое для этого усилие значительно меньше, чем усилие, необходимое для разрушения композиции путем среза перпендикулярно перпендикулярно волокнам. В результате снижаются затраты энергии на разделение перерабатываемой волокнистой композиции. Благодаря равенству диаметров и частот вращения шнека 2 и червяка 6 объем материала, выдавливаемого из канала шнека 2, и расход материала, транспортируемого винтовым каналом червяка 6, могут иметь близкие значения, согласованные с геометрией и номинальной производительностью червяка. А это обеспечивает более высокую произво 4 13707 1 2010.10.30 дительность экструзии по сравнению с экструзией таких же композиций по известному способу. Достижение заявляемого технического результата иллюстрируется следующим примером. Волокнистую композицию, состоящую из смеси волокон, извлеченных из бытовых отходов текстиля и отходов полипропиленовой мешковины (по 50 мас. , каждого компонента), перерабатывали в формованные изделия путем прессования в пластицированном состоянии. Для этого волокнистую композицию с насыпной плотностью 0,05-0,06 г/см 3 загружали в бункер питателя, снабженного коническим шнеком. Диаметр шнека 120 мм на входе и 32 мм на выходе. Композицию, транспортируемую в канале шнека, подогревали потоком горячего воздуха с температурой 140 С. При этих параметрах измеренная плотность материала в профиле, исходящем из канала шнека, составляла 0,6-0,9 г/см 3. Расход через выходное сечение канала шнека составил 5,5 кг/ч при частоте вращения шнека 60 об/мин. Выходную часть питателя устанавливали в цилиндрическое отверстие одночервячного экструдера ЧП 32-25, используемое для подачи экструдируемого материала. Ось отверстия и, соответственно, ось установленного в него шнека перпендикулярны общей оси цилиндра и червяка экструдера. Диаметр отверстия на входе в экструдер равен диаметру шнека,т.е. 32 мм. Червяк экструдера имеет винтовую нарезку с шагом, равным диаметру. Глубина винтового канала, образованного гребнями, в зоне подачи материала равна 6 мм, ширина гребня - 5 мм. Температуру по зонам цилиндра задавали равной 170, 180 и 190 С соответственно. Измеряли расход материала, пластицированного в цилиндре, и плотность в плите с размерами 2502505 мм, отпрессованной из пластицированной заготовки под давлением 7 МПа. При экструзии по известному способу расход композиции на выходе из экструдера составлял 2,5 кг/ч при частоте вращения шнека питателя 30 об/мин и частоте вращения червяка экструдера 60 об/мин. С увеличением частоты вращения шнека питателя происходило переполнение бункера. Расход расплавленной композиции на выходе из экструдера при этом не увеличивался. Мощность, измеренная по току питания привода червяка экструдера, составила 8 кВт, а энергоемкость процесса пластикации, найденная как отношение мощности к расходу материала, - 3,2 кВтч/кг. Затем положение червяка экструдера относительно входного отверстия в цилиндре экструдера и выходного сечения шнека питателя устанавливали согласно предлагаемому техническому решению, а именно так, как показано на фиг. 2. При таком взаимном положении шнека питателя относительно гребня червяка частоту вращения шнека задавали равной частоте вращения червяка, т.е. 60 об/мин. Вращение шнека синхронизировали относительно вращения червяка с помощью частотных преобразователей, включенных в систему привода. Поэтому каждый раз при прохождении гребня червяка под шнеком скорость их взаимного перемещения достигала максимального значения, равного удвоенной окружной скорости г. Расход расплавленной композиции на выходе из экструдера составлял 5,6 кг/ч, или в 2,2 раза больше, чем в первом случае. Мощность, необходимая для привода червяка, составила при экструзии по предлагаемому способу 6,5 кВт, удельная энергоемкость процесса пластикации - 1,15 кВтч/кг, т.е. в 2,8 раза меньше, чем при экструзии по известному способу. Плотность материала в отпрессованном изделии (в плите) в обоих случаях равна 1,191,21 г/см 3. Плотность профиля, выдавливаемого из шнека питателя в экструдер, составляет при этом приближенно 0,5-0,8 от плотности материала в изделии. Таким образом, предложенное техническое решение позволяет увеличить производительность процесса экструзии волокнистых композиций и снизить энергозатраты на осуществление этого процесса. Изобретение может представить интерес для предприятий, занимающихся переработкой вторичных полимерных и текстильных материалов. 5 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: B29C 47/10

Метки: экструзии, композиции, волокнистой, полимерной, способ

Код ссылки

<a href="https://by.patents.su/6-13707-sposob-ekstruzii-voloknistojj-polimernojj-kompozicii.html" rel="bookmark" title="База патентов Беларуси">Способ экструзии волокнистой полимерной композиции</a>

Предыдущий патент: Катализатор на носителе нерегулярной, несферической формы и способ гидроконверсии тяжелых нефтяных фракций

Следующий патент: Пряжа смешанная для тканных и трикотажных изделий, обладающая антимикробными свойствами

Случайный патент: Устройство для формирования многокомпонентной кавитирующей струи жидкости