Способ обжига гранулированной минеральной шихты

Текст

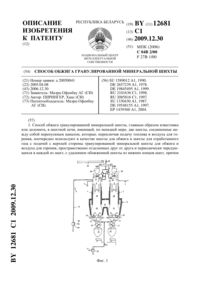

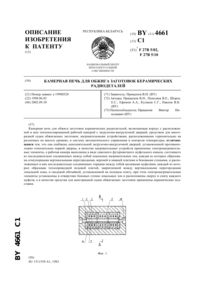

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ОБЖИГА ГРАНУЛИРОВАННОЙ МИНЕРАЛЬНОЙ ШИХТЫ(57) 1. Способ обжига гранулированной минеральной шихты, главным образом известняка или доломита, в шахтной печи, имеющей, по меньшей мере, две шахты, соединенные между собой перепускным каналом, которые, переключая подачу топлива и воздуха для горения, поочередно используют в качестве шахты для обжига и шахты для отработанного газа с подачей с верхней стороны гранулированной минеральной шихты для обжига и воздуха для горения, пространственно отделенных друг от друга и периодически чередующихся в каждой из шахт, с удалением обожженной шихты из нижних концов шахт, причем 12681 1 2009.12.30 в упомянутой печи отработанные газы отводят из шахты для обжига через перепускной канал в шахту для отработанных газов, из которой их после протекания через верхнюю зону подогрева, выхода на верхнюю сторону и охлаждения отсасывают посредством наружной фильтровальной установки, в упомянутой печи также осуществляют дополнительную подачу воздуха из нижнего конца шахт для охлаждения гранулированной минеральной шихты для обжига, опускающейся из зоны горения в нижнюю зону охлаждения, а для периодической подачи гранулированной минеральной шихты для обжига в соответствующую шахту для отработанных газов периодически создают соединение между упомянутой шахтой и загрузочным бункером, сообщающимся с атмосферой, отличающийся тем, что подачу гранулированной минеральной шихты для обжига в соответствующую шахту для отработанного газа проводят во время операции обжига и во время этой подачи гранулированной минеральной шихты для обжига отработанные газы отсасывают с повышенной интенсивностью до понижения давления в области загрузочного отверстия шахты до атмосферного. 2. Способ по п. 1, отличающийся тем, что максимальную температуру отработанных газов на выходе из шахты для отработанных газов ограничивают с помощью неоднократной подачи гранулированной минеральной шихты для обжига в течение периода обжига в шахте для обжига, а максимальный период обжига увеличивают до тех пор, пока не будет достигнуто максимальное значение температуры отработанных газов. 3. Способ по п. 2, отличающийся тем, что гранулированную минеральную шихту для обжига подают в соответствующую шахту для отработанного газа, по меньшей мере, дважды в течение периода обжига в шахте для обжига. 4. Способ по п. 1, отличающийся тем, что для достижения равномерного распределения гранулированной минеральной шихты в шахте круглого поперечного сечения ее подают периодически с помощью загрузочного бункера, который во время загрузки непрерывно вращают вокруг вертикальной оси. 5. Способ по п. 1, отличающийся тем, что в шахте с поперечным сечением удлиненной или прямоугольной формы во время загрузки бункера распределение гранулированной минеральной шихты по размеру гранул, возрастающему в одном направлении,изменяют по направлению с помощью периодического изменения направления загрузки,так что направление распределения размера гранул изменяют по слоям в столбе гранулированной минеральной шихты, образующейся в шахте. 6. Способ по п. 1, отличающийся тем, что соответствующую дозу загрузки, которую насыпают в загрузочный бункер, регулируют путем взвешивания загрузочного бункера с помощью присоединения упомянутого бункера к весовому устройству. 7. Способ по п. 5, отличающийся тем, что направление возрастания размера гранул изменяют отклоняющей пластиной посредством ее периодического поворота в противоположные наклонные положения. 8. Способ по п. 7, отличающийся тем, что направление возрастания размера гранул изменяют на обратное после неоднократного дозированного опорожнения загрузочного бункера, так что объем слоев столба гранулированной минеральной шихты в шахте с распределением, направленным противоположно одно другому, соответствует объему одной или нескольких доз. 9. Способ по п. 8, отличающийся тем, что два разнообразных направления возрастания размера гранул располагают поперек направления шахты. Данное изобретение относится к способу обжига гранулированной минеральной шихты, главным образом известняка или доломита, в шахтной печи, которая имеет, по меньшей мере, две шахты, соединенные между собой перепускным каналом, и в которой с помощью периодического обмена между шахтами местом подачи топлива и воздуха для горения попеременно образуются шахта для обжига и шахта для отработанного газа с по 2 12681 1 2009.12.30 дачей сбоку верхней стороны гранулированного материала для обжига и воздуха для горения, пространственно отделенных один от другого и периодически чередующихся в каждой шахте, и с удалением обожженного материала из нижних концов шахт. В упомянутой печи отработанные газы отводятся через перепускной канал из шахты для обжига в шахту для отработанных газов, из которой после протекания через верхнюю зону подогрева они выходят на верхнюю сторону, охлаждаются и отсасываются наружной фильтровальной установкой из нижнего конца шахт осуществляется добавочная подача воздуха для охлаждения обожженного материала, опускающегося из зоны обжига в нижнюю зону охлаждения, а для периодической подачи гранулированного материала для обжига в соответствующую шахту для отработанного газа периодически создается соединение между упомянутой шахтой и питателем, сообщающимся с атмосферой. Шахтные печи, работающие в описанном режиме, часто упоминаются в литературе как печи Мерца и отличаются особо высокой экономической эффективностью по сравнению с шахтными печами иных типов. Это достигается с помощью обжига материала в шахте для обжига в прямом потоке и удаления горячих отработанных газов в параллельной шахте для отработанных газов в противопотоке, а также периодического обмена рабочими режимами между двумя шахтами. По причине сопротивления потоку в шахтах печи, заполненных гранулированным материалом, подлежащим обжигу, воздух для горения и охлаждающий воздух должны подаваться при ощутимом избыточном давлении, так что внутренние пространства шахт находятся под избыточным давлением, которое составляет,например, 40 кПа (400 мбар). Это избыточное давление до сих пор считалось препятствием для сообщения шахт с атмосферой во время обжига с целью подачи свежего гранулированного материала для обжига, так что для этой цели использовалось либо состояние отсутствия избыточного давления во время фазы реверса, либо предусматривались запорные системы, которые известны, например, из 4708643 ( 382712). Вдобавок к тому,что эти системы занимают дополнительное пространство и технически усложняют печь,они также препятствуют замерам, необходимым для точного дозирования материала, подлежащего обжигу, и для равномерной загрузки шахт печи. Задачей данного изобретения является создание способа, который обеспечил бы значительное повышение производительности обжига и сделал бы возможной подачу свежего гранулированного материала во время обжига с помощью лишь небольших конструктивных изменений в существующих печах таким образом, чтобы температуру отработанных газов можно было бы лучше контролировать, не создавая при этом помех замерам, необходимым для более точной и более равномерной подачи свежего материала для обжига. Указанная задача достигается в соответствии с данным изобретением тем, что подача гранулированного материала для обжига в соответствующую шахту для отработанных газов выполняется во время обжига, а во время этой подачи материала для обжига отработанные газы отсасываются с повышенной интенсивностью, так что давление в области загрузочного отверстия шахты от избыточного понижается до атмосферного и тем самым предотвращается вытекание отработанных газов через загрузочное отверстие. В предпочтительном варианте осуществления данного изобретения гранулированный материал для обжига подают в соответственно меньших дозах многократно во время фазы обжига в каждой шахте, так что колебания температуры потока отработанных газов, текущих к фильтровальной установке, уменьшаются. Предпочтительные варианты осуществления способа, предлагаемого в данном изобретении, заявлены в зависимых пунктах формулы и очевидны из следующего описания со ссылками на чертежи. На чертежах фиг. 1 - схематический вид в разрезе печи с двумя шахтами фиг. 2 - схема верхней части печи, изображенной на фиг. 1, с фильтровальной установкой для очистки отработанных газов фиг. 3 - диаграмма время-температура для отработанных газов, текущих в фильтровальную установку 3 12681 1 2009.12.30 фиг. 4 - схематический вид в разрезе верхней части шахты печи с фильтровальной установкой. Как известно, гранулированный материал для обжига, имеющий размер зерен в диапазоне, например, от 40 до 80 мм, подают порциями в две шахты 1 и 2 печи 3, как показано стрелками 4 и 5. Воздух для горения подают, как указано стрелкой 6, а топливо подают,как указано стрелкой 7, через трубки 9, расположенные вертикально в зоне 8 подогрева,периодически чередуя подачу воздуха и топлива в каждую из шахт 1 и 2. Вдобавок из нижних разгрузочных частей 10, 11 обеих шахт 1, 2 по стрелкам 12, 13 непрерывно подают охлаждающий воздух, так что после прохождения через зону 14 охлаждения обожженный продукт можно непрерывно удалять в направлении, указанном стрелками 15, 16, с помощью управляемого разгрузочного устройства 24. Нагревание гранулированного материала с помощью зоны 8 подогрева шахты 1 обжига в каждом случае происходит в соседней шахте 2 для отработанного газа, для чего газообразным продуктам сгорания дают возможность после прохождения через зону 18 горения перетекать по перепускному каналу 19 в виде отработанных газов в шахту для отработанных газов, а затем уходить вверх в направлении стрелки 20. При этих направлениях потока, показанных стрелками 6 и 20, шахта 1 представляет собой шахту для обжига,а шахта 2 - шахту для отработанных газов. Отработанные газы из зоны 18 горения шахты обжига 1, текущие вверх после прохождения перепускного канала 19, в шахте 2 для отработанного газа имеют температуру,например около 1000 С, и нагревают гранулированный минеральный материал, содержащийся в этой шахте, сами при этом охлаждаясь, так что их можно отсасывать при температуре, например, 100 С в фильтровальную вытяжную установку 21, расположенную за пределами шахт 1 и 2, посредством вентилятора 22 в направлении дымовой трубы 23. Однако по истечении определенного времени горения топливо в шахте 2 для отработанных газов нагревается до такой степени, что охлаждает отработанные газы значительно меньше, и последующая фильтровальная установка подвергается все большей и большей тепловой нагрузке. Вдобавок потери тепла печи 3 в то же время возрастают. В соответствии с известными процессами, в которых свежее топливо подается только во время периодического переключения на другой режим, операция обжига в шахте 1 обжига должна быть при этом прервана по истечении 12 минут, например для того, чтобы переключиться на другую шахту 2. Переход на другой рабочий режим, то есть переключение между операцией обжига в шахте 1 для обжига и регенерацией тепла в шахте 2 для отработанных газов, сопровождается сбросом давления в шахтах 1, 2 печи и изменяет направления потоков топлива, воздуха для горения и отработанных газов с помощью открывания и закрывания нескольких клапанных заслонок с гидравлическим приводом и открывания и закрывания верхнего запорного элемента 23 шахты и нижних заслонок 25 шахты, чтобы подать свежий материал для обжига и удалить обожженный продукт. Для сброса давления во впускных устройствах 26 и 27 для воздуха, поддерживающего горение, и охлаждающего воздуха, которые сообщаются с соответствующими шахтами 1 и 2 в верхней и нижней частях печи, служат клапаны 28 и 29, которые позволяют выпуск воздуха в направлении стрелок 30 и 31 во время переключения рабочего режима между шахтами 1 и 2. Кроме того, для сброса давления открываются реверсивные клапаны 32 и 33, расположенные над шахтами 1 и 2, которые избирательно позволяют впуск воздуха для горения в направлении стрелки 6 и выпуск отработанных газов в направлении стрелки 20 к фильтровальной установке 21 и тем самым в атмосферу. Затрата времени для такого переключения в существующих конструкциях составляет приблизительно одну минуту на 12-минутный цикл обжига, то есть два часа в сутки. Для создания возможности открывания верхнего запорного элемента 23 шахты 2 для отработанных газов при избыточном давлении в шахтах 1, 2 в соответствии с данным изобретением отработанные газы удаляют с помощью всасывающего вентилятора 22, спо 4 12681 1 2009.12.30 собность всасывания которого перед открыванием запорного элемента 23 и до тех пор,пока не окончится подача материала для обжига, может быть повышена в такой степени,что избыточное давление в области запорного устройства 23 упадет до нуля и, следовательно, предотвращается какое-либо истекание отработанных газов, находящихся под избыточным давлением, через загрузочное отверстие 37 в загрузочный бункер 38 и через него. Таким образом, на основе данного изобретения можно подавать свежий гранулированный материал для обжига независимо от описанного переключения рабочего режима соответствующей шахты 1, 2 и, следовательно, независимо от сброса давления, то есть во время циклов горения, так что прерывание операции обжига для необходимого переключения режима между шахтами 1, 2 может быть уменьшено в каждом случае до 25 секунд. В результате время горения печи 3, в настоящее время составляющее только 22 часа в сутки, можно увеличить до 23,5 часов. В настоящее время становятся возможными также более длительные циклы сгорания продолжительностью 16 минут вместо 12 минут. В предпочтительном варианте осуществления данного изобретения гранулированный материал для обжига подают во время операции обжига неоднократно, например три раза в течение цикла сгорания с интервалами, например, в четыре минуты. Достоинство такой подачи состоит в том, что часто загружаемый свежий и, соответственно, холодный материал для обжига предотвращает дополнительное повышение температуры отработанных газов, вытекающих из шахты 2 для отработанных газов, так что максимальная температура отработанных газов становится значительно более низкой. С другой стороны, имеет место также то преимущество, что в результате подачи соответственно меньших часто вводимых доз свежего топлива минимальную температуру отработанных газов можно значительно повысить и тем самым предотвратить достижение отработанными газами точки росы, вредной для фильтровальной установки. Соответственно, на фиг. 3 в сравнении с кривой 49 температура-время, которая соответствует загрузке с 12-минутным интервалом, то есть во время переключения рабочего режима между шахтами печи, построена более пологая кривая 48 температура-время, показывающая результат применения способа,предлагаемого в данном изобретении. В результате использования данного изобретения может быть устранена дорогостоящая запорная система для подачи топлива, известная из предшествующей техники, и вместо нее использована простая загрузочная система, содержащая ленты транспортера 35, 36 и два загрузочных бункера 38, которые можно опустить в соответствующие загрузочные отверстия 37. Вдобавок загрузочная система, сообщенная с атмосферой, дает возможность точного дозирования загружаемого материала относительно простым способом - путем объединения загрузочных бункеров 38 с весовым устройством 39. Кроме того, такая загрузочная система может быть связана простым способом с устройством, посредством которого можно получить более равномерное распределение зерен различных размеров в шахтах 1, 2 печи и тем самым более равномерный поток газов через столб неплотного материала. Для шахт 1, 2 круглого поперечного сечения такое устройство для равномерного распределения зерен выполняют, например, с помощью загрузочного бункера в виде бадьи,совершающей вращательное движение вокруг своей вертикальной оси во время загрузки транспортером 36. Устройство для равномерного распределения зерен в шахтах 1, 2 удлиненного и, например, прямоугольного поперечного сечения состоит, как схематически показано на фиг. 4,из отклоняющей камеры 41 с открытым дном, в которой установлена на оси отклоняющая пластина 42. Она расположена на траектории 43, по которой зерна гранулированного материала ссыпаются с транспортера 36. Отклоняющая пластина 42 может поворачиваться вокруг горизонтальной оси 44 в наклонные положения, противоположные друг другу, так что направление, в котором зерна материала в загрузочном бункере 38 распределяются по размерам поперечно вертикальной оси бункера, меняется на обратное с помощью поворота пластины 42. Направление поворота отражающей пластины 42 изменяют периодически 5 12681 1 2009.12.30 предпочтительно через одинаковые интервалы времени, например после каждого опорожнения загрузочного бункера 38, так что в столбе 45 неплотного материала в шахтах 1, 2 образуются последовательные слои 46, 47, имеющие противоположные картины распределения зерен поперек направления шахты. Следовательно, воздух для горения во время протекания через столб неплотного материала в шахтах 1, 2 не может далее односторонне выбирать предпочтительные пути, но распределяется равномерно. Это мероприятие дает возможность использования шахт 1, 2 с удлиненным или прямоугольным поперечным сечением больших размеров и тем самым увеличивает пропускную способность печи. Такие шахты 1, 2 проще конструировать как сооружение. Вдобавок, необходимое поперечное соединение 19 между шахтами 1, 2 может иметь значительно более простую конфигурацию по сравнению с поперечным соединением между круглыми шахтами. Вдобавок к перепрограммированию системы управления клапанами подачи топлива и воздуха и запорными устройствами печи использование данного изобретения в уже существующих печах также требует замены вытяжного вентилятора 22 более мощным регулируемым вытяжным вентилятором, который позволил бы кратковременно повышать мощность вытяжки до необходимой величины. Соответствующая фильтровальная установка 21,пригодная для вытяжки, должна иметь, например, ряд фильтровальных пакетов 50, из которых улавливаемые пылевые компоненты падают вниз на шнековый транспортер 51,который уносит их в пылесборник 52. Фиг. 4 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

Метки: гранулированной, шихты, минеральной, обжига, способ

Код ссылки

<a href="https://by.patents.su/6-12681-sposob-obzhiga-granulirovannojj-mineralnojj-shihty.html" rel="bookmark" title="База патентов Беларуси">Способ обжига гранулированной минеральной шихты</a>

Предыдущий патент: Способ получения литого композиционного алюминиевого материала

Следующий патент: Способы лечения или предотвращения аутоиммунных заболеваний посредством соединений 2,4-пиримидиндиамина

Случайный патент: Арматура композитная