Круглая пила

Номер патента: 12045

Опубликовано: 30.06.2009

Авторы: Карпович Сергей Семенович, Гришкевич Александр Александрович, Карпович Семен Иванович

Текст

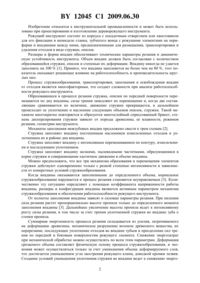

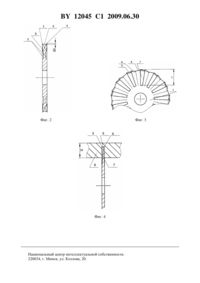

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Карпович Семен Иванович Гришкевич Александр Александрович Карпович Сергей Семенович(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(57) 1. Круглая пила, включающая полотно с режущим венцом с зубьями, между которыми расположены впадины для накопления, транспортировки и удаления стружки, опилок из зоны резания, отличающаяся тем, что ниже режущего венца на боковой поверхности полотна выполнена кольцевая канавка, с которой соединены впадины. 2. Пила по п. 1, отличающаяся тем, что кольцевая канавка выполнена и на другой боковой поверхности полотна. 3. Пила по п. 1, отличающаяся тем, что впадины соединены с кольцевой канавкой пазами, расположенными радиально или под углом к радиусу. 12045 1 2009.06.30 Изобретение относится к инструментальной промышленности и может быть использовано при проектировании и изготовлении дереворежущего инструмента. Режущий инструмент состоит из корпуса с посадочным отверстием или хвостовиком для его фиксации в шпинделе станка, зубчатого венца с режущими элементами на периферии и впадинами между ними, предназначенными для размещения, транспортировки и удаления отходов в виде стружки, опилок. Размеры и форма впадин обеспечивают технические параметры резания и динамическую устойчивость инструмента. Объем впадин должен быть согласован с количеством образовавшейся стружки, опилок и степенью их деформации. Впадину никогда не удается заполнить на 1001. Принято, что впадина заполняется не более чем на 80 , этот показатель оказывает решающее влияние на работоспособность и производительность круглых пил. Процесс стружкообразования, транспортировки, заполнения и освобождения впадин от отходов является многофакторным, что создает сложности при анализе работоспособности режущего инструмента. Образовавшиеся в процессе резания стружка, опилки по передней поверхности перемещаются по дну впадины, силы трения замедляют их перемещение и, когда две составляющие сравниваются по величине, движение стружки прекращается, в дальнейшем происходит ее уплотнение и наслоение следующих объемов опилок, стружки. Такой механизм многократно повторяется и образуется многослойный спрессованный брикет, степень дисперсирования стружки зависит от породы древесины, ее влажности, режимов резания, геометрии инструмента. Механизм заполнения межзубовых впадин предложено свести к трем схемам 2. Стружка заполняет впадину постепенным наслоением измельченных отходов и уплотнением их в районе дна впадины. Стружка заполняет впадину с интенсивным перемешиванием по контуру, измельчением и последующим уплотнением. Стружка заполняет впадину мелкими, пылевидными частичками, образующимися в корне стружки и совершающими хаотичное движение в объеме впадины. Можно предположить, что все три механизма образования и перемещения элементов стружки действуют одновременно только с разной степенью интенсивности в зависимости от конкретных условий стружкообразования. Когда впадины оказываются заполненными до определенного объема, нормальное стружкообразование нарушается и процесс резания становится неуправляемым 3. Количественно эту ситуацию определяют с помощью коэффициента напряженности работы впадины, размеры и конфигурация впадины являются активным параметром механизма стружкообразования и обеспечения работоспособности режущего инструмента. От полноты заполнения впадины зависят и силовые параметры резания. При пилении сила резания растет пропорционально высоте пропила только до определенного момента заполнения впадины 3. Дальнейшее увеличение высоты пропила ведет к интенсивному росту силы резания, в том числе за счет трения уплотненной стружки во впадине зуба о стенки пропила. Суммарная энергоемкость процесса резания складывается из усилия, затрачиваемого на деформацию древесины, механическое разрушение волокон древесного вещества, их перерезание, последующее уплотнение отходов во впадине зубьев и преодоление сил трения по передней и боковым поверхностям режущего элемента. Снижение энергозатрат при механической обработке можно осуществлять по всем этим параметрам. Деформация срезаемого объема составляет физическую основу процесса стружкообразования, и экономия может осуществляться только за счет уменьшения объема деформируемого слоя,что достигается уменьшением угла заострения режущего клина, доводкой кромки лезвия. Создание условий уменьшения уплотнения стружки во впадине ведет к снижению энерго 2 12045 1 2009.06.30 емкости процесса резания, но главное, что уплотненный брикет стружки во впадине создает дополнительное трение о стенки пропила и ведет к увеличению силовых параметров резания. Коэффициент сухого трения древесины по древесине лежит в пределах 0,4-0,6 4. В то время как коэффициент сухого трения прессованной древесины по стали составляет 0,15-0,32 5. Таким образом, в зоне резания предпочтительнее контакт металл-древесина, чем древесина-древесина, не только по значению коэффициентов трения, но и за счет снижения силовых параметров резания и теплонапряженности зубчатого венца. Энергоемкость процесса резания можно снизить путем создания условий удаления стружки, опилок из межзубовой впадины без их уплотнения, это одновременно устраняет трение спрессованного брикета, стружки, опилок о стенки пропила. Для управления механизмом удаления отходов из межзубовой впадины необходимо рассмотреть механизм образования отходов, их фракционный состав и силовые параметры, которые действуют на элементарные частички отходов, образующиеся в процессе резания. Образовавшиеся элементы опилок, стружки в объеме впадины совершают движение вместе с пилой в направлении ее вращения. На частички отходов, как на свободное тело, действуют как радиальная, так и касательная силы. Радиальная сила направлена в сторону зубчатого венца и стремится отбросить отходы от основания зуба к дну пропила. В этом случае никаких проблем с удалением отходов из впадины не должно существовать. Касательная сила способствует продвижению опилок по передней поверхности зуба к его основанию и уплотнению брикета. Установлено, что как радиальная, так и касательная силы возрастают с увеличением скорости и подачи на зуб. Можно предположить, что действует еще один механизм перемещения частичек отходов в зоне резания в направлении к оси вращения инструмента. Известен эффект отбрасывания твердых частиц к стенкам сосуда при перемешивании жидкости, на следующем этапе разбросанные частички скапливаются в центре сосуда - эффект чайной заварки. Объяснить это явление можно стремлением системы к минимуму свободной энергии с уменьшением радиуса крутящий момент уменьшается до нуля на оси вращения системы,в данном случае на оси пилы. Следовательно, при конструировании осевого инструмента целесообразно обеспечить возможность перемещения отходов в направлении от зубчатого венца к оси вращения инструмента. На физическую возможность перемещения отходов в зоне резания влияет и фракционный состав. Статистический анализ показывает, что распределение их по размерам подчиняется нормальному закону. С увеличением скорости резания возрастает доля мелких частиц в объеме отходов. По данным 6, от 40 до 72 объема отходов по размерам имеют физическую возможность удаляться из зоны резания не с помощью межзубовой впадины, а через пропил между полотном пилы и стенками пропила. Если обеспечить возможность их удаления этим путем, уменьшится работа, затрачиваемая на их уплотнение,уменьшится трение спрессованного брикета отходов о стенки пропила и в целом это ведет к снижению энергоемкости процесса резания и теплонапряженности режущего клина. На энергоемкость процесса оказывает влияние схема резания - открытая или закрытая,последняя ведет к возрастанию удельного сопротивления резания 3. При обеспечении возможности перемещения отходов процесса резания вдоль полотна с их минимальным уплотнением схема резания приближается к открытой, что снижает удельное сопротивление резания и позволяет уменьшить объем впадины. Уменьшение объема впадины обеспечивает зубчатому венцу большую жесткость, в результате чего увеличится точность обработки таким инструментом вместе с уменьшением усилия, затрачиваемого на уплотнение стружки. Известна и близкая к заявленному материалу дисковая пила 7 (прототип), имеющая режущие зубья по наружному контуру, в теле пластины симметрично ее оси локальные 3 12045 1 2009.06.30 твердые включения, выступающие над боковыми поверхностями, уменьшающие поверхность контакта полотна пилы со стенками пропила и обеспечивающие зазор для лучшего удаления стружки и повышения динамической устойчивости пилы. Такая конструкция дисковой пилы обеспечивает только уменьшение площади контакта боковой поверхности инструмента со стенками пропила, и работоспособность инструмента сохраняется только при обильном охлаждении зоны резания жидкостью. Задачей заявляемого изобретения является создание условий удаления отходов из зоны резания вдоль полотна пилы без их уплотнения, уменьшение энергоемкости процесса резания и повышение качества поверхности пропила. Поставленная задача решается тем, что в круглой пиле, включающей полотно с режущим венцом с зубьями, между которыми расположены впадины для накопления, транспортировки и удаления стружки, опилок из зоны резания, ниже режущего венца на боковой поверхности полотна выполнена кольцевая канавка, с которой соединены впадины, кольцевая канавка выполнена и на другой боковой поверхности полотна, а впадины соединены с кольцевой канавкой пазами, расположенными радиально или под углом к радиусу. Конструкция круглой пилы поясняется чертежами. Фиг. 1 - общий вид инструмента фиг. 2 - радиальное сечение инструмента фиг. 3 - тонкая пила с межзубовыми удлиненными пазами, размеры которых больше глубины пропила фиг. 4 - положение пилы в пропиле. Круглая пила состоит из полотна 1, кольцевой канавки 2, левых 3 и правых 4 подрезающих элементов и скалывающего 5. Боковые поверхности зубчатого венца могут быть выполнены с поднутрением 6. Скалывающий элемент 5 находится ниже вершин подрезающих элементов 3, 4 на величину , если толщина пилы не позволяет выполнить кольцевую канавку 2 на полотне. Тогда длинаклиновидных пазов 7 должна превышать глубину пропила , должно выполняться условие Н на обрабатываемом материале. Круглая пила работает следующим образом. Подрезающие кромки 3, 4 (фиг. 1, 2) подрезают волокна древесины, формируя стенки пропила. Скалывающий элемент 5 отделяет их от дна пропила. Для уменьшения силовых параметров резания высота скалывающего элемента 5 ниже вершины подрезающих элементов 3, 4. Например, при величине подачи на зуб 0,5 мм, числе зубьев 20 и частоте вращения шпинделя 3000 об/мин обеспечивается скорость подачи, равная 30 м/мин. Отделяемая скалывающим элементом 5 частичка материала оказывается в межзубовой впадине. На нее одновременно действуют радиальная сила, которая отбрасывает ее по радиусу от центра, и касательная сила, которая прижимает ее к передней поверхности скалывающего элемента, которая располагается под угломк радиусу, благодаря чему элементы отходов перемещаются к центру пилы, оси вращения. На отделяемые частицы отходов одновременно действуют эти два противонаправленных фактора, и движение частиц в межзубовой впадине является действием результирующей этих силовых параметров. Процесс стружкообразования является многофакторным и в зависимости от конкретных условий преобладающее значение может иметь один или другой фактор, отсюда и многообразие вариантов налипания частичек отходов на зубчатый венец по всей поверхности, на передней грани зуба, отдельными зонами. На наш взгляд, сегодня на кинематику перемещения отходов не учитывается влияние крутящего момента на движущиеся в межзубовой впадине частички отходов. По мере уменьшения радиуса величина крутящего момента уменьшается до нуля на оси вращения инструмента. Всякая кинетическая система стремится к минимуму свободной энергии и под действием этого фактора частички отходов будут перемещаться в направлении к центру вращающегося инструмента. Учитывая все эти параметры, хаотическому движению частичек отходов в виде опилок, стружки можно придать управляемый характер, конст 4 12045 1 2009.06.30 руктивно обеспечив возможность их перемещения вдоль полотна пил, фрез к центру вращения инструмента. Отделяемый объем материала (фиг. 1, 2) из межзубовой впадины перемещается в кольцевую канавку 2, а из нее выбрасывается наружу без уплотнения. Если толщина пилы(фиг. 3, 4) небольшая и не позволяет выполнить кольцевые канавки 2, то межзубовая впадина на боковой поверхности имеет радиальные пазы клиновидной формы 7, длина которыхпревышает глубину пропила Н, тем самым обеспечивая перемещение частиц отходов вдоль полотна по радиусу и удаление их из зоны резания. При поперечной распиловке древесины скалывающих элементов 5 может и не быть, особенно при применении тонких пил с толщиной полотна около 1 мм. Предлагаемая конструкция круглой пилы обеспечивает удаление отходов из зоны резания без их уплотнения, перемещение вдоль полотна инструмента без существенной деформации, что уменьшает энергоемкость процесса резания. Дополнительно энергозатраты уменьшаются за счет предотвращения трения спрессованных объемов отходов в межзубовой впадине о стенки пропила. За счет объема кольцевых канавок 2 и клиновидных пазов 7 есть возможность уменьшить размеры межзубовых впадин, что обеспечивает дополнительную жесткость зубчатому венцу и, как следствие, увеличивает точность и качество обработки таким инструментом. Направленное перемещение отходов из зоны резания по радиусу к оси вращения инструмента упрощает сбор и транспортировку отходов. Предлагаемую конструкцию круглой пилы предполагается использовать при проектировании дереворежущего инструмента на мебельных предприятиях Республики Беларусь и других заинтересованных сторон. Источники информации 1. Стахиев Ю.М. Устойчивость и колебания плоских круглых пил. - М. Лесная промышленность, 1977. - С. 11-12. 2. Санев В.И. Обработка древесины круглыми пилами. - М. Лесная промышленность,1980. - С. 35-39. 3. Бершадский А.Л., Цветкова Н.И. - Минск Вышэйшая школа, 1975. - С. 116-119. 4. Справочник для изобретателя и рационализатора. - М. Свердловск, 1960. - С. 61. 5. Воронков Б.Д. Подшипники сухого трения. - Л. Машиностроение, 1968. - С. 109. 6. Якунин Н.К. Круглые пилы и их эксплуатация. - М. Лесная промышленность, 1977. С. 123-127. 7.2124983 1, 1999 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: B27B 33/00

Код ссылки

<a href="https://by.patents.su/6-12045-kruglaya-pila.html" rel="bookmark" title="База патентов Беларуси">Круглая пила</a>

Предыдущий патент: Карданная передача наземного транспортного средства

Следующий патент: Метракольпостат для внутриполостного предоперационного облучения больных раком тела матки

Случайный патент: Управляемая клапанная форсунка для двигателя внутреннего сгорания