Устройство для определения отклонения поверхности от образующей

Номер патента: U 8170

Опубликовано: 30.04.2012

Авторы: Солоневич Сергей Васильевич, Ропот Петр Иосифович, Лепарский Владимир Евгеньевич, Мащенко Александр Георгиевич, Рыжевич Анатолий Анатольевич

Текст

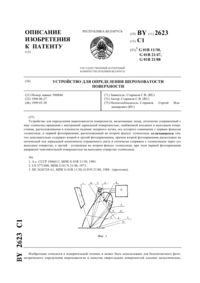

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОТКЛОНЕНИЯ ПОВЕРХНОСТИ ОТ ОБРАЗУЮЩЕЙ(71) Заявитель Государственное научное учреждение Институт физики имени Б.И.Степанова Национальной академии наук Беларуси(72) Авторы Рыжевич Анатолий Анатольевич Солоневич Сергей Васильевич Мащенко Александр Георгиевич Ропот Петр Иосифович Лепарский Владимир Евгеньевич(73) Патентообладатель Государственное научное учреждение Институт физики имени Б.И.Степанова Национальной академии наук Беларуси(57) Устройство для определения отклонения поверхности от образующей, содержащее источник лазерного излучения, направленного на поверхность исследуемого объекта, камеру, регистрирующую серию распределений интенсивности светового излучения, отраженного поверхностью объекта, и компьютер для записи и анализа записанных распределений интенсивности, отличающееся тем, что дополнительно содержит прямолинейную юстируемую относительно исследуемого объекта для достижения параллельности с образующей объекта направляющую с установленной на нее с возможностью контролируемого поступательного перемещения вдоль направляющей юстируемой платформой, на которой укреплены юстируемый держатель -камеры и юстируемый держатель источника лазерного излучения, генерирующего тонкий световой пучок с гауссовым распределением интенсивности в поперечном сечении, падающий на исследуемый объект под острым углом к его образующей таким образом, что образующая исследуемого объекта лежит в плоскости, образованной падающим и отраженным пучком.(56) 1. Глеч Л.А. Контроль качества поверхностей деталей лазерным излучением. Оптимзаця виробничих процесв (Оптимизация производственных процессов). Вип. 11 зб. наук. пр. - Севастополь Вид-во СевНТУ, 2009. - С. 166-168. 81702012.04.30 2. Белый В.Н., Казак Н.С., Кренинг М., Мащенко А.Г., Ропот П.И., Хило Н.А. Устройство измерения профиля цилиндрических и конических поверхностей Патент РБ на изобретение 9654. Опубл. 2007.08.30. 3. Белый В.Н., Казак Н.С., Кренинг М., Ропот П.И., Хило Н.А. Устройство для измерения профиля цилиндрических поверхностей Патент РБ на изобретение 9881. Опубл. 2007.10.30. 4... .2003, . 9 .09 (////0809//.). Предлагаемое устройство относится к области оптической метрологии и может быть использовано для контроля и количественных измерений отклонения от формы цилиндрических, конических и плоских объектов с целью проверки качества изделий и диагностики вращающихся рабочих узлов с изнашивающейся поверхностью, например, прокатных валов в промышленности. Профили поверхностей деталей, как правило, имеют неровности сложного характера,оказывающие существенное влияние на эксплуатационные показатели 1. Различают три вида неровностей, которые характеризуются значениями отклонений шаганеровностей к их высотемакронеровности, представляющие собой отклонения поверхности от правильной геометрической формы волнистость, характеризующуюся периодически повторяющимися неровностями, шаг которых значительно превышает их высоту микронеровности или шероховатости, представляющие собой совокупность неровностей с относительно малым шагом 1. Неровности с отношением /50 характеризуют шероховатость поверхности,1000/50 - волнистость и при /1000 - отклонения формы 1. Механическая обработка объекта и его последующая эксплуатация образуют специфическую геометрию объекта с наличием неровностей определенных видов, и в зависимости от назначения объекта, его роли в технологическом процессе в каждом конкретном случае выставляются определенные требования к качеству поверхности объекта. Для определения наличия тех или иных видов неровностей на поверхностях объектов разрабатываются специальные устройства, зачастую называемые профилометрами. Отдельной группой стоят бесконтактные профилометры, среди них выделяются оптические,которые используют в качестве рабочего инструмента световое излучение. В 1 предложено устройство для определения шероховатости поверхности перемещаемого объекта, состоящее из позиционирующего устройства для перемещения объекта,лазерного излучателя, точечного измерителя интенсивности отраженного излучения со спекл-структурой и статистического анализатора зарегистрированного сигнала. Данное устройство не позволяет измерить макронеровности и волнистость поверхности. Известно устройство измерения профиля цилиндрических и конических поверхностей 2, содержащее источник светового пучка, систему регистрации интерференционной картины, двухплечевой интерферометр, телескопическую систему и конические оптические элементы. Данное устройство не позволяет определять шероховатость поверхности, параметры неровностей плоских поверхностей и требует сравнительно высокого качества поверхности исследуемого объекта, поскольку для формирования интерференционной картины необходим не диффузно рассеянный, а практически зеркально отраженный свет. Существует устройство для измерения профиля цилиндрических поверхностей 3, содержащее источник лазерного излучения, телескоп, систему формирования опорного и предметного световых пучков, систему регистрации интерференционной картины. Устройство предназначено только для контроля объектов с хорошо отражающей цилиндрической поверхностью сравнительно высокого качества и не позволяет определить отклонения от 2 81702012.04.30 формы шероховатых объектов. Кроме того, данное устройство, как и предыдущее, требует наличия свободного пространства вокруг исследуемой поверхности объекта, что выполнить в условиях реального производства не всегда возможно. Измерение больших по размерам объектов с помощью устройств 3, 4 также весьма затруднительно, поскольку при создании оптической схемы необходимо использовать оптические элементы с размерами,превышающими диаметр исследуемого объекта. Наиболее близким по технической сущности к заявляемому устройству является профилометр 4, состоящий из импульсного источника лазерного излучения, генерирующего тонкую протяженную полосу света на поверхность объекта, закрепленного с возможностью вращения относительно оси его симметрии, и камеры, на которую последовательно проецируются и записываются полоски света, возникающие на поверхности объекта от каждого светового импульса. Профилометр позволяет определять только макронеровности, т.е. сравнительно большие отклонения поверхности от правильной геометрической формы. Задачей предлагаемой полезной модели является неразрушающее бесконтактное измерение всех видов неровностей на объектах, закрепленных с возможностью контролируемого перемещения, в том числе не дающих зеркального отражения, шероховатых,крупногабаритных, с поверхностями, имеющими в качестве образующей прямую, т.е. цилиндрическими, коническими и плоскими. Предлагаемое устройство для определения отклонения поверхности от образующей включает следующие элементы источник лазерного излучения, направленного на поверхность исследуемого объекта, -камеру, регистрирующую серию распределений интенсивности светового излучения, отраженного поверхностью объекта, и компьютер для записи и анализа записанных распределений интенсивности. Устройство дополнительно обладает следующими отличительными признаками прямолинейной юстируемой относительно исследуемого объекта для достижения параллельности с образующей объекта направляющей с установленной на нее с возможностью контролируемого поступательного перемещения вдоль направляющей юстируемой платформой, на которой укреплены юстируемый держатель -камеры и юстируемый держатель источника лазерного излучения, генерирующего тонкий световой пучок с гаусссовым распределением интенсивности в поперечном сечении, падающий на исследуемый объект под острым углом к его образующей таким образом, что образующая исследуемого объекта лежит в плоскости, образованной падающим и отраженным пучком, причем компьютер позволяет рассчитать по серии зарегистрированных -камерой распределений интенсивности профиль поверхности по изменению угла отражения светового пучка при перемещении платформы по направляющей и шероховатость по серии распределений интенсивности. Сущность полезной модели поясняется чертежами, где на фиг. 1 показана схема предлагаемого устройства, на фиг. 2 представлена фотография одного из экземпляров предлагаемого устройства, реализованных авторами настоящей заявки для исследования эксплуатационных характеристик предлагаемого устройства, на фиг. 3 приведено зарегистрированное -камерой и затем инвертированное распределение интенсивности светового пучка, отраженного от шероховатой незеркальной металлической поверхности, на фиг. 4 показана построенная в программе 8.0 гауссова поверхность, приближенно описывающая зарегистрированное распределение интенсивности. Предлагаемое устройство состоит из прямолинейной направляющей 1, юстируемой с помощью юстировочных узлов 2 и 3, платформы 4, юстируемой с помощью юстировочного узла 5, лазерного излучателя 6, закрепленного в юстируемом держателе 7, -камеры 8,установленной на юстируемом держателе 9, компьютера 10 с программами для записи и анализа зарегистрированных распределений интенсивности. Лазерный излучатель 6 закреплен относительно -камеры 8 таким образом, что его световой пучок после отра 3 81702012.04.30 жения от поверхности исследуемого объекта 11 попадает на чувствительный элемент-камеры 8, а образующая объекта 11 лежит в плоскости падающего и отраженного пучков и параллельна направляющей 1. Устройство работает следующим образом. Направляющая 1 устанавливается с помощью юстировочных узлов 2 и 3 параллельно образующей исследуемого объекта. С помощью юстируемого держателя 7 тонкий (диаметром примерно 1 мм) гауссов пучок лазерного излучателя направляется на поверхность объекта таким образом, чтобы падающий и отраженный пучок лежали в плоскости, содержащей образующую объекта 11, параллельную направляющей 1. -камера 8 с помощью юстируемого держателя 9 устанавливается таким образом, чтобы отраженный от объекта пучок попадал приблизительно на центр ее светочувствительного элемента. Распределение интенсивности отраженного пучка регистрируется -камерой и записывается в файл специальной программой на компьютере 10. Затем с помощью соответствующей программы (например,или ) определяется положение оси пучка, соответствующее координатам центра гауссовой поверхности,построенной как аппроксимирующая функция к зарегистрированному распределению интенсивности. После этого платформа 4 смещается на известное малое расстояние . При этом, если поверхность объекта отклоняется на данном участке от образующей на некоторый угол , пучок отклоняется от прежнего направления на угол 2, регистрируемое-камерой изображение отраженного пучка, центр гауссовой поверхности также смещаются, как это видно на фиг. 1. Угол отклонения участка поверхности объекта рассчитывается из величины смещения центра гауссовой поверхности. Угол отклонения следующего участка поверхности рассчитывается аналогично. После того, как определяются углы отклонения всех участков , рассчитывается профиль поверхности объекта вдоль линии,описанной лазерным пучком на поверхности объекта при поступательном перемещении платформы 4. Затем, если объект цилиндрический или конический, он проворачивается на малый угол таким образом, чтобы линейное смещение поверхности относительно лазерного пучка не превышало диаметр пучка, и серия измерений повторяется. Если объект имеет плоскую поверхность, после проведения измерений вдоль одной линии, объект перемещается поступательно в направлении, перпендикулярном плоскости падающего и отраженного пучка, на величину, не превышающую диаметр пучка, после чего происходит очередная серия измерений. Посредством расчета профиля объекта по линии вдоль образующей определяются макронеровности и волнистость. Микронеровности детали, т.е. шероховатость, определяются по методике, описанной в 1, основанной на подсчете значительных колебаний интенсивности вдоль любой прямой линии на распределении интенсивности в сечении отраженного поверхностью пучка, поскольку отраженный не зеркально гладкой,т.е. шероховатой, поверхностью световой пучок имеет распределение интенсивности в виде спеклов с определенным средним размером. Чем больше микронеровности, тем мельче спеклы. Во многих случаях порядок работы устройства может быть упрощен. Так, при использовании цилиндрического объекта в определенных однотипных технологических процессах (например, прокатке цилиндрическим валом листов одинаковых размеров) отклонение на определенном расстоянии от края объекта не изменяется при вращении цилиндрического объекта вокруг оси, тогда для определения профиля детали достаточно провести измерения вдоль линий при 3-4 углах поворота объекта. Аналогичным образом, при измерении объекта с плоской поверхностью (например, пресса, которым многократно обрабатываются одинаково располагающиеся прямоугольные листы одинаковых размеров) достаточно произвести по 2-3 измерения вдоль линий вблизи краев и вблизи центра объекта. Возможность реализации предлагаемой полезной модели подтверждена экспериментально. На фиг. 2 приведена фотография одного из вариантов предлагаемого устройства,созданных авторами данной заявки. В качестве источника излучения используется лазер ГН-2 Р-1 с длиной волны излучения 632,8 нм, мощностью около 1 мВт и диаметром пучка 4 81702012.04.30 около 1 мм. Распределения интенсивности регистрировались -камерой 2.0.0010.1.21100.00 -2250- (разрешение 16001200 пикселов, размер чувствительного элемента 7,044,28 мм 2, размер пиксела 4,44,4 мкм 2). На фиг. 3 показано инвертированное (светлое заменено на темное и наоборот) распределение интенсивности в пучке, отраженном шероховатой металлической поверхностью. На фиг. 4 приведен результат расчета аппроксимирующей 3-мерной гауссовой функции и координат ее центра для расчета угла наклона участка поверхности объекта для распределения на фиг. 3. Чем менее шероховатой является поверхность объекта 11, тем на большее расстояниеможно отнести от объекта направляющую 1 и тем с большей точностью определить отклонение профиля поверхности от образующей ее прямой. Приоколо 0,5 м точность определения отклонения составляет десятые доли микрометра даже для деталей, диаметр и длина которых составляют по несколько метров. Поскольку рабочим инструментом является световое излучение, не требуется механического контакта с поверхностью исследуемого объекта. Поэтому возможно исследование поверхностей деталей действующих механизмов, в том числе нагретых, в условиях реального производства. В процессе измерений можно использовать лазерное излучение малой мощности, безопасное для органов зрения и не оказывающее разрушающего воздействия на поверхность объектов в подавляющем большинстве случаев (за исключением объектов, покрытых фоточувствительными материалами). Таким образом, предлагаемое устройство применимо для выполнения поставленной задачи. Фиг. 4 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: G01B 9/02

Метки: отклонения, образующей, поверхности, устройство, определения

Код ссылки

<a href="https://by.patents.su/5-u8170-ustrojjstvo-dlya-opredeleniya-otkloneniya-poverhnosti-ot-obrazuyushhejj.html" rel="bookmark" title="База патентов Беларуси">Устройство для определения отклонения поверхности от образующей</a>

Предыдущий патент: Ультрафиолетовый облучатель крови

Следующий патент: Устройство для указания местоположения географических пунктов

Случайный патент: Лазер высокостабильного зажигания