Роторный механизм центробежной установки

Текст

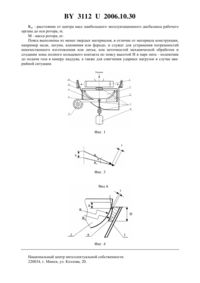

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ РОТОРНЫЙ МЕХАНИЗМ ЦЕНТРОБЕЖНОЙ УСТАНОВКИ(71) Заявитель Баушев Константин Евгеньевич(72) Автор Баушев Константин Евгеньевич(73) Патентообладатель Баушев Константин Евгеньевич(57) 1. Роторный механизм центробежной установки, содержащий рабочий орган (1), упорный сферический подшипник с камерой наддува (4), пята (2) которого выполнена в виде части тела вращения, соединена с рабочим органом, образуя ротор, а подпятник (3) выполнен в виде части тела вращения и с воздуховодом (5) для подвода газа в камеру наддува (4), и привод (6) с механической передачей (7), обеспечивающий вращение, угловые и радиальные смещения ротора, отличающийся тем, что на внутренней поверхности подпятника установлен сферический кольцевой пояс (8), внешняя поверхность которого выполнена сопрягаемой с ответной поверхностью части пяты, а высота сферического кольцевого пояса выбрана из следующего соотношения/ ,где- высота сферического кольцевого пояса, мм- сферический радиус пяты, мм 9,549 - эмпирический коэффициент,причем радиусы пяты и подпятника связаны условием( - ) /1/1,где- сферический радиус поверхности пяты, м- сферический радиус кольцевого пояса, м. 31122006.10.30 2. Роторный механизм центробежной установки по п. 1, отличающийся тем, что сферический кольцевой пояс выполнен из материала, твердость которого меньше, чем твердость материала пяты.(56) 1. А.с. СССР 1414451, МПК В 02 С 13/14, 1988. 2. Патент США 3958753, МПК В 04 В 9/04, 1976. 3. Патент России 2 183 136 1, МПК В 02 С 13/14, В 04 В 9/12, 7/08. Полезная модель относится к машиностроению, а именно к центробежным установкам с вертикальным ротором (дробилки, мельницы, центрифуги различного назначения, испытательные стенды) и может быть использована для осуществления центробежных технологических процессов, вызывающих значительную динамическую неуравновешенность вертикального ротора. Известен роторный механизм центробежной установки (роторной мельницы), содержащей рабочий орган, вертикальный вал, жестко соединенный с рабочим органом, образуя ротор, и привод с механической передачей. При этом нижняя и верхняя части вала,установленные в подшипниковых узлах, жестко закрепленных на корпусе установки 1. Однако, из-за жесткого закрепления подшипниковых узлов, ротор не обладает способностью к радиальным и угловым смещениям, что приводит к высоким вибрационным нагрузкам на корпус установки и, следовательно, на фундамент. Подшипниковые узлы быстро изнашиваются, вплоть до разрушения, при возникновении значительной динамической нагрузки неуравновешенности, что ограничивает область применения данного роторного механизма. Известен роторный механизм центробежной установки (центрифуги), содержащей рабочий орган, газостатический вертикальный опорный узел с полусферическими опорными поверхностями с близкой кривизной, пята которого соединена с рабочим органом, образуя ротор, а подпятник (статор) связан с системой газообеспечения, и пневмопривод, взаимодействующий с опорным узлом с возможностью радиальных и угловых смещений ротора. При этом центр кривизны несущих поверхностей совпадает либо расположен выше центра масс ротора 2. Такой роторный механизм обладает низкой надежностью и не позволяет добиться значительного снижения динамических воздействий ротора на опорный узел и фундамент центробежной установки при осуществлении центробежных технологических процессов,вызывающих значительную динамическую неуравновешенность ротора при высоких удельных энергозатратах, вследствие чего функциональные характеристики опорного узла, параметры несущих поверхностей и зазора между ними, параметры газового потока и привода не оптимизированы. Известен роторный механизм центробежной установки, содержащей рабочий орган,газостатический вертикальный опорный узел, систему газообеспечения и привод с механической передачей, обеспечивающей угловые и радиальные смещения ротора 3. Однако данная конструкция не является оптимальной для упорного сферического подшипника с камерой наддува и не позволяет создать рабочий зазор между ними в соответствии с параметрами газового потока и привода, из-за того, что сферические поверхности пяты и подпятника должны быть выполнены по высоте с различными радиусами кривизны, что практически не осуществимо без больших погрешностей. Задачей, на решение которой направлена полезная модель, является оптимизация конструкции упорного сферического подшипника с камерой наддува, позволяющей создать рабочий зазор между ними в соответствии с параметрами газового потока и привода. 2 31122006.10.30 Задача решена тем, что в роторном механизме центробежной установки, содержащем рабочий орган, упорный сферический подшипник с камерой наддува, пята которого выполнена в виде части тела вращения, соединена с рабочим органом, образуя ротор, а подпятник выполнен в виде части тела вращения и с воздуховодом для подвода газа в камеру наддува и привод с механической передачей, обеспечивающий вращение, угловые и радиальные смещения ротора, на внутренней поверхности подпятника установлен сферический кольцевой пояс, внешняя поверхность которого выполнена сопрягаемой с ответной поверхностью части пяты, а высота сферического кольцевого пояса выбрана из следующего соотношения/ ,где,- высота сферического кольцевого пояса, мм- сферический радиус пяты, мм 9,549 - эмпирический коэффициент,причем радиусы пяты и подпятника связаны условием( - ) /1/1,где- сферический радиус поверхности пяты, м- сферический радиус кольцевого пояса, м кроме того, сферический кольцевой пояс может быть выполнен из материала, твердость которого меньше, чем твердость материала пяты. На фиг. 1 схематически изображена конструкция центробежной установки, вертикальный разрез. На фиг. 2 изображен вертикальный разрез роторного механизма в части упорного сферического подшипника с наддувом. На фиг. 3 и фиг. 4 показан рабочий зазор между сферическими поверхностями пяты и кольцевого пояса в рабочем положении. Роторный механизм состоит из рабочего органа 1 и пяты 2, образуя с подпятником 3 упорный подшипник с наддувом с камерой наддува 4, а подпятник 3, включает в себя систему газообеспечения 5 с вентилятором 9, привод 6, механическую передачу 7, состоящую из карданного вала и центробежной муфты, и сферический кольцевой пояс 8, закрепленный на подпятнике 3. Рабочий орган 1 соединен с пятой 2, образуя ротор с центром масс С. Несущие поверхности пяты 2 и подпятника 3 выполнены в виде тел вращения. Подпятник 3 снабжен сферическим поясом 8, а пята 2 имеет сплошной кольцевой контакт с подпятником 3 по сферическому поясу 8. Ротор выполнен таким образом, что зона наибольшего эксплуатационного дисбаланса рабочего органа 1 от центра масс , на расстоянии, определяемом из соотношенияэ 2 / ,где С - расстояние от центра масс ротора до плоскости расположения зоны наибольшего эксплуатационного дисбаланса рабочего органа, м- осевой момент инерции ротора, кг м 2 э - экваториальный момент инерции ротора, кг м 2- масса наибольшего куска дробимого материала, создающая эксплуатационный дисбаланс рабочего органа, кграсстояние от центра масс наибольшего эксплуатационного дисбаланса рабочего органа до оси ротора, м- масса ротора, кг- расстояние от центра кривизны несущей поверхности пяты до центра масс ротора, м. Полезная модель обеспечивает оптимизацию функциональных характеристик опорного узла в виде упорного подшипника с наддувом, системы газообеспечения и привода с механической передачей. Устройство работает следующим образом при включении вентилятора 9 газ по системе газообеспечения 5 под определенным рабочим давлением поступает в камеру наддува 4 и обеспечивает всплытие пяты на высоту , мм, а по поясу 8, между несущими сферическими поверхностями пяты 2 и подпятника 3, в результате преобразования кинетической энергии поступающего газа наддува в потенциальную с образованием верти 3 31122006.10.30 кальной подъемной осевой силы, действующей на пяту 2, образуется рабочий кольцевой зазор в форме серповидного сечения шириной , мм, как показано на фиг. 3 и фиг. 4. После этого привод 6 через механическую передачу 7, состоящую из центробежной муфты, карданного вала и подшипникового узла, осуществляет вращение пяты 2 с рабочим органом 1,образующих роторный механизм. Затем сверху во вращающийся рабочий орган поступает исходный продукт, который разгоняясь в каналах рабочего органа от собственной массы в центробежном поле, ударяется об отбойную поверхность 10 и дробится. Высотасферического кольцевого пояса, крепящегося к подпятнику, связана со сферическим радиусом пяты , в зависимости от линейного размера последней в указанном диапазоне, соотношением/и выбирается исходя из условий расчета текущего давления газа вдоль кольцевого серповидного зазора с учетом несущей способности и жесткости газового слоя в рабочем зазоре, а также из максимально возможного угла поворота пяты в горизонтальной плоскости,обеспечиваемого карданным валом или наклона оси вращения на угол мах 3, где 9,549 - эмпирический коэффициент, и составляет приот 200 до 350 мм Н(2137) мм приот 350 до 650 мм Н(3768) мм приот 650 до 800 мм Н(6884) мм при Н(84) мм 800 мм. Обеспечение необходимой величины кольцевого рабочего зазора , мм, как показано на фиг. 2, фиг. 3 и фиг. 4, связано с учетом наибольшего эксплуатационного эксцентриситета и дисбаланса ротора от неуравновешенных сил в центробежном поле при вращении пяты 12 . Величина зазора 1 от эксплуатационного эксцентриситета 1/ при 0 1,где- высота всплытия или подъема пяты по вертикальной оси, м- угол между радиусами пятыи подпятникапосле всплытия пяты на высоту ,град- максимальный угол отклонения центра масс ротора от вертикальной оси- наибольший эксплуатационный дисбаланс неуравновешенных сил ротора, м. Величина зазора 2 от эксплуатационного дисбаланса ротора в центробежном поле,при известной рабочей высоте ускорителя между дисками с учетом размера и массы наибольшего куска дробимого материала, определяется из соотношений 2 / э 2 / , где С - наибольший эксплуатационный дисбаланс рабочего органа в горизонтальной плоскости от массыкуска дробимого материала, находящейся на расстоянииот центра масс или оси вращения ротора, м 0,50,9 - постоянная или коэффициент демпфирования газовой пленки на единицу массы- расстояние от центра кривизны несущей поверхности пяты до центра масс ротора, м о - осевой момент инерции ротора, кг м 2 э - экваториальный момент инерции ротора, кг м 2- масса наибольшего куска дробимого материала, создающая эксплуатационный дисбаланс рабочего органа, кг 31122006.10.30- расстояние от центра масс наибольшего эксплуатационного дисбаланса рабочего органа до оси ротора, м- масса ротора, кг. Пояса выполнены из менее твердых материалов, в отличие от материала конструкции,например меди, латуни, алюминия или феродо, и служат для устранения погрешностей некачественного изготовления или литья, или неточностей механической обработки и создания зоны полного кольцевого контакта по поясу высотойв паре пята - подпятник до подачи газа в камеру наддува, а также для смягчения ударных нагрузок в случае аварийной ситуации. Фиг. 4 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B02C 13/14, B04B 7/08, B04B 9/12

Метки: установки, центробежной, механизм, роторный

Код ссылки

<a href="https://by.patents.su/5-u3112-rotornyjj-mehanizm-centrobezhnojj-ustanovki.html" rel="bookmark" title="База патентов Беларуси">Роторный механизм центробежной установки</a>

Предыдущий патент: Плазмохимический реактор конверсии углеводородов в электрическом разряде

Следующий патент: Машина для уборки ботвы корнеплодов

Случайный патент: Лазерная установка для высокотемпературной обработки порошковых материалов и покрытий