Стабилизированный водоустойчивый магнезиально-известковый огнеупор

Номер патента: 7690

Опубликовано: 28.02.2006

Авторы: Гончарик Владимир Николаевич, Белов Иван Афанасьевич

Текст

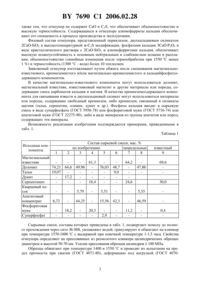

(51)04 35/22 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СТАБИЛИЗИРОВАННЫЙ ВОДОУСТОЙЧИВЫЙ МАГНЕЗИАЛЬНОИЗВЕСТКОВЫЙ ОГНЕУПОР(71) Заявитель Научно-исследовательское республиканское унитарное предприятие НИИСМ(72) Авторы Белов Иван Афанасьевич Гончарик Владимир Николаевич(73) Патентообладатель Научно-исследовательское республиканское унитарное предприятие НИИСМ(57) Стабилизированный водоустойчивый магнезиально-известковый огнеупор, включающий периклаз, двухкальциевый силикат и алюмоферриты кальция, отличающийся тем,что содержит двухкальциевый силикат 22 преимущественно в высокотемпературной -С 2 модификации и дополнительно содержит фосфаты кальция преимущественно в виде трикальцийфосфата 325 при следующем соотношении компонентов, мас. периклаз двухкальциевый силикат алюмоферриты кальция фосфаты кальция 12,97-34,59 27,5-56,9 3,19-9,44 9,19-51,19, при этом огнеупор содержит 325 в виде кристаллического раствора с 22 при следующем их соотношении, мас.325 22 Изобретение относится к огнеупорной промышленности и может быть использовано при изготовлении основных огнеупоров для металлургических агрегатов и печей для обжига магнезита, доломита и цемента, а также в других случаях, когда необходима высокотемпературная устойчивость к действию основных, нейтральных и слабокислых шлаков и расплавов. Известен доломитовый огнеупор 1, изготавливаемый обжигом доломита и кремнегеля. Из полученного клинкера формуются огнеупорные изделия на фосфатной связке. Огнеупор состоит из высокоосновных силикатов кальция, алюминатов и алюмоферритов кальция и периклаза. Двухкальциевый силикат содержится в огнеупоре в виде -2, что обеспечивается ведением в его состав минерализатора - 3. 7690 1 2006.02.28 Недостатками огнеупора являются низкие термостойкость, шлакоустойчивость и высокотемпературная прочность. Стабилизация двухкальциевого силиката в -модификации является неполной и при эксплуатации огнеупора происходит переход 2 в высокотемпературные модификации, сопровождающийся изменением объема. Это приводит к нарушению структуры огнеупора и снижению основных эксплуатационных свойств. Известен огнеупор 2, включающий периклазо-известково-силикатный клинкер, получаемый из смеси известняка и дунита, и периклазовый порошок. Огнеупор содержит,мас.3560 3 2536 2 25 4 1018 периклаза и 36 магнезиального шпинелида. Известный огнеупор при вышеуказанном соотношении компонентов не обеспечивает высокую термостойкость и устойчивость к шлакам. Термостойкость огнеупора не превышает 3-х теплосмен. Наиболее близким к заявляемому по технической сущности и достигаемому результату является огнеупор на основе известково-силикатно-периклазового клинкера 3, получаемого обжигом смеси серпентинита, магнезиального известняка и фосфоритовой муки для стабилизации 2 в среднетемпературной модификации. Огнеупор включает, мас.4777 3 1025 2 1020 и 38 алюмоферритов кальция. Недостатком данного огнеупора является невысокая термостойкость, не превышающая 5-ти теплосмен. Трехкальциевый силикат гидролизуется водой с образованием гидроксида кальция, а также разлагается на 2 ипри эксплуатации огнеупора. При охлаждении происходит гидратациявлагой воздуха, что сопровождается увеличением объема в 2,5 раза. Вновь образовавшийся 2 не стабилизирован и при охлаждении переходит в -2 с изменением объема на 12 . Эти процессы в значительной степени нарушают структуру огнеупора и снижают его свойства. Задачей изобретения является повышение термостойкости и шлакоустойчивости огнеупора, а также достижение объемопостоянства в процессе эксплуатации за счет полной стабилизации фазового состава огнеупора. Для решения поставленной задачи стабилизированный водоустойчивый магнезиально-известковый огнеупор, включающий периклаз, двухкальциевый силикат и алюмоферриты кальция, содержит двухкальциевый силикат 22 преимущественно в высокотемпературной -С 2 модификации и дополнительно содержит фосфаты кальция преимущественно в виде трикальцийфосфата 325 при следующем соотношении компонентов, мас.периклаз 12,97-34,59 двухкальциевый силикат 27,5-56,9 алюмоферриты кальция 3,19-9,44 фосфаты кальция 9,19-51,19,при этом огнеупор содержит 325 в виде кристаллического раствора с 22 при следующем их соотношении, мас.325 1565 22 3585. Технический результат, полученный при осуществлении изобретения, - повышение термостойкости и шлакоустойчивости огнеупора, а также достижение объемопостоянства в процессе эксплуатации за счет полной стабилизации фазового состава огнеупора - достигается благодаря тому, что в заявленном стабилизированном водоустойчивом магнезиально-известковом огнеупоре фосфаты кальция содержатся в количестве, обеспечивающем полную стабилизацию 2 в высокотемпературной -2 модификации и связывание 2 в кристаллический раствор с трехкальциевым фосфатом при следующем их соотношении, мас.1565 3 СаОР 2 О 5 и 3585 22. Технический результат достигается 2 7690 1 2006.02.28 также тем, что огнеупор не содержити 3, что обеспечивает объемопостоянство и высокую термостойкость. Содержащиеся в огнеупоре алюмоферриты кальция обеспечивают его спекаемость в процессе производства и эксплуатации. Фазовый состав огнеупора, представленный периклазом, двухкальциевым силикатом 22 в высокотемпературной -2 модификации, фосфатами кальция 325 в виде кристаллического раствора с 22 и алюмоферритами кальция, обеспечивает высокую шлакоустойчивость к основным нейтральным и слабокислым шлакам и расплавам, объемопостоянство (линейные изменения после термообработки при 1550 С менее 1 ) и термостойкость (1300 С - вода) более 10 теплосмен. Заявляемый огнеупор изготавливают путем обжига после смешивания магнезиальноизвесткового, кремнеземистого и/или магнезиально-кремнеземистого и кальцийфосфатсодержащего компонентов. В качестве магнезиально-известкового компонента могут использоваться доломит,магнезиальный известняк, известняковый магнезит и другие материалы или породы, содержащие смесь карбонатов кальция и магния. В качестве кремнеземсодержащего компонента для связывания извести в двухкальциевый силикат могут использоваться материалы или породы, содержащие свободный кремнезем, либо кремнезем, связанный в силикаты магния (тальк, серпентин, оливин, дунит и др.). Фосфаты кальция вводят в сырьевую смесь в виде суперфосфата (ГОСТ 5956-78) или фосфоритовой муки (ГОСТ 5716-74) или апатитовой муки (ГОСТ 22275-90), либо в виде минералов из группы апатитов или пород,содержащих эти минералы. Возможность реализации изобретения подтверждается примерами, приведенными в табл. 1. Таблица 1 Исходные компоненты Состав сырьевой смеси, мас.по изобретению запредельные 2 3 4 5 6 7 8 Сырьевые смеси, составы которых приведены в табл. 1, подвергают помолу до полного прохождения через сито 008, увлажняют водой, гранулируют и обжигают на клинкер при температуре 1570-1600 С с выдержкой при конечной температуре 1-1,5 часа. Свойства огнеупора определяют на прессованных из размолотого клинкера цилиндрических образцах диаметром и высотой 50-70 мм. Усилие прессования образцов цилиндров 100 МПа. Образцы обжигают при температуре 1400 и 1550 С и проводят их испытания на предел прочности при сжатии (ГОСТ 4071-80), деформацию под нагрузкой (ГОСТ 4070 3 7690 1 2006.02.28 2000), термостойкость (ГОСТ 7875-94), шлакоустойчивость (износ огнеупора) и усадку после термообработки (ГОСТ 5402-81). Шлакоустойчивость определяют статическим тигельным методом при температуре 1550 С и выдержке при этой температуре 1 час. Химический состав шлака, мас.52 15 2 6,720 (2). Фазовый и минералогический состав образцов определяют химическим, петрографическим, рентгенофазовым и расчетным методом. Фазовый состав образцов и их свойства приведены в табл. 2. Таблица 2 Состав сырьевой смеси, мас. Примеры реализации изобретения по изобретению запредельные известный 1 2 3 4 5 6 7 8 9 34,59 32,58 12,97 21,05 19,53 16,37 25,4 12,30 15,0 ПериклазТрехкальциевый си 63,0 ликат 3 Двухкальциевый си 53,03 43,54 28,61 56,9 46,38 27,5 61,63 27,63 17,0 ликат 2 Трикальцийфосфат 9,19 14,65 51,19 16,2 24,65 48,8 9,13 55,80 3 Алюмоферриты 3,19 9,23 4,62 5,85 9,44 7,33 3,84 4,27 5,0 кальция 4 Твердый раствор С 3 Р 62,22 58,19 79,80 73,1 71,03 76,3 70,76 83,43 в 2 Соотношение 15 25 64 22 35 65 13 67 3/2 85 75 36 78 65 35 87 33 Свойства стабилизированного водоустойчивого магнезиально-известкового огнеупора 1 2 3 4 5 6 7 8 9 Термостойкость(1300 С - вода), те 9 11 10 12 10 12 9 7 5 плосмен Предел прочности при сжатии после 75 60 90 65 60 55 70 50 70 термообработки при 1550 С Температура деформации под нагрузкой 1580 1620 1560 1620 1640 1600 1580 1550 1620 2 0,2 Н/мм , С Линейные изменения после термооб-0,8 -0,4 -0,5 -1,0 -0,9 -0,8 -1,1 -1,3 Из таблицы 2 следует, что образцы предлагаемого огнеупора имеют более высокую шлакоустойчивость, термостойкость и меньшие линейные изменения после термообработки при 1550 С за счет полной стабилизации фазового состава огнеупора. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C04B 35/22

Метки: стабилизированный, магнезиально-известковый, водоустойчивый, огнеупор

Код ссылки

<a href="https://by.patents.su/5-7690-stabilizirovannyjj-vodoustojjchivyjj-magnezialno-izvestkovyjj-ogneupor.html" rel="bookmark" title="База патентов Беларуси">Стабилизированный водоустойчивый магнезиально-известковый огнеупор</a>

Предыдущий патент: Ирисовая диафрагма

Следующий патент: Применение тардиферона для подавления репродукции ВИЧ

Случайный патент: Способ обработки пазов с треугольным профилем на торце детали