Способ выделения н-парафиновых углеводородов

Номер патента: 5267

Опубликовано: 30.06.2003

Авторы: Халил Валид Бадр, Абаев Генрих Николаевич, Ткачев Сергей Михайлович

Текст

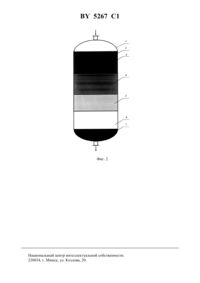

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Полоцкий государственный университет(72) Авторы Халил Валид БадрАбаев Генрих Николаевич Ткачев Сергей Михайлович(73) Патентообладатель Полоцкий государственный университет(57) Способ выделения н-парафиновых углеводородов из газо-сырьевой смеси путем их адсорбции при прохождении исходного сырья через слой адсорбента, включающий цеолит, и последующей десорбции полярным десорбентом, отличающийся тем, что цеолит послойно разбавляют фарфоровыми шарами, при этом степень разбавления уменьшается по ходу движения газо-сырьевого потока, и объемное соотношение цеолита и фарфоровых шаров в первом слое составляет 13, во втором слое - 12, в третьем слое - 11, в четвертом слое - 10.(56) Опыт пуска и эксплуатации адсорбционных комплексов производства жидких парафинов. Тематический обзор, сер. Нефтехимия и сланцепереработка. - М. ЦНИИТЭнефтехим, 1984. - С. 5-7. Кельцев Н.В. Основы адсорбционной техники. - М. Химия, 1984. - С. 542-544.1204610 А, 1986.1213020 А, 1986.4608061 , 1986.984401 , 1982. Способ выделения н-парафиновых углеводородов может найти применение в нефтехимической, нефтеперерабатывающей промышленности, а также в практике научноисследовательских работ. В настоящее время в практике получения высокочистых н-парафиновых углеводородов используют парофазные адсорбционные процессы, основанные на применении в них в качестве адсорбентов синтетических цеолитов 5 А. Для десорбции н-парафинов из цеолитов часто используют полярные десорбенты, например газообразный аммиак 1. Недостатком известного технического решения является необходимость проведения процесса при повышенных температурах, связанная с тем, что на стадии адсорбции из-за протекания двух противоположных процессов - адсорбции на цеолите н-парафинов и десорбции из него полярного десорбента и отличия в теплотах их адсорбции температура в слое адсорбента значительно падает, а на стадии десорбции н-парафинов повышается. Максимальная разность температур в слое адсорбента в течение цикла работы адсорбера обычно составляет 65-70 К, при понижении температуры в слое цеолита могут наблюдаться проявления капиллярной конденсации углеводородов сырья, вследствие чего адсорбционные свойства адсорбента могут быть в значительной степени утрачены. Это вызывает необходимость повышения температуры в адсорбере и увеличения подачи газаразбавителя сырья 1. Известно применение в ряде каталитических короткоцикловых процессов для сглаживания температур по высоте слоя катализатора и между стадиями цикла инертного твердого теплоносителя. В этих случаях разбавление катализатора инертным твердым теплоносителем строго регламентируется и предназначено для снижения перепада температур в слое катализатора между эндотермической (крекинг, дегидрирование) и экзотермической (выжиг кокса, окисление катализатора) стадиями. В результате этого предотвращается преждевременная дезактивизация катализатора 2, 3. Наиболее близким технологическим решением к предлагаемому способу является модифицированный процесс Парекс 4. В этом процессе сырье в смеси с водородосодержащим газом-разбавителем в соотношении 3001 нм 3 ВСГ/м 3 сырья подают на стадии адсорбции в адсорбер (фиг. 1), заполненный цеолитом 5 А, высота слоя которого составляет около 9 м. Выходящий из адсорбера продукт - денормализат в смеси с водородосодержащим газом и некоторым количеством десорбента - аммиака, направляют на охлаждение и разделение. Выделенный денормализат выводят с установки, а смесь водородосодержащего газа(ВСГ) и аммиака подают на отмывку последнего водой. Отмытый от аммиака водородосодержащий газ возвращают на разбавление сырья, выделенный из водоаммиачного раствора аммиак направляют в общий поток циркулирующего десорбента - газообразного аммиака. После окончания стадии адсорбции в адсорбер подают десорбент и проводят десорбцию в две ступени. На первой ступени (так называемая стадия продувки) десорбентом из слоя цеолита 5 А отдуваются оставшиеся в нем углеводороды сырья и водородосодержащий газ. Полученную при этом смесь подают на охлаждение и разделение. Жидкий продукт стадии продувки или сбрасывают в денормализат, или возвращают в сырье установки, а газовый поток направляют в систему циркуляции десорбента. 2 5267 1 Далее проводят вторую ступень десорбции (собственно стадия десорбции н-парафинов), продолжая подавать в адсорбер десорбент. При этом на выходе из адсорбера получают десорбат в смеси с десорбентом. Этот поток охлаждают, разделяют. Десорбат направляют для дополнительной очистки от ароматических углеводородов на блок олеумной очистки, а десорбент возвращают в процесс. Недостатком данного способа является его высокая энергоемкость, которая складывается из затрат на компремирование и нагрев больших количеств газа-разбавителя сырья(соотношение 3001 нм 3 ВСГ/м 3 сырья) и десорбента. Повышенные энергозатраты связаны с тем, что в процессе протекания стадий адсорбции и десорбции может происходить капиллярная конденсация сырья и дезактивация цеолита. Для предотвращения этого возникает необходимость большого разбавления сырья водородосодержащим газом. Задачей предлагаемого изобретения является сокращение расхода газа-разбавителя и десорбента, затрат на их компремирование и нагрев и, как следствие, снижение энергопотребления на установке адсорбционного выделения н-парафиновых углеводородов методом Парекс. Поставленная задача решается тем, что в способе выделения н-парафиновых углеводородов из газо-сырьевой смеси путем их адсорбции при прохождении исходного сырья через слой адсорбента, включающий цеолит, и последующей десорбции полярным десорбентом, в отличие от прототипа, цеолит послойно разбавляют фарфоровыми шарами, при этом степень разбавления уменьшается по ходу движения газо-сырьевого потока, и объемное соотношение цеолита и фарфоровых шаров в первом слое составляет 13, во втором слое - 12, в третьем слое - 11, в четвертом слое - 10 Использование предлагаемого адсорбента в способе выделения н-парафиновых углеводородов приводит к уменьшению перепада температур в слое цеолита, исключается проявление капиллярной конденсации при сокращении количества водородосодержащего газа. На фиг. 1 приведен эскиз адсорбера установки Парекс для выполнения известного способа (прототипа), на фиг. 2 приведен эскиз адсорбера установки Парекс для выполнения предлагаемого способа. Способ проверен путем эксперимента с использованием математической модели процесса Парекс, разработанной в Полоцком государственном университете, и поясняется следующими примерами. Пример 1 (по прототипу). Адсорбер для выполнения способа-прототипа (фиг. 1) представляет собой корпус 1,имеющий внутри корзины с фарфоровыми шарами 2, слой цеолита 3 и слой фарфоровых шаров 4. Сырье - фракция дизельного топлива в количестве 95000 кг/ч в смеси с водородосодержащим газом-разбавителем в соотношении 3001 нм 3 ВСГ/м 3 сырья подают на стадии адсорбции с температурой 660 К в адсорбер (фиг. 1), заполненный цеолитом, высота слоя которого составляет около 9 м, а количество 65 т. Выходящий из адсорбера продукт - денормализат в смеси с водородосодержащим газом и некоторым количеством десорбента аммиака, направляют на охлаждение и разделение. Выделенный денормализат выводят с установки, а смесь водородосодержащего газа и аммиака подают на отмывку последнего водой. Отмытый от аммиака водородосодержащий газ возвращают на разбавление сырья,выделенный из водоаммиачного раствора аммиак направляют в общий поток циркулирующего десорбента - газообразного аммиака. После окончания стадии адсорбции в адсорбер подают десорбент в количестве 26483 кг/ч с температурой 650 К и проводят десорбцию в две ступени. На первой ступени(так называемая стадия продувки) десорбентом из слоя цеолита 5 А отдуваются оставшиеся в нем углеводороды сырья и водородосодержащий газ. Полученную при этом смесь подают на охлаждение и разделение. Жидкий продукт стадии продувки или направляют в денормализат, или возвращают в сырье установки, а газовый поток подают в систему циркуляции десорбента. 3 5267 1 Далее проводят вторую ступень десорбции (собственно стадия десорбции н-парафинов), продолжая подавать в адсорбер десорбент (газообразный аммиак). При этом на выходе из адсорбера получают десорбат в смеси десорбентом. Этот поток охлаждают и разделяют. Десорбат направляют для дополнительной очистки от ароматических углеводородов на блок олеумной очистки, а десорбент возвращают в общий поток циркулирующего десорбента. Максимальный перепад температур в слое цеолита в течение цикла находится в пределах 60-70 К. Чистота получаемых жидких парафинов составляет не менее 99,0 мас. ,степень извлечения н-алканов из сырья - свыше 85 мас. , межрегенерационный период эксплуатации цеолита 1 год, потребляемая электроэнергия - 10500 кВт/ч. Пример 2 (выполнение способа по предлагаемому изобретению). Адсорбер для выполнения способа по изобретению (фиг. 2) представляет собой корпус 1, имеющий внутри корзины с фарфоровыми шарами 2, слой 3 цеолита, разбавленного фарфоровыми шарами в соотношении 13, высотой 3 м, слой 4 цеолита, разбавленного фарфоровыми шарами в соотношении 12, высотой 3 м, слой 5 цеолита, разбавленного фарфоровыми шарами в соотношении 11, высотой 2 м, слой 6 неразбавленного цеолита высотой 3 м и слой 7 фарфоровых шаров. Сырье - фракция дизельного топлива в количестве 95 т в смеси с водородосодержащим газом-разбавителем в соотношении 201 нм 3 ВСГ/м 3 сырья подают на стадии адсорбции с температурой 670 К в адсорбер, заполненный цеолитом с фарфоровыми шарами в соответствии с предложенным способом (фиг. 2), высота слоя которых составляет 11 м, а количество цеолита 46 т. После окончания стадии адсорбции в адсорбер подают десорбент в количестве 16930 кг/ч с температурой 658 К и проводят десорбцию в две ступени так же, как и в примере 1. Максимальный перепад температур в слое цеолита в течение цикла находится в пределах 20-25 К. Чистота получаемых жидких парафинов составляет не менее 99,0 мас. ,степень извлечения н-алканов из сырья - свыше 85 мас. , межрегенерационный период эксплуатации цеолита 1 год, потребляемая электроэнергия - 6300 кВт/ч. Таким образом, изобретение обеспечивает решение поставленной задачи - снижение энергозатрат на промышленной установке на 40 за счет сокращения количества водородосодержащего газа с 3001 до 201 нм 3 ВСГ/м 3 сырья и десорбента с 26483 до 16930 кг/ч. Сравнительные показатели способа выделения н-парафиновых углеводородов известным и предлагаемым техническими решениями Наименование Ед. изм. Прототип Парекс Изобретение Сырье дизтопливо дизтопливо Максимальный перепад температуры К 60-70 20-25 в слое цеолита Количество десорбента кг/ч 26483 16930 3 Количество газа-разбавителя 300 20 нм ВСГ м 3 сырья Источники информации 1. Кельцев Н.В. Основы адсорбционной техники. - М. Химия, 1984. - С. 592. 2. Азангер Ф. Введение в нефтехимию. - М. Гостоптехиздат, 1961. - С. 47. 3. Гросс Т.Н. Математическое моделирование промышленных процессов получения диенов С 4-С 5 дегидрированием на фосфатных катализаторах. Автореф. дис.канд. - М.,1988. 4. Борисова Л.В., Болотов Л.Г., Кондратьева Г.А. и др. Опыт пуска и эксплуатации адсорбционных комплексов производства жидких парафиновТем. обзор, сер. нефтехимия и сланцепереработка. - М. ЦНИИТЭнефтехим, 1984. - С. 70 (прототип). 4 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C07C 7/13

Метки: выделения, способ, углеводородов, н-парафиновых

Код ссылки

<a href="https://by.patents.su/5-5267-sposob-vydeleniya-n-parafinovyh-uglevodorodov.html" rel="bookmark" title="База патентов Беларуси">Способ выделения н-парафиновых углеводородов</a>

Предыдущий патент: Способ производства масла сливочного

Следующий патент: Широкополосная антенна

Случайный патент: Дымомер