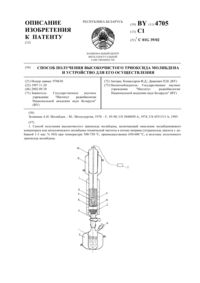

Способ получения высокочистого триоксида молибдена и устройство для его осуществления

Номер патента: 4705

Опубликовано: 30.09.2002

Текст

НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТРИОКСИДА МОЛИБДЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель Государственное научное учреждение Институт радиобиологии Национальной академии наук Беларуси(73) Патентообладатель Государственное научное учреждение Институт радиобиологии Национальной академии наук Беларуси(57) 1. Способ получения высокочистого триоксида молибдена, включающий окисление молибденовового концентрата или металлического молибдена технической чистоты в потоке нитрина (тетраоксида диазота с добавкой 1-3 мас.) при температуре 500-750 С, преимущественно 650-680 С, и возгонку полученного триоксида молибдена. 4705 1 2. Устройство для получения высокочистого триоксида молибдена, содержащее реактор, снабженный нагревательным элементом, размещенной в нем на держателе, верхняя часть которого представляет собой конденсирующую емкость для сбора высокочистого триоксида молибдена, рабочей ячейкой, выполненной в виде обращенного основанием вверх конуса, стенки которого снабжены мелкими отверстиями, обеспечивающими проток окисляющего газа через рабочую ячейку со слоем порошка молибденового концентрата или пластиной металлического молибдена технической чистоты под действием градиента температур, источник окисляющего газа, выполненный в виде нагреваемого сосуда, заполненного нитрином, и соединенный с реактором трубопроводом подачи газа, при этом верхний торец трубопровода оснащен установленным в реакторе под держателем рабочей ячейки чашеобразным элементом, заполненным гранулами тугоплавкого материала, датчик температур, связанный с рабочей ячейкой и конденсирующей емкостью держателя двумя термопарами, запорный элемент, размещенный над реактором. 3. Устройство по п. 2, отличающееся тем, что держатель рабочей ячейки выполнен в виде цилиндрического стакана, дно которого снабжено отверстием для прохождения окисляющего газа, а внутренние стенки оснащены ребрами, обеспечивающими зазор между внутренней стенкой стакана и внешней стенкой рабочей ячейки, при этом объем держателя в 3-4 раза больше объема ячейки, а его высота превосходит высоту ячейки в 3 раза. 4. Устройство по п. 2, отличающееся тем, что источник окисляющего газа снабжен термостатируемым обогревателем. 5. Устройство по п. 2, отличающееся тем, что запорный элемент выполнен в виде емкости, заполненной водой, и снабжен отверстиями для ввода в реактор держателя рабочей ячейки. 6. Устройство по п. 2, отличающееся тем, что тугоплавкий материал, заполняющий чашеобразный элемент, представляет собой кварцевое стекло или морденит, или другие сорбирующие материалы. Изобретение относится к технологии получения неорганических соединений, а точнее высокочистого триоксида молибдена из молибденового концентрата, и может применяться в диагностической медицине как исходный продукт для изготовления радиоактивных источников, а именно 99 Тс. Известно несколько способов отделения 99 Тс от материнского 99 Мо, и в большинстве случаев выбор способа определяется способом приготовления, а следовательно, и качеством исходного продукта - 99 Мо. 99 Мо может быть получен посредством облучения 98 М нейтронами в соответствии со следующей реакцией 98 о(,)99 Мо. Применение в качестве материала мишени обогащенного 98 Мо дает увеличение удельной активности 99 Мо 3, пропорциональное коэффициенту обогащения и изменению в эффективном сечении вследствие изменения геометриии мишени. Во время облучения молибдена происходит целый ряд одновременных реакций некоторые из них приводят к появлению следов загрязнений радионуклидами, которые могут быть удалены во время процесса отделения 99 Тс. Реакции (, ) на отдельных примесях, обычно ассоциируется с молибденом, могут иметь неприятные последствия и поэтому должны быть минимизированы путем тщательного отбора качества мишени. Обычной примесью, ассоциирующейся с молибденом, является рений, который дает радиоактивные примеси 185 и 186. Один из способов очистки заключается в высокотемпературном прокаливании, когда более летучие окислы рения выходят посредством сублимации. Наиболее часто используемыми материалами для мишени являются триоксид молибдена и металлический молибден. Оба материала пригодны для использования при облучении в нейтронном потоке высокой плотности 1. Известен способ получения триоксида молибдена, заключающийся в том, что процесс ведут при концентрации молибдена в воздушном потоке 0,06-0,09 г/л при температуре 690-750 С, при этом процесс ведут при линейной скорости воздуха 20-40 м/ч на см 2 поверхности испарения с целью получения конечного продукта заданного насыпного веса 2. Основными недостатками данного способа получения триоксида молибдена являются малая скорость получения конечного продукта, большие энергетические затраты, связанные с необходимостью поддержания высокой температуры на протяжении всего процесса получения и возгонки триоксида молибдена, затраты электроэнергии на нагрев продуваемого воздуха и работу воздуходувок, на нагрев реактора в трубчатой электрической печи, а также возможность захвата воздушным потоком непрореагировавших частиц исходного продукта и получение примесей низковалентных окислов молибдена. Известен способ получения трехокиси (триоксида) молибдена из вторичного сырья, содержащего металлический молибден, включающий окисление молибдена потоком воздуха и возгонку триоксида молибдена,где с целью получения конечного продукта заданных параметров (шарообразных частичек) процесс ведут при концентрации кислорода в потоке воздуха равном 30-40 об.3. Наиболее близким по своей технической сущности к заявляемому является способ получения триоксида молибдена, включающий обработку молибденового концентрата (металлического молибдена или окислов 0,90-0,97, 23, 2, 25) окисляющей средой (кислородом воздуха при 600 С), возгонка триоксида молибдена при 800-900 С и его конденсирование на фарфоровых или кварцевых трубках 4. 2 4705 1 Основными недостатками данного способа являются большие энергетические затраты, связанные с необходимостью поддержания высокой температуры (750-850 С) в период возгонки триоксида молибдена. Устройство для осуществления такого способа получения триоксида молибдена содержит снабженную приспособлениями для загрузки молибденового концентрата и подачи окисляющей среды (кислорода или воздуха) в обогреваемую реакционную камеру, например, вращающуюся подовую печь с омическим нагревателем (чаще всего с селитовым) с конденсатором возгоняемого триоксида молибдена 5. Недостатком таких устройств являются высокие затраты энергии на разогрев печи до высокой температуры и ее вращение, необходимость использования жаропрочных материалов для изготовления печей, возможность попадания с потоком газовой смеси продуктов износа облицовки печей, а также сложность приспособления для подачи окисляющей среды во вращающую печь. Задачей настоящего изобретения является создание эффективного способа получения высокочистого МоО 3 и устройство для его осуществления, обеспечивающее улучшение технологичности процесса, получение высокочистого конечного продукта. Поставленная задача решается тем, что получение триоксида молибдена включает окисление молибденового концентрата или металлического молибдена технической чистоты в потоке нитрина (тетраоксид диазота с добавкой 1-3 мас.) при температуре 500-750 С, преимущественно 850-880 С, и возгонку полученного триоксида молибдена. Устройство для получения высокочистого триоксида молибдена содержит реактор, снабженный нагревательным элементом, размещенный на нем на держателе, верхняя часть которого представляет собой конденсирующую емкость для сбора высокочистого триоксида молибдена, рабочей ячейкой, выполненной в виде обращенного основанием вверх конуса, стенки которого снабжены мелкими отверстиями, обеспечивающими проток окисляющего газа через расположенный в рабочей ячейке слой порошка молибденового концентрата или пластины металлического молибдена технической чистоты - под воздействием градиента температур,источник окисляющего газа, выполненный в виде нагревательного сосуда, заполненного нитрином, и соединенный с реактором трубопроводом подачи газа, при этом верхний торец трубопровода оснащен установленным в реакторе под держателем рабочей ячейки чашеобразным элементом, заполненным гранулами тугоплавкого материала, датчик температур, связанный с рабочей ячейкой и конденсирующей емкостью двумя термопарами, запорный элемент, размещенный под реактором. Отличающееся тем, что содержит держатель рабочей ячейки, выполненный в виде цилиндрического стакана, дно которого снабжено отверстием для прохождения окисляющего газа, а внутренние стенки оснащены ребрами, обеспечивающими зазор между внутренней стенкой стакана и внешней стенкой рабочей ячейки, и при этом объем держателя в 3-4 раза больше объема ячейки, а его высота превосходит высоту ячейки в 3 раза. Отличающийся тем, что источник окисляющего газа снабжен термостатируемым обогревателем. Отличающееся тем, что запорный элемент выполнен в виде емкости, заполненной водой, и снабжен отверстием для ввода в реактор держателя рабочей ячейки. Отличающееся тем, что тугоплавкий материал, заполняющий чашеобразный элемент, представляет собой кварцевое стекло или морденит, или другие сорбирующие материалы. 1. Применение в качестве окислительной среды нитрина (тетраоксида диазота с добавкой 1-3 мас.О),служащей для уменьшения коррозии конструкционных материалов в проектируемых новых реакторах, при этом оказалось, что в исследуемом температурном интервале повысилась его окисляющая способность по отношению к молибдену, хотя окислительные свойства по отношению к конструкционным материалам уменьшились - произошла пассивация поверхности металла (см. Химическая энциклопедия Т. . с. 336) 6. 2. Предварительная обработка окислительной средой металлической пластины при температуре 500 С позволяет получить МоО 3 без примесей других соединений низших степеней окисления молибдена, а примеси в концентратах молибдена при этих условиях обработки не образуют летучих соединений с окислами азота. 3. При повышении температуры до 600-680 С происходит быстрое поверхностное испарение кристаллов МоО 3, а сопутствующие примеси из концентрата молибдена остаются внутри рабочей ячейки. С потоком окислов азота пары МоО 3 переносятся и осаждаются на внутренних поверхностях конденсирующей емкости на внутренних стенках и ребрах цилиндрического стакана, имеющих температуру 600 С и ниже. При этом происходит перекристаллизация, белые столбчатые кристаллы на поверхности металлического молибдена испаряются, а в местах конденсации паров на поверхностях внутренних стенок и ребрах цилиндрического стакана появляются зародыши и растут тонкие прозрачные пластинки кристаллов МоО 3, не имеющие в своей структуре и на поверхности посторонних соединений, размером примерно (2-4)(5-30) мм. 4. Применение нитрина (тетраоксида диазота с добавкой 1-3 мас.О) в качестве окислительной среды позволяет использовать его физико-химические свойства для очистки паров МоО 3 от возможных примесей,содержащихся в концентратах молибдена. 4705 1 5. Выполнение рабочей ячейки в виде обращенного основанием вверх конуса, в стенках которого проделаны мелкие отверстия, обеспечивает свободный проход окисляющей среды через слой порошка молибденового концентрата под действием градиента температур в реакционной камере. 6. Оснащение трубопровода подачи газа в реактор на верхнем торце чашеобразным элементом и заполнение его гранулами тугоплавкого материала в достаточном объеме для получения большой теплоемкости обеспечивает стабильность температуры в заданном интервале в реакторе и в рабочей ячейке на необходимое время для проведения анализа, а заполнение чашеобразного элемента сорбентами обеспечивает очистку окислительной среды от возможных примесей. 7. Выполнение держателя рабочей ячейки в виде стакана, в дне которого имеются отверстия для поступления окисляющей среды, а на внутренних стенках стакана ребер, объемом в 3-4 раза больше обема рабочей ячейки и высотой в 3 раза выше высоты ячейки, обеспечивает выполнение держателем ячейки в верхней его части над рабочей ячейкой функций конденсатора кристаллов конечного продукта, края ребер служат точками начального зарождения кристаллов. 8. Выполнение запорного элемента в виде емкости, заполняемой проточной водой, с отверстием в верхней части для ввода реакционной ячейки, расположенной на держателе с конической пробкой, служит для обеспечения герметичности установки и для возвращения непрореагировавших газообразных паров окислов азота в объем реактора и исключает их попадание во внешнюю среду. На фигуре изображено предлагаемое устройство. Устройство состоит из реактора 1 с нагревателем 2, рабочей ячейки 3, выполненной в виде обращенного вверх конуса, в стенках которого проделаны отверстия диаметром меньшим размера наименьшей частицы порошка исходного продукта реакции, источника газа 4, датчика температуры 5 с двумя термопарами, установленными на рабочей ячейке 3 и на конденсирующей емкости, трубопровода подачи газа в реактор 6, чашеобразного элемента 7, заполненного гранулами тугоплавкого материала, термостатируемый обогреватель 8, держателя ячейки в виде цилиндрического стакана 9 с отверстием 10 в дне для обеспечения поступления окисляющей среды в реакционную ячейку и выполненных в нем с внутренней стороны ребер 11, обеспечивающих зазор между внутренней стенкой стакана и внешней стенкой ячейки 3, конденсирующей емкости для сбора конечного продукта, причем объем стакана в 3-4 раза больше объема ячейки, а высота стакана в 3 раза превосходит высоту ячейки, запорного элемента 12, представляющего собой емкость, заполняемую проточной водой, с отверстием в верхней части для ввода рабочей ячейки, расположенной на держателе ячейки с конической пробкой 13, отверстия 14 для заливки жидкого нитрина. Принцип работы установки состоит в следующем. Исходный продукт в виде порошка молибденового концентрата или пластины металличекого молибдена загружают в рабочую ячейку 3 и с помощью нагревателя 2 достигают заданную температуру в объеме реактора 1 и в рабочей ячейке 3 по данным датчиков термопары. Одновременно нагревают жидкий нитрин, предварительно залитый в объем источника газа 4, до температуры, превышающей 10 С, достаточной для образования необходимого объема паров окислов азота для окисления исходного порошка молибденового концентрата во всем его объеме, при этом температура в конденсирующей емкости остается постоянной - 600 С. В качестве концентрата использовали сплав Мо- ГОСТ 4759-79 с содержанием молибдена - 55 , вольфрама - 0,5 , кремния - 1,0 , углерода - 0,08 , фосфора - 0,08 , серы - 0,12 , меди - 0,8 , олова 0,02 , сурьмы - 0,02 , железа - 42,38 . Пример 1. В рабочую ячейку загружали порошок молибденового концентрата весом 0,247 г. и помещели ее в реактор. Сосуд-источник паров оксидов азота заполняли жидким нитрином объемом 130 см 3. Температуру в испарителе устанавливали 25 С, в реакционной камере 750 С, а в конденсаторе триоксида молибдена 600 С. Расход нитрина (тетраоксида диазота с добавкой 1-3 мас.О) устанавливали 0,1 л/мин. За 120 мин молибден в образце окислился до МоО 3 и полностью возогнался, скопился в конденсирующей емкости в виде кристаллов с заданными физико-химическими свойствами. При этом масса целевого продукта МоО 3 составляла 0,3600 г., что согласуется с расчетным количеством равным 0,3698 г. Пример 2. В рабочую ячейку загружали 0,2580 г. порошка молибденового концентрата. Реакторную камеру обдували потоком воздуха при температуре рабочей камеры 750 С и расходом окисляющей среды, как в примере 1. За 120 мин образец окислился на 15 . Масса целевого продукта составила 0,0388 г. Анализ продукта реакции методом рентгенофазового анализа на дифрактометре Дрон (медное излучение) показал в примере 1 отсутствие примесей в целевом продукте реакции МоО 3. Пример 3. В рабочую ячейку загружали 0,2012 г. порошка молибденового концентрата и помещали ее в реактор. В сосуде-источнике паров оксидов азота устанавливали температуру 25 С, в рабочей ячейке -700 С, а в конденсирующей емкости триоксида молибдена - 600 С. За 120 мин порошок молибденового концентрата окислился до триоксида молибдена и полностью возогнался, осев на внутренних поверхностях конденси 4 4705 1 рующей емкости, температура которых была ниже 600 С. При этом масса целевого продукта составила 0,3015 г. Пример 4. В рабочую ячейку загружали образец молибдена (пластинка толщиной 0,10-0,12 мм и массой 0,1609 г),температуру в источнике паров оксидов азота устанавливали 23 С, в реакторе - 720 С, а в конденсирующей емкости МоО 3 -600 . За 120 мин образец окислился до триоксида молибдена и полностью возогнался, а продукт реакции полностью осел на внутренних поверхностях конденсирующей емкости, температура которых была ниже 600 С. При этом масса целевого продукта составила 0,2405 г. Пример 5. В рабочую ячейку загружали 0,2025 г. порошка молибденового концентрата. Температуру в источнике паров окислов азота устанавливали 25 С, в рабочей ячейке - 750 С, а в конденсирующей емкости паров МоО 3 - менее 600 С. За 240 минут полного превращения исходного продукта в МоО 3 не произошло, образовался триоксид молибдена с примесью диоксида молибдена, что установлено рентгенофазовым анализом. Пример 6. В рабочую ячейку загружали 0,2025 г. порошка молибденового концентрата. Температуру в источнике паров окислов азота устанавливали 23 С, в рабочей ячейке - 650 С, в конденсирующей емкости паров МоО 3- менее 600 С. За 360 мин порошок молибденового концентрата окислился до триоксида молибдена. Возгонка была незначительной. Масса конечного продукта в рабочей ячейке составила 0,2805 г. Пример 7. В рабочую ячейку загружали пластинку металлического молибдена технической чистоты толщиной 0,200,22 мм и массой 1,7119 г. Температуру в источнике паров окислов азота устанавливали 23 С, в рабочей ячейке - 500 С, а в конденсирующей емкости паров МоО 3 - менее 600 С. За 360 мин пластинка металлического молибдена окислилась, на ней образовались столбчатые кристаллы МоО 3, ориентированные вертикально относительно плоскости пластинки. Вес пластинки повысился до 1,7855 г. Привес составил 0,7824 г.,что соответствует 45,7 . Продукты превращения исходного молибденового концентрата после взаимодействия с окисляющей средой во всех опытах определяли визуально (по цвету и форме кристаллов) и рентгенофазовым анализом. В результате анализа экспериментального материала на конкретных примерах показано образование высокочистого триоксида молибдена с большой скоростью окисления и выходом конечного продукта, когда в качестве реакционной среды был выбран нитрин (тетраоксид диазота с добавкой 1-3) и температура процесса окисления и возгонки составляет 500-750 С. Оптимальной температурой процесса является 650680 С, при которой выход конечного продукта является максимальным при высокой химической чистоте,интервал времени, за которое происходит полное (100 ) превращение молибдена в молибденовом концентрате в конечный продукт МоО 3, составляет 60-120 мин. Таким образом, по сравнению с прототипом использование предложенного способа и устройства для его осуществления позволяет повысить чистоту получаемого конечного продукта МоО 3 с заданными физико-химическими характеристиками повысить выход конечного продукта за счет его концентрации в конденсирующей емкости и исключения выноса в объем реактора выполнение рабочей ячейки, реактора и держателя ячейки из кварцевого стекла, а остальной части установки из молибденового стекла позволяет исключить из конечного продукта загрязняющие примеси от материалов стенок установки. Источники информации 1.30, 1982 (123-145). -99 -99 . ,ФРГ). 2.300066, МПК С 01 39/00, 1996. 3.1013409, МПК С 01 39/02, 1983. 4. Р. Рипан, И. Чутяну. Неорганическая химия, Т. 2. Химия металлов. - М. Мир, 1972. - С. 313. 5. А.И. Зеликман, Молибден. - М. Металлургия, 1970. - С. 85-86. 6. Б.В. Нестеренко, Б.Е. Тверковкин. Теплообмен в ядерных реакторах с диссоциирующим теплоносителем. - Мн. Наука и техника, 1980. - С. 17. Национальный центр интеллектуальной собственности. 220072, г. Минск, проспект Ф. Скорины, 66. 5

МПК / Метки

МПК: C01G 39/02

Метки: триоксида, устройство, молибдена, получения, высокочистого, осуществления, способ

Код ссылки

<a href="https://by.patents.su/5-4705-sposob-polucheniya-vysokochistogo-trioksida-molibdena-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ получения высокочистого триоксида молибдена и устройство для его осуществления</a>

Предыдущий патент: Устройство для считывания графической информации

Следующий патент: Способ перекачивания текучей среды и герметичный насос для осуществления способа

Случайный патент: Система централизованной накачки шин