Транспортирующее средство для дозированной подачи сыпучего материала

Номер патента: 2589

Опубликовано: 30.12.1998

Авторы: Леопольд Вернер Кеплингер, Кристиан Бём, Феликс Валнер

Текст

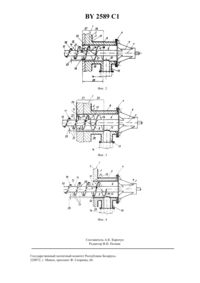

27 3/08 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ ТРАНСПОРТИРУЮЩЕЕ СРЕДСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ СЫПУЧЕГО МАТЕРИАЛА(57) 1. Транспортирующее средство для дозированной подачи сыпучего материала, преимущественно руды,угля, губчатого железа из первой металлургической емкости в другую, содержащее транспортирующий канал с входным и выходным отверстиями и расположенный в транспортирующем канале на протяжении, по меньшей мере, от входного отверстия до выходного отверстия транспортирующий шнек, первый участок которого образован лопастями, а второй - непрерывной спиралью, расположен по ходу от участка, имеющего форму лопастей, и соединен на своем конце с выходным отверстием транспортирующего канала, отличающееся тем, что участок шнека, образованный лопастями, выполнен в конечной части транспортирующего шнека, выступающей в первую металлургическую емкость, а непрерывная спираль выполнена, по меньшей мере, на половину витка, но не более, чем на два витка, причем конец непрерывной спирали расположен в зоне выходного отверстия для транспортируемого сыпучего материала, вокруг выходного отверстия выполнен направленный вниз патрубок, ведущий во вторую металлургическую емкость, а концевая часть транспортирующего шнека, снабженная спиралью, смонтирована на опоре, расположенной в конце транспортирующего канала. 2. Транспортирующее средство по п.1, отличающееся тем, что участок, образованный непрерывной спиралью, имеет больший наружный диаметр, чем участок, образованный лопастями. 3. Транспортирующее средство по п.2 , отличающееся тем, что между внешним периметром непрерывной спирали и внутренней стенкой транспортирующего канала предусмотрена кольцевая щель, ширина которой приблизительно соответствует максимальному диаметру частиц транспортируемого сыпучего материала. 2589 1 4. Транспортирующее средство по пп. 1-3, отличающееся тем, что непрерывная спираль проходит через всю длину транспортирующего канала от входного до выходного отверстия. 5. Транспортирующее средство по п.4, отличающееся тем, что непрерывная спираль имеет протяженность, по меньшей мере, 0,75 витка, преимущественно 1,5 - 2 витка. 6. Транспортирующее средство по пп.1-3, отличающееся тем, что образованный лопастями участок шнека расположен в транспортирующем канале на протяжении 0,5 - 1,25 витка. 7. Транспортирующее средство по пп.1-6, отличающееся тем, что длина транспортирующего канала от входного до выходного отверстия равна или больше, чем проекция непрерывной спирали на ось шнекового транспортера, плюс проекция на ось транспортирующего шнека прямой, которая проходит под углом наклона сыпучего материала через расположенный вблизи входного отверстия конец спирали и точку пересечения с наивысшей образующей транспортирующего канала.(56) 1.Патент ЕПВ 0048008. 2. Патент США 3823920, 1974 (прототип). Изобретение относится к транспортирующему средству для дозированной подачи сыпучего материала, в частности для подачи руды, угля и т.п. из одного металлургического резервуара в другой. Известные установки имеют транспортирующий канал с входным и выходным отверстиями, и предусмотренный в нем шнековый транспортер, ход винтовой линии которого (шнековый ход) обеспечивается лопастями, и который расположен, по меньшей мере, от входного до выходного отверстия этого канала. Подобная установка известна из 1. Описанное там транспортирующее средство служит для транспортировки горячих частиц губчатого железа из шахтной печи прямого восстановления в плавильный газогенератор. Шнековый ход описанного транспортирующего средства обеспечивается последовательностью расположенных друг за другом отдельных лопастей, где между соседними лопастями предусмотрено свободное пространство, через которое может проходить сыпучий материал. Шнеки такого рода, называемые лопастными шнеками, хорошо себя зарекомендовали. При постоянном разрыхлении сыпучего материала исключается его слипание в транспортирующем канале, в то время как применение цельного шнекового транспортера, а также сквозной спирали, может привести к образованию своего рода трубы внутри транспортирующего канала, причем транспортируемый материал прочно налипает вокруг шнека и последний делает холостые ходы. Другим существенным преимуществом лопастного шнека является то, что его изготовление значительно проще и дешевле, чем шнека со шнековым ходом, обеспечиваемым непрерывной спиралью, особенно при больших диаметрах шнековых транспортеров, например 1 м. Наиболее близким аналогом для заявленного технического решения является транспортирующее средство,описанное в 2. Указанное транспортирующее средство содержит конвейерный шнек, который включает как винт,образованный лопастями, так и винт, образованный непрерывной спиралью. Винт, образованный непрерывной спиралью, расположен около выходного отверстия и доходит более чем до середины шага витка. Винт, образованный лопастями, следует за непрерывной спиралью. Данное транспортирующее устройство служит для транспортировки материала, предназначенного для производства стекла. Там важным является тщательное перемешивание песка, известняка и других добавок для производства стекла, их увлажнение и введение в варочный чан. Для этого предлагается очень длинное транспортирующее устройство, включающее соответственно длинную непрерывную спираль. Помимо того, что сконструированные таким образом шнек и транспортирующий канал являются очень дорогостоящими, при диаметре более 1 метра, защемление материала вокруг шнека в данном случае может быть таким, что шнек вращается вхолостую, т.е. не транспортирует материал. Лопасти, расположенные на другом конце конвейерного шнека, которые могли бы устранить такое защемление, здесь совершенно неэффективны, поскольку они установлены далеко от выходного отверстия транспортирующего канала. Кроме того, эти лопасти в первую очередь служат для смешивания сыпучего материала, а транспортировка осуществляется посредством длинной непрерывной спирали. Проблема защемления сыпучего материала не возникает, поскольку нет необходимости транспортировать сыпучий материал из емкости посредством конвейерного шнека, как это требуется в настоящем изобретении, т.к. загрузка осуществляется непосредственно на конвейерный шнек через другой конвейерный шнек. Проблема, лежащая в основе настоящего изобретения, заключается в необходимости выгрузки из первой металлургической емкости сыпучего материала, который вовсе не находится в текучем состоянии. Изобретение решает задачу, возникающую при транспортировке сыпучего материала, в частности горячих частиц губчатого железа, из одной металлургической емкости в другую. С одной стороны, необходимо устранить образование своеобразной трубы внутри металлургической емкости и внутри транспортирующего канала, которую формирует сыпучий материал, подлежащий транспортировке, т.е. защемление транспортируемого сыпучего материала вокруг шнека и холостое вращение шнека, при котором не производится никакой транспортировки сыпучего 2 2589 1 материала. Тем самым можно устранить застревание сыпучего материала в первом металлургическом сосуде. С другой стороны, необходимо обеспечить возможность использования как можно более короткого транспортирующего канала, не допуская при этом нерегулируемого вытекания сыпучего материала через выходное отверстие транспортирующего канала. Поставленная задача решается таким образом, что транспортирующее средство для дозированной подачи сыпучего материала, преимущественно руды, угля, губчатого железа из первой металлургической емкости в другую, содержит транспортирующий канал с входными и выходными отверстиями и расположенный в транспортирующем канале на протяжении, по меньшей мере, от входного отверстия до выходного отверстия транспортирующий шнек, первый участок которого образован лопастями, а второй - непрерывной спиралью,расположен по ходу от участка, имеющего форму лопастей, и соединен на своем конце с выходным отверстием транспортирующего канала. Участок шнека, образованный лопастями, выполнен в конечной части транспортирующего шнека, выступающий в первую металлургическую мкость, а непрерывная спираль выполнена, по меньшей мере, на половину витка, но не более чем на два витка, причем конец непрерывной спирали расположен в зоне выходного отверстия для транспортируемого сыпучего материала. Вокруг выходного отверстия выполнен направленный вниз патрубок, ведущий во вторую металлургическую мкость, а концевая часть транспортирующего шнека, снабженная спиралью, смонтирована на опоре, расположенной в конце транспортирующего канала. Участок транспортирующего средства, образованный непрерывной спиралью, имеет больший наружный диаметр, чем участок, образованный лопастями. В транспортирующем средстве между внешним периметром непрерывной спирали и внутренней стенкой транспортирующего канала предусмотрена кольцевая щель, ширина которой приблизительно соответствует максимальному диаметру частиц транспортируемого сыпучего материала. Непрерывная спираль проходит через всю длину транспортирующего канала от входного до выходного отверстия. Непрерывная спираль имеет протяженность, по меньшей мере, 0,75 витка, преимущественно 1,5-2 витка. Участок шнека, образованный лопастями, расположен в транспортирующем канале на протяжении 0,5 1,25 витка. Длина транспортирующего канала от входного до выходного отверстия равна или больше, чем проекция непрерывной спирали на ось шнекового транспортера, плюс проекция на ось транспортирующего шнека прямой, которая проходит под углом наклона сыпучего материала через расположенный вблизи входного отверстия конец спирали и точку пересечения с наивысшей образующей транспортирующего канала. Наиболее наглядные примеры конструктивной формы по изобретению представлены на фиг. 1-4, на которых показаны продольные осевые сечения транспортирующей установки по каждой конструктивной форме. В вертикальной боковой стенке 1 шахтной печи прямого восстановления, образованной огнестойкой обшивкой 2 и окружающей ее стальной оболочкой 3, предусмотрена расположенная перпендикулярно этой боковой стенке 1 транспортирующая установка 4. Транспортирующая установка 4 имеет транспортирующий канал 5 с круговым поперечным сечением, защищенный стальной обшивкой 6 (или обшивкой из кирпичной или каменной клади), ось 7 которого проходит перпендикулярно боковой стенке 2. Внутренняя обшивка 6 окружена огнестойким материалом 2, который заключен в стальную обшивку 8. На свободном внешнем конце транспортирующего канала 5 имеются опора 9 и неизображенное устройство, к которому прифланцован свободно выступающий транспортирующий шнек 10, проходящий через транспортирующий канал 5 внутрь 11 шахтной печи прямого восстановления. В нижней части транспортирующего канала 5 предусмотрено выходное отверстие 12 для транспортируемого сыпучего материала, окруженное вертикально расположенным патрубком 13, к которому прифланцована спускная труба 14. Транспортирующий шнек 10 расположен со своим шнековым валом 15 в направлении центра плавильной печи прямого восстановления и образует шнековый ход 16,17 который обусловлен входным отверстием 18, являющимся входом транспортирующего канала 5 вовнутрь 11 шахтной печи прямого восстановления. Конически суженый конец шнекового вала 15 обеспечивает равномерный забор сыпучего материала через площадь поперечного сечения плавильной печи прямого восстановления. Согласно изобретению шнековый ход 16, 17 по длине транспортирующего шнека 10 имеет следующие отличительные признаки шнековый ход 17, расположенный на конце транспортирующего шнека 10, у выходного отверстия 12 транспортирующего канала 5, образован непрерывной спиралью 19, т.е., выполнен из цельной листовой стали, из которой сформирована винтовая поверхность и которая в примере конструктивной формы,представленной на фиг. 1, имеет протяженность до входного отверстия 18 на 1 и 3/4 витка. Именно этой же спиралью 19 образован ход шнека 16, который создается последовательно расположенными на листовой поверхности лопастями 20, а между соседними лопастями образуется интервал 21. Ло 3 2589 1 пасть 20 занимает около 1/4 витка, но может иметь и меньший размер периметра и достигать, к примеру,только 1/6 витка. Поверхности лопастей 20 лежат не точно на идеально винтовой поверхности, а незначительно отклоняются от нее, благодаря чему лопасти 20 разрыхляют сыпучий материал, лежащий внутри шахтной печи прямого восстановления и предотвращают слипание сыпучего материала в шнековом ходе. Как видно на фиг. 1, сыпучий материал попадает во входное отверстие образованного непрерывной спиралью 19 шнекового хода 17 таким образом, что последний полностью заполнен только вначале, т.е. вблизи входного отверстия 18. Непрерывная спираль 19 препятствует протеканию сыпучего материала от входного отверстия 18 к выходному отверстию 12 в состоянии покоя шнекового транспортера. Между внешним периметром непрерывной спирали 19 и внутренней стенкой, то есть внутренней обшивкой 6 транспортирующего канала, образована круговая щель 22, ширина которой 23 приблизительно соответствует размеру самых больших частиц сыпучего материала. Благодаря этой относительно узкой круговой щели 22 создатся достаточно большое сопротивление потоку газа. Согласно фиг. 2, непрерывная спираль 19 имеет протяженность не до самого входного отверстия 18, а заканчивается перед ним на 1 и 1/2 витка так, что образованный лопастями 20 шнековый ход 16 входит приблизительно на 3/4 витка внутрь транспортирующего канала. При такой конструктивной форме шнековый ход 17 не заполняется полностью вследствие образования конуса сыпучего материала, который обозначен прямой 24 под углом наклона сыпучего материала . С помощью этой конструкции существенно устраняется опасность защемления сыпучего материала между внешним периметром транспортирующего шнека 10 и внутренней обшивкой 6 транспортирующего канала 5, а также износ транспортирующего шнека, так как шнековый ход заполнен полностью только вблизи входного отверстия 18 и, благодаря интервалам 21 между лопастями 20, становится возможным разрыхление частиц. Внешний диаметр шнекового хода 16, образованного лопастями 20 сделан меньшим, чем внешний диаметр шнекового хода 17, образованного непрерывной спиралью, благодаря чему также может быть устранен износ лопастей 20. Как показано на фиг. 2, транспортирующий канал 5 между входным 18 и выходным отверстием 12 имеет длину 25, которая соответствует проекции 26 непрерывной спирали 19 на вращательную ось 7 плюс проекции 27 прямой 24, которая построена под углом наклона сыпучего материала от наивысшего участка входного отверстия 18 транспортного канала 5 до входного сечения близлежащего конца спирали 19. Эта длина является наименьшей, целесообразной для безупречного функционирования системы подачи. Хотя эта длина может быть также увеличена, этого, исходя из экономических соображений, следует по возможности избегать. Согласно фиг. 3 в представленной конструктивной форме непрерывная спираль 19 несколько короче, чем таковая в конструктивной форме на фиг. 2, что указывает на преимущество более простого изготовления. Это имеет большое значение при больших размерах транспортирующего шнека (например, диаметре вала около 0,5 м, диаметре транспортирующего канала около 1 м, длине транспортирующего шнека около 8 м, толщине стального листа, образующего непрерывную спираль, около 4 см. На фиг. 4 представлена другая конструктивная форма, у которой непрерывная спираль достигает только чуть больше половины витка. В этом случае препятствие самопроизвольному протеканию сыпучего материала от входного отверстия 18 к выходному отверстию 12 создается только тогда, когда спираль 19 находится в положении, изображенном на фиг. 4, то есть в своем самом нижнем положении. Если вращение начинается из этой позиции, образующийся на входном отверстии 18 конус сыпучего материала,обозначенный прямой 24, достигает выходного отверстия 12, и сыпучий материал проходит самостоятельно от входного отверстия 18 к спускной трубе 14, даже без вращательного движения транспортирующего шнека 11. Спираль 19 служит в этом случае в качестве запорного органа. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: F27D 3/08, B65G 33/26

Метки: материала, дозированной, сыпучего, транспортирующее, подачи, средство

Код ссылки

<a href="https://by.patents.su/5-2589-transportiruyushhee-sredstvo-dlya-dozirovannojj-podachi-sypuchego-materiala.html" rel="bookmark" title="База патентов Беларуси">Транспортирующее средство для дозированной подачи сыпучего материала</a>

Предыдущий патент: Способ дооперационной дифференциальной диагностики заболеваний щитовидной железы

Следующий патент: Циклические иминопроизводные, смеси их изомеров, энантиомеры, диастереомеры или физиологически переносимые соли, обладающие противотромботическим действием

Случайный патент: Объектив