Способ нанесения анодным микродуговым оксидированием оксидного покрытия на изделие из вентильного сплава

Текст

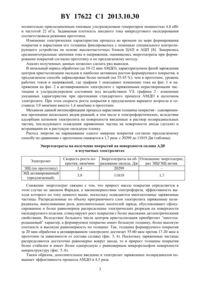

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ НАНЕСЕНИЯ АНОДНЫМ МИКРОДУГОВЫМ ОКСИДИРОВАНИЕМ ОКСИДНОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ ВЕНТИЛЬНОГО СПЛАВА(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Автор Чигринова Наталья Михайловна(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) Способ нанесения анодным микродуговым оксидированием оксидного покрытия на изделие из вентильного сплава, заключающийся в том, что изделие из вентильного сплава оксидируют в анодном режиме в щелочном электролите, в который добавлены противоположно заряженные нерастворимые ультрадисперсные алмазы в концентрации 0,8-1,0 г/л,с одновременным пропусканием через электролит ультразвуковых колебаний частотой не менее 22 кГц и мощностью 15-18 Вт/л электролита. Изобретение относится к анодному микродуговому оксидированию (АМДО) и может быть использовано для нанесения с минимальными энергозатратами толстых защитных покрытий на изделия из различных вентильных сплавов. Известен способ интенсификации процесса АМДО в фосфатном электролите посредством введения в его состав дисперсного 23. При этом авторы отмечают, что прирост массы меняется линейно с изменением количества пропущенного через раствор электричества. Диапазон режимов, при которых начинался рост слоя, составляет 420-640 В 1. К недостаткам способа относится высокий порог рабочих напряжений, вызывающих быстрый разогрев электролита и большую шероховатость формируемого покрытия. Кроме того, к недостаткам способа относятся высокая пористость формируемых слоев, большое количество муллитной фазы и высокая энергоемкость процесса. Известен способ интенсификации процесса формирования толстых (до 100 мкм) покрытий методом микродугового оксидирования при плотности тока 15 А/дм 2 и рабочем напряжении до 480 В за счет варьирования соотношения количества жидкого стекла и КОН в электролите 12 2. К недостаткам данного способа можно отнести высокую энергоемкость (высокая плотность тока) и длительность - 3 ч и более. 17622 1 2013.10.30 Известен способ интенсификации процесса нарастания толщины формируемых оксидов за счет возбуждения микроразрядов с наложением импульсов анодного или анодно-катодного тока с частотой 50 Гц при напряжении до 1000 В, длительности анодного, катодного импульсов 30-400 мкс. Причем в начальный период длительности импульса 10-30 мкс плотность тока анодного импульса достигает значений 10-50 А/см 2, затем скачком уменьшается до значений 8-10 А/см 2 в оставшийся период длительности импульса, а плотность тока катодного импульса в начальный период длительности импульса 10-30 мкс достигает значений 1-5 А/см 2, затем скачком уменьшается до значений плотности катодного тока 0,5-1,0 А/см 2 в оставшийся период длительности импульса 3. К недостаткам способа следует отнести его высокие энергозатратность и трудоемкость,а также необходимость использования спецоборудования, с помощью которого возможна обработка в анодно-катодных режимах, проведение процесса в экологически вредных кислотных электролитах. При такой обработке формируемые слои имеют на поверхности до 70 муллита - рыхлой фазы с минимальной прочностью и практически отсутствующей адгезией с подложкой. Наиболее близким к предлагаемому является способ интенсификации процесса формирования оксидного покрытия (нарастания его толщины) при микродуговом оксидировании вентильных сплавов (медицинских изделий, выполненных из титана и его сплавов) в щелочном электролите за счет воздействия на обрабатываемое изделие постоянным или переменным магнитным полем с дополнительным воздействием на электролит ультразвуковых колебаний 4. К недостаткам способа следует отнести высокие энергетические затраты, связанные с высоким уровнем рабочих напряжений, сложность и высокую стоимость специализированного оборудования, предусматривающего комбинированное влияние магнитных полей, высокую трудоемкость процесса формирования покрытий, интенсивный разогрев электролита, что обусловливает большую шероховатость и неоднородность структуры получаемых покрытий, их высокую пористость, а также отсутствие алгоритма управления фазовым составом покрытия. Задачей изобретения является интенсификация процесса формирования методом АМДО оксидных покрытий в щелочных растворах электролитов с минимизацией энергозатрат при получении на поверхности вентильных металлов толстых оксидных слоев со стабильной структурой, регулируемыми микрорельефом и фазовым составом. Это приводит к увеличению скорости роста покрытия в 2,9-3,5 раза и сокращению энергозатрат на производство покрытия в 1,9-2,5 раза. Поставленная задача решается тем, что в способе нанесения анодным микродуговым оксидированием оксидного покрытия на изделие из вентильного сплава, заключающемся в том, что изделие из вентильного сплава оксидируют в анодном режиме в щелочном электролите, в который добавлены противоположно заряженные нерастворимые ультрадисперсные алмазы в концентрации 0,8-1,0 г/л 5, 6, с одновременным пропусканием через электролит ультразвуковых колебаний частотой не менее 22 кГц и мощностью 15-18 Вт/л электролита. Сущность изобретения подтверждается следующим примером. Пример 1. Методом анодного микродугового оксидирования по предлагаемому способу формировали оксидное покрытие на пластинах из деформируемого алюминиевого сплава АД 0. Процесс АМДО прямоугольных образцов проводили в щелочном электролите на основе щелочи, натрия пирофосфорнокислого и кремниевокислого, жидкого стекла 7 с добавлением нерастворимых противоположно заряженных полирадикалов в ультрадисперсном или наноструктурированном состоянии в концентрации 11000.раствора находился в пределах 9,2-9,6. Для проведения эксперимента использовали серийную установку микродугового оксидирования МДО-2 (изготовитель Филиал ВНИПТИЭМ г. Вильнюс) с до 2 17622 1 2013.10.30 полнительно присоединенным типовым ультразвуковым генератором мощностью 4,8 кВт и частотой 22 кГц. Задаваемая плотность анодного тока микродугового оксидирования соответствовала режимам прототипа. Изменение электрических характеристик процесса во времени по мере формирования покрытия и нарастания его толщины фиксировалось с помощью специального контролирующего устройства на основе высокочастотных блоков ЦАП и АЦП 8. Замерялись среднеинтегральные значения тока и напряжения, оценивались энергозатраты при формировании покрытий согласно прототипу и по предлагаемому методу. Анализ полученных данных позволил сделать ряд выводов. В начальный период обработки (до 10-12 мин АМДО), характеризуемом фазой зарождения центров кристаллизации оксидов и наиболее активным ростом формируемого покрытия, в предлагаемом способе зафиксирован более низкий (на 35-45 ), чем в прототипе, уровень рабочих токов и напряжений, где графики 1 описывают изменение тока на фиг. 1 и напряжения на фиг. 2 в активированном электролите с заряженными нерастворимыми частицами в ультрадисперсном состоянии под воздействием УЗ графики 2 - изменение указанных характеристик при протекании стандартного процесса АМДО в щелочном электролите. При этом скорость роста покрытия в предлагаемом варианте возросла и составила 3,9 мкм/мин вместо 1,4 мкм/мин в прототипе. Механизм данной интенсификации процесса нарастания толщины покрытия - одновременное протекание нескольких видов реакций, в том числе и электрофоретических, вследствие адсорбции катионов электролита на поверхности введенных в раствор полирадикальных частиц, последующего осаждения заряженных частиц на поверхности анода (детали) и встраивания их в растущую оксидную пленку. Расход энергии на наращивание одного микрона покрытия согласно предлагаемому способу по сравнению с прототипом снижается в 1,7 раза с 20299 до 11819 Дж (таблица). Энергозатраты на получение покрытий на поверхности сплава АД 0 в изучаемых электролитах Электролит ЭЩ (по прототипу) ЭЩ активированный Снижение энергозатрат связано с тем, что прирост массы покрытия определяется в этом случае не законом Фарадея, а закономерностями электрофореза, эффективность выхода которого по току намного выше, поскольку осаждаются многоатомные заряженные частицы. Распределенные по объему приграничного слоя электролита заряженные полирадикалы, выполняющие роль дополнительных носителей заряда, обусловливают сфокусированное и более равномерное распределение электрических разрядов па поверхности оксидируемого изделия, стимулируют рост покрытия с более высокими диэлектрическими свойствами. Вследствие большого числа центров кристаллизация приобретает многозародышевый характер, а формируемое покрытие имеет большую толщину, более высокую плотность и высокую равномерность по толщине. Так, толщина формируемого покрытия за 20 мин обработки в активированном электролите достигает 55-60 мкм против 17-20 мкм в прототипе (в зависимости от состава сплава) (фиг. 3, 4). Поскольку заряженные частицы распределяются достаточно равномерно вокруг анода, то и прирост толщины покрытия более стабилен и имеет более однородную с равномерным микрорельефом поверхности микроструктуру (фиг. 5, 6). Таким образом, дополнительное введение в электролит заряженных полирадикалов повышает эффективность процесса АМДО в 4,5 раза. 3 17622 1 2013.10.30 Источники информации 1. Патент РФ 2023762, МПК 25 11/02, 1994. 2. Малышев В.Н., Колмаков А.Г., Бунин И.Ж. Оптимизация режимов получения и свойств оксидных покрытий на алюминиевом сплаве с использованием метода мультифракционного анализа // Физика и химия обработки материалов.- М. - 1997.-5.- С. 77-52. 3. Патент РФ 2206642, МПК 25 11/26, 15/00, 2003. 4. Каракозов Э.С. и др. Микродуговое оксидирование - перспективный процесс получения керамических покрытий. Сварочное производство. - 1993. -6. - С. 47. 5. Долматов В.Ю. Ультрадисперсные алмазы детонационного синтеза. - С.-Петербург СПбГПУ 2003. - С. 300. 6. Долматов В.Ю. Детонационные маноалмазы синтез, строение, свойства и применение // Успехи химии. - М. - 2007. - Т. 76. -4. - С. 375-397. 7. Патент РБ 5846, МПК 25 11/02, 2003. 8. Патент РБ 2601, 2005. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C25D 5/20, C25D 15/00, C25D 11/02

Метки: анодным, вентильного, оксидного, покрытия, сплава, оксидированием, изделие, микродуговым, нанесения, способ

Код ссылки

<a href="https://by.patents.su/5-17622-sposob-naneseniya-anodnym-mikrodugovym-oksidirovaniem-oksidnogo-pokrytiya-na-izdelie-iz-ventilnogo-splava.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения анодным микродуговым оксидированием оксидного покрытия на изделие из вентильного сплава</a>

Предыдущий патент: Способ магнитоимпульсного контроля дефектности, а также электрических и магнитных свойств объекта из магнитного или немагнитного электропроводящего материала

Следующий патент: Способ диагностики несущего винта вертолета при его дисбалансе

Случайный патент: Устройство для гидрораспрессовки соединений с натягом колец подшипников с шейкой оси колёсной пары