Шихта для огнеупорных керамических материалов

Номер патента: 13229

Опубликовано: 30.06.2010

Авторы: Астапчик Станислав Александрович, Згурская Анна Анатольевна, Шипко Алексей Алексеевич, Овчинников Владимир Васильевич, Волочко Александр Тихонович

Текст

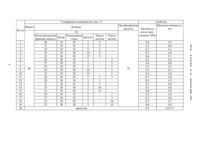

с он шьь НАЦИОНАЛЬНЫИ ЦЕНСГР ИНТЕЛЛЕКТУАЛЬНОИ СОБСТВЕННОСТИ(54) ШИХТА для ОГНЕУПОРНЬ 1 Х КЕРАМИЧЕСКИХ МАТЕРИАЛОВ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси (ВУ)(72) Авторы Волочко Александр Тихонович Астапчик Станислав Александрович Овчинников Владимир Васильевич Згурская Анна Ана тольевна Шипко Алексей Алексеевич (ВУ)(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси (ВУ)Шихта для огнеупорных керамических материалов, содержащая щамотнь 1 й заполнитель, фосфатное связующее и добавку, включающую щлак плавки вторичного алюминия,огнеупорную глину и щамот, отличающаяся тем, что содержит добавку, дополнительно включающую щунгит, оксид железа и/или магния при следующем соотнощении компонентов, мас.щлак плавки вторичного алюминия 25-35 огнеупорная глина 25-35 щунгит 3-10 оксид железа и/или магния 3-10 щамот остальное,и содержит компоненты в следующем соотнощении, мас. щамотнь 1 й заполнитель 50-65 фосфатное связующее 5-10 добавка остальное.Изобретение относится к области теплотехники и может быть использовано при изготовлении огнеупорных материалов для футеровки индукционных плавильных печей,электрических печей хранения и выдачи расплава цветных металлов и сплавов.Известна огнеупорная щихта, состоящая из щамота, фосфатного связующего и пластифицирующей добавки. В качестве фосфатного связующего выступает смесь, включающая, мас. ортофосфорную кислоту 20,26-26,47, отходы фосфатирования металлов 70,0-75,0, воду - остальное, а в качестве пластифицирующей добавки - природный алюмосиликат 12,О-15,0, фосфатное связующее 12,О-14,О, щамот - остальное 1.Недостатком данной огнеупорной шихты является недостаточно высокие термостойкость И шлакоустойчивость, обусловленные особенностями процессов ее отверждения и структурой получаемой керамики.Наиболее близкой к заявляемому техническому решению является шихта для огнеупорных керамических материалов, состоящая из крупнодисперсного шамотного заполнителя, фосфатного связующего и модифицированной мелкодисперсной (менее 0,315 мм) добавки, состоящей из 3 О,О-4 О,О мас. шлака вторичного алюминия, 3 О,0-4 О,О мас. огнеупорной глины, остальное - шамот 2.Недостатками данной огнеупорной шихты являются низкие сырая прочность и шлакоустойчивость. Низкая сырая прочность обусловлена недостаточным схватыванием керамики при комнатной температуре. После формования шихты характерно рассыпание полученных изделий из-за слабого химического взаимодействия компонентов смеси. Спекание керамики протекает в один этап при высокой температуре.Шлакоустойчивость определяется потерей объема или массы огнеупорного материала при его взаимодействии с расплавом и оценивается по глубине проникновения расплава в огнеупор 3. Низкая шлакоустойчивость прототипа обусловлена реакционной способностью и низкой химической стойкостью получаемой керамики, что облегчает проникновение расплава в материал футеровки и его последующую деструкцию.Задачей заявляемого изобретения является повышение сырой прочности и шлакоустойчивости получаемой керамики.Поставленная задача решается тем, что шихта для огнеупорных керамических материалов, содержащая шамотный заполнитель, фосфатное связующее и добавку, включающую шлак плавки вторичного алюминия, огнеупорную глину и шамот, содержит добавку,дополнительно включающую шунгит, оксид железа и/или магния при следующем соотношении ее компонентов, мас.шлак плавки вторичного алюминия 25-35 огнеупорная глина 25-35 шунгит 3-10 оксид железа и/или магния 3-10 шамот остальное,и содержит компоненты в следующем соотношении, мас. шамотный заполнитель 50-65 фосфатное связующее 5-10 добавка остальное.Сущность заявляемого технического решения заключается в дополнении процесса твердения керамики низкотемпературной стадией.Введение в мелкодисперсную добавку при заявленном соотношении компонентов оксидов магния и/или железа позволяет повысить прочность холодного твердения за счет образования фосфатов М 33(РО 4)2-пН 2 О и РеРО 4 пН 2 О уже при 20 С в течение 12-24 часов 5. Выдержка при комнатной температуре в течение суток повышает прочность холодного твердения в 1,5-2,0 раза и при заявленном составе она может достигать 0,81,3 МПа, что имеет существенное значение при работе на промышленных объектах.Шунгит представляет собой смесь оксидов 5102 (до 60 ), ТЮ (до 0,5 ), А 12 О 3 (до 4 ), 136203 (до 3 ) с графитом (до 30 ) 6. Графит обладает высокой химической и термостойкостью, а наличие огнеупорной глины предохраняет его от выгорания, что создает защиту от проникновения расплава в керамику. В заявленном соотношении компонентов фосфатная связка взаимодействует преимущественно с тонкомолотыми добавками и в меньшей степени с крупнозернистым шамотом, что обусловлено большей площадью их контакта. Совокупность данных факторов позволяет повысить шлакоустойчивость получаемой керамики.Оптимальное содержание шунгита в активной тонкомолотой добавке составляет 310 . При меньшем содержании, например 2 мас. , шлакоустойчивость остается на слишком низком уровне (глубина проникновения алюминиевого расплава в образец составляет 5,7 мм).Содержание шунгита более 10 , например 12 , приводит к сильному разупрочнению получаемой керамики, в частности, вплоть до 8 МПа после термообработки. При использовании данного материала в качестве футеровки и др. керамических изделий, он подвергается быстрому механическому износу и сильно сокрашает срок службы тепловых агрегатов.Оптимальное содержание оксида магния и/или железа в активной тонкомолотой добавке составляет 3-10 . Эти элементы по отдельности или вместе взятые примерно в одинаковой степени повышают прочность формованного материала до его термической обработки, что существенно повышает технологичность при изготовлении изделий. При содержании этих оксидов менее 3 , например 1 , прочность керамики после прессования имеет значение 0,1 МПа против 0,6-0,9 МПа для заявляемого интервала.Более высокое содержание этих компонентов, например 15 , не приводит к дальнейшему повышению сырой прочности и является нецелесообразным.Шихту в соответствии с заявляемым изобретением готовили следуюшим образом. В смеситель загружали сухие порошки, которые предварительно были просеяны через сито 315 мкм шлак плавки вторичного алюминия, огнеупорная глина, шунгит, оксид магния,оксид железа, шамот (составы компонентов в мас. указаны в таблице). Компоненты перемешивали в течение 5-7 мин, затем к полученной смеси добавляли ортофосфорную кислоту. Затем к полученной смеси добавляли крупнодисперсную (3 мм) фракцию шамота. Смесь перемешивали, и из полученной шихты методом двустороннего прессования при давлении 2,5 МПа получали цилиндрические образцы диаметром 36 мм и высотой 36 мм. Часть образцов после прессования и выдержки при комнатной температуре в течение 18 часов подвергалась испытаниям на сжатие для определения сырой прочности и прочности после термообработки 7. Другая часть образцов выдерживалась при комнатной температуре в течение 18 часов и подвергалась термообработке в следуюшем режиме при температуре 100 С - 3 ч, при 200 С - 1 ч и при 550 С - 1 ч. Для определения шлакоустойчивости образцы помешали в алюминиевый расплав, нагретый до 950 С в тигле из силицированного графита, и выдерживали при этой температуре в течение 50 ч. По глубине проникновения металла в образец определяли шлакоустойчивость материала. Результаты испытаний приведены в таблице.Содержание компонентов, Мас. Свойства Шамот Добавка ШлаКоустоЙЧивостЬ,М П/П 30 кислота ГЕНЕЗ ММ Мелкодисперсная Шлак ШУНГИТ Оксид Оксид сования, МПа фракция шамота глина магния железа

МПК / Метки

МПК: C04B 35/66

Метки: керамических, огнеупорных, материалов, шихта

Код ссылки

<a href="https://by.patents.su/5-13229-shihta-dlya-ogneupornyh-keramicheskih-materialov.html" rel="bookmark" title="База патентов Беларуси">Шихта для огнеупорных керамических материалов</a>

Предыдущий патент: Способ изготовления брикетов для получения минерального расплава

Следующий патент: Жидкостный теплоноситель-светофильтр твердотельных лазеров

Случайный патент: Устройство для неразрушающего контроля теплозащитных свойств строительных конструкций