Экструзионная головка для формования полимерных волокон

Номер патента: 11452

Опубликовано: 30.12.2008

Авторы: Гисак Владимир Викторович, Ананьева Людмила Алексеевна, Храмцов Сергей Николаевич, Сыцко Валентина Ефимовна, Игнатовская Людмила Васильевна, Борисевич Инна Витальевна, Пинчук Леонид Семенович

Текст

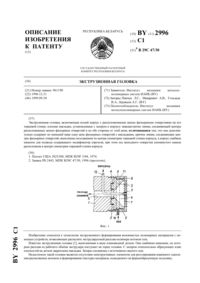

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ФОРМОВАНИЯ ПОЛИМЕРНЫХ ВОЛОКОН(71) Заявитель Государственное научное учреждение Институт механики металлополимерных систем имени В.А.Белого Национальной академии наук Беларуси(72) Авторы Пинчук Леонид Семенович Борисевич Инна Витальевна Сыцко Валентина Ефимовна Храмцов Сергей Николаевич Гисак Владимир Викторович Ананьева Людмила Алексеевна Игнатовская Людмила Васильевна(73) Патентообладатель Государственное научное учреждение Институт механики металлополимерных систем имени В.А.Белого Национальной академии наук Беларуси(57) Экструзионная головка для формования полимерных волокон, содержащая установленные друг над другом три фильеры, в отверстиях которых закреплены трубки, образующие концентричные кольцевые каналы, при этом центральный канал соединен с источником модифицирующих жидкости или газа, находящихся под избыточным давлением, а зазоры между фильерами соединены с рабочими объемами экструдеров, отличающаяся тем, что нижняя фильера состоит из двух плит, установленных с зазором,который сообщен с источником модификатора наружного поверхностного слоя волокон,обладающим смазочной способностью. 11452 1 2008.12.30 Изобретение относится к области производства химических волокон путем экструзионной переработки полимерных материалов, выдавливания расплава через фильеру с применением текучей вытягивающей среды и последующей ориентационной вытяжки волокон. Известно устройство 1 для сухого прядения, состоящее из прядильной камеры, в которой симметрично установлены трубки охлаждения. Через них проходят волокнообразные потоки полимерного раствора, выдавливаемые через отверстия фильеры. В центре прядильной камеры размещен канал для подачи инертного газа под избыточным давлением. Потоки газа охлаждают трубки и вытекают из камеры, вытягивая и переплетая волокна. Недостатки устройства связаны с невозможностью физико-химического модифицирования полимерных волокон с помощью инертного газа. Осадительное устройство для прядильной головки 2 содержит увлажняющие системы в виде трубок, через которые проходят выдавливаемые из головки струйки прядильного раствора. Каждая система предназначена для обработки потоком осадительной жидкости нескольких струек, из которых формируются волокна. Аналогичное устройство 3 предназначено для модифицирования жидкостью экструдируемых волокон. Волокна полимерного расплава проходят через трубки, где они контактируют с жидкостным потоком. Недостатки этих устройств состоят, во-первых, в том, что модифицирующие жидкости не используются для смазки подвижного контакта волокно - стенки фильеры и, вовторых, в том, что жидкости контактируют с волокнами не на всей площади поверхности волокон. Устройство для получения волокон центрифугальным методом 4 содержит вращающуюся на валу камеру, в которой находится раствор аминосмолы. Он поступает в камеру по трубопроводу, встроенному в приводной вал. При вращении камеры смола под действием центробежной силы подается к фильерному диску и выдавливается через его отверстия в виде волокон. Устройство дает возможность перерабатывать смесь смолы и модифицирующей жидкости, но не позволяет выдавливать последнюю в виде смазочной прослойки между волокном и стенками фильерного отверстия. Для решения этой задачи принципиально подходит установка 5, предназначенная для формования волокон типа ядро-оболочка. Расплавы двух полимеров распределяют по индивидуальным камерам, стенками которых являются фильеры двух типов. Расплав-1 продавливают через трубки, плотно вставленные в отверстия фильеры-1. Трубки установлены соосно отверстиям фильеры-2 с зазорами между трубками и стенками отверстий. Расплав-2 нагнетают по этим кольцевым каналам. Торцы трубок размещены в отверстиях фильеры-2. Недостаток установки состоит в том, что находящийся в вязко-текучем состоянии расплав-2, из которого формируется оболочка волокна, уступает по смазочной способности низкомолекулярным жидкостям. Это обусловливает образование на поверхности оболочки задиров и других дефектов, трансформирующихся в трещины при вытяжке волокон. Для снижения трения при выдавливании полимерных экструдатов через отверстия фильеры последнюю выполняют из кристаллического оксида алюминия с добавкой диоксида циркония 6. Такие фильеры снижают вероятность обрыва волокон и обеспечивают стабильность их деформационно-прочностных характеристик. Недостаток такой конструкции состоит в невозможности модифицирования волокон жидкостями при формировании. Прототипом заявляемого изобретения является устройство для производства полых комбинированных волокон типа ядро-оболочка, описанное в патенте 7. Устройство состоит из трех камер, нижними стенками которых служат три фильеры. Камера-1 содержит модификатор волокон в жидкой или газовой фазах, который истекает через трубки-1,закрепленные в отверстиях фильеры-1. Камера-2 находится между фильерными стен 2 11452 1 2008.12.30 ками 1 и 2 и сообщена с экструдером, перерабатывающим полимер ядра волокон. Фильера-2 расположена ниже фильеры-1 и снабжена трубками-2, внутри которых соосно размещены трубки-1 с зазорами между стенками трубок. Еще ниже находится камера-3. Она сообщается с экструдером, перерабатывающим полимер оболочки волокна, и содержит фильеру-3. В ее отверстиях соосно установлены трубки-2 так, что между ними и стенками отверстий в фильере-3 образован зазор. Недостатки прототипа модифицирующий агент поступает в полость волокна, а не на его наружную поверхность придание волокнам дополнительных функциональных свойств с помощью устройствапрототипа затруднено, т.к. модификатор выделяется на поверхность волокон путем диффузии через полимерные ядро и оболочку модификатор не участвует в снижении трения при выдавливании волокна через фильеру. Задачи, на решение которых направлено изобретение 1) повысить деформационно-прочностные параметры волокон 2) снизить энергоемкость процесса формования волокон 3) придать волокнам дополнительные функциональные свойства с помощью низкомолекулярных модификаторов. Поставленные задачи решаются тем, что известное устройство для производства комбинированных полимерных волокон, содержащее установленные друг над другом три фильеры, в отверстиях которых закреплены трубки, образующие концентричные кольцевые каналы, при этом центральный канал соединен с источником модифицирующих жидкости или газа, находящихся под избыточным давлением, а зазоры между фильерами соединены с рабочими объемами экструдеров, снабжено новыми конструкционными элементами. Нижняя фильера состоит из двух плит, установленных с зазором, который сообщен с источником модификатора наружного поверхностного слоя волокон, обладающим смазочной способностью. Сущность изобретения состоит в том, что устройство обусловливает выполнение модификатором волокон двух функций 1) смазочной среды, снижающей трение в подвижном контакте волокно-фильера и уменьшающей вероятность образования дефектов на поверхности волокон 2) целевой добавки, которая иммобилизуется поверхностным слоем волокон и придает им дополнительные функциональные свойства - бактерицидность, инсектицидность, износостойкость и др. Приведем примеры конструкции устройства. На фиг. 1 изображена схема экструзионной головки для формования полых комбинированных волокон типа ядро-оболочка с модифицированным поверхностным слоем. На фиг. 2 дана схема экструзионной головки для формования однородных полимерных волокон, поверхность которых модифицирована с целью придания волокнам дополнительных функциональных свойств. Экструзионная головка на фиг. 1 состоит из фильер 1, 2 и 3, смонтированных одна над другой в корпусе (не показан) с зазорами 4 и 5. В отверстиях фильеры 1 закреплены трубки 6, а в отверстиях фильеры 2 - трубки 7. Нижняя фильера 3 состоит из двух плит 8 и 9,смонтированных в корпусе с зазором 10 между ними. Трубки 6 входят в полости трубок 7 и установлены в отверстия, которые выполнены в фильере 3, образуя концентричные кольцевые каналы 11 и 12. Центральные каналы 13 трубок 6 соединены с источником 14 модифицирующих жидкости или газа, находящихся под избыточным давлением. Зазор 4 сообщен с рабочим объемом экструдера 15, перерабатывающего полимерный материл ядра волокон, а зазор 5 - с экструдером 16, перерабатывающим материал оболочки. Зазор 10 между плитами фильеры 3 соединен с источником 17 модификатора волокон. Головка работает следующим образом. Подают жидкость или газ от источника 14 в полости 13 трубок 7. Вводят в работу источник 17, и модификатор волокон поступает в зазор 10. Включают экструдеры 15 и 16, которые нагнетают расплавы двух полимерных 3 11452 1 2008.12.30 материалов в зазоры 4 и 5. Полимерная масса, из которой формируется ядро волокон,продавливается по кольцевым зазорам 11, а вязко-текучая масса для оболочки - по зазорам 12. На выходе из головки ядро и оболочка приходят в контакт, образуя комбинированное волокно с центральной полостью. Модификатор находится в зазоре 10 под давлением р 1 р 2, где р 2 - давление полимерного расплава в экструдере 16. Благодаря этому расплав полимера - оболочки при течении по кольцевым каналам 12 не затекает в зазор 10. Находящийся в последнем модификатор контактирует с оболочками и, увлекаемый движущимися волокнами, истекает по границам оболочка - стенка отверстия в фильере 3. Модификатор, обладающий смазочной способностью, резко снижает трение волокон о фильеру. Это обусловливает уменьшение энергоемкости процесса получения волокон, снижает вероятность образования и уменьшает концентрацию дефектов на поверхности волокон. Модификатор, термодинамически совместимый с полимерным материалом оболочки, физико-химически взаимодействует с поверхностным слоем волокон и проникает в него. Модифицированный поверхностный слой обусловливает дополнительные функциональные свойства волокон - фунгицидность, инсектицидность и др. Головка, изображенная на фиг. 2, имеет более простую конструкцию, т.к. она предназначена для формирования обычных полимерных волокон с модифицированным поверхностным слоем. Она состоит из верхней плиты 18, к которой подсоединен мундштук 19 экструдера. Его рабочий объем посредством отверстия 20 соединен с полостью 21, расположенной между плитой 18 и нижней фильерой 3. Последняя состоит из плит 8 и 9, установленных с зазором 10 между ними. В плитах выполнены сквозные соосные фильерные отверстия 22 и 23. Зазор 10 соединен с источником 17 модификатора волокон. Модификатор от источника 17 подают под давлением р 1 в зазор 10. Включают экструдер, и расплав полимера под давлением р 2 поступает через мундштук 19 и отверстие 20 в полость 21. Расплав заполняет полость и под давлением р 2 выдавливается через фильерные отверстия. Поскольку р 1 р 2, затекания расплава в зазор 10 не происходит. Модификатор контактирует с волокнами, и его пленка движется вместе с ними по границе волокно стенки фильеры, обеспечивая жидкостную смазку. Одновременно модификатор физикохимически взаимодействует с материалом волокон, придавая им специальные свойства. Задачи, поставленные при создании изобретения, решаются следующим образом 1) деформационно-прочностные параметры волокон повышаются благодаря меньшему трению о стенки фильеры и снижению концентрации дефектов на поверхности волокон 2) энергоемкость процесса получения волокон падает за счет меньшего трения расплава о стенки фильеры и увеличения скорости движения волокон 3) физико-химическое проникновение модификатора в поверхностный слой волокон придает им дополнительные свойства, определяемые природой модификатора. Изобретение найдет применение при производстве химических волокон, добавляемых в хлопчатобумажную и шерстяную пряжу с целью придания текстильным изделиям из нее стойкости к воздействию плесени, повреждению молью и для отпугивания насекомых и грызунов. Источники информации 1. Патент 3268477, МПК 01 5/04, 2002. 2. Патент 10060876, МПК 10 5/06, 2002. 3. Патент 2371011, МПК 01 1/06, 2002. 4. Патент 3320895, МПК 01 6/76, 2002. 5. Патент 10154859, МПК 01 5/08, 2002. 6. Патент 3261856, МПК 01 11/04, 2002. 7. Патент 2728549, МПК 01 5/24, 1998. 4 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: D01D 5/12

Метки: волокон, полимерных, головка, формования, экструзионная

Код ссылки

<a href="https://by.patents.su/5-11452-ekstruzionnaya-golovka-dlya-formovaniya-polimernyh-volokon.html" rel="bookmark" title="База патентов Беларуси">Экструзионная головка для формования полимерных волокон</a>

Предыдущий патент: Способ получения 4-аминодифениламина (варианты)

Следующий патент: Производные 1,2,4-тиадиазола в качестве модуляторов рецепторов меланокортина

Случайный патент: Устройство для контроля технических или коммерческих неисправностей вагонов