Станок для шлифовки и полировки отверстий волок из сверхтвердых материалов и алмазов

Номер патента: U 2138

Опубликовано: 30.09.2005

Авторы: Шитнев Константин Терентьевич, Шаронов Геннадий Викторович

Текст

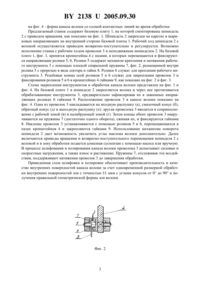

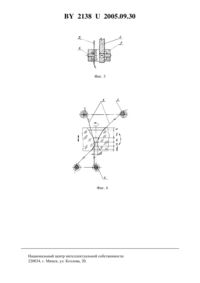

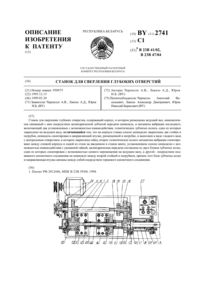

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СТАНОК ДЛЯ ШЛИФОВКИ И ПОЛИРОВКИ ОТВЕРСТИЙ ВОЛОК ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ И АЛМАЗОВ(71) Заявитель Научно-исследовательское учреждение Институт прикладных физических проблем им. А.Н. Севченко БГУ(72) Авторы Шаронов Геннадий Викторович Шитнев Константин Терентьевич(73) Патентообладатель Научно-исследовательское учреждение Институт прикладных физических проблем им. А.Н. Севченко БГУ(57) 1. Станок для шлифовки и полировки волок из сверхтвердых материалов и алмазов,включающий корпус, шпиндель, кронштейны, обрабатывающий инструмент, направляющие ролики, приводы для вращения и перемещения шпинделя с волокой, отличающийся тем, что станок снабжен вторым обрабатывающим инструментом, причем оба инструмента закреплены в направляющих роликах, расположенных и перемещающихся в пазах кронштейнов и обеспечивающих натяжение и изменение в широких пределах угла наклона обрабатывающего инструмента. 2. Станок по п. 1, отличающийся тем, что в двух направляющих роликах совмещены закрепление и натяжение обрабатывающего инструмента, причем для натяжения установлена плоская спиральная пружина, помещенная внутрь двух полых деталей, в одной из которых выполнена щель в виде сектора с нарезанной резьбой на концах, а вторая с резьбовым отверстием служит для закрепления обрабатывающего инструмента.(56) 1. Реклама Австрийской фирмы- Одношпиндельный станок для полировки и калибровки фильер всех видов, выполненных предпочтительно из природного и синтетического алмаза с диаметром отверстий от 0,01 до 1 мм. ( 1 --,,0,01-1 ). 2. А.с.1759607, МПК 24 5/48. Станок для полирования нитью отверстий в алмазных волоках. Предлагаемое техническое решение относится к механической обработке волочильного инструмента и может быть использовано в кабельной, инструментальной и металлургической промышленности при изготовлении и ремонте волок. Наиболее близким по конструкции к заявляемому станку является одношпиндельный станок 1, представленный в рекламном проспекте фирмы(Австрия) 1. Он состоит из базовой плиты, на которой смонтированы шпиндель с приводами вращения и возвратно-поступательного перемещения, направляющие ролики с устройством закрепления и натяжения обрабатывающего инструмента-проволоки, представляющих собой сложную кинематику. Известен станок 2 (прототип), в котором с целью повышения производительности обработки используются два барабана с электродвигателями для намотки-смотки обрабатывающей проволоки и устройство регулирования тормозного момента для установки требуемого усилия натяжения, т.е. используются дополнительные устройства, усложняющие конструкцию станка. К недостаткам конструкций приведенных станков следует отнести малый угол наклона инструмента и шпинделя к оси вращения волоки, не позволяющий обрабатывать более 2-х поверхностей канала (из 6-ти) и обеспечить получение заданных углов конусов в зонах(а-е) фиг. 4. Задачей предлагаемой полезной модели является повышение производительности станка и качества обработки отверстий волок. Предложенная задача решается на станке, состоящем из базовой плиты, на которой размещены шариковые направляющие с подвижной кареткой и поворотным шпинделем с приводами перемещения и вращения, два обрабатывающих инструмента, закрепленные в направляющих роликах, расположенных и перемещающихся в пазах неподвижных кронштейнов и обеспечивающих натяжение и изменение в широких пределах угла наклона обрабатывающих инструментов причем в двух направляющих роликах совмещены закрепление и натяжение обрабатывающего инструмента, а для натяжения используется плоская спиральная пружина, помещенная внутрь двух полых деталей, в одной из которых выполнена щель в виде сектора с нарезанной резьбой на концах, а вторая с резьбовым отверстием служит для закрепления обрабатывающего инструмента два других служат для закрепления инструмента. Введение в зону обработки двух обрабатывающих рабочих инструментов-проволок(жгутов) и использование одновременно наклонов рабочих инструментов и шпинделя обеспечивают обработку всех 6 элементов канала волоки. Применение спиральных пружин вместо винтовых позволило сократить количество деталей механизма натяжения и обеспечить длительное натяжение обрабатывающего инструмента-проволоки. На фиг. 1 показан вид станка спереди с разрезом по оси шпинделя на фиг. 2 - разрез натяжного направляющего ролика на фиг. 3 - разрез направляющего ролика 2 21382005.09.30 на фиг. 4 - форма канала волоки со схемой контактных линий во время обработки. Предлагаемый станок содержит базовую плиту 1, на которой смонтированы шпиндель 2 с приводом вращения, как показано на фиг. 1. Шпиндель 2 закреплен на каретке в шариковых направляющих на внутренней стороне базовой плиты 1. Рабочий ход шпинделя 2 с волокой осуществляется приводом возвратно-поступательно и регулируется. Возможно исполнение станка с рабочим ходом проволок 3 и неподвижным шпинделем 2. На базовой плите 1, фиг. 1, крепятся кронштейны 4 с пазами, в которых перемещаются и фиксируются направляющие ролики 5, 6. Ролики 5 содержат механизм крепления и натяжения рабочего инструмента 3 с помощью плоской спиральной пружины 7, фиг. 2, размещенной внутри ролика 5 с прорезью в виде сектора и гайки 8. Ролики 6 служат для крепления рабочего инструмента 3. Резьбовые концы осей роликов 5 и 6 служат для закрепления проволок 3 и фиксирования роликов 5 и 6 в кронштейнах 4 гайками 9, как показано на фиг. 2 и фиг. 3. Схема закрепления инструментов и обработки канала волоки представлен на фиг. 1 и фиг. 4. На базовой плите 1 в шпинделе 2 закрепляется волока и через нее протягивается обрабатывающие инструменты 3, предварительно зафиксировав их в зажимных направляющих роликах 6 гайками 9. Расположение проволок 3 в канале волоки показано на фиг. 4. Одна из проволок 3 накладывается на входную распушку (а), смазочный конус (б),обратный конус (д) и выходную распушку (е) другая проволока 3 вводится в соприкосновение с рабочей зоной (в) и калибрующей зоной (г). Затем концы обеих проволок 3 накручиваются на пружины 7 (достаточно одного оборота), сжимая их, и фиксируются гайками 8. Наклоны проволок 3 устанавливаются с помощью роликов 5 и 6, перемещающихся в пазах кронштейнов 4 и закрепляются гайками 9. Использование механизма поворота шпинделя 2 дает возможность увеличить углы наклона волоки дополнительно. Далее включаются приводы вращения и возвратно-поступательного перемещения шпинделя 2 с волокой и в зону обработки подается алмазная суспензия с помощью насоса или вручную. В процессе шлифования и полирования канала волоки проволока 3 испытывает силовые и скоростные нагружения, а также износ и растяжение. Пружины 7, отслеживая эти воздействия, поддерживают натяжения проволок 3 до завершения обработки. Приведенная схем шлифовки и полировки обеспечивает производительность и качество внутренних поверхностей канала волоки за счет одновременной размерной обработки внутренних поверхностей зон с точностью 1 мкм с углами конусов от 0 до 90 и получения правильной геометрической формы зон волоки. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B24B 5/48

Метки: материалов, полировки, сверхтвердых, волок, станок, отверстий, шлифовки, алмазов

Код ссылки

<a href="https://by.patents.su/4-u2138-stanok-dlya-shlifovki-i-polirovki-otverstijj-volok-iz-sverhtverdyh-materialov-i-almazov.html" rel="bookmark" title="База патентов Беларуси">Станок для шлифовки и полировки отверстий волок из сверхтвердых материалов и алмазов</a>

Предыдущий патент: Устройство для репозиции костных фрагментов

Следующий патент: Наконечник для газопламенной наплавочной горелки

Случайный патент: Дисковый тормоз колесного транспортного средства