Установка для испытания материалов и покрытий на абразивное изнашивание

Номер патента: U 10222

Опубликовано: 30.08.2014

Авторы: Щербаков Вячеслав Геннадьевич, Дашкевич Владимир Георгиевич

Текст

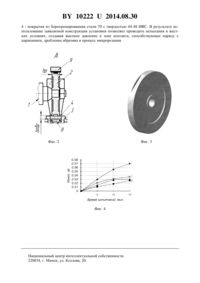

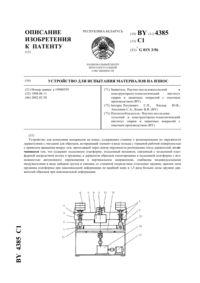

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ И ПОКРЫТИЙ НА АБРАЗИВНОЕ ИЗНАШИВАНИЕ(71) Заявитель Белорусский национальный технический университет(72) Авторы Дашкевич Владимир Георгиевич Щербаков Вячеслав Геннадьевич(73) Патентообладатель Белорусский национальный технический университет(57) Установка для испытания материалов и покрытий на абразивное изнашивание, содержащая привод вращения ролика, рычаг, прижимающий держатель образца к ролику, устройство, дозирующее подачу абразивных частиц в зону трения по направляющему лотку,и устройство контроля оборотов, отличающаяся тем, что дополнительно содержит устройство, охлаждающее образец, элемент, очищающий ролик от абразива, кроме того,ролик выполнен стальным и цилиндрическая поверхность его имеет паз или пазы сегментной формы.(56) 1. А.с. СССР 2020460, МПК 501 3/56, 1994. 2. ГОСТ 23.208-79. Обеспечение износостойкости изделий. Метод испытания материалов на износостойкость при трении о нежестко закрепленные абразивные частицы. Введ. 01.03.81. - Т. 51. - С. 2. 102222014.08.30 Полезная модель относится к области испытаний материалов на трение и изнашивание, а именно устройствам для испытаний материалов и покрытий на абразивное изнашивание. Известна установка для испытания материалов на абразивное изнашивание 1, содержащая корпус, бункер для абразива, ротор с радиальными каналами, предназначенными для перемещения абразива, привод вращения ротора, диск, установленный соосно с ротором, держатели образцов, установленные напротив выходов каналов и связанные с диском, и механизм перемещения держателей образцов, включающий электропривод и кинематически соединенный с ним винтовой механизм, тяги, шарнирно соединенные одними концами с соответствующими держателями образцов, а другими - с гайкой винтового механизма, который установлен соосно с ротором, связь держателей образцов с диском выполнена в виде кронштейнов, устанавливаемых на диске под острым углом к нему, равным углу атаки, а держатели образцов установлены с возможностью перемещения вдоль поверхностей соответствующих кронштейнов, располагаемых параллельно плоскости изнашиваемой поверхности образцов. Образец испытуемого материала размещают под заданным углом к абразивной струе и об износостойкости материала судят по размерам образовавшейся лунки. Недостатком этой установки является сложное конструктивное исполнение. Кроме того, для установки характерны очень узкие пределы регулирования силы попадания абразивного материала на испытуемый образец за счет центробежных сил. Наиболее близкой по технической сущности к предлагаемой полезной модели является установка для испытания на износостойкость металлических материалов и покрытий при трении о нежестко закрепленные абразивные частицы 2 (прототип). Установка состоит из привода вращения ролика, держателя образца, рычага, прижимающего образец к ролику, устройства, дозирующего подачу абразивных частиц в зону трения по направляющему лотку, устройства для контроля количества оборотов ролика в процессе испытаний. Недостатком прототипа является то, что ролик, осуществляющий прижим абразивных частиц, выполнен из резины, что не позволяет создать высокое давление в контакте из-за упругих свойств материла. В результате не происходит дробление абразивного материла при испытании и его вдавливание на глубину, характерную для микрорезания. То есть наличие резинового ролика не позволяет реализовать механизм микрорезания и процесс измельчения абразивного материала, отсюда низкая степень приближенности условий испытания образцов к условиям эксплуатации с высокими контактными давлениями, характерными, например, для пары трения колесо - подкрановый путь. В дополнение к этому в конструкции установки не предусмотрен элемент для очистки ролика от остатков абразивного материала, поэтому некоторое его количество может попадать в контакт повторно, снижая достоверность результатов испытаний. Задачей предлагаемой конструкции установки является реализация схемы испытания с высоким давлением в зоне контакта и обеспечение повторяемости и высокой достоверности результатов испытаний. Поставленная задача решается тем, что установка для испытания материалов и покрытий на абразивное изнашивание, содержащая привод вращения ролика, рычаг, прижимающий держатель образца к ролику, устройство, дозирующее подачу абразивных частиц в зону трения по направляющему лотку, и устройство контроля оборотов, дополнительно содержит устройство, охлаждающее образец, элемент, очищающий ролик от абразива,кроме того, ролик выполнен стальным и цилиндрическая поверхность его имеет паз или пазы сегментной формы. Сущность заявляемой установки поясняется фигурами, где на фиг. 1 показана схема установки, на фиг. 2 - узел трения, на фиг. 3 - внешний вид ролика. Установка для испытания материалов и покрытий на абразивное изнашивание содержит привод 1 вращения, на приводной вал которого установлен стальной ролик 2 с сег 2 102222014.08.30 ментным пазом (пазами), испытуемый образец 4, установленный в держатель 3 с рычагом 5 для прижима образца к ролику, направляющий лоток 6 для подвода абразива в зону трения, устройство 7, дозирующее подачу абразивных частиц, охлаждающее устройство 8 в виде медного бруска с каналами для охлаждающей жидкости, элемент 9 для очистки ролика от абразива, выполненный, например, в виде ворсистой щетки. Установка работает следующим образом. На приводной вал 1 привода вращения устанавливается ролик 2 с сегментным пазом (пазами). Далее закрепляется испытуемый образец 4 с охлаждающим устройством 8 в держатель 3 и через рычаг 5 прижимается к поверхности ролика. Усилие прижатия регулируется, например, через резьбовое соединение. В дозирующее устройство насыпают абразив. Включается привод вращения, и открывается заслонка бункера с дозирующим устройством 7, абразив поступает на поверхность лотка 6, откуда перемещается к зоне трения. Попадающий в паз при вращении ролика 2 абразивный материал переносится в зону контакта. В результате частицы абразивного материала частично внедряются в объем одного из трущихся тел на требуемую для микрорезания глубину и разрушаются, происходит дробление абразива. При каждом обороте ролика остатки абразивного материала удаляются очищающим элементом 9. Установка позволяет проводить испытания в новых условиях нагружения при действии значительных контактных давлений на образце. При высоких нагрузках процесс происходит с интенсивным выделением тепла в зоне трения, это обусловлено значительным коэффициентом трения в зоне контакта. Для охлаждения образца применяется охлаждающее устройство. Также при длительном испытании предусмотрена плановая остановка вращения, необходимая для дополнительного охлаждения образца. Время первого цикла испытания (трения непосредственно) зависит от удельного давления и, как правило, не превышает 15 мин. На фиг. 3 представлен внешний вид ролика с сегментным пазом. Форма поперечного сечения паза прямоугольная и характеризуется коэффициентом формы (Кф), который представляет собой соотношение ширины паза к его высоте, его оптимальное значение составляет 0,8-1,6. Размер ширины паза варьируется в пределах 0,5-0,8 ширины стального ролика. В лаборатории кафедры Материаловедение в машиностроении Белорусского национального университета проведены исследования абразивной износостойкости различных материалов. Трибологические испытания проводились на модернизированной испытательной машине СМЦ-2. Модернизация заключается в изготовлении отдельной камеры,не предусмотренной конструкцией. В изготовленной камере образцы испытывались по рассматриваемой схеме в условиях трения скольжения металл по металлу в среде абразивного материала. Условия испытания нагрузка 60 , частота вращения ролика 100 мин-1. Ожидаемый путь трения на один цикл испытаний около 20 м. Диаметр ролика 70 мм, ширина ролика 10 мм, длина образца ОБР 20 мм, ширина образца ОБР 15 мм, высота образца ОБР 6-8 мм (фиг. 1). В качестве абразивного материала используется материал, соответствующий материалу, воздействующему при эксплуатации. В нашем случае использовался кварцевый песок фракцией 0,63-0,315 мм. Износ испытываемых образцов определялся путем взвешивания на аналитических весах АДВ-200 до и после испытаний с погрешностью не более 10 мг. Количество испытываемых образцов - по 3 каждого состава. Материал ролика (фиг. 3) - сталь 40 ГОСТ 1050-74 с твердостью 250-300. Результаты испытаний свидетельствуют об обеспечении повторяемости и высокой достоверности результатов испытаний. Данные по абразивной износостойкости представленных образцов с наплавленными покрытиями подтверждают известные данные о корреляции с твердостью (фиг. 4). На фиг. 4 кривая 1 иллюстрирует износ наплавленного покрытия из стали 30 ХГСА с твердостью 30-35 2 - покрытия из сормайта 2 с твердостью 54-58 3 - покрытия из борированной стали 70 с твердостью 38-42 3 102222014.08.30 4 - покрытия из борохромированная стали 70 с твердостью 44-48 . В результате использование заявляемой конструкции установки позволяет проводить испытания в жестких условиях, создавая высокое давление в зоне контакта, способствующее наряду с царапанием, дробление абразива и процесс микрорезания. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: G01N 3/56

Метки: материалов, испытания, установка, покрытий, абразивное, изнашивание

Код ссылки

<a href="https://by.patents.su/4-u10222-ustanovka-dlya-ispytaniya-materialov-i-pokrytijj-na-abrazivnoe-iznashivanie.html" rel="bookmark" title="База патентов Беларуси">Установка для испытания материалов и покрытий на абразивное изнашивание</a>

Предыдущий патент: Инструмент для лазерной деструкции биологической ткани

Следующий патент: Устройство для извлечения разорванной гильзы из ствола пушки

Случайный патент: Способ получения заготовки ксерогеля