Станок для непрерывно-последовательной индукционной закалки шестерен

Номер патента: 1838

Опубликовано: 30.12.1997

Авторы: Гурченко Павел Семенович, Карпушкин Николай Сергеевич

Текст

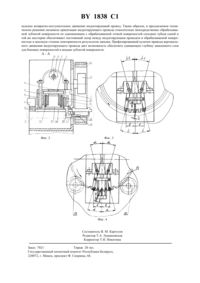

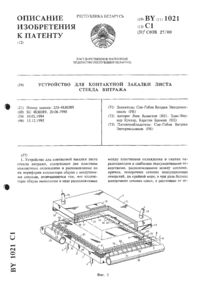

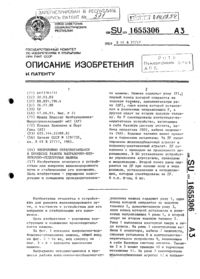

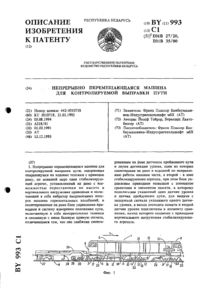

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ(71) Заявитель Научно-производственное общество Термолок центра упрочняющих технологий Белорусской инженерной технологической академии(73) Патентообладатели Гурченко Павел Семенович,Научно-производственное общество Термолок центра упрочняющих технологий Белорусской инженерной технологической академии(57) Станок для непрерывно-последовательной индукционной закалки шестерен, содержащий станину, индуктор, монтажная плита которого с закрепленным на ней индуктирующим проводом установлена на станине в направляющих с возможностью вертикального перемещения и подпружинена относительно нее, механизм ориентации индуктирующего провода относительно закаливаемой поверхности, включающий два упора, а также привод вращения закаливаемой детали, отличающийся тем, что механизм ориентации состоит из копира с пазами, выполненными по обе стороны от индуктирующего провода под углом к его оси, кратным угловому шагу зубьев закаливаемой шестерни, и двух рычагов, оси качания которых установлены на монтажной плите симметрично относительно индуктирующего провода, на концах одних из плеч которых смонтированы пальцы,размещенные в пазах копира, а на других упомянутые упоры, при этом станок снабжен приводным кулачком, с которым кинематически связана монтажная плита индуктора. 1838 1 2. Авт. свид. СССР 926033, МКИ - С 21 1/10, 1979. 3. Авт. свид. СССР 1640180, МКИ - С 21 9/32, 1991. Изобретение относится к устройствам для термообработки деталей с использованием индукционного нагрева электрическим током высокой частоты и может быть использовано для поверхностного упрочнения внутренних и наружных зубчатых поверхностей шестерен без ограничения модуля. Известен станок для закалки зубчатых венцов, содержащий механизм шагового поворота и фиксации,выполненный в виде шестерен, закрепленных на основании по обеим сторонам от индуктора, одна из которых приводная, и подпружиненного фиксатора, имеющего возможность взаимодействия с одной из шестерен, опорных роликов, установленных на корпусе 1. Недостатком данного станка является неудовлетворительная точность взаимного расположения индуктора и закаливаемой поверхности ввиду наличия промежуточных элементов в механизме поворота и фиксации. Нагрев с одинаковой скоростью боковой поверхности и впадины зубчатого изделия, имеющих разный теплоотвод в массу, не позволяет обеспечить одинаковую глубину закаленного слоя по контуру зубчатой поверхности. Известно устройство для индукционной закалки шестерен, держащее станину, к которой шарнирно присоединена рама с возможностью колебаний в вертикальной плоскости, механизм вращения и колебания закаливаемой шестерни, индуктор, охлаждающее устройство 2. Недостатком устройства является то, что погрешности изготовления деталей станка, их износ приводят к изменению зазоров между индуктирующим проводом и закаливаемой поверхностью и, как следствие, к некачественной закалке в виде неравномерности закаленного слоя. Наиболее близко к предлагаемому техническому решению устройство для закалки шестерен, в котором, в отличие от устройства по а.с. 926033, индуктор имеет монтажную плиту с колонками, индуктирующим проводом и упорами, которая шарнирно закреплена на станине с возможностью фиксации угла поворота, а упоры и индуктирующий провод выполнены в виде цилиндров и установлены соосно 3. Недостатком последнего устройства является то, что ориентация индуктирующего провода производится по поверхности эталонной, а не обрабатываемой шестерни. При этом различие в геометрии эталонной и реальной шестерен, неизбежная погрешность в их взаимном расположении и износ эталонной шестерни в процессе работы станка приводят к снижению точности расположения индуктирующего провода относительно закаливаемой поверхности. Изменение, в связи с этим, рабочего зазора между индуктирующим проводом и закаливаемой поверхностью, приводит к неравномерности глубины закаленного слоя. Технической задачей, которую решает данное изобретение, является повышение качества закалки зубчатой поверхности. Техническим результатом использования предлагаемого изобретения является равномерность нагрева для всех зон зубчатой поверхности, что обеспечивает снижение закалочных деформаций, устраняет необходимость последующей механической обработки упрочненной поверхности, повышает долговечность зубчатого зацепления. Поставленная задача достигается применением механизма ориентации взаимного расположения индуктирующего провода и обрабатываемой поверхности, в котором индуктирующий провод ориентируется непосредственно относительно обрабатываемой поверхности по одноименным поверхностям соседних зубьев. Это достигается тем, что механизм ориентации состоит из копира с пазами, выполненными по обе стороны от индуктирующего провода под углом к его оси, кратным угловому шагу зубьев закаливаемой шестерни,и двух рычагов, оси качания которых установлены на монтажной плите симметрично относительно индуктирующего провода, на концах одних из плеч которых смонтированы пальцы, размещенные в пазах копира,а на других упоры, при этом станок снабжен приводным кулачком, с которым кинематически связана монтажная плита индуктора. На фиг. 1 изображен общий вид станка в исходном положении. На фиг. 2 - сечение А-А фигуры 1. На фиг. 3 рабочее положение индуктирующего провода и упоров рычагов во взаимосвязи с закаливаемой поверхностью внутренних зубьев. На фиг. 4 рабочее положение индуктирующего провода и упоров во взаимосвязи с закаливаемой поверхностью наружных зубьев. Станок для непрерывно-последовательной индукционной закалки шестерен состоит из следующих основных узлов станины 1, индуктора 2, механизма ориентации 3 и электромеханического привода (не показан). К станине 1 крепится корпус 4, с которым шарнирно посредством оси 5 связаны стойки 6 и 7, которые являются направляющими элементами для колонок 8, к одному концу которых крепится хомут 9, контактирующий с кулачком 10 приводного вала. Другим концом колонки 8 жестко связаны с индуктором 2, подпружиненным через пружины 12 относительно стоек 6, 7. На станине 1 расположены приводные сателлиты 13, на которые устанавливается обрабатываемая шестерня 14. Индуктор 2 состоит из монтажной плиты 15, к которой жестко крепятся токоподводящие шины 16, связанные с высокочастотным генератором через переходник 17 и гибкие шины 18. К шинам 16 жестко крепится индуктирующий провод 19. Механизм ориентации 3 выполнен в виде рычагов 20,21 и копира 22. Рычаги 20, 21 шарнирно через ось 23 связаны с монтажной плитой 15 симметрично индуктирующему проводу 19. На концах рычагов 20, 21 закреплены пальцы 24 и упоры 25. Пальцы 24 расположены в 2 1838 1 направляющих пазах копира 22, а упоры 25 имеют возможность контактировать с поверхностью зубьев закаливаемой шестерни 4. Копир 22 крепится к стойке 7 и имеет наклонные направляющие пазы. Станок работает следующим образом. Специальным калибровочным приспособлением устанавливают индуктирующий провод 19 таким образом, чтобы упоры 25 рычагов 20, 21 были расположены симметрично индуктирующему проводу. На сателлиты 13 устанавливают закаливаемую шестерню 14. Через приводной сателлит ей придается вращение с постоянной скоростью. Вращение вала 11 с кулачком 10 обеспечивает возвратно-поступательное движение в вертикальной плоскости индуктора 2 с индуктирующим проводом 19,рычагами 20, 21 и колонками 8. При этом кинематикой обеспечивается один полный оборот кулачка 10 при повороте закаливаемой шестерни 14 на один зуб. После пуска станка, при некотором повороте закаливаемой шестерни 14 и смещении вниз индуктора 2 с шарнирно закрепленными на нем рычагами 20, 21, упоры 25 касаются закаливаемой поверхности зуба у вершины. Одновременно включается подача высокочастотного тока на индуктирующий провод и начинается непрерывно-последовательная закалка зубчатой поверхности. При дальнейшем вращении закаливаемой шестерни упоры 25 скользят по поверхности зуба до соприкосновения со впадиной. При этом, благодаря тому, что диаметральные размеры индуктирующего провода 19 меньше диаметральных размеров упоров 25 на величину двух зазоров(см. фиг.3, 4), и упоры скользят непосредственно по одноименным поверхностям соседних зубьев обрабатываемой зубчатой поверхности на расстоянии, кратном шагу зубьев, между индуктирующим проводом 19 и закаливаемой поверхностью надежно обеспечивается постоянная величина зазора. Кинематикой станка предусмотрено, что при касании упорами 25 впадин зубчатой поверхности, движение индуктора вниз приостанавливается и при неподвижном индукторе производится прогрев впадины до закалочной температуры. При дальнейшем вращении закаливаемой шестерни 14 упоры 25 начинают скользить вдоль боковой поверхности от впадины к вершине соседнего зуба. При этом производится непрерывно-последовательная закалка другой боковой поверхности от впадины к вершине,после чего нагрев автоматически отключается и происходит взаимное перемещение индуктора и шестерни в исходное положение для закалки следующего зуба. Цикл закалки автоматически повторяется до закалки всей зубчатой поверхности изделия, после чего станок останавливается, обработанное изделие снимают, устанавливают следующее и цикл обработки повторяется. Основным принципом в предлагаемом техническом решении является то, что окружные шаги, т.е. расстояние между одноименными точками профиля соседних зубьев по дуге любой концентрической окружности равны между собой. Упоры 25 установлены на делительном диаметре шестерни на расстоянии 1 П от вертикальной оси, где 1,2, 3,- модуль зубчатой поверхности. Индуктирующий провод установлен на вертикальной оси между упорами 25. При возвратно-поступательном движении индуктирующего провода вместе с индуктором в вертикальной плоскости упоры 25 совершают движение по радиальной оси 26 относительно центра шестерни под углом(см. Фиг.3, 4), числовое значение которого кратно угловому шагу зубьев шестерни. Движение упоров 25 по радиальной оси обеспечивается тем, что рычаги 20, 21 шарнирно связаны с монтажной плитой 15 осями 23, а пальцы 24 скользят в направляющих пазах копира 22 под углом 1, кратным угловому шагу зубьев. Таким образом, при возвратно-поступательном движении индуктирующего провода упоры 25 двигаются по радиальной оси, и на любой концентрический окружности зубчатого венца соприкасаются с одноименными точками профиля зубьев, соседних с закаливаемым, в которых индуктирующий провод взаимодействует с обрабатываемой поверхностью. Погрешности во взаимном расположении двух соседних зубьев одной и той же шестерни ничтожны, поэтому зазор между индуктирующим проводом и закаливаемой поверхностью надежно сохраняет одинаковую величину для всех участков обрабатываемой зубчатой поверхности, что обеспечивает высокую степень повторяемости результатов закалки для каждого из зубьев одной шестерни и для каждой шестерни обрабатываемой партии. Теплоотвод в тело шестерни при нагреве вершины и впадины зубьев неодинаков, поэтому для достижения одинаковой глубины закаленного слоя на боковых поверхностях и впадинах зубьев, в процессе движения индуктора от вершины к впадине скорость движения замедляется, на впадине движение приостанавливается для прогрева впадины на заданную глубину, и в дальнейшем, при движении индуктирующего провода от впадины к вершине соседнего зуба скорость непрерывно увеличивается до максимальной. Изменение скорости движения индуктирующего провода относительно обрабатываемой зубчатой поверхности в предлагаемом техническом решении обеспечивается профилированным кулачком вала, приводящего в верти 3 1838 1 кальное возвратно-поступательное движение индуктирующий провод. Таким образом, в предлагаемом техническом решении механизм ориентации индуктирующего провода относительно непосредственно обрабатываемой зубчатой поверхности по одноименным с обрабатываемой точкой поверхностей соседних зубьев одной и той же шестерни обеспечивает постоянный зазор между индуктирующим проводом и обрабатываемой поверхностью и высокую степень повторяемости результатов закалки. Профилированный кулачок привода вертикального движения индуктирующего провода дает возможность обеспечить одинаковую глубину закаленного слоя для боковых поверхностей и впадин зубчатой поверхности. оставитель В. М. Картузов Редактор Т.А. Лущаковская Корректор Т.Н. Никитина Заказ 7021 Тираж 20 экз. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

Метки: станок, непрерывно-последовательной, индукционной, закалки, шестерен

Код ссылки

<a href="https://by.patents.su/4-1838-stanok-dlya-nepreryvno-posledovatelnojj-indukcionnojj-zakalki-shesteren.html" rel="bookmark" title="База патентов Беларуси">Станок для непрерывно-последовательной индукционной закалки шестерен</a>

Предыдущий патент: Способ защиты черных и цветных металлов от коррозии

Следующий патент: Устройство для предотвращения эрозии земляных сооружений

Случайный патент: Уплотнение шпиндельного узла