Устройство для изготовления цилиндрической заготовки импульсной штамповкой

Номер патента: 13843

Опубликовано: 30.12.2010

Авторы: Петраковский Владимир Степанович, Журавский Александр Юльянович

Текст

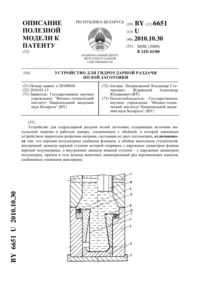

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ ИМПУЛЬСНОЙ ШТАМПОВКОЙ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Петраковский Владимир Степанович Журавский Александр Юльянович(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(56) ЧАЧИН В.Н. и др. Импульсные методы обработки материалов. - Минск Наука и техника, 1979. - . 87.1809569 1, 2000.575161, 1977.588044, 1978.832844 , 1984.337982, 1972.(57) Устройство для изготовления цилиндрической заготовки импульсной штамповкой,содержащее источник импульсной энергии, рабочую камеру, к нижнему торцу которой посредством плиты зажимного устройства прижата матрица с расположенной на ней обоймой, внутри которой с возможностью перемещения вниз до упора в торец цилиндрической заготовки расположена подвижная втулка, отличающееся тем, что на верхней торцевой поверхности обоймы выполнен конический кольцевой паз, обращенный большим основанием к рабочей камере, причем угол конусности паза составляет от 15 до 20,а на внутренней поверхности обоймы в зоне расположения стенки цилиндрической заготовки выполнена кольцевая проточка, соединенная с коническим кольцевым пазом радиальными каналами, выполненными в ее средней части. 13843 1 2010.12.30 Изобретение относится к устройствам для обработки металлов давлением и может найти применение в листоштамповочном производстве, например, при вытяжке полых заготовок импульсными нагрузками. Известно устройство для вытяжки изделий из полой заготовки, содержащее рабочую камеру, в которой создается импульс давления жидкости ударом бойка, матрицу и боек 1. Это устройство не позволяет получать изделия с высокими степенями вытяжки, т.к. при ударе бойка по жидкости возникающий импульс давления, воздействуя на дно полой заготовки, вытягивает ее в матрицу, но одновременно и прижимает стенки заготовки к обойме, препятствуя вытяжке заготовки за счет сил трения между стенками заготовки и обоймой. Наиболее близким к предлагаемому по технической сущности является устройство для гидроударной штамповки цилиндрических заготовок, содержащее рабочую камеру, в которой создается импульс давления жидкости ударом бойка, матрицу с обоймой, прижатые к рабочей камере прижимным устройством, и подвижную втулку (гидродинамический подпор торца) 2. В этом устройстве при создании импульса давления в жидкости давление действует как на дно заготовки, деформируя ее по матрице, так и на подвижную втулку, создавая осевой подпор цилиндрической заготовки, способствующий вытяжке заготовки, но одновременно созданное давление прижимает стенки заготовки к обойме, вследствие чего между стенкой заготовки и обоймой возникают силы трения, пропорциональные давлению жидкости и площади контакта заготовки с обоймой. Эти силы трения препятствуют процессу вытяжки заготовки, значительно снижая предельную степень вытяжки. И эти силы не всегда можно компенсировать осевым подпором заготовки, поскольку величина осевого подпора лимитируется смятием торцов заготовки. Особенно это заметно при вытяжке тонкостенных заготовок, так как в этом случае силы трения заготовки и обоймы в несколько раз превосходят допустимые усилия осевого подпора заготовки. Эти обстоятельства приводят к критическим утонениям дна заготовки и ее разрушению и не позволяют увеличить степень вытяжки полой заготовки более чем на 3-5 . Задачей предлагаемого изобретения является повышение степени вытяжки цилиндрической заготовки. Поставленная задача решается за счет того, что в устройстве для изготовления цилиндрической заготовки импульсной штамповкой, содержащем источник импульсной энергии,рабочую камеру, к нижнему торцу которой посредством плиты зажимного устройства прижата матрица с расположенной на ней обоймой, внутри которой с возможностью перемещения вниз до упора в торец цилиндрической заготовки расположена подвижная втулка, на верхней торцевой поверхности обоймы выполнен конический кольцевой паз,обращенный большим основанием к рабочей камере, причем угол конусности паза составляет от 15 до 20, а на внутренней поверхности обоймы в зоне расположения стенки цилиндрической заготовки выполнена кольцевая проточка, соединенная с коническим кольцевым пазом радиальными каналами, выполненными в ее средней части. В предлагаемой конструкции благодаря кольцевой проточке, выполненной на внутренней поверхности обоймы, стенки заготовки отделены от обоймы слоем жидкости, поступающей из рабочей камеры через конический паз и радиальные каналы, что позволяет свести к минимуму трение заготовки об обойму при вытяжке. При создании импульса давления в рабочей камере конический паз действует как концентратор давления, значительно повышая давление жидкости в кольцевой проточке по отношению к давлению жидкости, действующему внутри цилиндрической заготовки, и, таким образом, отжимает стенку заготовки от обоймы, снижая силы трения практически к 0, а также сжимает заготовку в радиальном направлении, способствуя ее деформации по матрице. Причем важную роль в достижении наилучших результатов вытяжки играет угол конусности паза, так как от его величины зависит уровень давления жидкости в кольцевой проточке, а значит,2 13843 1 2010.12.30 и величина усилия, сжимающего заготовку в радиальном направлении. При угле конусности паза, равном 0, давление в кольцевой проточке будет соответствовать давлению жидкости внутри заготовки, и эффект повышения степени вытяжки за счет сжатия заготовки в радиальном направлении будет полностью отсутствовать. При большом угле конусности паза может наступить момент, когда усилие сжатия заготовки в радиальном направлении превысит определенное значение, при котором стенка заготовки начнет складываться, и процесс вытяжки станет невозможным. Поэтому существует оптимальный угол конусности паза, который для условий гидроударной вытяжки равен 15-20. Данный результат подтверждается примером. Пример Для определения оптимального угла конусности паза производилась гидроударная вытяжка полых заготовок из материала АмцМ толщиной 1,0 мм, высотой 32 мм, диаметром 40 мм в матрицу диаметром 29 мм, что соответствует степени вытяжки К 40/291,38. Вытяжка производилась при постоянной энергии удара, равной 450 Дж, а обоймы использовались разные, с углом конусности паза, изменяющимся от 0 до 35. Показателем эффективности процесса служили высота перетянутой части стаканчика и визуальный результат вытяжки, ее качество. Полученные результаты приведены в таблице. Высота вытянутой части стакана, мм 33 36 45 48 48 Визуальный результат разрушение дна разрушение дна трещина в центре дна полная вытяжка полная вытяжка полная вытяжка, гофры на трети высоты стенки брак, сложены стенки вытяжки нет, смяты стенки Результаты опытов показывают, что угол конусности паза, равный 15-20, является оптимальным для случая гидроударной вытяжки, т.к. при углах конусности меньших оптимальных происходит неполная вытяжка и разрушение дна заготовки вследствие недостаточного радиального сжатия заготовки, а при углах выше оптимальных происходит складывание стенок стаканчика, т.е. окончательный брак. Поэтому при оптимальном угле конического паза возникает оптимальное усилие сжатия заготовки в радиальном направлении, а усилие, воздействующее на дно заготовки, и осевой подпор, создаваемый подвижной втулкой, не тратятся на преодоление сил трения стенок заготовки об обойму, а расходуются только на деформацию заготовки. Совместное действие этих факторов приводит к увеличению степени вытяжки цилиндрической заготовки по сравнению с известными устройствами. Сущность изобретения поясняется чертежом, где на фигуре приведен общий вид устройства слева - до начала деформации заготовки, справа - по окончании процесса деформации. Устройство для изготовления цилиндрической заготовки импульсной штамповкой содержит рабочую камеру 1, к нижнему торцу которой посредством плиты зажимного устройства 2 прижата матрица 3 с расположенной на ней обоймой 4 с кольцевой проточкой 5, кольцевым пазом 6 и радиальными каналами 7. Внутри обоймы расположена подвижная втулка 8, опирающаяся на торец цилиндрической заготовки 9. Для создания импульса давления в жидкости используется быстролетящий боек 10. 3 13843 1 2010.12.30 Устройство работает следующим образом на подвижной плите зажимного устройства 2 устанавливают матрицу 3, на ней располагают обойму 4, внутрь которой опускают заготовку 9, а затем подвижную втулку 8 до ее упора в верхний торец заготовки 9. После этого, посредством плиты зажимного устройства 2, матрицу 3 и обойму 4, с установленными в ней заготовкой 9 и подвижной втулкой 8, прижимают к торцу рабочей камеры 1 и заполняют рабочую камеру жидкостью (например, водой), которая через конический кольцевой паз 6 и радиальные каналы 7 заполняет также кольцевую проточку 5. Затем с помощью быстролетящего бойка 10 создают импульс давления жидкости в камере 1, который воздействует на подвижную втулку 8, перемещая ее вниз и создавая осевое сжатие заготовки 9, а также на дно заготовки 9, деформируя ее по матрице 3. Одновременно импульс давления, проходя через конический кольцевой паз 6, возрастает в несколько раз и через радиальные каналы 7 передается в кольцевую проточку 5. Созданное в ней повышенное давление воздействует на стенки полой заготовки, сжимая стенки стаканчика в радиальном направлении, что способствует процессу вытяжки и надежно отделяет стенки полой заготовки от обоймы, снижая коэффициент трения практически к 0, повышая,таким образом, степень вытяжки заготовки 9. По окончании процесса вытяжки заготовки 9 отводят подвижную плиту зажимного устройства 2 и извлекают продеформированную заготовку и подвижную втулку 8. Затем боек 10 возвращают в исходное состояние, после чего устройство готово к новому циклу. Использование предлагаемой конструкции устройства позволяет вытягивать цилиндрические заготовки со степенью вытяжки на 7-10 выше, чем при гидроударной (импульсной) вытяжке с использованием известных устройств. Так, при проведении лабораторных испытаний предлагаемого устройства была проведена серия экспериментов по вытяжке цилиндрических заготовок из стали 08 кп, толщиной 1,0 мм, диаметром 50 мм в матрицы, диаметры которых изменялись с интервалом в 1 мм от 30 до 40 мм. В процессе испытаний определялся наименьший диаметр матрицы, в которую возможно произвести полную перетяжку заготовки. В результате экспериментов установлено, что минимальный диаметр матрицы, в которую полностью была перетянута 50 заготовка, составил 35 мм, что соответствует степени вытяжки К 1,428 . В то же 35 время на известном устройстве подобного типа такая же цилиндрическая заготовка перетягивалась полностью только в матрицу 38 мм, что соответствует степени вытяжки 50 К 1,31 . 38 Таким образом, предлагаемое устройство позволило увеличить степень вытяжки заготовки из стали 08 кп в 1,09 раза. Источники информации 1. Седяко Г.К., Марченко И.И. Исследование процесса гидроударной штамповки конусов Сб. ст. Импульсные методы обработки материалов. - Минск Наука и техника,1979. - С. 89, рис. 1 б. 2. Седяко Г.К., Марченко И.И. Исследование процесса гидроударной штамповки конусов Сб. ст. Импульсные методы обработки материалов. - Минск Наука и техника,1979. - С. 89, рис. 1 в. (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B21D 26/00

Метки: устройство, заготовки, изготовления, цилиндрической, штамповкой, импульсной

Код ссылки

<a href="https://by.patents.su/4-13843-ustrojjstvo-dlya-izgotovleniya-cilindricheskojj-zagotovki-impulsnojj-shtampovkojj.html" rel="bookmark" title="База патентов Беларуси">Устройство для изготовления цилиндрической заготовки импульсной штамповкой</a>

Предыдущий патент: Индуктор для магнитотерапии

Следующий патент: Устройство для вычисления полиномиальных симметрических булевых функций

Случайный патент: Пружинная мельница