Устройство для обработки шаров

Номер патента: 11123

Опубликовано: 30.10.2008

Авторы: ЩЕТНИКОВИЧ Казимир Генрихович, Карман Елена Владимировна

Текст

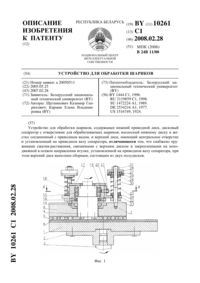

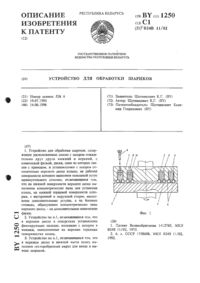

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАРОВ(71) Заявитель Белоруский национальный технический университет(72) Авторы Щетникович Казимир Генрихович Карман Елена Владимировна(73) Патентообладатель Белоруский национальный технический университет(57) Устройство для обработки шаров, содержащее установленные с эксцентриситетом нижний приводной плоский диск с эластичным покрытием и верхний прижимной диск с отверстиями, отличающееся тем, что включает привод вращения верхнего прижимного диска и рабочие инструменты, причем отверстия в верхнем прижимном диске имеют цилиндрическую форму и выполнены сквозными наклонно к его торцевой плоскости, а рабочие инструменты выполнены в виде подпружиненных трубок и расположены в цилиндрических отверстиях с возможностью перемещения по высоте. 11123 1 2008.10.30 Изобретение относится к области абразивной обработки сферических поверхностей и может быть использовано при шлифовании шаров, изготовленных из твердых и хрупких материалов. Известно устройство для обработки сферических деталей 1, содержащее связанные с приводами вращения нижний диск с профильной кольцевой канавкой и планшайбу с отверстиями по окружности, в которых расположены чашечные сферические инструменты с поводками. Обрабатываемые сферические детали размещаются в кольцевой канавке диска и прижимаются чашечными инструментами, шарнирно соединенными с поводками. Недостатком этого устройства является невысокая точность обработки шаров вследствие преимущественно одноосного вращения шара вокруг горизонтальной оси. Прототипом заявляемого устройства является устройство для обработки шаров 2,содержащее установленные с эксцентриситетом нижний приводной плоский диск с эластичным покрытием и верхний прижимной диск. Верхний прижимной диск установлен неподвижно и имеет на торцевой поверхности конические отверстия для размещения шаров. Нижний диск совершает планетарное движение, которое обеспечивает одинаковые условия обработки всех шаров в партии и постоянное изменение положения мгновенной оси. Недостатками данного устройства являются относительно высокие требования к точности исходных заготовок, необходимость частой правки верхнего диска и сложность загрузки заготовок. При обработке заготовок со значительными отклонениями от сферической формы возникают большие вибрации инструмента с большой амплитудой колебаний, которые могут привести к повреждению шаров и подрыву верхнего диска. В процессе обработки на конических отверстиях верхнего диска образуются следы износа в виде шарового пояса. При достижении определенной степени износа верхнего диска возрастает вероятность заклинивания заготовки, имеющей диаметр больше диаметра обработанного шара. Это вызывает необходимость восстановления формы конических отверстий. Сложность загрузки заготовок связана с расположением конических отверстий на нижней торцевой поверхности верхнего диска. Загрузку шаров приходится выполнять при снятом верхнем диске либо применять специальное загрузочное приспособление. В основу изобретения положена задача обеспечения возможности обработки шаров со значительными отклонениями от сферической формы, увеличения периода стойкости инструмента и упрощения процесса загрузки обрабатываемых шаров. Поставленная задача решается тем, что устройство для обработки шаров, содержащее установленные с эксцентриситетом нижний приводной плоский диск с эластичным покрытием и верхний прижимной диск с отверстиями, включает привод вращения верхнего прижимного диска и рабочие инструменты, причем отверстия в верхнем прижимном диске имеют цилиндрическую форму и выполнены сквозными наклонно к его торцевой плоскости, а рабочие инструменты выполнены в виде подпружиненных трубок и расположены в цилиндрических отверстиях с возможностью перемещения по высоте. Устройство для обработки шаров поясняется чертежом, где на фиг. 1 изображена схема предлагаемого устройства, вид сверху на фиг. 2 - разрез А-А на фиг. 1. Устройство содержит связанные с приводами вращения (на чертеже не показаны) и установленные с эксцентриситетом нижний плоский приводной диск 1 с эластичным покрытием и верхний прижимной диск 2, в котором равномерно по окружности выполнены цилиндрические отверстия 3. Оси отверстий 3 наклонены под угламик вертикальной оси в плоскостях, касательных к окружности, по которой расположены отверстия. В отверстиях 3 жестко закреплены втулки 4, в которых с зазором установлены рабочие инструменты 5, выполненные в виде подпружиненных трубок и имеющие на наружных поверхностях кольцевые проточки 6 для ограничительных колец 7. Нижние торцы рабо 2 11123 1 2008.10.30 чих инструментов 5 находятся в контакте с обрабатываемыми шарами 8, а на его верхних торцах закреплены пробки 9. На буртик пробки 9 опираются нижние витки пружины 10, а ее верхние витки опираются на буртик колпачка 11. Упругость пружины 10 подбирается таким образом, чтобы при максимальной деформации нагрузка на шар 8 была значительно меньше требуемой рабочей нагрузки. Положение колпачка 11 устанавливается регулировочным винтом 12, цилиндрический конец которого входит с зазором в глухое отверстие колпачка 11. Регулировочный винт 12 ввинчен в круглую гайку 13 с тремя лепестками и фиксируется контргайкой 14. Лепестки круглой гайки 13 упираются в дно стакана 15, жестко закрепленного на верхнем диске 2. В дне стакана 15 выполнено отверстие 16 с тремя вырезами, соответствующими форме и расположению лепестков круглой гайки 13. Положение круглой гайки 13 в стакане 15 определяется винтом 17 и пальцем 18, входящим в соответствующие отверстия в дне стакана 15 и лепестках круглой гайки 13. Устройство работает следующим образом. Перед обработкой заготовок регулировочные винты 12 устанавливают таким образом,чтобы их сферические концы выступали из круглых гаек 13 на одинаковое расстояние. Достигнутое положение регулировочных винтов 12 фиксируют контргайками 14. При отсутствии на нижнем диске 1 шаров 8 рабочий инструмент 5 опирается ограничительным кольцом 7 на верхний торец втулки 4. Для загрузки шаров 8 верхний диск 2 устанавливают таким образом, чтобы расстояние от нижнего диска 1 до наиболее удаленной точки на нижнем торце рабочего инструмента 5 было немного меньшим, чем диаметр шаров 8. Затем шары 8 подводят по одному под торцы рабочих инструментов 5 и, опуская верхний диск 2, деформируют пружины 10, создавая начальную нагрузку в зоне обработки. В предлагаемом устройстве процесс загрузки шаров 8 значительно упрощается, а также появляется возможность извлекать отдельные шары для контроля, оставляя остальные шары в рабочей зоне. После загрузки всех обрабатываемых шаров 8 верхний диск 2 приводят во вращение в направлении, противоположном наклону рабочих инструментов 5, а нижний диск 1 - в направлении, противоположном направлению вращения верхнего диска 2. При вращении дисков 1 и 2 шары 8 под действием сил трения с эластичным покрытием нижнего диска 1 приходят во вращение под рабочим инструментом 5. Положение мгновенной оси вращения шара 8 постоянно меняется вследствие изменения направления вектора линейной скорости нижнего диска 1 относительно вектора линейной скорости верхнего диска 2 в точках касания с шаром 8. Скольжение шаров относительно рабочего инструмента 5 в присутствии абразивной суспензии сопровождается съемом припуска и улучшением точностных параметров обрабатываемых шаров. Наклон оси рабочих инструментов 5 значительно уменьшает вероятность подрыва верхнего диска 2, так как наиболее низко расположенный участок контакта на торце рабочего инструмента 5 располагается в непосредственной близости от горизонтального диаметрального сечения шара 8. Кроме этого, сила упругости пружины 10 обеспечивает постоянный контакт рабочего инструмента 5 с поверхностью шара 8 и ограничивает значение максимальной нагрузки на шар 8. Указанные факторы позволяют обрабатывать заготовки со значительными отклонениями от сферической формы и намного снизить динамические нагрузки, действующие на заготовки. После уменьшения отклонения от сферической формы обрабатываемых шаров до необходимого уровня увеличивают давление на верхний диск, создавая требуемую рабочую нагрузку на обрабатываемые шары 8. Втулка 11 в этом случае находится в непосредственном контакте с пробкой 9, что обеспечивает повышение жесткости технологической системы и увеличение точности обработки. При изнашивании рабочего инструмента 5 форма и размеры поверхности контакта с обрабатываемым шаром 8 остаются постоянными, поэтому период стойкости инструмента значительно возрастает. Компенсация износа рабочего инструмента 5 достигается его пе 3 11123 1 2008.10.30 риодическим выдвижением из втулки 4 на требуемое расстояние. Для этого ограничительные кольца 7 перемещают в следующую кольцевую проточку 6, отвинчивают контргайку 14 и регулировочный винт 12 перемещают в требуемое положение, фиксируемое контргайкой 14. Замена рабочего инструмента 5 осуществляется при отведенном верхнем диске 2 и вынутом из стакана 15 пальце 18. Винт 12 с круглой гайкой 13 поворачивают до совпадения лепестков гайки 13 с вырезами 16 в отверстии в дне стакана 15 и извлекают из стакана 15. Затем вынимают рабочий инструмент 5 вместе с пробкой 9, пружиной 10 и колпачком 11. Новый инструмент устанавливают во втулку 4 и затем корректируют его положение регулировочным винтом 12. Таким образом, предлагаемое устройство позволяет обрабатывать шары со значительными отклонениями от сферической формы за счет использования подпружиненного наклонного трубчатого рабочего инструмента, при этом уменьшаются динамические нагрузки в зоне обработки, увеличивается стойкость инструмента и упрощается процесс загрузки шаров. Источники информации 1. А.с. СССР 333016, МПК В 24 В 11/10, 13/02 // Бюл.11. - 1972. 2. Справочник технолога-оптика. - Санкт-Петербург Политехника, 2004. - С. 436-439. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B24B 11/00

Метки: обработки, устройство, шаров

Код ссылки

<a href="https://by.patents.su/4-11123-ustrojjstvo-dlya-obrabotki-sharov.html" rel="bookmark" title="База патентов Беларуси">Устройство для обработки шаров</a>