Способ изготовления высокопрочной стальной проволоки с повышеной пластичностью при скручивании

Номер патента: 6487

Опубликовано: 30.09.2004

Авторы: Желтков Александр Сергеевич, Филиппов Вадим Владимирович

Текст

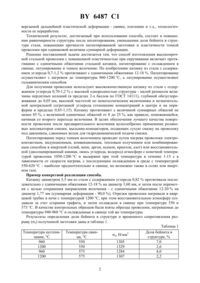

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ СТАЛЬНОЙ ПРОВОЛОКИ С ПОВЫШЕННОЙ ПЛАСТИЧНОСТЬЮ ПРИ СКРУЧИВАНИИ(71) Заявитель Республиканское унитарное предприятие Белорусский металлургический завод(72) Авторы Желтков Александр Сергеевич Филиппов Вадим Владимирович(73) Патентообладатель Республиканское унитарное предприятие Белорусский металлургический завод(57) Способ изготовления высокопрочной стальной проволоки с повышенной пластичностью при скручивании, включающий протягивание с единичными обжатиями стальной катанки, патентирование с охлаждением в свинце, латунирование и тонкое волочение, отличающийся тем, что протягивают с единичными обжатиями 12-18 катанку из стали с содержанием углерода 0,7-1,2 , патентирование осуществляют с нагревом до температуры 960-1200 С, а латунирование осуществляют гальваническим способом.(56). .. -1986. - .30. - . 35-42.2043800 1, 1995.58084627 , 1983. Изобретение относится к области металлургии, точнее к области термической обработки и обработки металлов давлением, в частности к производству стальной проволоки методом последовательных операций термообработки и волочения. В качестве прототипа принят способ изготовления проволоки 1, согласно которому сорбитизированную катанку диаметром 5,5 мм патентируют в свинце и протягивают на предварительном волочении с единичными обжатиями 20 до диаметра 0,93-1,77 мм, патентируют в свинце с нагревом до температуры 950 С и температурой свинца 530-610 С,латунируют и протягивают на окончательный диаметр с единичными обжатиями 16 . Недостатками прототипа являются необходимость патентирования катанки, недостаточная пластичность получаемой высокопрочной проволоки, проявляющаяся в повышенной склонности ее к расслоению при окончательном волочении из-за высокого содержания в структуре заготовки труднодеформируемого бейнита или же необходимости применения повышенных суммарных деформаций из-за недостаточной прочности заготовки в случае патентирования в свинце с температурой 590-610 С. Задача, решаемая изобретением, заключается в снижении издержек в производстве,повышении прочности заготовки и пластичности готовой высокопрочной проволоки, под 6487 1 вергаемой дальнейшей пластической деформации - свивке, плетению и т.д., технологичности ее переработки. Технический результат, достигаемый при использовании способа, состоит в повышении равномерности структуры после патентирования, уменьшении доли бейнита в структуре стали, повышении прочности патентированной заготовки и пластичности тонкой проволоки при одинаковой величине суммарной деформации. Решение поставленной задачи достигается тем, что способ изготовления высокопрочной стальной проволоки с повышенной пластичностью при скручивании включает протягивание с единичными обжатиями стальной катанки, патентирование с охлаждением в свинце, латунирование и тонкое волочение. По изобретению катанку из стали с содержанием углерода 0,7-1,2 протягивают с единичными обжатиями 12-18 . Патентирование осуществляют с нагревом до температуры 960-1200 С, а латунирование осуществляют гальваническим способом. Для получения проволоки используют высококачественную катанку из стали с содержанием углерода 0,70-1,2 с высокой однородностью структуры - малой размахом величины перлитных колоний (в пределах 2-х баллов по ГОСТ 14111), глубиной обезуглероживания до 0,05 мм, высокой чистотой по неметаллическим включениям и незначительной центральной сегрегацией углерода (отношение концентраций в центре и на периферии в пределах 0,85-1,15). Катанку протягивают с величиной суммарных обжатий не менее 85 , с величиной единичных обжатий от 8 до 25 , как правило, понижающейся,начиная со второго перехода волочения. В целях обеспечения лучшего качества поверхности проволоки после предварительного волочения целесообразно применение роликовых аппликаторов смазки, мыльниц-компакторов, подающих сухую смазку на проволоку под давлением, сдвоенных волок для гидродинамической подачи смазки. Патентирование перед тонким волочением проводят путем нагрева проволоки электроконтактным, индукционным, конвекционным, тепловым излучением или комбинированным способом в инертной (гелий, неон, аргон, ксенон, криптон, азот) или восстановительной (диссоциированный аммиак, окись углерода, водород) атмосфере с конечной температурой проволоки 1050-1200 С и выдержки при этой температуре в течение 1-15 с в зависимости от скорости нагрева, с последующим охлаждением в среде с температурой 550-620 С - наиболее предпочтительно в свинце, но возможно также в солях или инертном газе. Пример конкретной реализации способа. Катанку диаметром 5,5 мм из стали с содержанием углерода 0,82 протягивали последовательно с единичными обжатиями 12-18 на диаметр 3,60 мм, и затем после перемотки с целью сохранения направления волочения - с единичными обжатиями 12-20 на диаметр 1,77 мм (суммарная деформация - 90,0 ). Отрезки проволоки нагревали в кварцевой трубке в печи с температурой 1200 С, при этом восстановительную атмосферу создавали за счет сгорания графита, и затем охлаждали в свинце при температуре 550 и 575 С. В качестве контрольных образцов были взяты образцы проволоки, нагреваемые до температуры 940-960 С и охлажденные в свинце той же температуры. Результаты определения доли бейнита в структуре и временного сопротивления разрыву (в) полученной заготовки даны в таблице 1. Таблица 1 Температура аустени- Температура свинДоля бейнита в в, Н/мм 2 зации, С ца, С структуре,960 550 1305 7,0 1200 550 1329 2,6 960 575 1284 4,0 1200 575 1307 2,2 2 6487 1 Таким образом, предлагаемый способ позволяет снизить содержание бейнита в структуре в 1,8-2,7 раза по сравнению с прототипом и повысить прочность исходной заготовки примерно на 2 . Далее получены образцы проволоки, протянутые с катанки на диаметр 3,60 мм (суммарное обжатие 57 ), подвергнутые патентированию в свинце при температуре 550 С, и затем с обжатиями 12-20 на диаметр 1,77 мм (суммарное обжатие 76 ). После патентирования с нагревом до 950 С с охлаждением в свинце с температурой 570 С, гальванотермического латунирования совместно с образцами по предлагаемому способу, они протянуты на тонком волочении на диаметр 0,30 мм. Результаты испытаний представлены в таблице 2. Таблица 2 Число исПредлагаемый Контрольный Характеристики проволоки пытаний Среднее СКО Среднее СКО Временное сопротивление разрыву,7 3184 22 3230 17 Н/мм 2 5 0,44 0,11 0,39 0,06 Относительное удлинение 100,5 87,9 2,6 88,8 1,7 Отношение 0,2/в,Число реверсивных скручиваний 15 68,4 1,8 53,8 11,7 СКО - среднеквадратичное отклонение. Как следует из таблицы, при практически равной прочности проволока, полученная по предлагаемому способу, обладает повышенной пластичностью, особенно при скручивании - на 27 по среднему значению при значительно меньшем среднеквадратичном отклонении. Источники информации 1.. -1986. - .30. - . 35-42 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B21C 1/00

Метки: изготовления, высокопрочной, проволоки, скручивании, пластичностью, повышеной, стальной, способ

Код ссылки

<a href="https://by.patents.su/3-6487-sposob-izgotovleniya-vysokoprochnojj-stalnojj-provoloki-s-povyshenojj-plastichnostyu-pri-skruchivanii.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления высокопрочной стальной проволоки с повышеной пластичностью при скручивании</a>

Предыдущий патент: Стимулятор молочной продуктивности животных

Следующий патент: Композиция ингредиентов для производства водки особой “Чайковский”

Случайный патент: Легкоплавкое стекло