Способ изготовления керамических монолитных конденсаторов

Текст

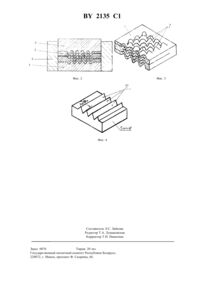

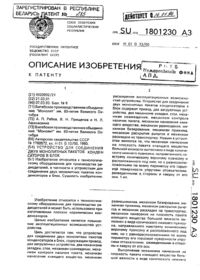

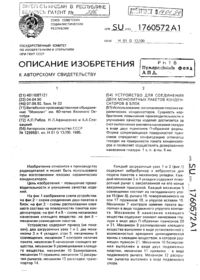

01 13/00 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МОНОЛИТНЫХ КОНДЕНСАТОРОВ(71) Заявитель Витебское производственное объединение Монолит(73) Патентообладатель Витебское производственное объединение Монолит(57) 1. Способ изготовления керамических монолитных конденсаторов, включающий получение и металлизацию керамической пленки, сборку металлизированной пленки в многослойный пакет, прессование собранного пакета, разделение его на заготовки и отжиг, отличающийся тем, что керамическую пленку получают толщиной в 1,5-3 раза превышающей толщину, соответствующую номиналу емкости конденсаторного пакета, прессование которого осуществляют рельефным. 2. Способ по п.1, отличающийся тем, что многослойный пакет прессуют в матрице пуансонами с параллельнорельефными поверхностями. Изобретение относится к области производства радиодеталей, в частности к способам их получения, и может быть использовано в конденсаторостроении при изготовлении керамических монолитных конденсаторов. Известен наиболее близкий по технической сущности к изобретению способ изготовления керамических монолитных конденсаторов, включающий получение и металлизацию керамической пленки, вырубку из нее полос, сборку полос в многослойный пакет, прессование пакета, разделение спрессованного пакета на заготовки конденсаторов и их обжиг 1. Этот способ обеспечивает удовлетворительное качество конденсаторов и позволяет повысить производительность их изготовления. Существенным недостатком способа является то, что он, как и другие известные решения аналогичного назначения, характеризуется достаточно высоким удельным расходом металлизационных материалов на единицу емкости, а также отличается сравнительно высокой трудоемкостью получения конденсаторов. Это связано с тем, что при металлизации керамических пленок методом сеткотрафаретной печати не удается нанести невожженный металлизационный слой толщиной менее 16-30 мкм, а следовательно снизить удельный расход металлизационных материалов. Вместе с тем известные способы нанесения металлизационных слоев с толщиной менее 16-30 мкм, например с применением тонкодисперсных паст, достаточно сложны и увеличивают трудоем 2135 1 кость изготовления конденсаторов, которая возрастает с увеличением слоев (пленок) в конденсаторном пакете,что связано со сложностью применяемых металлизационных устройств, а следовательно ограничивает возможность получения более высокого технического результата. Предлагаемый способ изготовления керамических монолитных конденсаторов позволяет устранить недостатки известных способов аналогичного назначения и обеспечивает достижение более высокого технического результата, заключающегося в снижении удельного расхода металлизационных материалов, включая драгоценные металлы, и трудоемкости изготовления конденсаторов. Сущность изобретения заключается в том, что в заявляемом способе изготовления керамических монолитных конденсаторов, включающем получение и металлизацию керамической пленки, сборку металлизированной пленки в многослойный пакет, прессование собранного пакета, разделение его на заготовки и обжиг, вышеуказанный технический результат обеспечивается тем, что керамическую пленку получают толщиной в 1,5-3 раза превышающей толщину, соответствующую номиналу емкости конденсаторного пакета, прессование которого осуществляют рельефным. Другой особенностью способа является то, что многослойный пакет прессуют в матрице пуансонами с параллельно-рельефными поверхностями. В данном случае уменьшение удельного расхода металлизационных материалов и снижение трудоемкости изготовления конденсаторов достигается в результате того, что при прессовании пакета рельефным происходит растяжение и соответственно уменьшение толщины керамических пленок и металлизационных слоев пакета,что приводит к увеличению активной площади конденсаторов при сохранении их размеров по длине и ширине при некотором увеличении по толщине за счет рельефности пакета. В результате этого удается при номинальной толщине керамических пленок (диэлектрических слоев) снизить в 1,5-3 раза толщину металлизационных слоев (электродов) и сократить удельный расход материалов на единицу емкости. Кроме того, в связи с тем, что керамическую пленку берут больше номинальной толщины, то у конденсаторов с той же емкостью и теми же геометрическими размерами по длине и ширине уменьшается количество металлизированных слоев, что сокращает трудоемкость процесса их изготовления. Возможность осуществления изобретения подтверждается сведениями, относящимися к технологическому исполнению способа и результатам экспериментальной проверки. Техническая сущность изобретения поясняется чертежом, гден фиг.1 и 2 показана схема прессования многослойного пакета, на фиг.3 приведен рельефно-спрессованный пакет, а на фиг.4 показан один из вариантов рельефа поверхности пуансона. Способ изготовления керамических монолитных конденсаторов осуществляется следующим образом. Предварительно перед изготовлением рельефноспресованных конденсаторных пакетов 3 задаются требуемыми для выбранного номинала емкости габаритами пакета 3, например 9,4 х 7 мм с количеством керамических слоев 1-14 шт и толщиной 45 мкм. Затем, исходя из свойств применяемого для получения пластин 1 керамического материала,например на основе титаната бария, определяют требуемую в пределах 1,5-3 величину увеличения толщины исходной пленки 1 против номинальной 45 мкм. В конкретном случае она составляет 1,55 раза. После этого известным методом шликерного литья получают керамическую пленку 1 с толщиной 70 мкм (увеличение против номинальной 45 мкм 1,55) и размерами 9,4 х 7 мм, т.е. соответствующими размерам заданного конденсатора. Полученную пленку 1 металлизируют, нанося токопроводящий слой 2 толщиной 16-30 мкм и затем собирают их в многослойный пакет 3, но в отличие от пакета с пленкой 1 номинальной толщины 45 мкм пакет 3 состоит из 10 пленок 1 толщиной 70 мкм против 14 пленок 1 с толщиной 45 мкм. Собранный пакет 3 прессуют рельефным (см. фиг.3) путем размещения го в матрице 4 между пуансонами 5 и 6, рабочая поверхность 7 которых выполнена с параллельным рельефом (см. фиг.4), и прикладывания к пакету 3 давления, в результате чего получают слоисторельефную структуру и форму многослойного пакета 3. В этом случае керамические пленки 1 и металлизационные слои 2 пакета 3 растягиваются, утоньшаются и копируют рельефную поверхность 7 пуансонов 5 и 6. В результате этого диэлектрические пленки (слои) 1 практически утоньшаются до номинальной толщины 45 мкм, а метализационные слои (электроды) 2 утоньшаются в 1,55 раза по отношению к нанесенным до прессования, и их активная площадь увеличивается в пределах 1,5-3 во столько же раз, что при сборке пакета 3 позволяет уменьшить количество пластин 1 с 14 до 10, т.е. 1,4 раза. Отпрессованный таким образом пакет 3 разделяют на отдельные заготовки конденсаторов и обжигают их с последующим выполнением остальных операций получения конденсаторов. Конкретным примером профиля рельефа поверхности 7 пуансонов 5 и 6 являются волнистые рельефы(см. фиг.4) или другие профили, площадь поверхности 7 рельефа которых в 1,5-3 раза больше площади его проекции на плоскость пакета 3. Экспериментально установлено, что предлагаемый способ позволяет существенно снизить расход драгоценных металлов и трудоемкость изготовления монолитных конденсаторов. Заказ 0076 Тираж 20 экз. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: H01G 4/12, H01G 13/00

Метки: керамических, способ, конденсаторов, изготовления, монолитных

Код ссылки

<a href="https://by.patents.su/3-2135-sposob-izgotovleniya-keramicheskih-monolitnyh-kondensatorov.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления керамических монолитных конденсаторов</a>

Предыдущий патент: Осветитель

Следующий патент: Бифокальная линза

Случайный патент: Твердая фармацевтическая композиция, содержащая милтефозин, для орального введения при лечении лейшманиоза (варианты)