Способ изготовления подшипника скольжения

Номер патента: 16220

Опубликовано: 30.08.2012

Текст

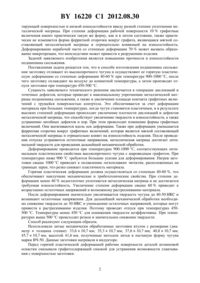

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Покровский Артур Игоревич Хроль Игорь Николаевич(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) Способ изготовления подшипника скольжения, при котором отливают заготовку из высокопрочного чугуна и осуществляют ее горячую пластическую деформацию со степенью деформации 40-60 при температуре 900-1000 С, после чего заготовку охлаждают на воздухе до комнатной температуры, а затем производят отпуск заготовки при температуре 450-500 С. Изобретение относится к области машиностроения, в частности к технологии изготовления металлических изделий методом горячей пластической деформации, и может быть использовано для изготовления подшипников скольжения. Известен способ изготовления подшипника скольжения из полимерной композиции путем центробежного формирования антифрикционного слоя на внутренней поверхности металлической втулки 1. Однако при таком способе качество антифрикционного слоя и прочность его сцепления с поверхностью металлической втулки невысокие, поэтому снижается надежность работы подшипника. Наиболее близким техническим решением к заявляемому, его прототипом является способ изготовления изделий из чугуна, включающий отливку заготовки и горячую пластическую деформацию рабочей части со степенью не более 10 и нерабочей части со степенью более 702. Данный прототип может быть использован для изготовления подшипников скольжения. Недостатком способа является то, что при изготовлении подшипника скольжения происходит незначительное упрочнение рабочей поверхности ввиду малой степени деформации. В прототипе упрочнение происходит с различными степенями деформации,поэтому материал имеет неоднородную прочность по сечению детали. Небольшая степень упрочнения рабочей части приводит к ухудшению триботехнических характеристик за счет меньшей площади контакта графитных включений, являющихся смазкой, с контак 16220 1 2012.08.30 тирующей поверхностью и низкой износостойкости ввиду разной степени уплотнения металлической матрицы. При степени деформации рабочей поверхности 10 графитные включения имеют практически такую же форму, как и в литом состоянии, также практически не изменяется форма ферритной оторочки вокруг графита, являющаяся мягкой составляющей металлической матрицы и отрицательно влияющей на износостойкость. Деформирование нерабочей части со степенью деформации 70 может вызвать образование микротрещин, что впоследствии может привести к разрушению изделия. Задачей заявляемого изобретения является повышение прочности и износостойкости подшипника скольжения. Поставленная задача решается тем, что в способе изготовления подшипника скольжения заготовку отливают из высокопрочного чугуна и осуществляют ее горячую пластическую деформацию со степенью деформации 40-60 при температуре 900-1000 С, после чего заготовку охлаждают на воздухе до комнатной температуры, а затем производят отпуск заготовки при температуре 450-500 С. Сущность заявляемого технического решения заключается в генерации дислокаций и точечных дефектов, которые приводят к максимальному упрочнению металлической матрицы подшипника скольжения, а также в увеличении площади контакта графитных включений с трущейся поверхностью контртела. Это обеспечивается за счет деформации материала при больших температурах, когда чугун становится пластичным, и в результате высоких степеней деформации происходит увеличение плотности дислокаций и дефектов металлической матрицы, что способствует увеличению твердости и износостойкости, а также устранению литейных дефектов и пор. При этом происходит изменение формы графитных включений. Они вытягиваются вдоль оси деформации. Также при деформации уменьшается ферритная оторочка вокруг графитных включений, которая является мягкой составляющей металлической матрицы и отрицательно влияет на износостойкость изделия. После проведения отпуска устраняются остаточные напряжения, металлическая матрица достигает оптимальной твердости для проведения дальнейшей механической обработки. Деформирование проводится при температурах 900-1000 С, соответствующих оптимальным пластическим свойствам высокопрочного чугуна с шаровидным графитом. При температурах ниже 900 С требуются большие усилия для деформирования. Нагрев заготовки свыше 1000 С приводит к оплавлению легкоплавких эвтектик, расположенных на границах зерен, что резко снижает пластичность материала. Горячая пластическая деформация должна осуществляться со степенью 40-60 , что обеспечивает наилучшие механические и триботехнические свойства. При степени деформации менее 40 недостаточно уплотняется металлическая матрица и не достигается требуемая износостойкость. Увеличение степени деформации свыше 60 приводит к возрастанию остаточных напряжений и возможному растрескиванию материала. После деформирования значительно увеличивается твердость чугуна до 40-50 и возникают остаточные напряжения. Для дальнейшей механической обработки необходимо снижение твердости до 30 и уменьшение остаточных напряжений, которые могут привести к растрескиванию изделия. Поэтому проводят отпуск при температурах 450500 С. Температуры менее 450 С для понижения твердости неэффективны. При температурах выше 500 С происходит резкое и значительное снижение твердости. Способ реализуют следующим образом. Использовали литые механически обработанные заготовки втулок с размерами (диаметртолщина стенки) 33,610,7 мм 35,310,7 мм 37,610,7 мм 40,810,7 мм 45,710,7 мм, высотой 41,6 мм, полученные методом литья в песчаную форму чугуна марки ВЧ-50. Данные заготовки нагревали в индукторе. Перед горячей пластической деформацией рабочие поверхности деталей штамповой оснастки смазывали графитсодержащей смазкой для устранения возможности схватывания с поверхностью заготовки. 16220 1 2012.08.30 Нагретые заготовки деформировали с различными степенями деформации (данные приведены в таблице). После деформирования получали цилиндрические поковки диаметром 3010 мм, которые охлаждали на воздухе. Для снятия внутренних остаточных напряжений и уменьшения твердости проводили отпуск поковок. Полученные заготовки подвергали испытаниям на прочность и износостойкость. Испытания на прочность проводили на машине -1000 по ГОСТ 1497-84. Износостойкость определяли исходя из износа рабочей поверхности за время испытания. Триботехнические испытания проводили на универсальной машине трения УМТ-2. Режимы изготовления подшипника скольжения и результаты испытаний приведены в таблице. Результаты испытаний Параметры Предел Износ раТемпература Степень Темпера- прочности бочей поПримечание деформиропри растя- верхности,дефортура отвания заго-3 мации,пуска, С жении, МПа мм 10 товки, С возможны поломки оснастки из-за недоста 800 50 470 750 3,8 точной пластичности чугуна 900 50 470 765 3,6 1000 50 470 770 3,7 1100 50 470 250 7,2 По за 950 30 470 680 4,0 являе 950 40 470 710 3,8 мому способу 950 50 470 770 3,5 950 60 470 817 3,3 950 70 470 830 4,2 высокие остаточ 950 50 400 805 3,9 ные напряжения 950 50 450 775 3,6 950 50 500 715 3,8 950 50 550 652 4,0 По про 560 6,0 тотипу Таким образом, сравнительные стендовые испытания показали, что подшипники скольжения, изготовленные из высокопрочного чугуна методом горячей пластической деформации, имеют повышенный предел прочности на 25-45 , а износостойкость увеличилась на 3545 по сравнению с подшипниками скольжения, изготовленными по прототипу. Источники информации 1. Зиновьев Е.В. и др. Полимеры в узлах трения машин и приборов. - М. Машиностроение, 1980. - С. 40-41. 2. А.с. СССР 1640179, МПК 521 5/00, 1991 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 3

МПК / Метки

МПК: F16C 17/00, F16C 33/14, B21D 22/02, C21D 5/00, B23P 15/22

Метки: изготовления, скольжения, способ, подшипника

Код ссылки

<a href="https://by.patents.su/3-16220-sposob-izgotovleniya-podshipnika-skolzheniya.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления подшипника скольжения</a>

Предыдущий патент: Способ селективной разработки мощного калийного пласта с труднообрушаемой кровлей

Следующий патент: Проходной изолятор

Случайный патент: Устройство для плазменной резки труб