Подложка, покрытая катализатором, способ ее изготовления и применения и содержащий ее реактор

Номер патента: 17028

Опубликовано: 30.04.2013

Авторы: КЛЕММ, Элиас, Джоханнес, МАРКОУЗ, Георг, БЕКЕР, Франк, МАХНИК, Райнгард, ЛАНГАНКЕ, Бернд, БЮКЕР, Карстен, ШИРРМЕЙСТЕР, Стеффен, ШВАРЦ, Клаус, Томас, ШМИТЦ-НИДЕРАУ, Мартин, ГАЙССЕЛЬМАНН, Андреас

Текст

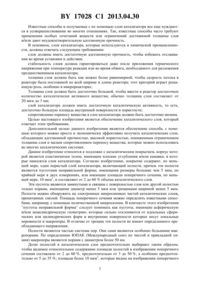

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(57) 1. Подложка с каталитическим покрытием, корпус которой является пластинчатым телом, имеющим плоские углубления и/или канавки, в которые наносятся слои катализатора, отличающаяся тем, что покрытие содержит, по меньшей мере, один пористый слой катализатора, включающий полости, причем эти полости являются пустотами неправильной формы, имеющими размеры больше 5 мкм, по крайней мере в двух измерениях, или имеющими площади поперечного сечения, по меньшей мере, 10 мкм 2, и составляют от 2 до 60 объема каталитического слоя. 2. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что полости составляют от 2 до 60 части поверхности и определены как среднее арифметическое частей поверхности в слое катализатора из пяти произвольно выбранных изображений поперечного сечения на электронных микрофотоснимках. 3. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что, по крайней мере, 50 объема пор образовано макропорами, имеющими диаметр не менее 50 нм,измеренный с помощью ртутной порометрии в соответствии с 66133. 4. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что объем, образованный порами и полостями в слое катализатора, составляет от 30 до 95 общего объема слоя. 5. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что толщина слоя катализатора составляет от 50 до 3000 мкм, а отклонение толщины слоя составляет менее 50 мкм. 17028 1 2013.04.30 6. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что содержит нанесенный непосредственно на поверхность подложки слой, способствующий адгезии,толщина которого составляет предпочтительно от 100 нм до 80 мкм. 7. Подложка с каталитическим покрытием по п. 6, отличающаяся тем, что слой, способствующий адгезии, имеет толщину 80 мкм и состоит из наночастиц с диаметром не более 5 мкм. 8. Подложка с каталитическим покрытием по п. 6, отличающаяся тем, что материал частиц слоя, способствующего адгезии, является неорганическим оксидом или теплостойким пластиком. 9. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что содержит нанесенные на первый пористый и имеющий полости слой катализатора дополнительные пористые и имеющие полости слои, состоящие из различных или идентичных материалов. 10. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что, по крайней мере, один пористый и имеющий полости слой катализатора содержит частицы каталитически активного материала и частицы инертных связующих, предпочтительно неорганических оксидов и/или теплостойких пластиков. 11. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что каталитическое покрытие имеет адгезионную прочность больше 1 кПа, измеренную в соответствии с 4624, предпочтительно больше 10 кПа, наиболее предпочтительно больше 50 кПа. 12. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что стандартные отклонения толщины каталитического покрытия при измерении толщины методом,основанным на принципе вихревого движения в соответствии с 4287, составляют менее 35 мкм, предпочтительно менее 25 мкм. 13. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что поверхность каталитического покрытия имеет локальную шероховатость, выраженную средним количеством прохождений нулевой линии и составляющую больше 2 на мм, предпочтительно больше 2,5 на мм, наиболее предпочтительно 3-8 прохождений нулевой линии на мм, с глубиной шероховатости , измеренной щупом и определенной в соответствии с 4287, больше чем 70 мкм, предпочтительно больше 100 мкм, наиболее предпочтительно больше 120 мкм. 14. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что, по крайней мере, один пористый и имеющий полости слой катализатора содержит катализатор,представляющий собой молекулярное сито, предпочтительно титансодержащее молекулярное сито. 15. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что, по крайней мере, один пористый и имеющий полости слой катализатора содержит металлы группыВ Периодической системы элементов, предпочтительно платиновые металлы, в частности , в сочетании с металлами группыВ Периодической системы элементов,предпочтительно с , и соли щелочных металлов, предпочтительно органических кислот, более предпочтительно уксуснокислый калий, и при необходимости дополнительные промоторы в матрице окисной подложки. 16. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что, по крайней мере, один пористый и имеющий полости слой катализатора содержит металлы группыВ Периодической системы элементов, предпочтительно платиновые металлы, в частности ,в сочетании с металлами группыВ Периодической системы элементов,предпочтительно с , и соли щелочных металлов, предпочтительно органических кислот,более предпочтительно уксуснокислый калий, и при необходимости дополнительные промоторы в матрице окисной подложки. 17. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что, по крайней мере, один пористый и имеющий полости слой катализатора содержит элементы , ии при необходимости щелочные металлы, в частности , в качестве добавок. 2 17028 1 2013.04.30 18. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что, по крайней мере, один пористый и имеющий полости слой катализатора содержит элементы ии при необходимости элементы группыПериодической системы элементов,предпочтительно , и/или металлы группыВ Периодической системы элементов,предпочтительно , в качестве добавок. 19. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что, по крайней мере, один пористый и имеющий полости слой катализатора содержит элементыи,необязательно, добавки, в частности щелочные металлы, в частности , и/или металлы группыВ Периодической системы элементов, в частности , в матрице окисной подложки. 20. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что, по крайней мере, один пористый и имеющий полости слой катализатора содержит пирофосфаты ванадия и при необходимости добавки или содержит окись ванадия на окисной подложке и при необходимости добавки. 21. Подложка с каталитическим покрытием по п. 1, отличающаяся тем, что, по крайней мере, один пористый и имеющий полости слой катализатора содержит металлы группыВ Периодической системы элементов, предпочтительно платиновые элементы, в частностии/или , в матрице окисной подложки, предпочтительно на оксиде алюминия. 22. Способ получения подложки с каталитическим покрытием по п. 1, при котором) осуществляют подготовку корпуса подложки для нанесения покрытия) при необходимости наносят слой, способствующий адгезии) производят напыление суспензии, содержащей, по меньшей мере, 30 мас.частиц каталитически активного материала со средним диаметром 50 не более 5 мкм, определенным с помощью лазерной дифракции в суспензии, и/или его предшественника и при необходимости составных частей каталитически активных слоев) при необходимости осуществляют одно или несколько повторений этапа . 23. Способ по п. 22, отличающийся тем, что при напылении используют сопло, распылительный конус которого ограничивается дополнительными соплами сжатого воздуха. 24. Способ по п. 22, отличающийся тем, что при нанесении покрытия температура корпуса подложки повышена, но находится ниже точки кипения суспендированного вещества. 25. Способ по п. 22, отличающийся тем, что используют суспензию, размеры частиц которой распределяются в диапазоне, соответствующем выражению(90-10)/501,5,гдеозначает диаметр наибольшей частицы в объемной доле наименьших частиц, составляющейот общего объема частиц. 26. Способ по п. 22, отличающийся тем, что используют суспензию, содержащую размолотые или раздробленные частицы неправильной формы с шероховатой поверхностью. 27. Способ по п. 22, отличающийся тем, что используют суспензию, содержащую связующее, предпочтительно золь, очень тонко диспергированные суспензии или растворы оксидов , , ,или их смесей. 28. Способ по п. 22, отличающийся тем, что на этапепервую суспензию, содержащую наночастицы материала без частиц, имеющих диаметр больше 5 мкм, распыляют по поверхности подложки в таком количестве, чтобы слой, способствующий адгезии,приобрел толщину до 80 мкм, предпочтительно 5-30 мкм. 29. Способ по п. 22, отличающийся тем, что корпус подложки перед нанесением покрытия обрабатывают, в частности, для придания шероховатости поверхности подложки,которая должна быть покрыта катализатором, механическим, химическим и/или физическим способом. 30. Способ по п. 22, отличающийся тем, что после нанесения отдельных слоев, всей системы слоев или ее частей эти слои просушивают и/или кальцинируют. 3 17028 1 2013.04.30 31. Способ получения подложки с каталитическим покрытием по п. 1, при котором) осуществляют подготовку корпуса подложки для нанесения покрытия) при необходимости наносят слой, способствующий адгезии) производят напыление суспензии, содержащей, по меньшей мере, 30 мас.частиц инертного или каталитически активного материала со средним диаметром 50 не более 5 мкм, определенным с помощью лазерной дифракции в суспензии, и/или его предшественника и при необходимости составных частей каталитически активных слоев) при необходимости повторяют один или несколько раз этап) после изготовления системы слоев осуществляют их импрегнирование каталитически активным материалом и/или его предшественником. 32. Способ по п. 31, отличающийся тем, что при напылении используют сопло, распылительный конус которого ограничивается дополнительными соплами сжатого воздуха. 33. Способ по п. 31, отличающийся тем, что при нанесении покрытия температура корпуса подложки повышена, но находится ниже точки кипения суспендированного вещества. 34. Способ по п. 31, отличающийся тем, что используют суспензию, размеры частиц которой распределяются в диапазоне, соответствующем выражению(90-10)/501,5,гдеозначает диаметр наибольшей частицы в объемной доле наименьших частиц, составляющейот общего объема частиц. 35. Способ по п. 31, отличающийся тем, что используют суспензию, содержащую размолотые или раздробленные частицы неправильной формы с шероховатой поверхностью. 36. Способ по п. 31, отличающийся тем, что используют суспензию, содержащую связующее, предпочтительно золь, очень тонко диспергированные суспензии или растворы оксидов , , ,или их смесей. 37. Способ по п. 31, отличающийся тем, что на этапепервую суспензию, содержащую наночастицы материала без частиц, имеющих диаметр больше 5 мкм, распыляют по поверхности подложки в таком количестве, чтобы слой, способствующий адгезии,приобрел толщину до 80 мкм, предпочтительно 5-30 мкм. 38. Способ по п. 31, отличающийся тем, что корпус подложки перед нанесением покрытия обрабатывают, в частности, для придания шероховатости поверхности подложки,которая должна быть покрыта катализатором, механическим, химическим и/или физическим способом. 39. Способ по п. 31, отличающийся тем, что после нанесения отдельных слоев, всей системы слоев или ее частей эти слои просушивают и/или кальцинируют. 40. Реактор, являющийся пластинчатым или трубчатым реактором и содержащий, по крайней мере, одну пластинчатую подложку с каталитическим покрытием по п. 1, представляющий собой микрореактор, содержащий разделенные перегородками параллельные друг другу реакционные пространства, по меньшей мере один из размеров которых меньше 10 мм, причем поверхность реакционных пространств покрыта полностью или частично системой слоев, представляющей собой каталитическое покрытие подложки по п. 1. 41. Реактор по п. 40, отличающийся тем, что предназначен для проведения гетерогенной каталитической газофазной реакции. 42. Реактор по п. 40, отличающийся тем, что имеет пространства, расположенные вертикально или горизонтально и параллельно друг другу, каждое из которых имеет, по крайней мере, одну линию подачи и одну линию выпуска, причем пространства образованы пакетом пластин или слоев, некоторые из пространств являются реакционными пространствами, по крайней мере один из размеров которых менее 10 мм, а другие пространства являются пространствами для теплопередачи, линии питания реакционных пространств подсоединены не менее чем к двум распределительным узлам, а линии выпуска реакционных пространств подсоединены, по меньшей мере, к одному коллекторному узлу, с возможностью осуществления теплообмена между реакционными пространствами и теплопередающими пространствами с помощью как минимум одной общей перегородки, которая образована общей пластиной. 4 17028 1 2013.04.30 43. Реактор по п. 40, отличающийся тем, что имеет промежуточные элементы, расположенные во всех пространствах, систему слоев, содержащую каталитическое покрытие подложки по п. 1, нанесенное на внутренние стенки реакционных пространств имеет гидравлический диаметр, определенный как отношение учетверенной площади к окружной длине поперечного сечения свободного потока, в реакционных пространствах менее 4000 мкм,предпочтительно менее 1500 мкм и наиболее предпочтительно менее 500 мкм, и имеет отношение наименьшего расстояния по перпендикуляру между двумя соседними промежуточными элементами к высоте паза реакционного пространства после покрытия катализатором менее 800 и более или равное 10, предпочтительно менее 450, наиболее предпочтительно менее 100. 44. Применение подложки с каталитическим покрытием по п. 1 для осуществления процессов каталитического окисления пропена до окиси пропена, или пропена до акролеина и/или акриловой кислоты, или пропена и/или акролеина до акриловой кислоты, или этилена до окиси этилена, или хлористого аллила до эпихлоргидрина, или ксилола и/или нафталина до фталевой кислоты или фталевого ангидрида, или бутана и/или бутена до малеинового ангидрида, или уксусной кислоты и этилена до винилацетата. 45. Применение подложки с каталитическимпокрытием по п. 1 для осуществления процессов каталитического гидрирования органических соединений. 46. Применение подложки с каталитическим покрытием по п. 1 для осуществления реакций синтез-газа. Данное изобретение относится к слою катализатора на подложке, причем этот слой обладает высокой адгезионной прочностью, высокой плоскостностью и малым допустимым отклонением толщины, к способу его изготовления, применению его в гетерогеннокаталитических процессах, а также к реактору, содержащему такой слой катализатора. Многие химические реакции являются гетерогенно-каталитическими и выполняются во множестве реакторов различных типов. Реакторы, содержащие слои катализатора, давно известны. В заявке 7640618 описывается способ очистки отходящих газов, в котором используется металлическая трубка, сконструированная таким образом, чтобы не нарушать ход потока, и покрытая с внутренней стороны катализирующим веществом. Вдобавок к непосредственному применению катализатора из жидкой или газообразной фазы описывается насыщение пористого слоя, нанесенного внутри металлической трубки, каталитически активным веществом. В этой публикации также предлагается первоначально наносить на металлическую трубку прочно прилипающий слой, например, альфа-алюминия, а после этого в добавление к прочно прилипающему слою непосредственно наносить катализатор. В заявке 19839782 1 описывается металлическая реакционная трубка, имеющая каталитическое покрытие, содержащее полиметаллическое окисное вещество. Эта реакционная трубка может быть использована для каталитических реакций в газовой фазе. Слой катализатора в виде раствора, эмульсии или дисперсионной системы наносится на металлическую реакционную трубку непосредственно без способствующего адгезии промежуточного слоя. Нанесение может выполняться путем распыления или окунания. Обычная толщина слоя составляет от 10 до 1000 м. Для образования более толстых слоев рекомендуется многократное покрытие реакционной трубки. В заявке 119959973 1 описывается способ получения решеток для гетерогенных катализаторов, состоящих из корпуса, имеющего сквозные пазы, в которые закладываются различные катализаторы. Указывается, что способ расширяет известный ассортимент решеток. Способ может быть автоматизирован. Известно, что пластинчатые слои катализатора можно нанести путем окунания металлических или керамических пористых тел в протравную взвесь. Каталитический компонент 5 17028 1 2013.04.30 либо уже присутствует в протравной грунтовочной взвеси, либо наносится впоследствии с помощью пропитывания. За этим следует сушка, кальцинирование и необязательное восстановление. Такой процесс описывается, например, в . ., 2001,43, 345-380. В заявке 699906741 2 описывается пористый фильтр для выхлопного газа дизельного двигателя. Корпус проточного фильтра имеет пористое строение стенок, а поверхность корпуса покрывается каталитическим активным веществом. Поверхностный слой наносят на корпус фильтра с помощью покрытия протравной грунтовкой, например нанесения на кальцинированный корпус раствора, содержащего малые коллоидальные частицы. Затем может быть нанесен слой каталитически активного металла, например, путем пропитывания корпуса металлической суспензией. В патенте 5316661 описывается способ кристаллизации на подложке слоя цеолита. В заявке 03/33146 описываются наносимые катализаторы для избирательного окисления окиси углерода. Слой катализатора наносится на способствующий адгезии слой из кристаллического силиката и частиц кремнезема на металлической подложке. Слой,способствующий адгезии, на металлической подложке получают путем нанесения адгезионной смеси кристаллического силиката и силикатного золя. В патенте 1043068 описывается способ приготовления наносимого катализатора,в котором вещество, содержащее катализатор, смешивают с растворителем и наносят с помощью напыления на положку, нагретую выше точки кипения растворителя. Способ предполагает целенаправленное расположение на подложке катализирующего вещества с большой активной площадью поверхности и высокой адгезионной прочностью. В заявке 10335510 описываются корпуса подложек с каталитическим покрытием, которые обладают высокой адгезионной прочностью и отличаются наличием трещин и длиной больших сквозных трещин. В соответствии с описанием большинство этих трещин оканчивается на поверхности слоя катализатора. Наличие полостей и других пористых образований в слое катализатора не описывается. Недавно были предложены микрореакторы, содержащие элементы с каталитическими перегородками, в которых перегородки располагаются с промежутками 1 мм. Примеры таких конструкций описываются в 10042746 1 и 10110465 1. В этих реакторах с перегородками реакционная смесь проходит насквозь между двумя покрытыми катализатором пластинчатыми элементами, расположенными параллельно. Обычно такой реактор состоит из ряда элементов с перегородками. Благодаря тесному расположению элементов достигается высокое отношение площади перегородок к объему, предполагающее высокую скорость удаления тепла и процедуры с реакционными смесями, которые при обычных условиях являются взрывными. Высокая скорость удаления тепла позволяет хорошо регулировать температуру и в то же время устранять так называемые участки перегрева ( ) при экзотермических реакциях. Реакторы с перегородками могут, следовательно, выполняться при более высокой температуре, чем в случае политропного процесса. В результате этого в реакторах с перегородками можно достичь более высокой объемной производительности катализатора. Можно также избежать дополнительных нежелательных последствий появления участков перегрева, таких как потеря избирательности и дезактивация (отравление) катализатора. Благодаря интенсивному переносу тепла можно также, в частности, использовать активные катализаторы, эволюцию которых нельзя регулировать в обычных реакторах. В известных реакторах уже применяются элементы с перегородками, покрытыми катализатором, состоящие из пластины с приспособлениями для крепления и уплотнения. Со стороны реакции пластина имеет один или несколько плоских покрытых катализатором листовых элементов. Обратная сторона пластины может иметь различную конфигурацию и часто каналы для охлаждения теплоносителя. Для таких микрореакторов и других реакторов с перегородками имеется необходимость в особо прочном прилипании слоев катализатора с равномерной толщиной слоя и низком сопротивлении переносу вещества. 6 17028 1 2013.04.30 Известные способы и получаемые с их помощью слои катализатора все еще нуждаются в усовершенствовании во многих отношениях. Так, известные способы часто требуют применения особых сочетаний веществ или ограничений достижимой толщины слоя и/или дают неудовлетворительную адгезионную прочность. В основном, слои катализатора, которые используются в химической промышленности, должны отвечать следующим требованиям слои должны иметь достаточную адгезионную прочность, чтобы избежать отслаивания во время установки и действия стабильность слоев должна гарантироваться даже после приложения термического напряжения при температуре реакции или во время обжига, необходимого для разложения предшественников катализатора толщина слоя должна быть как можно более равномерной, чтобы скорость потока в реакторе была постоянной по всей ширине и длине реактора этот критерий играет решающую роль, особенно в микрореакторах Толщина слоя должна быть достаточно большой, чтобы ввести в реактор достаточное количество каталитически активного вещества обычно толщина слоя составляет от 20 мкм до 3 мм слой катализатора должен иметь достаточную каталитическую активность, то есть,достаточно большую площадь внутренней поверхности и пористости сопротивление переносу вещества в слое катализатора должно быть достаточно низким. Целью настоящего изобретения является обеспечение каталитического слоя, который отвечает этим требованиям. Дополнительной целью данного изобретения является обеспечение способа, с помощью которого можно просто и экономически эффективно получить каталитические слои,обладающие адгезионной прочностью, высокой пористостью, пониженным ограничением толщины слоя и малым сопротивлением переносу вещества, которые можно использовать во многих каталитических системах. Данное изобретение относится к подложке с каталитическим покрытием, корпус которой является пластинчатым телом, имеющим плоские углубления и/или канавки, в которые наносятся слои катализатора. Согласно изобретению, покрытие содержит, по меньшей мере, один пористый слой катализатора, включающий полости, причем эти полости являются пустотами неправильной формы, имеющими размеры большие чем 5 мкм, по крайней мере в двух измерениях, или имеющие площади поперечного сечения, по меньшей мере, 10 мкм 2, и составляют от 2 до 60 объема каталитического слоя. Эти пустоты являются замкнутыми и связаны с поверхностью слоя или другой полостью только порами, имеющими диаметр менее 5 мкм или трещинами шириной менее 5 мкм. Полости можно обнаружить на электронных микроснимках частей каталитических слоев,пропитанных смолой. Площадь поперечного сечения можно определить известными способами, например, с помощью количественной микроскопии. В контексте этого изобретения пустоты неправильной формы следует понимать как пустоты, имеющие асферическую и/или нецилиндрическую геометрию, которые сильно отклоняются от идеальных сферических или цилиндрических форм и внутренние поверхности которых несут локальные неровности и макропоры. В отличие от трещин эти полости не имеют определенного преобладающего направления. Полости являются частью системы пор. Они сами являются особенно большими макропорами. По определению ЮПАК (Международный союз по чистой и прикладной химии) макропоры являются порами с диаметром более 50 нм. Долю полостей в каталитическом слое предпочтительно выбирают таким образом,чтобы видимое относительное содержание площади полостей в изображении поперечного сечения составляло от 2 до 60 , предпочтительно от 3 до 50 , а особенно предпочтительно от 5 до 35 площади более 10 мкм 2, которые видны на изображении поперечного 7 17028 1 2013.04.30 сечения, рассматриваются как полости. Контрастность и разрешающая способность при оценке изображения должны выбираться таким образом, чтобы обнаруживались исключительно пустоты выявляемые в слоях, содержащих литьевую смолу, из-за особенно темного контраста, а не вещество слоев и не поры или трещины, исходящие из полостей и имеющие диаметры менее 5 мкм. В случае сомнения при неоднородных слоях применительно к настоящему описанию должно быть использовано среднее арифметическое значение относительного содержания площадей пяти произвольно выбранных изображений поперечного сечения, распределенных по всему слою. Неожиданно, несмотря на пониженную плотность вещества и, следовательно, уменьшенную контактную площадь частиц, образующих слой, такие изобилующие полостями слои обладают особенно высокой адгезионной прочностью. Без связи с какой-либо теорией изобретатели приписывают это двум активным явлениям 1. Полости предотвращают распространение трещин в слое и тем самым способствуют уменьшению механических и температурных напряжений, возникающих в результате установки или действия. Из микрофотографий отдельных сечений ясно, что трещины,возникающие в слое, оканчиваются в полостях и затухают (фиг. 1). В случае если слои не имеют полостей, такие трещины тянутся через весь слой и приводят к механической нестабильности (фиг. 2). 2. Полости способствуют удалению растворителя или суспендирующих сред в процессе сушки во время покрытия и тем самым предотвращают повышение давления, которое ведет к механическим повреждениям слоя. Слои, предлагаемые в данном изобретении, показывают высокую адгезионную прочность также после механических и температурных нагрузок. Результатом этих преимуществ является низкая чувствительность во время манипулирования и применения каталитического слоя, например во время установки и действия. Обычно системы этих слоев показывают адгезионную прочность 1 кПа (измеряемую в соответствии с 4624),реже 10 кПа и очень редко 50 кПа. Вдобавок к полостям каталитический слой, предлагаемый в данном изобретении,предпочтительно имеет высокую долю макропор меньшего диаметра. В предпочтительном варианте осуществления каталитический слой содержит систему пор, в которой не менее 50 , предпочтительно не менее 70 объема пор приходится на макропоры, имеющие диаметр, по меньшей мере, 50 нм. Понятие объем пор означает объем пор, имеющих диаметр больше 4 нм, который может быть измерен с помощью ртутной порометрии в соответствии с 66133. Принимается угол контакта 140 и поверхностное натяжение для ртути 480 мН/м. Для измерения образец просушивается при 105 С. Доля объема пор в макропорах подобна определяемой методом ртутной порометрии. Высокая доля макропор, в соответствии с особо предпочтительным вариантом осуществления, является причиной низкого сопротивления переносу вещества в каталитическом слое. Это является тем фактором, который позволяет использование более толстых слоев без потерь избирательности и активности. Более толстые слои обладают тем преимуществом, что обеспечивают большее количество каталитического вещества на единицу площади. Стоимость, в частности, микрореактора возрастает вместе с потребностью площади, и, следовательно, в результате увеличения толщины слоев потенциальная стоимость уменьшается. Суммарный объем пор и полостей каталитического слоя, который может быть определен с помощью абсорбции воды до насыщения и определения разности в весе, обычно составляет от 30 до 95 , предпочтительно от 50 до 90 от общего объема слоя. В дополнительном предпочтительном варианте осуществления подложка, покрываемая в соответствии с данным изобретением, имеет равномерную толщину слоя с отклонением, предпочтительно, менее 30 мкм. Вследствие равномерной толщины слоя и благодаря единообразию условий осевого и радиального потоков можно установить точно ограниченное распределение времени пре 8 17028 1 2013.04.30 бывания. Это ведет к оптимальной селективности и оптимальному выходу продукта за один цикл в единицу времени. Подложки могут иметь любую желаемую геометрию и могут изготавливаться из очень широкого ассортимента материалов. Так, они могут быть, например, трубками. Предпочтительно используются пластинчатые конфигурации. Особенно предпочтительно используются пластинчатые конструкции, имеющие плоские углубления, в которых располагаются слои катализатора или которые вдобавок к плоским углублениям имеют канавки. Дальнейшая эволюция подложек предусматривает так называемые теплообменные пластины. Под ними следует понимать, по меньшей мере, два металлических листа, которые располагаются параллельно и соединяются между собой в точечных контактных зонах, например, с помощью сварки или пайки, но вне этих контактных зон находятся на расстоянии друг от друга. Благодаря такой структуре теплообменные пластины приобретают подушкообразную конструкцию, причем между поверхностями металлических листов, которые соединены между собой через контактные зоны и обращены друг к другу,образуется система каналов, подобная решетке. Эта система каналов может, во-первых,служить в качестве реакционного пространства, а во-вторых, через эту систему можно пропускать охладитель. Теплообменные пластины описаны, помимо прочего, в заявках 10108380 и 10011568 и предлагаются для продажи фирмой, ФРГ. Корпус подложки предпочтительно выполняется из металла или керамического материала. Например, подложка может выполняться из алюминия, железа, меди или никеля или сплавов, содержащих указанные металлы, или из керамических материалов, например глинозема, окиси титана или кремнезема, окиси циркония, карбида кремния или кордиерита. Корпус подложки может иметь любую желаемую поверхность. Вдобавок к гладким поверхностям могут также использоваться шероховатые или пористые поверхности. Поверхность может состоять из материала корпуса подложки или слоя дополнительно наносимого материала, например оксидного слоя. Толщина каталитического слоя может быть очень разнообразной в зависимости от применения, обычно от 50 до 3000 мкм, предпочтительно от 200 до 1000 мкм, причем каталитический слой может состоять из отдельных слоев, содержащих идентичные или разные соединения. Чрезвычайно предпочтительны те подложки, в которых каталитический слой содержит слой, способствующий адгезии, наносимый непосредственно на поверхность подложки и не обладающий каталитическим действием. Обычно толщина слоя, способствующего адгезии, составляет менее 100 мкм, предпочтительно от 100 нм до 80 мкм. Особо предпочтительные слои, способствующие адгезии, имеют матрицу, которая однородна в микронном диапазоне и предпочтительно не содержит отдельных структур более 5 мкм в диаметре, которые могут образоваться, например, при использовании более крупных частиц во взвеси для нанесения на подложку. В отличие от верхнего каталитического слоя этот вспомогательный слой не имеет полостей. На этот первый слой наносят, по крайней мере, один макропористый слой каталитически активного материала, который включает структуры с диаметром более 1 мкм. Материал первого способствующего адгезии слоя может быть любым желаемым материалом, не подверженным изменениям при реакционных условиях, в которых используется каталитический слой. Упомянутый материал может содержать обычные связующие,например неорганические окислы или теплостойкие пластмассы. Первый слой также может содержать катализатор. Примеры материалов, составляющих первый способствующий адгезии слой, включают кремнезем, глинозем, окись циркония, окись титана и их смеси. На первый способствующий адгезии слой, не содержащий полостей, наносят, по меньшей мере, один слой, содержащий полости. Однако слои, содержащие полости, мож 9 17028 1 2013.04.30 но также наносить непосредственно на подложку без слоя, способствующего адгезии. Слой, содержащий полости, обычно содержит и структуры, которые могут быть отнесены к частицам, имеющим диаметр более 1 м, и содержит каталитически активный материал и, необязательно, инертный материал. Каталитические материалы могут быть самыми разнообразными. Особый интерес представляют каталитические системы для строго экзотермических или эндотермических реакций, в частности для окислительных реакций. Например, в качестве основных систем,меняющихся вместе с промотором, могут быть упомянуты следующие благородные металлы на керамическом материале или активированном угле полиметаллические окислы, которые включают ряд окислов молибдена, висмута, ванадия, вольфрама, фосфора, сурьмы, железа, кобальта и меди в качестве основной части с различными добавками цеолиты, например молекулярные сита на основе титаносодержащих молекулярных сит с общей формулой (2)1-(2), таких как силикалиты титана-1 (-1), имеющие кристаллическую структуру , силикалиты титана-2 (-2), имеющие кристаллическую структуру , титановый бета-цеолит, имеющий кристаллическую структуру ВЕА, или титановый силикалит-48, имеющий кристаллическую структуру цеолита 48 катализаторы Фишера-Тропша, в частности, на основеиликатализаторы на основе -, -, - или твердые основания или кислоты смеси этих систем. Особенно предпочтительно используются следующие каталитические системы титановый силикалит-1 металлы группыВ Периодической системы элементов, предпочтительно платиновые металлы, в частности , в сочетании с металлами группыВ Периодической системы элементов, предпочтительно си солями щелочных металлов, предпочтительно органических кислот, очень предпочтительно уксуснокислым калием, и, необязательно,добавочные промоторы в окисной матрице подложки, предпочтительно окислы с высокой долей кремнезема металлы группыВ Периодической системы элементов, предпочтительно платиновые металлы, в частности , в сочетании с металлами группыВ Периодической системы элементов, предпочтительно си солями щелочных металлов, предпочтительно органических кислот, и, необязательно, добавочные промоторы в окисной матрице подложки, предпочтительно в окислах, имеющих высокую долю кремнезема смеси окислов и смешанные окислы , , , ,и, необязательно, добавки,например щелочные металлы, такие каксмеси окислов и смешанные окислы , , ,и, необязательно, добавки, например элементы группыА Периодической системы элементов, предпочтительно , и/или металлы группыВ Периодической системы элементов, предпочтительнона кремнеземе, который предпочтительно, по крайней мере, частично находится в альфа-фазе, и, необязательно, добавки, например щелочные металлы, такие как , и/или металлы группыВ Периодической системы элементов, напримерпирофосфаты ванадия и, необязательно, добавки окись ванадия на окисной подложке и, необязательно, добавки металлы группыВ Периодической системы элементов, предпочтительно платиновые металлы, в частности платина и/илина кремнеземе. В инертной матрице из неорганических оксидов или теплостойких пластмасс могут присутствовать каталитически активные вещества. Предпочтительными материалами для этой матрицы являются окиси , , ,и/или их смеси. В каждом случае могут также присутствовать примесные элементы или другие вторичные компоненты, обычные для изготовления каталитических слоев. Примерами таких 10 17028 1 2013.04.30 материалов среди многих других являются соединения щелочных и щелочноземельных металлов, в частности галогениды, фосфаты и сульфаты щелочных и щелочноземельных металлов. Толщина каталитически активного слоя особенно равномерна, то есть слой отличается высокой плоскостностью и малыми отклонениями толщины. Это показывают измерения толщины слоя, основанные на принципе водоворота, в соответствии с 4287,которые выявляют низкие стандартные отклонения 35 мкм, предпочтительно 25 мкм,при большом числе измерений. Однако локальная неровность относительно высока. Эта локальная неровность не оказывает влияния на распределение критического времени пребывания по всей ширине зазора и улучшает массообмен между свободным пространством над жидкостью и каталитическим слоем, потому что улучшается образование, по крайней мере, частично турбулентного потока в свободном пространстве. Микроскоп обнаруживает открытую структуру поверхности, которая обеспечивает хорошее проникновение реагентов. Эта открытая пористая структура образуется в соответствии с данным изобретением путем открытия, то есть предварительного формирования незакрытых полостей, которые присутствуют на поверхности слоя и размеры которых, по крайней мере в двух направлениях, превышают 5 мкм. Внутренние поверхности этих открытых структур обладают порами, направленными в сторону подложки, которые проходят во внутреннюю часть каталитически активного слоя и таким образом обеспечивают перенос масс в каталитический слой. Кроме того, могут присутствовать отдельные соединения между открытыми структурами на поверхности и замкнутыми полостями во внутренней части каталитического слоя с помощью каналов в виде макропор и/или могут присутствовать отдельные соединения между замкнутыми полостями в каталитически активном слое. Локальная неровность выявляется в профилограмме, которая может быть записана с помощью ощупывающего средства и показывает большое количество пересечений максимального, минимального и нулевого уровней на единицу длины, а также большую глубину неровности. Слои, кроме того, отличаются четкими и узкими пиками. Когда топография определяется с помощью зондирования в соответствии с 4287, среднее количество проходов нулевых линий обычно находится в диапазоне 2 на мм, предпочтительно 2,5 на мм и наиболее предпочтительно 3-8 на мм (измерено с помощью 2, - ) это показывает, что длина измеренного отрезка достаточна. Проход нулевой линии определяется точкой пересечения профиля с центральной линией. Глубина неровности, измеренная с помощью ощупывающего средства и определенная в соответствии с 4287, составляет 70 мкм, предпочтительно 100 мкм,наиболее предпочтительно 120 мкм, при полной измеренной длине 40 мм и одиночной измеренной длине 8 мм, взятой за основу. Не относящиеся к данному изобретению каталитические слои, которые можно получить, например, с помощью известных процессов распыления и нанесения ножевым устройством, показывают большие изменения толщины слоя, но не показывают приемлемой локальной неровности. Процессы покрытия, которые известны своими результатами точного регулирования толщины слоя, например процесс химического осаждения из газовой фазы , очень тщательно разработаны и дают в результате структуры с локальной гладкостью. Неровность поверхности может необязательно быть уменьшена последующей обработкой, например, шлифованием и полированием. Подложку с каталитическим покрытием, предлагаемую в данном изобретении, можно получить очень простым и экономичным способом. Он также является предметом данного изобретения. Этот способ содержит следующие этапы) осуществляют подготовку корпуса подложки для нанесения покрытия) при необходимости наносят слой, способствующий адгезии 11) производят напыление суспензии, содержащей, по меньшей мере, 30 мас.частиц каталитически активного материала со средним диаметром 50 не более 5 мкм, определенным с помощью лазерной дифракции в суспензии, и/или его предшественника и при необходимости составных частей каталитически активных слоев) при необходимости осуществляют одно или несколько повторений этапа . Данный процесс выполняется таким образом, что предотвращается коалесцирование напыляемой взвеси на подложке. Другими словами, содержание влаги в каплях во время контакта выбирается таким образом, что, с одной стороны, достаточно высокая вязкость предотвращает свободное коалесцирование, но, с другой стороны, капли обладают достаточно высокой силой сцепления для прочной связи со слоем, расположенным ниже. Это можно проверить с помощью оптического микроскопа коалесцированные слои имеют гладкую поверхность, поскольку в процессе, предлагаемом в данном изобретении, получают структуру, которая является неровной на микронном уровне и имеет отверстия и впадины. При этом условии специалист в данной области может выбирать интервал данных, который позволяет такое напыление, исходя из параметров твердого содержимого, массового расхода, дистанции напыления, размера капель и температуры подложки и взвеси. Во время напыления предпочтительно использовать сопло, которое обеспечивает хорошее нацеливание струи, так что сводится к минимуму излишнее напыление, то есть, потери материала, вследствие того что распыляемый материал оседает рядом с подложкой или на те части подложки, которые не должны покрываться. Например, здесь пригодно сопло , в котором конус струи может быть ограничен дополнительными соплами для сжатого воздуха. В специфических примерах осуществления во время покрытия поддерживается повышенная температура подложки, но она должна быть ниже точки кипения суспендирующей среды. Предпочтительная температура в случае водной суспензии составляет 30-80 С. В дополнительном предпочтительном примере осуществления частицы взвеси имеют широкий разброс размеров в диапазоне(90-10)/501,5. Здесьобозначает диаметр наибольшей частицы в объемной доле наименьших частиц с объемной долейобщего объема частиц. В дополнительном предпочтительном примере осуществления частицы взвеси имеют неровную поверхность и неправильную форму, как образованные, например, путем размола или дробления. В дополнительном предпочтительном примере осуществления во взвесь добавляется связующее. Подходящими связующими являются неорганические или органические материалы и их смеси. В частности, в качестве неорганических связующих материалов могут быть применены золи, очень тонко измельченные взвеси или растворы окисей , , ,или их смеси. Добавочными предпочтительными неорганическими связующими являются очень тонко измельченные окиси, имеющие средний размер частиц (значение 50)2 мкм, например,пирогенные окиси, или очень тонко размолотые осажденные окиси, агенты механической сшивки, например стекловолокно или специальные игловидные или стержневидные кристаллиты, такие как 208 (изготовитель -). Пригодными для применения органическими связующими материалами являются, в частности, многоатомные спирты, например глицерин, этиленгликоль или поливиниловый спирт, политетрафторэтилен, поливинилацетат, производные целлюлозы, такие как метилцеллюлоза или целлюлозное волокно. Предпочтительный вариант способа, предлагаемого в данном изобретении, имеет необязательный этапнапыления на поверхность подложки первой взвеси, содержащей наночастицы без частиц с диаметром более 5 мкм в таком количестве, что образуется слой, способствующий адгезии, толщиной до 80 мкм, предпочтительно 5-30 мкм. 12 17028 1 2013.04.30 Дополнительный вариант предлагаемого способа содержит этап , необязательный этапинапыления взвеси, имеющей, по крайней мере, 30 по массе твердых включений и содержащей частицы инертного и/или каталитического материалов со средним диаметром (значение 50), по крайней мере, 5 мкм (определяемые лазерной дифракцией во взвеси) и, необязательно, добавочные составляющие каталитических активных слоев, инеобязательного одного или нескольких повторений , а также в качестве этапапосле получения такой системы слоев - пропитывание ее каталитически активными материалами и/или их предшественниками и/или промоторами и/или их предшественниками. После напыления отдельного слоя, или всей системы слоев, или ее части они могут быть необязательно просушены и/или кальцинированы перед выполнением дополнительной обработки слоев. С помощью кальцинирования, например, при температуре от 250 до 1200 С можно удалить разлагаемые органические остатки. Предварительная обработка может состоять в сочетании этих отдельных процессов, последовательность которых изменяется. Корпус подложки, применяемой в способе, предлагаемом в данном изобретении, перед покрытием необязательно может быть обработан, в частности, для придания шероховатости поверхности корпуса подложки, покрываемой катализатором, шероховатость может быть придана механическим, химическим и/или физическим способом. С целью улучшения адгезии слоев, наносимых на подложку, может проводиться дополнительная обработка. Это целесообразно, в частности, для металлических подложек. Таким образом, покрываемой поверхности подложки может быть придана шероховатость механическими способами, такими как пескоструйная обработка или шлифование, или химическими способами,такими как травление кислотами или основаниями. Остатки смазочного вещества можно удалить с помощью растворителя. Каталитическая взвесь для напыления содержит, по крайней мере, одно или несколько каталитически активных веществ или их предшественников. Предшественники могут быть, например, нитратами, оксалатами, карбонатами, ацетатами или другими солями, которые могут преобразовываться в оксиды путем термического или окислительного разложения. Каталитически активные вещества или их предшественники могут быть представлены в молекулярной, коллоидальной, кристаллической и/или аморфной форме. Активные кристаллические вещества или их предшественники могут быть представлены во взвеси или могут быть внесены впоследствии с помощью пропитывания. Для установлениямогут добавляться кислоты или основания. Кроме того, могут присутствовать органические составляющие, например поверхностно-активные вещества,смесители или порообразующие вещества. Соответствующей суспендирующей средой или растворителем является, в частности, вода. Однако можно также использовать органические жидкости. Эта взвесь наносится путем напыления. Части, которые не должны покрываться, могут быть закрыты или замаскированы. Для напыления можно использовать имеющиеся в продаже безвоздушныесопла высокого давления или сдвоенные сопла, причем наведение струи можно выполнять вручную или, предпочтительно, автоматически. При автоматизированном процессе целесообразно перемещать сопло по всей поверхности нанесения под управлением компьютера и контролировать и точно регулировать применение тех или иных материалов и добавочные параметры способа. Напыление отдельных слоев может выполняться известным способом, причем большое количество параметров способа известно специалистам в данной области. Примерами являются давление распыла, дистанция напыления, угол распыла, скорость продвижения распыляющего сопла или, в случае стационарного распыляющего сопла - подложки, диаметр сопла, скорость потока материала и геометрия распыляемой струи. Кроме того, на качество результирующих слоев могут повлиять свойства распыляемой взвеси, например 13 17028 1 2013.04.30 плотность, динамическая вязкость, поверхностное натяжение и электрокинетический потенциал. Для получения покрытой подложки в соответствии с данным изобретением выполняется поэтапное нанесение. Оно может, кроме прочего, быть удобным для нагрева материала подложки, по крайней мере, во время напыления первой взвеси, но преимущественно во время нанесения всех слоев. Подложка предпочтительно нагревается до температуры ниже точки кипения используемого растворителя. После нанесения соответствующего слоя можно выполнить одну или две термических обработки для сушки и кальцинирования. Если нанесенный слой при этом не высушивается, можно применить отдельную сушку при температуре, например, 20-200 С или сушку в сочетании с кальцинированием, например, при температуре 200-1000 С. Сушка и кальцинирование могут выполняться в окислительной атмосфере, например в воздухе,или в инертной атмосфере, например в азоте. Можно также сначала нанести все слои, а затем сушить и кальцинировать систему слоев. Когда наносится несколько слоев, содержащих каталитически активный материал, они могут иметь один и тот же состав в этом случае, следовательно, после необязательного нанесения слоя, способствующего адгезии, используется одна и та же взвесь. Однако можно также получать слои, содержащие каталитически активный материал различного состава, или слои, состоящие из инертного материала. При нанесении отдельных слоев есть возможность получения таких плоских слоев,имеющих допустимый предел отклонения полной толщины слоя порядка 25 м, что отпадает необходимость дальнейшей обработки. Однако можно также выправлять нанесенные слои, например, путем шлифовки поверхности системы слоев с помощью фрезерования,например, на станке с ЧПУ типа . После сушки или кальцинирования могут быть нанесены с помощью импрегнирования необязательные дополнительные каталитически активные компоненты и/или их предшественники. По соображениям безопасности и экономичности обычно бывает целесообразным выполнять такое импрегнирование только после любой конечной механической обработки. С этой целью слой подложки покрывается раствором или взвесью,содержащей необходимые компоненты, либо путем погружения в упомянутый раствор или взвесь, либо с помощью напыления. За импрегнированием могут следовать сушка и/или кальцинирование. Подложки, покрытые в соответствии с данным изобретением, могут применяться в реакторах многих типов, например плоских или трубчатых реакторах. Данное изобретение, кроме того, относится к реактору, являющемуся пластинчатым или трубчатым реактором и содержащим, по крайней мере, одну пластинчатую подложку с каталитическим покрытием по изобретению, описанному выше, представляющим собой микрореактор, содержащий разделенные перегородками, параллельные друг другу реакционные пространства, по меньшей мере, один из размеров которых меньше 10 мм, причем поверхность реакционных пространств покрыта полностью или частично системой слоев, представляющей собой вышеупомянутое каталитическое покрытие подложки. Подложки, в соответствии с данным изобретением, предпочтительно применяются в реакторах с перегородками, которые также включают микрореакторы. В контексте этого описания под термином микрореактор следует понимать реактор, в котором, по крайней мере, один из размеров поперечно направлению потока в реакционном пространстве или пространствах составляет менее 10 мм, предпочтительно менее 1 мм, особенно предпочтительно менее 0,5 мм. Реакторы с перегородками, в частности микрореакторы, имеют несколько реакционных пространств, предпочтительно несколько реакционных пространств, параллельных друг другу. 17028 1 2013.04.30 Подбор размеров реакционных пространств может быть произвольным с учетом того,что, по меньшей мере, один из размеров должен быть меньше 10 мм. Реакционные пространства могут иметь круглые, эллипсоидные, треугольные или многоугольные, в частности прямоугольные или квадратные, формы поперечного сечения. Хотя бы один размер поперечного сечения, то есть длина стороны или диаметр, должен быть предпочтительно меньше 10 мм. В особо предпочтительном варианте осуществления поперечное сечение является прямоугольным или круглым и только один размер поперечного сечения, то есть,боковая сторона или диаметр, составляет менее 10 мм. Материал, заключающий в себе реакционное пространство, может быть любым материалом, стабильным в условиях реакции и позволяющим адекватный отвод тепла, а поверхность реакционного пространства полностью или частично покрывается системой слоев в соответствии с данным изобретением, содержащих каталитически активный материал. Следовательно, данное изобретение также относится к реактору, который может быть использован, в частности, для гетерогенно-каталитической газофазной реакции, причем упомянутый реактор содержит 1) по крайней мере, одно реакционное пространство, хотя бы один из размеров которого меньше 10 мм 2) вышеописанную систему слоев, содержащих каталитически активный материал и покрывающих полностью или частично поверхность реакционного пространства. Предпочтительным микрореактором является такой микрореактор, который имеет большое количество пространств, располагаемых вертикально или горизонтально и параллельно друг другу и имеющих, по крайней мере, одну линию питания и одну линию выпуска каждое, причем упомянутые пространства образованы пакетом пластин или слоев, некоторые из пространств являются реакционными пространствами, по крайней мере один из размеров которых составляет менее 10 мм, а другие пространства являются пространствами для теплопередачи, линии питания реакционных пространств подсоединяются не менее чем к двум распределительным узлам, а линии выпуска реакционных пространств подсоединяются, по меньшей мере, к одному коллекторному узлу, теплообмен между реакционными пространствами и теплопередающими пространствами осуществляется с помощью как минимум одной общей перегородки, которая образуется общей пластиной. Особенно предпочтительно применяемый микрореактор этого типа имеет промежуточные элементы, располагаемые во всех пространствах, содержит каталитический материал, нанесенный, по крайней мере частично, с помощью способа, предлагаемого в данном изобретении, на внутренние стенки реакционных пространств, имеет гидравлический диаметр, определяемый как отношение учетверенной площади к окружной длине поперечного сечения свободного потока, в реакционных пространствах менее 4000 мкм,предпочтительно менее 1500 мкм и особо предпочтительно менее 500 мкм, и отношение наименьшего расстояния по перпендикуляру между двумя соседними промежуточными элементами к высоте паза реакционного пространства после покрытия катализатором меньше 800, но больше или равно 10, предпочтительно меньше 450, особенно предпочтительно меньше 100. Кроме того, изобретение относится к применению описанных подложек в реакторе для осуществления процессов каталитического окисления в реакциях с органическими соединениями. Это могут быть реакции в газовой фазе, в жидкой фазе или в фазе, имеющей сверхкритическое состояние. Реактор предпочтительно является реактором с перегородками, особенно предпочтителен микрореактор. Реакция с органическими соединениями является предпочтительно строго экзотермической или эндотермической реакцией (величинабольше 50 кДж/мол). Примерами реакций являются реакции окисления и аммоксидирования, такие как эпоксилирование олефинов, например окисление пропена для получения окиси пропена,или этилена для получения окиси этилена, или алкилхлорида для получения эпихлоргидрина 15 17028 1 2013.04.30 окислительное взаимодействие уксусной кислоты и этилена для получения винилацетата окисление этана и/или этилена для получения уксусной кислоты окисление пропена до акролеина окисление пропена и/или акролеина для получения акриловой кислоты окисление пропана для получения акролеина и/или акриловой кислоты окисление бутана для получения муравьиной или уксусной кислоты окисление изобутана и/или изобутена для получения метакролеина и/или метакриловой кислоты окисление ксилена и/или нафталина для получения фталевого ангидрида окисление бутана и/или бутена для получения малеинового ангидрида аммоксидирование ароматических углеводородов для получения бензонитрилов. Кроме того, изобретение относится к применению описанных подложек в реакторе для осуществления процессов каталитического гидрирования органических соединений. Примерами этих реакций являются реакции гидрогенизации органических соединений,например гидрогенизация ароматических углеводородов и нитросоединений и избирательная гидрогенизация ненасыщенных органических соединений. Изобретение также относится к применению описанных подложек в реакторе для осуществления реакций синтез-газа, например реакция Фишера-Тропша и синтез метанола или реакции конденсации, например преобразование ацетона в изофорон. Данные изобретения описываются ниже на иллюстрирующих примерах. Пример 1. Настенный катализатор -1 на алюминии 99,5. В каждом случае в средней части трех пластин длиной 100 мм, шириной 30 мм и толщиной 3 мм из алюминия ( 99,5) прорезали канавку глубиной 1,0 мм и шириной 20 мм. Пластины протравливали раствором азотной кислоты в течение 30 мин при комнатной температуре, после промывки деминерализованной водой пассивировали раствором перекиси водорода и затем снова промывали деминерализованной водой. После сушки полки пластин покрывали клеящей лентой и подвергали предварительному нагреву в сушильной печи до 50 С. В то же самое время приготавливали взвесь из 16 г -1 с распределением размеров частиц 10/50/90 8,05/41,5/78,4, 20 г силикатного золя, 1,8 г растворимого стекла и 2,8 г деминерализованной воды. После смешивания всех этих веществ полученную взвесь диспергировали в течение 2 мин при 15000 об/мин, используя диспергатор. После диспергирования распределение размеров частиц взвеси составило 10/50/90 6,6/43,1/77,4. Затем предварительно нагретые алюминиевые пластины покрывали этой взвесью при давлении 0,7 бара с помощью напыления в несколько этапов при дистанции напыления 20 см. Использовали двойное сопло с диаметром 1,8 мм. На первом этапе наносили слой толщиной 20 мкм на каждом из последующих этапов наносили слои толщиной 40 мкм каждый. Таким образом, система слоев катализатора с общей толщиной 740 мкм была создана в 18 этапов. Между этапами пластины просушивали в каждом случае в течение 4 мин при 40 С. После конечного этапа пластины просушивали в течение 12 ч при 80 С. На одной из пластин исследовали адгезионную прочность и геометрическую форму каталитической системы, полученной таким способом. Ортогональная адгезионная прочность была оценена как 100 кПа. Для неровности среднее арифметическое значение составило 29 мкм, а допустимый предел полной толщины слоев 16 мкм. На фиг. 3 показан микроснимок разреза системы каталитических слоев, полученных в соответствии с этим примером. Доля полостей полученной таким способом каталитической системы составляет 32 видимой площади разреза. Распределение пор, измеренное с помощью ртутной порометрии, показывает, что 95 пор имеет диаметр 50 нм, а общая пористость полостей составляет 49 . 16 17028 1 2013.04.30 После этого две другие пластины были установлены в экспериментальный реактор таким образом, что канавки образовали канал шириной 20 мм и глубиной 0,52 мм. Для определения каталитических свойств каталитической системы через этот канал пропускали реакционный газ, состоящий из пропена, перекиси водорода и азота. Этот эксперимент выполняли при температуре 140 С и давлении 1,2 бара в течение 270 ч. Достигалось постоянное преобразование пропена 10 в сочетании с полным преобразованием перекиси водорода. Селективность относительно окиси пропилена составила 93 . Пример 2. Настенный катализатор //2 на нержавеющей стали. В средней части каждой из трех пластин из нержавеющей стали (материал 1.4571) длиной 400 мм, шириной 40 мм и толщиной 8 мм прорезали канавку глубиной 1,05 мм и шириной 30 мм. Полки, сохраняющиеся на кромках, покрывали алюминиевым темплетом,а канавку покрывали корундом при давлении 3 бара. После удаления темплета пластины протравливали в растворе азотной кислоты и фтористоводородной кислоты в течение 30 мин при комнатной температуре, а затем промывали нейтральной деминерализованной водой. После сушки пластин их полки покрывали клеящей лентой и подвергали предварительному нагреву до 50 С. Для этой каталитической системы взвесь 37,5 г размолотого катализатора, состоящего из палладия, золота и кремния с распределением размеров частиц 10/50/90 3,3/22,1/87,2 мкм,смешивали с 31,25 г силикатного золя и 31,25 г воды и затем диспергировали в течение 2 мин при 15000 об/мин, используя диспергатор. Распределение размеров частиц взвеси после диспергирования составило 10/50/90 3,8/17,2/67,0. Предварительно нагретые стальные пластины покрывали этой взвесью при давлении 0,8 бара с помощью напыления в несколько этапов при дистанции напыления 20 см от поверхности пластины до распылительного сопла. Применяли сдвоенное сопло с диаметром 1,8 мм. На первом этапе наносили слой 20 мкм толщины на каждом из последующих этапов наносили слой 40 мкм толщины. Система слоев катализатора, полученная таким образом,имела полную толщину 786 мкм. Между этапами пластины просушивались в течение 4 мин при 40 С. После конечного этапа пластины кальцинировались в течение 6 ч при 250 С. На одной из пластин исследовали адгезионную прочность и геометрическую форму каталитической системы, полученной таким способом. Ортогональная адгезионная прочность была оценена в 100 кПа. Для неровности среднее арифметическое значение составило 28 мкм, а допустимый предел полной толщины слоев 15 мкм. На фиг. 4 показан микроснимок разреза системы каталитических слоев, полученных в соответствии с этим примером. На фиг. 5 показана профилограмма в соответствии с 4287 поверхности системы слоев, полученных в этом примере (определенная с помощью 2,). Абсцисса показывает ширину сканирования в мм, а ордината показывает относительную глубину профиля в мкм. Распределение пор, измеренное с помощью ртутной порометрии, показывает, что 84 пор имеют диаметр 50 нм. Общая пористость в полостях составляет 68 . После этого две другие пластины были установлены в экспериментальный реактор таким образом, что канавки образовали канал шириной 30 мм и глубиной 0,53 мм. Для определения каталитических свойств каталитической системы через этот канал пропускали реакционный газ, состоящий из этилена, кислорода и уксусной кислоты. Этот эксперимент выполняли при температуре 155 С и давлении 9 бар в течение 180 ч. Выход 1300 г/ (кг катализаторачас) достигался при селективности более 95 . Пример 3. Смешанный окисный катализатор на нержавеющей стали. В средней части каждой из трех пластин из нержавеющей стали (материал 1.4571) длиной 400 мм, шириной 14 мм и толщиной 8 мм прорезали канавку глубиной 1,05 мм и 17 17028 1 2013.04.30 шириной 30 мм. Полки, сохраняющиеся на кромках, покрывали алюминиевым темплетом,а канавку покрывали корундом при давлении 3 бара. После удаления темплета пластины протравливали в растворе азотной кислоты и фтористоводородной кислоты в течение 30 мин при комнатной температуре, а затем промывали нейтральной деминерализованной водой. После сушки пластин их полки покрывали клеящей лентой и подвергали предварительному нагреву до 50С. Для этой каталитической системы приготавливали взвесь 37,5 г акролеинового катализатора в соответствии с 0900774, пример 1 (приготовление катализатора 2), 31,25 г силикатного золя и 31,25 г деминерализованной воды и затем диспергировали в течение 2 мин при 15000 об/мин, используя диспергатор ( ). Распределение размеров частиц взвеси после диспергирования составило 10/50/90 0,49/13,24/24,98. Предварительно нагретые стальные пластины покрывали взвесью, приготовленной таким образом, при давлении 1,6 бара с помощью напыления в несколько этапов при дистанции напыления 20 см от распылительного сопла до поверхности пластины. Применяли сдвоенное сопло с диаметром 0,8 мм. На первом этапе наносили слой 20 мкм толщины на каждом из последующих этапов наносили слой 40 мкм толщины с помощью увеличения потока материала через сопло. Между отдельными этапами пластины просушивались в течение 4 мин при 50 С. После конечного этапа пластины кальцинировали в течение 8 ч при 450 С. После охлаждения пластин исследовались адгезионная прочность, геометрическая форма поверхности и пористость слоев катализатора. Измерения ортогональной адгезионной прочности показали 100 кПа. Была выявлена средняя величина неровностей 25 мкм в сочетании с допустимым отклонением толщины слоя 15 мкм. Распределение пор, измеренное посредством ртутной порометрии, показало, что 76 пор имеют диаметр 50 нм. Общая пористость составила 57,4 . Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 19

МПК / Метки

МПК: B01J 37/00, B01J 32/00, B01J 35/00, C07C 45/35, C07C 27/10

Метки: способ, применения, покрытая, подложка, катализатором, изготовления, содержащий, реактор

Код ссылки

<a href="https://by.patents.su/19-17028-podlozhka-pokrytaya-katalizatorom-sposob-ee-izgotovleniya-i-primeneniya-i-soderzhashhijj-ee-reaktor.html" rel="bookmark" title="База патентов Беларуси">Подложка, покрытая катализатором, способ ее изготовления и применения и содержащий ее реактор</a>

Предыдущий патент: Нуклеиновая кислота, выделенная из генома вируса томата торрадо ToTv

Следующий патент: Передвижная рубительная машина

Случайный патент: Наногранулированная композиция для создания спинтронных устройств