Способ и устройство для управления процессом горения в промышленной газопламенной печи (варианты)

Номер патента: 16481

Опубликовано: 30.10.2012

Авторы: Якутович Николай Владимирович, Гринчук Павел Семенович, Ознобишин Александр Николаевич, Долидович Александр Федорович, Калинин Владимир Иванович, Торопов Виктор Владимирович, Шабуня Станислав Иванович

Текст

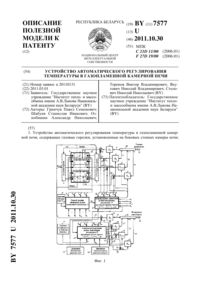

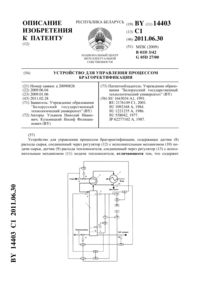

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ГОРЕНИЯ В ПРОМЫШЛЕННОЙ ГАЗОПЛАМЕННОЙ ПЕЧИ (ВАРИАНТЫ)(71) Заявитель Государственное научное учреждение Институт тепло- и массообмена им. А.В.Лыкова Национальной академии наук Беларуси(72) Авторы Гринчук Павел Семенович Шабуня Станислав Иванович Калинин Владимир Иванович Торопов Виктор Владимирович Ознобишин Александр Николаевич Якутович Николай Владимирович Долидович Александр Федорович(73) Патентообладатель Государственное научное учреждение Институт теплои массообмена им. А.В.Лыкова Национальной академии наук Беларуси(57) 1. Способ управления процессом горения в промышленной газопламенной печи путем контроля состава дымовых газов в ней, в котором осуществляют отбор пробы дымовых газов из зоны высокого давления в дымоходе печи, направляют эту пробу за счет присутствующей в дымоходе естественной тяги в измерительную ячейку с лямбда-зондом, который нагревают до температуры не менее 300 С, с последующим возвращением пробы за счет указанной естественной тяги в дымоход в область низкого давления, передают сигнал с лямбда-зонда на контроллер процесса горения, где производят расчет концентрации кислорода в пробе с учетом указанного сигнала по формуле Нернста, и контролируют 16481 1 2012.10.30 состав дымовых газов в печи путем регулирования подачи воздуха в нее, отличающийся тем, что лямбда-зонд нагревают теплом самих дымовых газов и измеряют его температуру в процессе работы для введения необходимого поправочного температурного коэффициента в формулу Нернста в случае отличия этой температуры от его номинальной рабочей температуры. 2. Устройство для управления процессом горения в промышленной газопламенной печи путем контроля состава дымовых газов в ней, содержащее пробоотборник дымовых газов в виде байпасной линии с подводящим и отводящим патрубками, соединенными соответственно с зоной высокого давления в дымоходе печи за пределами фронта пламени и с зоной низкого давления в дымоходе печи для обеспечения прохождения проб дымовых газов по байпасной линии за счет присутствующей в дымоходе естественной тяги, а также расположенную на байпасной линии между подводящим и отводящим патрубками измерительную ячейку с лямбда-зондом, соединенным через усилитель электрического сигнала с контроллером процесса горения, выполненным с возможностью расчета концентрации кислорода в пробе и контроля состава дымовых газов в печи путем регулирования подачи воздуха в нее, отличающееся тем, что содержит установленную в измерительной ячейке термопару для измерения в процессе работы температуры лямбда-зонда,соединенную с контроллером процесса горения, при этом сопло входного патрубка байпасной линии направлено навстречу потоку дымовых газов, а сопло выходного патрубка введено внутрь дымохода и направлено по указанному потоку. 3. Устройство по п. 2, отличающееся тем, что подводящий и отводящий патрубки байпасной линии выполнены из стальной или медной трубки с внутренним диаметром от 10 до 15 мм, а длина подводящего патрубка составляет не менее 2 м. 4. Устройство по п. 2 или 3, отличающееся тем, что лямбда-зонд снабжен встроенным нагревателем для обеспечения рабочего диапазона температур измерения. 5. Устройство для управления процессом горения в промышленной газопламенной печи путем контроля состава дымовых газов в ней, содержащее соединяемый с дымоходом печи пробоотборник дымовых газов с подводящим патрубком, а также соединенную с указанным патрубком измерительную ячейку с лямбда-зондом, соединенным через усилитель с контроллером процесса горения, выполненным с возможностью расчета концентрации кислорода в пробе дымовых газов и контроля состава этих газов в печи путем регулирования подачи воздуха в нее, отличающееся тем, что содержит компрессор для отбора проб из дымохода указанным пробоотборником, расположенный внутри блока питания вместе с указанными измерительной ячейкой и усилителем, а также термопару для измерения в процессе работы температуры лямбда-зонда, соединенную с контроллером процесса горения, при этом подводящий патрубок выполнен переменной длины и соединен с измерительной ячейкой посредством гибкого шланга из теплостойкого силикона,измерительная ячейка выполнена в виде цилиндра диаметром не менее 45 мм и длиной не менее 41 мм и снабжена штуцером для подключения к лямбда-зонду калибрующего его прибора, а размеры блока питания и его масса с усилителем и компрессором не превышают 150210150 мм и 3,5 кг соответственно. Предлагаемое изобретение относится к способам управления процессом горения в промышленной газопламенной печи путем контроля состава дымовых газов в ней и устройствам для осуществления способа и может найти применение в газопламенных промышленных печах металлургической, машиностроительной и других отраслях промышленности. Существующие способы сжигания газообразного топлива (с помощью горелок, установленных на печах, в котлах и т.д.) требуют постоянного контроля качества его сжигания, т.е. поддержания оптимального соотношения природного газа и воздуха в 2 16481 1 2012.10.30 подаваемой на горение смеси. Это обусловлено флуктуацией таких влияющих на процесс горения внешних условий, как плотность и температура газа, давление воздуха, и возможным существенным изменением температуры воздуха, подаваемого на горение. Качество и полнота сжигания газа важны по двум причинам с одной стороны, они приводят к повышению энергоэффективности процесса нагрева изделий в рабочем пространстве печи, с другой стороны, улучшают экологические показатели процесса сжигания газа. Отклонение от этого оптимального строго заданного соотношения газ-воздух приводит к неполному сгоранию газа и высоким выбросам угарного газа, если воздуха подается меньше, и к неэффективному нагреву, если воздуха подается больше, так как при этом необходимо постоянно нагревать и выбрасывать лишний воздух. Проблему поддержания соотношения газ-воздух в газопламенных нагревательных устройствах (печах, котлах, топках) решают путем постоянного автоматического контроля содержания кислорода и/или других компонентов (2,(, 2),(, 2 в дымовых газах печи. В то же время анализ существующих способов контроля состава дымовых газов при сжигании топлива свидетельствует, что постоянный автоматический контроль нескольких компонентов в дымовых газах избыточен, поскольку содержание самых важных компонентов, кислорода и угарного газа, всегда скоррелированно - чем больше одного, тем меньше другого. Известно достаточно много таких базирующихся на различных физических принципах способов измерения количественного и качественного состава газовых смесей, содержащих кислород. Такие способы, как термокондуктометрический, термохимический, пневматический, магнитный, инфракрасный, ультрафиолетовый, люминесцентный, и реализующие их стационарные и переносные устройства, которые позволяют в автоматическом режиме выполнять контроль состава дымовых газов в печах и таким образом управлять процессом горения в печи. Так, например, известен термокондуктометрический способ анализа дымовых газов 1, базирующийся на зависимости теплопроводности газовой смеси от ее состава, и реализующее его устройство. Этот способ заключается в том, что контролируемый газ пропускают через измерительную ячейку с нагреваемыми чувствительными рабочим и сравнительными элементами, сигналы с которых поступают на Фурье-анализатор и далее на процессор, который рассчитывает состав смеси и концентрацию ее индивидуальных компонентов. Для большинства практически важных случаев расчет состава анализируе мого газа ведут по уравнению, где- теплопроводность смеси,- теплопро 1 водность -го компонента,- его концентрация,- число компонентов. К числу недостатков этого способа следует отнести тот факт, что он не обладает высокой избирательностью и может быть использован лишь для тех случаев, когда контролируемый компонент по теплопроводности существенно отличается от остальных. Кроме того, диапазон измерений концентраций анализируемого газа этим способом весьма узок - от единиц до десятков процентов по объему, более низкие концентрации им измерить практически невозможно. Реализующий этот способ термокондуктометрический газоанализатор включает в свой состав источник стабилизированного напряжения, регистрирующий прибор,рабочие и сравнительные металлические или полупроводниковые терморезисторы, потенциометры и другие элементы. Это устройство конструктивно и технологически весьма сложно, так как должно содержать выносную камеру, через которую пропускается анализируемая смесь, омывающая расположенные в ней рабочие чувствительные элементы (рабочие терморезисторы), герметичные ячейки со сравнительными терморезисторами,заполненные сравнительным газом точно известного состава, для приготовления которого требуется очень точное химическое оборудование. Используемые для установки нулевых показаний и регулировки диапазона измерений потенциометры должны быть самого высокого класса точности, т.к. малейшие изменения этих показаний ведет к существенным 3 16481 1 2012.10.30 погрешностям измеряемой величины концентрации анализируемого газа. Преодоление указанных недостатков этого способа влечет за собой существенное удорожание реализующего его оборудования. Известен газоанализатор 2, реализующий термохимический способ анализа дымовых газов, основанный на измерении теплового эффекта химической реакции, в которой участвует определяемый компонент. При использовании этого способа в большинстве случаев осуществляют окисление определяемого компонента кислородом воздуха на поверхности различного рода катализаторов (платиновых, марганцевомедных и др.), нанесенных на поверхность пористого носителя. Изменение температурыпри окислении измеряют с помощью металлического или полупроводникового терморезистора. В ряде случаев поверхность платинового терморезистора используют как катализатор. Величинасвязана с числом молейокислившегося компонента и тепловым эффектомсоотношением, где- коэффициент, учитывающий потери тепла, зависящий от конструкции прибора. В простейшем виде термохимический газоанализатор включает в себя источник стабилизированного напряжения, вторичный прибор, измерительный мост с двумя постоянными резисторами и двумя терморезисторами, один из которых находится в атмосфере сравнительного газа, а второй омывается потоком анализируемого газа. Напряжение вых в диагонали моста пропорционально концентрации определяемого компонента. К числу недостатков этого способа и реализующих его устройств следует отнести существенное конструктивно-технологическое усложнение газоанализатора, в который для его устойчивой работы с целью исключения влияния температуры среды требуется вводить специальные термостатирующие или термокомпенсационные устройства, устройства для поддержания расхода газа постоянным, а также обеспечивать очистку анализируемой смеси от тех ее компонентов, которые могут служить каталитическими ядами, загрубляющими точность измерений и выводящими из строя очень дорогие катализаторы на основе благородных и редкоземельных металлов. Известен газоанализатор 3, основанный на магнитном способе анализа смесей газов. Газоанализатор основан на зависимости магнитной восприимчивости газовой смеси от концентрации кислорода, объемная магнитная восприимчивость которого на два порядка больше, чем у большинства остальных газов. В магнитомеханических газоанализаторах измеряют силы, действующие в неоднородном магнитном поле на помещенное в анализируемую смесь тело. Сила , выталкивающая тело из магнитного поля, определяется выра, гдеи 1- объемная магнитная восприимчивость соответ ствующей анализируемой смеси и тела, помещенного в газ,- объем тела,напряженность магнитного поля. Показания этих газоанализаторов определяются магнитными свойствами анализируемой газовой смеси и зависят от температуры и давления, поскольку последние влияют на объемную магнитную восприимчивость газа. Они, как правило, содержат ротор, расположенный между двумя полюсами магнита, растяжку, на которой закреплено зеркальце, осветительное устройство и показывающий вторичный прибор. Действие термомагнитных газоанализаторов основано на термомагнитной конвекции газовой смеси, содержащей 2, в неоднородных магнитном и температурном полях. Часто применяют приборы с кольцевой камерой, которая представляет собой полое металлическое кольцо, вдоль диаметра которого установлена тонкостенная стеклянная трубка, на которую намотана платиновая спираль, нагреваемая электрическим током. Спираль состоит из двух секций, первая из которых помещается между полюсами магнита. При наличии в газовой смеси 2 часть потока направляется через диаметральный канал, охлаждая первую секцию платиновой спирали и отдавая часть тепла второй. Изменение величины этих сопротивлений вызывает изменение выходного напряжения ,пропорциональное содержанию 2 в анализируемой смеси. Конструктивно эти газоанали 4 16481 1 2012.10.30 заторы включают в себя кольцевую камеру, стеклянную трубку, на которую намотаны две секции платиновой спирали, одна из которых представляет собой рабочий, а вторая сравнительный терморезисторы, параллельно которым подключены два постоянных резистора, включенных в сеть источника стабилизированного напряжения и вторичного измерительного прибора. Существенными недостатками газоанализаторов такого типа является их недостаточная точность, для повышения которой в состав прибора следует включать сложную компенсационную схему, в которой момент вращения ротора, функционально связанный с концентрацией 2 в анализируемой смеси, должен уравновешиваться известным моментом, для создания которого в свою очередь должны вводиться сложные магнитоэлектрические или электростатические системы. Кроме того, такого рода газоанализаторы ненадежны в промышленных условиях и их крайне сложно юстировать. Известен газоанализатор 4, принцип действия которого построен на пневматическом способе газового анализа и основан на зависимости плотностии вязкостигазовой смеси от ее состава. Изменения плотности и вязкости определяют, измеряя гидромеханические параметры потока. Известны пневматические газоанализаторы трех типов 1 - с дроссельными преобразователями, измеряющими гидравлическое сопротивление дросселя (капилляра) при пропускании через него анализируемого газа, в которых при постоянном расходе газа перепад давления на дросселе есть функция плотности (турбулентный дроссель), вязкости (ламинарный дроссель) или того и другого параметра одновременно,2 - струйные газоанализаторы, измеряющие динамический напор струи газа, вытекающего из сопла, содержащие два струйных элемента типа сопло - приемный канал, для подачи анализируемого и сравнительного газов в которые служит эжектор, давление на выходе из элементов поддерживается регулятором, а равенство давлений газов на входе в элементы обеспечивается соединительным каналом и настройкой вентиля. Разница динамических давлений (напоров), воспринимаемых этими струйными элементами, есть функция отношения /2 и мера концентрации определяемого компонента газовой смеси, 3 - пневмоакустические газоанализаторы, содержащие два свистка с близкими частотами (3-5 кГц),через один из которых проходит анализируемый газ, через второй - сравнительный, причем частота биений звуковых колебаний в смесителе частот зависит от плотности анализируемого газа, сами биения (частота до 120 Гц) усиливаются и преобразуются в пневматические колебания усилителем, а для получения выходного сигнала (давления) служит частотно-аналоговый преобразователь. Время установления показаний газоанализаторов, построенных на пневматическом способе, не превышает нескольких секунд, поэтому их применяют в основном для измерения довзрывных концентраций газов и паров некоторых веществ в воздухе промышленных помещений. Пневматические газоанализаторы не обладают высокой избирательностью. Они пригодны лишь для анализа смесей, в которых изменяется концентрация только одного из компонентов, а соотношение между концентрациями других остается постоянным. Диапазон измерения этих газоанализаторов крайне низок - от единиц до десятков процентов. Известен газоанализатор, основанный на способе инфракрасного ИК-излучения 5,действие которого основано на избирательном поглощении молекулами газов и паров ИКизлучения в диапазоне 1-15 мкм, который позволяет анализировать состав тех газов, молекулы которых состоят не менее чем из двух различных атомов. Высокая специфичность молекулярных спектров поглощения различных газов обусловливает достаточно высокую избирательность данного способа и реализующих его газоанализаторов. Известно также, что в дисперсионных и недисперсионных газоанализаторах 6 для диапазона измеряемых концентраций 10-3 -100 используют либо излучение одной длины волны, полученное с помощью монохроматоров (призмы, дифракционной решетки),либо благодаря особенностям оптической схемы прибора (применению светофильтров,специальных приемников излучения и т.д.), используют немонохроматическое излучение. В общем случае такие газоанализаторы включают в себя источник излучения, свето 5 16481 1 2012.10.30 фильтр, модулятор, рабочую и сравнительную кюветы, приемник излучения, усилитель,вторичный прибор. Излучение от источника последовательно проходит через светофильтр и рабочую кювету, в которую подается анализируемая смесь, и попадает в специальный приемник. Если в анализируемой смеси присутствует определяемый компонент, то в зависимости от концентрации он поглощает часть излучения, и регистрируемый сигнал пропорционально изменяется. Источником излучения обычно служит нагретая спираль с широким спектром излучения, реже - ИК-лазер или светодиод, испускающие излучение в узкой области спектра. Наиболее распространены газоанализаторы с газонаполненным оптико-акустическим приемником. Последний представляет собой герметичную камеру с окном, заполненную именно тем газом, содержание которого нужно измерить. Этот газ,поглощая из потока излучения определенную часть с характерным для данного газа набором спектральных линий, нагревается, вследствие чего давление в камере увеличивается. Посредством механического модулятора поток излучения прерывается с определенной частотой. В результате с этой же частотой пульсирует давление газа в приемнике. Амплитуда пульсации давления в приемнике излучения - мера интенсивности поглощенного газом излучения, зависящая от того, какая часть характерного излучения поглощается тем же газом в рабочей кювете, и, таким образом, мера количества определяемого компонента в анализируемой смеси, проходящей через рабочую кювету. Изменение давления измеряют обычно конденсаторным микрофоном или микроанемометром (датчиком расхода газа). Заменяя газ в приемнике излучения оптико-акустического газоанализатора, можно избирательно измерять содержание различных компонентов смесей. В инфракрасных газоанализаторах используют также неселективные приемники излучения болометры,термобатареи, полупроводниковые элементы. Тогда в случае источников с широким спектром излучения избирательность определения обеспечивают применением интерференционных и газовых фильтров. Для повышения точности и стабильности измерения часть потока излучения обычно пропускают через сравнительную кювету, заполненную газом,не поглощающим регистрируемое излучение, и измеряют разность или отношение сигналов, полученных в результате прохождения излучения через рабочую и сравнительную кюветы. Несмотря на достаточно высокую точность измерений инфракрасным газоанализаторам присущи такие существенные недостатки как технологическая сложность юстировки прибора, дороговизна используемых в них компонентов, вследствие чего они более пригодны для точных лабораторных исследований, чем в качестве дешевых промышленных приборов. Известен ультрафиолетовый способ количественного и качественного анализа газовых смесей и устройство, его реализующее, 7 которые базируются на избирательном поглощении молекулами газов и паров излучения в диапазоне 200-450 нм. Избирательность определения одноатомных газов данным методом весьма велика. Двух- и многоатомные газы имеют в УФ-области сплошной спектр поглощения, что снижает избирательность их определения. Однако отсутствие УФ-спектра поглощения у азота, кислорода, углекислого газа и паров воды позволяет во многих практически важных случаях проводить достаточно селективные измерения в присутствии этих компонентов. Технологическая схема ультрафиолетового газоанализатора по сути аналогична схеме инфракрасного анализатора. Имеются также приборы с двумя детекторами излучения без модулятора, в которых световые потоки не прерываются. В качестве источников излучения обычно применяют ртутные лампы низкого (253,7 нм) и высокого (спектр с большим набором линий) давлений, газоразрядные лампы с парами других металлов (280, 310 и 360 нм), лампы накаливания с вольфрамовой нитью, водородные и дейтериевые газоразрядные лампы. Приемники излучения - фотоэлементы и фотоумножители. При использовании неселективного источника излучения избирательность измерения в большинстве приборов обеспечивают с помощью оптических фильтров (стеклянных или интерференционных). 16481 1 2012.10.30 Вследствие подобия технологических схем им присущи те же недостатки, что и у инфракрасных газоанализаторов. Известен газоанализатор, действие которого основано на люминесцентном способе анализа 8, при котором измеряют интенсивность люминесценции, возбужденной благодаря химической реакции контролируемого компонента с реагентом в твердой, жидкой или газообразной фазе, например, взаимодействиес 3, используемое для определения оксидов азота. Хемилюминесцентные газоанализаторы включают в себя реакционную камеру, светофильтр, фотоумножитель, вторичный прибор, побудитель расхода газа, дроссели и другие устройства. Анализируемая смесь и реагент через дроссели поступают в реакционную камеру. Побудитель расхода (насос) обеспечивает необходимое давление в камере. При наличии в смеси определяемого компонента излучение, сопровождающее хемилюминесцентную реакцию, через светофильтр подается на катод фотоумножителя, который расположен в непосредственной близости к реакционной камере. Электрический сигнал с фотоумножителя, пропорциональный концентрации контролируемого компонента, после усиления поступает на вторичный прибор. При измерении слабых световых потоков, возникающих при малых концентрациях определяемого компонента, фотокатод охлаждают электрическими микрохолодильниками с целью уменьшения темнового (фонового) тока. Достаточно высокая избирательность хемилюминесцентных газоанализаторов обусловлена специфичностью выбранной реакции, однако сопутствующие компоненты в смеси могут существенно ухудшать чувствительность прибора. К недостаткам люминесцентных газоанализаторов кроме их сложного конструктивного и технологического исполнения и необходимости наличия дорогостоящих реагентов следует отнести и тот факт, что для удаления компонентов, влияющих на их показания, требуется применение специальных фильтров (типа молекулярных сит) на входе потока газа в камеру, что еще более усложняет их конструкцию и трудоемкость анализа. И, наконец, известен также электрохимический способ измерения концентрации газов 9, основанный на зависимости между параметром электрохимической системы и составом анализируемой смеси, поступающей в эту систему. Большое распространение получили потенциометрические газоанализаторы с твердым электролитом для измерения содержания кислорода. Керамическая пластина на основеи 2 при высокой температуре начинает проводить ионы кислорода, т.е. ведет себя как электролит. На поверхность такой пластины с обеих сторон наносят тонкие слои пористой платины (платиновые электроды). С одной стороны пластины подают анализируемую газовую смесь, с другой сравнительный газ. Разность потенциалов между электродами является мерой содержания кислорода. С помощью таких газоанализаторов можно определять концентрацию кислорода в широком диапазоне концентрации (10-4-100 по объему). Диоксид-циркониевые датчики (лямбда-зонды) широко используются для измерения качественного и количественного состава автомобильных выхлопных газов. Эти датчики, обладая низкой стоимостью, позволяют измерять концентрацию кислорода для бедных кислородом смесей с точностью порядка 0,1 , что достаточно для практических приложений в промышленных печах. Диоксид-циркониевый элемент становится проводящим для ионов кислорода и начинает генерировать напряжение, являющееся мерой концентрации измеряемого газа,только при достижении своей рабочей температуры свыше 300 С. Поэтому основанные на этом способе газоанализаторы снабжаются внутренним термостатирующим нагревательным элементом, который должен поддерживать температуру электрохимической ячейки в нужном диапазоне и обеспечивать его работоспособность. Введение такого термостатирующего устройства в конструкцию газоанализатора приводит к его усложнению и удорожанию. Таким образом, кроме индивидуальных недостатков каждого из вышеперечисленных способов измерения, общими недостатками применяемых для анализа дымовых газов газоанализаторов, препятствующими их широкому использованию в промышленной практике,7 16481 1 2012.10.30 являются их высокая стоимость (более 2,5-7 тыс. у.е.), обусловленная, в основном, использованием дорогостоящих конструкционных и технологических компонентов, приборного и измерительного оборудования, химических реагентов, устройств принудительного отбора проб, вымораживателей проб (жесткие требования по температурным условиям эксплуатации измерительных элементов), большое время отклика измерительных цепей. Известен способ управления процессом горения путем контроля состава дымовых газов в промышленных газопламенных печах, включающих в себя набор таких стандартных элементов, как газогорелочное устройство, камера нагрева, дымоход, рекуператор, дымосос, автоматическую систему управления и др., выбранный в качестве прототипа 10, в основу которого положен электрохимический метод контроля и измерения концентраций газовых компонентов в устройствах сжигания. Он заключается в следующем. В промышленных газопламенных печах из дымохода печи отбирают пробу анализируемого газа и пробу сравнительного эталонного газа из окружающей атмосферы. Взятые таким образом пробы подводят к расположенному непосредственно в печи потенциометрическому электролитическому датчику, работающему на основе диоксида циркония (лямбда-зонд), при рабочей температуре не менее 300 С, имеющему два или более измерительных электрода. Этот датчик служит для детектирования содержания 2,ив пробе дымового газа, осуществляемого в ячейке измерения, путем генерации выходного сигнала (напряжения на электродах датчика), каждый из которых предназначен для измерения концентрации одного из газовых компонентов в дымовом газе. Величина выходного сигнала является мерой концентрации указанных компонентов 2,ив дымовом газе. Выходной сигнал вначале поступает в усилитель сигнала, а затем в процессор компьютера,обрабатывается по заданным алгоритмам, и расчет концентрации целевых компонентов направляют на контроллер процесса горения топлива в печи для обеспечения регулирования соотношения между количеством топлива и воздуха, поступающих на горение. Основным достоинством выбранного в качестве прототипа способа является тот факт, что процесс измерения осуществляется непосредственно в высокотемпературной зоне дымовых газов внутри самой печи с помощью датчика. Вследствие чего автоматически соблюдаются температурные условия, требуемые для инициации ионной проводимости кислорода между электродами датчика, и его не нужно снабжать специальным нагревательным устройством для этой цели. Правда, головку датчика в этом случае следует располагать внутри защитной оболочки с целью облегчения его калибровки, уменьшения влияния скорости дымового газа и защиты его поверхности от отложений золы. Существенным недостатком рассматриваемого способа является то, что анализируемый газ до поступления на электроды датчика должен проходить дополнительную стадию фильтрации через специальные пористые фильтры, для того чтобы повысить чувствительность и точность получаемых данных. Кроме того, процедура детектирования осуществляется в так называемых проточных многоэлектродных лямбда-зондах, имеющих сложную конструкцию и высокую стоимость (более 1250 долларов США). Известно стационарное устройство оптимизации режимов горения для газовых котельных путем контроля состава дымовых газов в топливосжигающих агрегатах различного назначения, выбранное в качестве прототипа 11. В устройстве использован электрохимический метод измерения 2 с помощью высокотемпературного твердоэлектролитного датчика -зонда на основе 2. ЭДС этого датчика определяется разностью концентраций молекулярного кислорода в анализируемой газовой смеси и окружающем воздухе на двух электродах при постоянном давлении и температуре. В качестве измерителя концентрации кислорода использован автомобильный -зонд, устанавливаемый в измерительной камере блока отбора пробы. Блок отбора проб выполнен в виде единой конструкции, в которой в измерительной камере размещаются и датчик для измерения концентрации кислорода, и датчик для обнаружения несгоревших остатков горючих газов,причем газообмен датчик- кислород происходит диффузионно, а заборник пробы погруж 8 16481 1 2012.10.30 ного типа с помощью обратного фланца крепится к измерительной камере. Блок отбора пробы размещается снаружи дымохода,а через шлюзовое отверстие заборник пробы вводится в дымоход, что обеспечивает применение прибора без побудителя расхода. Датчик горючих, несгоревших компонентов пробы, состоит из термокаталитических элементов планарной конструкции и расположен в малогабаритном высокотемпературном термостате с диффузионным газообменом с объемом измерительной камеры. Блок отбора проб также содержит блок питания и сигнализации, включающее устройство индикации и сигнализации порогов концентрации кислорода, выводящее информацию о достижении выбранных оператором порогов концентрации на световую индикацию красного и зеленого цвета, когда значения концентрации кислорода находятся между установленными порогами Мало и Много, соответственно. К недостаткам этого устройства, очевидно, следует отнести излишнюю усложненность его конструкции вследствие наличия второго датчика горючих, несгоревших компонентов дымовых газов, состоящего из термокаталитических элементов планарной конструкции и расположенного в малогабаритном высокотемпературном термостате с диффузионным газообменом с объемом измерительной камеры, поскольку, как правило, в нем нет необходимости в связи с тем, что постоянный автоматический контроль нескольких компонентов в дымовых газах газопламенных нагревательных агрегатов типа печей, топок, котлов избыточен, т.к. содержание самых важных компонентов, кислорода и угарного газа, всегда скоррелированно - чем больше одного, тем меньше другого. Недостатком является и тот факт, что в нем вместо нормальной современной системы автоматического контроля и управления используется простейшая система световой индикации, требующая вмешательства оператора для регулирования режима горения топлива. Задачей предлагаемого изобретения является повышение эффективности процесса горения топлива в промышленных газопламенных печах путем повышения точности контроля и анализа состава их дымовых газов, упрощения конструкции и стоимости установки для осуществления способа. Поставленная задача решается в двух вариантах следующим образом. Известный способ включает в себя отбор проб анализируемого дымового газа из дымохода печи, направление их в измерительную ячейку на базе лямбда-зонда и их возврат назад в дымоход, детектирование образца дымового газа в измерительной ячейке при рабочей температуре не менее 300 С, получение выходного электрического сигнала на измерительной ячейке, являющегося мерой концентрации единственного измеряемого компонента (2) в дымовом газе, передачи этого сигнала на усилитель и далее на процессор компьютера, обработка процессором по разработанным алгоритмам поступившего выходного сигнала, передача расчетных управляющих данных на контроллер процесса горения топлива в печи, регулирующего подачу газа и окислителя на горелку. Согласно предлагаемому изобретению отбор проб анализируемого газа из дымохода печи, их прокачка для детектирования через измерительную ячейку и возврат назад в дымоход осуществляют за счет естественной тяги дымососа путем создания перепада давления между точками отбора и возврата проб дымовых газов в предназначенной для этого байпасной линии. Причем разогрев измерительной ячейки до рабочей температуры не менее 300 С осуществляют за счет высокотемпературного тепла самих дымовых газов при постоянном контроле температуры лямбда-зонда. Так как выходной сигнал лямбда-зонда зависит от температуры, на которую он откалиброван и которая может изменяться в ходе измерений, то для повышения точности детектирования осуществляют измерение текущей температуры в измерительной ячейке, что позволяет корректировать температурную зависимость выходного сигнала лямбда-зонда и вводить поправочный коэффициент в расчет концентрации кислорода по формуле Нернста. Известное стационарное устройство для осуществления указанного способа управления процессом горения путем контроля и анализа состава дымовых газов в промышленных га 9 16481 1 2012.10.30 зопламенных печах по варианту 1 включает в себя пробоотборник дымовых газов, представляющий собой байпасную линию, состоящую из подводящего и отводящего патрубков,измерительную ячейку с детектирующим датчиком на основе лямбда-зонда с установленной в ней термопарой, усилитель электрического сигнала детектора и управляющий компьютер, входящий в состав автоматической системы управления работой печи. Согласно изобретению по этому варианту, в предлагаемом стационарном устройстве в качестве измерительного элемента использован стандартный автомобильный лямбда-зонд,расположенный в байпасной линии пробоотборника и калибруемый применительно к конкретным технологическим условиям. Такой лямда-зонд дешев, не требует принудительного нагрева, его стоимость не превышает 50 долларов США. Подводящий патрубок байпасной линии расположен в тракте дымохода за пределами фронта пламени горения до рекуператора печи, а отводящий патрубок расположен в основном тракте дымохода за рекуператором, что обеспечивает падение давления в тракте дымохода, которое равно перепаду давлений на входе и выходе байпасной линии. При этом сопло входного патрубка направлено навстречу набегающему потоку дымовых газов, что способствует их затягиванию в байпас, а сопло выходного патрубка байпаса развернуто по потоку дымовых газов, что способствует созданию разряжения на выходе из патрубка и протягиванию(инжектированию) дымовых газов через байпас. Таким образом, расход дымовых газов через байпас осуществляется за счет естественной тяги дымососа печи, без использования в ней специальных прокачивающих устройств типа насоса или компрессора, а благодаря специальному расположению сопел входного и выходного патрубков байпаса. Кроме того, подводящий и отводящий патрубки байпасной линии выполнены из не имеющей наружной изоляции стальной или медной трубки внутренним диаметром 10-15 мм и длиной 1,5-2,0 м до места расположения лямбда-зонда. Измерительная ячейка снабжена контактирующей с датчиком термопарой, которая оперативно измеряет его текущую температуру, позволяет корректировать температурную зависимость выходного сигнала лямбда-зонда и вводить поправочный коэффициент в расчет концентрации кислорода по формуле Нернста. Таким образом, предлагаемая конструкция дает возможность использования разработанного устройства в разнообразных топливосжигающих агрегатах, отличающихся по своим габаритным размерам, длине и диаметру подводящих патрубков байпасной линии и, соответственно, температуре охлаждения подводимых к лямбда-зонду дымовых газов от конструктивных параметров газопламенной печи, на которую он рассчитан. Понятно, что при использовании единственного датчика лямбда-зонд генерирует сигнал, индикативный к уровню газообразных горючих компонентов в той точке, откуда он отбирается. Сигнал от такого единственного датчика может обеспечить вполне достаточное количество информации, чтобы обеспечить оптимизированную работу небольшой индустриальной печи с одной горелкой. При вводе нескольких датчиков в поток дымовых газов (например, по ширине, длине и сечению) крупной печи с несколькими горелками,выходные сигналы лямбда-зондов представляют профиль распределения газообразных горючих компонентов внутри камеры сгорания, который с большей полнотой и точностью может быть использован для балансировки и оптимизации работы крупного промышленного топливосжигающего агрегата. Поэтому одним из вариантов реализации предлагаемого устройства является вариант с использованием нескольких байпасных линий и нескольких лямбда-зондов. Известное устройство для осуществления указанного способа управления процессом горения путем контроля и анализа состава дымовых газов в промышленных газопламенных печах по варианту 2 включает в себя пробоотборник дымовых газов, представляющий собой длинную трубку из жаростойкого металла, измерительную ячейку с детектирующим датчиком на основе лямбда-зонда с установленной в ней термопарой, усилитель 16481 1 2012.10.30 электрического сигнала детектора и управляющий компьютер, подключаемый к автоматической системе управления работой печи. Согласно изобретению по этому варианту, устройство выполнено в виде переносного прибора, размер блока питания которого с усилителем и компрессором не превышает 150210150 мм, а его масса - 3,5 кг, способного осуществлять анализ газа в любой нагревательной печи независимо от ее размеров, в котором пробоотборник для подвода образца дымовых газов к лямбда-зонду выполнен из металлической трубки, с изменяющейся длиной, определяемой габаритами топливосжигающего агрегата, измерительная ячейка с детектирующим датчиком на основе лямбда-зонда выполнена цилиндрической и снабжена штуцером для подключения к ней калибрующего лямбда-зонд прибора, а компрессор для прокачки измеряемого газа через измерительную ячейку снабжен гибким шлангом из теплостойкого силикона, связанным через измерительную ячейку с пробоотборником. На фиг. 1 приведена принципиальная схема осуществления способа управления процессом горения путем контроля и анализа состава дымовых газов на основе лямбда-зонда в промышленных газопламенных печах по варианту 1. На фиг. 2 представлена фотография компактного переносного устройства контроля и измерения состава дымовых газов на основе лямбда-зонда по варианту 2. На фиг. 3 приведены результаты калибровки измерительного устройства на основе лямбда-зонда по воздушно-аргоновой смеси и измерения концентрации кислорода в дымовых газах. На фиг. 4 приведена геометрическая схема расчета охлаждения дымовых газов в металлической трубе (байпасе дымохода). На фиг. 5 приведен пример рассчитанного падения температуры дымовых газов в стальной трубке длиной 1 м, внутренним диаметром 10 мм с толщиной стенки 1 мм при расходе газов 1,3 г/с, начальной температуре 900 С, падении давления на всей трубе - 220 Па. На фиг. 6 приведены результаты расчета падения температуры и падения давления на стальной трубке длиною 1 м, внутренним диаметром 10 мм с толщиной стенки 1 мм для различных расходов дымовых газов при начальной температуре газов 900 С. Прежде чем описать осуществление предлагаемого способа, рассмотрим конструкцию предлагаемого устройства, приведенного на фиг. 1, (вариант 1) и 2 (вариант 2). На фиг. 1 показана стандартная газопламенная печь 1, включающая газовую горелку 2, дымоход 9, рекуператор 10 и дымосос 11, на которой реализуется вариант 1 предлагаемого устройства для контроля и измерения состава дымовых газов процесса горения газообразного топлива в печи. Стационарный вариант предлагаемого устройства конструктивно состоит из пробоотборника дымовых газов, измерительной ячейки 3 с детектором - лямбда-зондом 4, усилителя электрического сигнала детектора 5 и управляющего компьютера 6, входящего в состав автоматической системы управления работой печи 1. Пробоотборник, предназначенный для отбора образцов анализируемого газа,представляет собой специально рассчитанную байпасную линию, включающую в себя подводящий патрубок 7, расположенный в зоне за фронтом пламени дымохода 9 печи 1, и отводящий патрубок 8, расположенный за рекуператором 10 дымохода 9, которые связаны с лямбда-зондом 4, обеспечивающим детектирование отобранной пробы газа, т.е. определение качественного и количественного состава дымовых газов. Подводящий патрубок 7 обеспечивает подвод нагретого контролируемого газа из дымохода 9 к лямбда-зонду 4, а патрубок 8 служит для отвода и поступления нагретого контролируемого газа назад в дымоход, причем прохождение дымовых газов через байпасную линию осуществляют за счет естественной тяги дымососа 11 без использования каких-либо прокачивающих устройств, например насоса или компрессора. Лямда-зонд 4, служащий для детектирования поступающих в него проб дымовых газов, в свою очередь, через усилитель 5 электрического сигнала связан с управляющим компьютером 6. На поверхности лямбда-зонда 4 установлена термопара 13 для обеспечения постоянного контроля температуры и коррек 11 16481 1 2012.10.30 тировки температурной зависимости выходного сигнала лямбда-зонда 4. Линия подвода воздуха 12, поступающего в печь 1, связана с управляющим компьютером 6 и обеспечивает регулирование подачи воздуха на горение газовой горелки 2 в печи 1. На фиг. 2 представлено компактное переносное устройство контроля и измерения состава дымовых газов на основе лямбда-зонда по варианту 2, которое включает в себя пробоотборник дымовых газов 14, представляющий собой длинную трубку из жаростойкого металла, измерительную ячейку 3 с вмонтированными в нее детектирующим датчиком 4 на основе лямбда-зонда и контактирующей с ним термопарой. Измерительная ячейка 3 снабжена штуцером 18 для подключения калибрующего лямбда-зонд прибора и электрическим кабелем 19 для подвода сигнала с лямбда-зонда 4 на усилитель. Блок питания 15 оборудован портативным компрессором 16, снабженным термостойкой силиконовой трубкой 17 для протягивания проб дымовых газов через измерительную ячейку 3, и усилителем электрического сигнала детектора, передающим этот сигнал на процессор компьютера, входящий в состав автоматической системы управления работой печи. Согласно фиг. 1, предлагаемый способ контроля и анализа состава дымовых газов в газопламенных печах в стационарном варианте 1 его промышленной реализации осуществляется следующим образом. Отбор проб анализируемого газа из дымохода 9 печи 1,их прокачка для детектирования через измерительную ячейку 3 с лямбда-зондом 4 и возврат назад в дымоход осуществляют за счет естественной тяги дымососа 11 без использования каких-либо прокачивающих устройств типа насоса или компрессора путем создания перепада давления между точками отбора и возврата проб дымовых газов в предназначенной для этого байпасной линии, состоящей из подводящего 7 и отводящего 8 патрубков. Это обеспечивается благодаря тому, что подводящий патрубок 7 байпасной линии располагают в точке А тракта дымохода 9 за пределами фронта пламени горения до рекуператора 10 печи 1, а отводящий патрубок 8 располагают в точке Б за рекуператором 10 так,чтобы падение давления на рекуператоре печи было равно перепаду давлений на входе А и выходе Б байпасной линии, причем сопло входного патрубка 7 в точке А располагают навстречу набегающему потока газов, что способствует их затягиванию в байпасную линию, а сопло выходного патрубка 8 в точке Б развернуто по направлению потока дымовых газов, что способствует созданию разряжения на выходе из патрубка 8 и протягиванию(инжектированию) дымовых газов через байпасную линию. Детектирование отбираемой пробы дымового газа осуществляют расположенным в измерительной ячейке 3 специальным датчиком - лямбда-зондом 4, откалиброванным на рабочую температуру не менее 300 С. Как правило, такой датчик имеет пару пористых металлических (например, платиновых) электродов, расположенных друг относительно друга на противоположных сторонах твердого электролитического элемента (например, иттрия (23), стабилизированного двуокисью циркония (2), один из электродов которого (эталонный электрод) находится в атмосфере газа, имеющего предопределенную концентрацию кислорода, а другой электрод (чувствительный электрод) расположен в атмосфере проверяемого газа. В этих датчиках, когда твердоэлектролитический элемент нагрет до достаточной температуры(например, выше 300 С), он становится проницаемым к ионам кислорода. Поэтому, когда концентрация молекул кислорода на одном из электродов больше, чем на другом, ионы кислорода будут мигрировать от одного электрода к другому. Электронная неустойчивость, обусловленная этим потоком ионов кислорода и процесса ионизации/деионизации,имеющая место на соответствующих электродах, генерирует между ними напряжение,которое является функцией отношения парциальных давлений кислорода на этих двух электродах, а так же температуры материала твердого электролита. Напряжение, генерируемое между этими двумя электродами, определяется так называемым уравнением Нерн 11. Если парциальное давление кислорода в эталонном газе ста 10012 16481 1 2012.10.30 постоянно, то генерируемый выходной сигнал датчика зависит только от изменения парциального давления кислорода в измеряемом газе и изменения температуры датчика. Если устранить влияние температуры датчика на величину выходного напряжения, то оно зависит только от изменения величины парциального давления кислорода в измеряемом газе и может потому использоваться как точный индикатор концентрации в нем кислорода. Перед проведением измерений производится калибровка лямбда-зонда и выявляется зависимость выходного сигнала датчика от температуры его нагрева дымовыми газами(пример 1). Поскольку образец дымового газа отбирается из высокотемпературной зоны печи непосредственно за фронтом пламени горелки 2, а длина подводящего патрубка 7 байпасной линии в печах небольших габаритов, как правило, невелика, то требуемый рабочий диапазон температур измерения (300-700 С) для лямбда-зонда может обеспечиваться, с одной стороны, за счет тепла прокачиваемых высокотемпературных дымовых газов, которого, согласно выполненным расчетам (пример 3,) оказывается достаточно для разогрева лямбда-зонда до температуры измерения, а с другой стороны, при значительных габаритах печи и существенном увеличении длины подводящего патрубка путем его теплоизоляции и возможным наличием встроенного нагревателя в самом лямбда-зонде. Поскольку температура прокачиваемого по байпасной линии дымового газа поддерживается на уровне более 300 С, т.е. выше его точки росы, то это предотвращает образование в ней конденсата и позволяет исключить из разрабатываемого устройства конденсор для его сбора. Так как температура лямбда-зонда в ходе измерений может отличаться от той, на которую он откалиброван, то с целью повышения точности измерений в измерительную ячейку введена термопара 13, оперативно измеряющая текущую температуру датчика и позволяющая корректировать температурную зависимость выходного сигнала лямбдазонда и вводить поправочный коэффициент в расчет концентрации кислорода по формуле Нернста. Генерированный лямбда-зондом выходной электрический сигнал о величине измеренной концентрации кислорода поступает вначале в усилитель электрического сигнала 5, а затем в процессор управляющего процессом горения топлива компьютера 6, где происходит его обработка по соответствующим алгоритмам и расчет величины концентрации целевого компонента. В качестве единственной оптимизирующей процесс горения топлива в печи величины выбрана измеренная в дымовом газе концентрация кислорода, поскольку содержание самых важных компонентов дымового газа, кислорода и угарного газа, всегда скоррелированно - чем больше одного, тем меньше второго. При регистрации управляющим компьютером отклонения содержания кислорода в топливовоздушной смеси от стехиометрического процессор подает сигнал на регулятор подвода воздуха на горение 12, который увеличивает или снижает его расход, благодаря чему управляется и оптимизируется сжигание оксида углерода, водорода и не сгоревших углеводородов в печи. Согласно фиг. 2, предлагаемый способ управления процессом горения путем контроля и анализа состава дымовых газов в газопламенных печах в переносном варианте 2 его промышленной реализации осуществляется следующим образом. Отбор проб дымовых газов из печи, их прокачка через измерительную ячейку 3 с лямбда-зондом 4 осуществляются пробоотборником 14 с помощью расположенного в блоке питания 15 портативного компрессора 16, связанного с пробоотборником 14 через трубку 17, присоединенную к измерительной ячейке 3. Детектирование отобранной пробы газа осуществляют расположенным в измерительной ячейке 3 лямбда-зондом 4, откалиброванным на рабочую температуру не менее 300 С. Для выполнения операции калибрования лямбда-зонда 4 измерительная ячейка 3 снабжена специальным штуцером 18 для подключения высокоточного калибрующего прибора. Генерируемый лямбда-зондом 4 выходной электрический сигнал через электрический кабель 19 подается на усилитель сигнала,расположенный в блоке питания 15 и далее на процессор управляющего процессом горения компьютера, который по соответствующим алгоритмам осуществляет обработку поступившего сигнала и расчет величины концентрации целевого компонента, которой, как 16481 1 2012.10.30 и в предыдущем случае, служит концентрация кислорода. При регистрации управляющим компьютером отклонения содержания кислорода в топливовоздушной смеси от стехиометрического процессор подает сигнал на регулятор подвода воздуха на горение, который увеличивает или снижает его расход, благодаря чему управляется и оптимизируется сжигание , 2 и несгоревших углеводородов в печи. Таким образом, в соответствии с вышеизложенным поставленные авторами цели достигнуты - разработан простой, надежный и недорогой способ и стационарное и переносное устройства управления процессом горения путем контроля и измерения состава дымовых газов в промышленных газопламенных печах на основе лямбда-зонда, лишенные недостатков и ограничений известных способов и устройств аналогичного назначения и перспективные для использования на большинстве топливосжигающих агрегатов различных отраслей промышленности. Доказательства реальности достижения поставленной цели можно подтвердить следующими примерами. Пример 1. Калибровка лямбда-зонда. Напряжение (ЭДС), генерируемое лямбда-зондом, может быть рассчитано по формуле Нернста 1101(1)0 Здесь- универсальная газовая постоянная (8.314472 Дж/(К моль- постоянная Фарадея (9.6485309104 С/моль)- число молей электронов, участвующих в процессе(для измерения концентрации кислорода с помощью диоксид-циркониевого зонда 4) 0, 1 - концентрация кислорода в базовой смеси и в анализируемой смеси соответственно. Параметр 0 , имеющий физический смысл напряжения, генерируемого зондом при концентрации кислорода 0. Если в качестве базовой рассматривается богатая кислородом смесь (например, воздух), то можно положить 00 . Тогда, если измерения проходят при изотермических условиях при температуре , то зависимость между выходным сигналом (напряжением) зонда и концентрацией кислорода будет выражаться как(2) 400 Пусть зонд калиброван при изотермических условиях при температуре Т и была получена экспериментальная зависимость(1,0,). Если теперь, согласно показаниям контрольной термопары, при температуре 1 был получен сигнал 1, то связь между концентрацией кислорода и напряжением будет устанавливаться следующим выражением 1(3) 1 На фиг. 3 приведены результаты калибровки системы для анализа содержания кислорода на основе лямбда-зонда. Калибровка проводилась с использованием воздушноаргоновой смеси. Можно видеть, что результаты калибровки хорошо совпадают с результатами, полученными расчетным путем по формуле Нернста (2) для температуры лямбдазонда 390 С. При нулевой концентрации кислорода тестируемый лямбда-зонд выдавал сигнал в 150 мВ. Если усилитель, входящий в измерительную систему, преобразует сигнал из милливольт в стандартный сигнал вых в диапазоне 0-10 В, то коэффициент усиления сигнала должен быть равен 66.67. В этом случае связь между концентрацией кислорода и электрическим сигналом после усилителя дается следующим простым соотношением(5) Пример 2. Измерение концентрации кислорода в печных дымовых газах с помощью устройства на основе лямбда-зонда. На основе описанных выше способа и устройства был рассчитан, сконструирован и изготовлен экспериментальный прототип компактного переносного устройства по измерению концентрации кислорода в дымовых газах на основе лямбда-зонда (фиг. 2). С помощью данного устройства были выполнены измерения концентрации кислорода в дымовых газах на экспериментальном стенде Нагревательная печь с выкатным подом. В качестве эталонного измерительного прибора использовался электрохимический газоанализатор -350. Сравнительные результаты измерений приведены на фиг. 3. Пример 3. Оценка охлаждения дымовых газов в байпасе. С целью определения температуры поступающих на детектирование в лямбда-зонде газов выполнена оценка степени охлаждения дымовых газов в байпасе дымохода, не изолированном с наружной стороны. Геометрическая схема расчета охлаждения дымовых газов в металлической трубе представлена на фиг. 4. Пусть внутренний радиус трубы байпаса 1, а массовый расход дымовых газов через нее(кг/с). Длина трубы 1. Можно полагать, что в стационарных условиях температура стенки трубы равна средней между температурой дымовых газов и температурой воздуха. Тогда распределение температуры дымовых газов по длине трубы может быть найдено из решения следующей задачи (начало координат совпадает с началом трубы)( ) Давление в трубе можно принять равным атмосферному. Тогда для дымовых газов среднего химического состава уравнение состояния может быть записано следующим образом 348.1 Теплообмен на наружной поверхности трубы байпаса следует рассматривать как свободно-конвективный. В этом случае для нахождения коэффициента теплообмена можно принять следующее выражение 2 возвоз 0.474 0.250.047 , 300210 7(дым 0 ) , Результаты расчета остывания дымовых газов в трубе приведены на фиг. 5, 6. Из этих рисунков можно видеть, что уже на длине трубки в 1 м дымовые газы остывают достаточно для работы лямбда-зонда в постоянных температурных условиях. Источники информации Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: F23N 3/00

Метки: варианты, печи, газопламенной, промышленной, управления, устройство, горения, процессом, способ

Код ссылки

<a href="https://by.patents.su/17-16481-sposob-i-ustrojjstvo-dlya-upravleniya-processom-goreniya-v-promyshlennojj-gazoplamennojj-pechi-varianty.html" rel="bookmark" title="База патентов Беларуси">Способ и устройство для управления процессом горения в промышленной газопламенной печи (варианты)</a>

Предыдущий патент: Сбрасывающее устройство для штучных грузов

Следующий патент: Способ прогнозирования течения артериальной гипертензии у ребенка или подростка

Случайный патент: Ротор магнитоэлектрической машины