Привитые сополимеры на основе ненасыщенных мономеров и сахаров и способ их получения

Текст

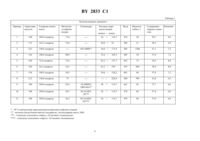

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ ПРИВИТЫЕ СОПОЛИМЕРЫ НЕНАСЫЩЕННЫХ МОНОМЕРОВ И САХАРОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ(71) Заявитель Хемише Фабрик Штокхаузен ГмбХ(73) Патентообладатель Хемише Фабрик Штокхаузен ГмбХ(57) 1. Привитые сополимеры, полученные путем радикальной прививочной сополимеризации моно-, ди- и олигосахаридов и/или их производных в присутствии смеси ненасыщенных мономеров, отличающиеся тем,что смесь мономеров включает а) 38,4-96,0 мас. , по меньшей мере, одной моноэтиленненасыщенной монокарбоновой кислоты с 3-10 атомами углерода и/или ее солей аммония, солей щелочных металлов или аминосолей и/или их смесей, и б) остальное, по меньшей мере, один моноэтиленненасыщенный сульфосодержащий мономер, один моноэтиленненасыщенный сложный эфир серной кислоты и/или винилфосфоновой кислоты, и/или их солей аммония, солей щелочных металлов или аминосолей,причем содержание сахаридов составляет 5-60 от общей массы мономерной смеси. 2. Привитые сополимеры по п. 1, отличающиеся тем, что сахариды выбраны из группы, включающей сорбит, маннит, глюконовую и глюкуроновую кислоты, алкилгликозиды, алкиловые, гидроксиалкиловые и карбоксиалкиловые простые эфиры или их смеси. 3. Привитые сополимеры по пп. 1-2, отличающиеся тем, что смесь мономеров включает дополнительно в) не более 30 мас. , по меньшей мере, одного водорастворимого моноэтиленненасыщенного простого полиалкиленгликолевого эфира (мет)аллилового спирта или сложного полиалкилгликолевого эфира(мет)акриловой кислоты, содержащего 2-50 моль алкиленоксидных звеньев на моль (мет)аллилового спирта или (мет)акриловой кислоты, и/или г) не более 45 мас. , по меньшей мере, одного водорастворимого радикально полимеризующегося мономера, содержащего две и более этиленненасыщенные связи либо одну этиленненасыщенную связь и сшивающую функциональную группу, способного за счет бифункциональной сшивки повышать молекулярную массу сополимеров, и/или д) не более 30 мас.малорастворимого, соответственно нерастворимого в воде, радикального полимеризующегося алкилового и/или гидроксиалкилового эфира (мет)акриловой кислоты, диалкилового эфира малеиновой кислоты, -алкил- и ,-диалкил(мет)акриламида и сложного эфира винилкарбоновой кислоты. 4. Привитые сополимеры по п. 1, отличающиеся тем, что в качестве мономера а) они содержат акриловую кислоту и/или метакриловую кислоту, их соли аммония, соли щелочных металлов и/или аминосоли. 5. Привитые сополимеры по п. 1, отличающиеся тем, что в качестве мономера б) они содержат аллилсульфокислоту, металлилсульфокислоту, акриламидометилпропансульфокислоту, винилсульфокислоту,сульфатоэтил(мет)акрилат, винилфосфоновую кислоту и/или их соли аммония, соли щелочных металлов и/или аминосоли. 6. Привитые сополимеры по пп. 1-5, применяемые для связывания ионов многовалентных металлов. 7. Привитые сополимеры по пп. 1-5, применяемые для ингибирования жесткости воды. 8. Привитые сополимеры по пп. 1-5, применяемые в качестве добавки и компонента в моющих средствах и средствах очистки. 1 2833 1 9. Привитые сополимеры по пп. 1-5, применяемые в моющих средствах. 10. Привитые сополимеры по пп. 1-5, применяемые в качестве вспомогательного средства при отделке текстильных изделий. 11. Привитые сополимеры по пп. 1-5, применяемые в качестве вспомогательного средства при предобработке волокнистого сырья или текстильных материалов. 12. Привитые сополимеры по пп. 1-5, применяемые в качестве вспомогательного средства для отварки,отварки под давлением и отбеливания волокнистого сырья, волокон и текстильных материалов. 13. Привитые сополимеры по пп. 1-5, применяемые в качестве вспомогательного средства при крашении натуральных и/или синтетических волокон или текстильных материалов. 14. Привитые сополимеры по пп. 1-5, применяемые при печатании текстильных изделий, в особенности при дополнительной промывке окрашенных активными и прочными красителями натуральных и/или синтетических волокон или текстильных материалов. 15. Привитые сополимеры по пп. 1-5, применяемые при расшлихтовке натуральных и/или синтетических волокон или текстильных материалов. 16. Привитые сополимеры по пп. 1-5, применяемые для приготовления дисперсий пигментов и красителей. 17. Привитые сополимеры по пп. 1-5, применяемые в качестве вспомогательного средства при изготовлении бумаги для получения дисперсий пигментов и наполнителей, а также наносимых кистью красок. 18. Привитые сополимеры по пп. 1-5, применяемые в качестве вспомогательного средства при выделке кожи. 19. Способ получения привитых сополимеров из моно-, ди- и олигосахаридов и/или их производных в присутствии смеси ненасыщенных мономеров путем радикально инициируемой полимеризации в растворе или суспензии при температурах вплоть до 200 С, отличающийся тем, что осуществляют полимеризацию 5-60 мас.моно-, ди- и олигосахаридов и/или их производных или их смесей и 40-95 мас.смеси мономеров, включающей а) 38,4-96,0 мас. , по меньшей мере, одной моноэтиленненасыщенной монокарбоновой кислоты с 3-10 атомами углерода и/или ее солей аммония, солей щелочных металлов или аминосолей и/или их смесей, и б) остальное, по меньшей мере, один моноэтиленненасыщенный сульфосодержащий мономер, один моноэтиленненасыщенный сложный эфир серной кислоты и/или винилфосфоновой кислоты, и/или их солей аммония, солей щелочных металлов или аминосолей,при этом сахариды и мономеры вводят в процесс полимеризации полностью или частями, либо все составные части дозируют. 20. Способ по п. 19, отличающийся тем, что используют смесь мономеров, дополнительно включающую в) не более 30 мас. , по меньшей мере, одного водорастворимого моноэтиленненасыщенного простого полиалкиленгликолевого эфира (мет)аллилового спирта или сложного полиалкилгликолевого эфира(мет)акриловой кислоты, содержащего 2-50 моль алкиленоксидных звеньев на моль (мет)аллилового спирта или (мет)акриловой кислоты, и/или г) не более 45 мас. , по меньшей мере, одного водорастворимого радикально полимеризующегося мономера, содержащего две и более этиленненасыщенные связи либо одну этиленненасыщенную связь и сшивающую функциональную группу, способного за счет бифункциональной сшивки повышать молекулярную массу сополимеров, и/или д) не более 30 мас.малорастворимого, соответственно нерастворимого в воде, радикального полимеризующегося алкилового и/или гидроксиалкилового эфира (мет)акриловой кислоты, диалкилового эфира малеиновой кислоты, -алкил- и ,-диалкил(мет)акриламида и сложного эфира винилкарбоновой кислоты.(56) 1.1,0 483 485, МПК 5 С 08 251/00,08 2/32, 1991. 2.1,40 03 172, МПК 508 251/00,11 3/37, 1991 (прототип). Предметом изобретения являются водорастворимые, содержащие кислотные группы привитые сополимеры, по меньшей мере с частичной биологической разрушаемостью, на основе сахаров и моноэтиленненасыщенных карбоновых кислот и сульфокислот, а также, в случае необходимости, других мономеров, а также способ их получения. Их применяют в водных системах, например, для ингибирования отрицательных воздействий жесткости воды, диспергирующего действия на пигменты, использования в моющих и красильных растворах, а также в качестве вспомогательного средства при выделки кож. 2833 1 При применении водорастворимых полимеров по изобретению достигают комплексование многовалентных ионов металлов, предотвращение осаждения солей жесткости воды или диспергирование пигментов в высокой концентрации при низкой вязкости. Для того, чтобы повысить экологическую приемлемость водорастворимых полимеров, все время делаются попытки получить биологически разрушаемые продукты. Технически используемые для вышеуказанных применений полимеры, как правило, либо незначительно разрушаются, либо вовсе не разрушаются, и далее фиксируются в отстойниках (установках для очистки сточных вод) за счет адсорбции на шламе осветления и таким образом удаляются из водной системы (см. Н.Т.в 24(1987) 366-369,). Полисахариды в отношении своей биологической разрушаемости представляют собой идеальные полимеры, однако, с точки зрения технического применения, их свойства неудовлетворительные. Поэтому путем модификации полисахаридам стараются придать улучшенный уровень свойств, так например, как описано в европейском патенте 0 427 349 2, путем введения карбоксильных групп за счет окисления. Благодаря этому связующая способность в отношении кальция таким образом модифицированного полисахарида претерпевает улучшение, однако далеко не достигается уровень синтетических поликарбоксилатов. С получением связующей в отношении кальция способности полисахарид, с другой стороны, однако, теряет часть своей первоначально имеющейся биологической разрушаемости. Альтернативным путем синтеза, по меньшей мере, частично разрушающихся водорастворимых полимеров является привитая сополимеризация углеводов и ненасыщенных, содержащих карбоксильные группы мономеров. Из патента ФРГ 37 14 732 2 известны сополимеры ненасыщенных карбоновых кислот со щелочными растворами, способных к образованию енолятов моносахаридов, которые обладают частичным биологическим разрушением и связующая способность которых в отношении СаСО 3 должна находиться в рамках продажных полиакрилатов. В качестве способных к образованию енолятов моносахаридов в первую очередь упоминаются глюкоза, фруктоза, манноза, мальтоза, ксилоза и галактоза. Способ получения технически дорог и сложен, так как получают не подлинный раствор полимера, а образующийся за счет кислотного осаждения осадок целевого продукта из способа получения. Из сравнительного примеранастоящего описания следует, что осажденный полимер получается не в легко отделяющейся твердой форме, а в виде клейкого,трудно выделяемого осадка. В патенте ФРГ 38 34 237 А 1 описывается использование синтетически получаемых из сахарозы и фруктозы сахаров, палатинозы и/или лейкрозы по способу полимеризации согласно патенту ФРГ 37 14 732 2. Применение дорогостоящего и имеющегося в промышленности в больших количествах дисахаридасахарозы по способу вышеуказанных патентов определенно исключается. Из патента ФРГ 40 03 172 А 1 известны радикально инициированные привитые сополимеры из моно-,олиго-, соответственно, полисахаридов в комбинации с ненасыщенным моно- и дикарбоновыми кислотами в качестве добавок к моющим средствам (детергентам), которые, по меньшей мере, частично должны обладать биологической разрушаемостью. Сверх того, привитым сополимерам приписывается от сравнимого до улучшенного ингибирующее накипеобразование действие в текстильных моющих средствах по сравнению с известными не содержащими сахарид полимерами из ненасыщенных моно- и дикарбоновых кислот и описанными, например, в европейском патенте 0 025 551 В 1. Указанные в качестве составной части рецептуры патента ФРГ 40 03 172 А 1 дикарбоновые кислоты, наряду со своей, достаточно известной специалисту,трудной полимеризуемостью, обладают еще другим недостатком, заключающемся в том, что во время полимеризации происходит частичная потеря карбоксильных групп за счет отщепления диоксида углерода. Отщепление диоксида углерода описано в литературе ( в ., 96 (1966) 100-121 и ТАТЕ в.,109 (1967) 176-193) и означает для способа экономическую потерю. Кроме того, эффективность полиэлектролита ухудшается за счет частичной потери карбоксильных групп. Далее, из патента ФРГ 40 03 172 1 можно видеть, что при использовании полисахаридов перед полимеризацией необходим требующий много времени кислотный гидролиз, чтобы придать им достаточную растворимость, и что предлагаемый в изобретении полимер зачастую получается мутным, что по опыту, после более длительного хранения приводит к оседанию мути в продукте и, таким образом, к негомогенности. В патенте Японии 61-31497 описывается применение привитого сополимера в качестве биологически разрушаемой компоненты моющего средства. Эти привитые сополимеры построены из полисахаридов типа крахмала или декстрина, или целлюлозы и водорастворимых мономеров, причем из водорастворимых мономеров четко предпочтительны таковые с карбоксильными группами и из них - /мет/акриловая, итаконовая, молеиновая или фумаровая кислоты. В примерах применения описываются привитые сополимеры из декстрина и акриловой кислоты, которые содержат 67-34 вес.декстрина. Биологическая разрушаемость испытывалась соответственно нормам М 1 Т 1 и составляет 42-10 , т.е. она еще ниже содержания природного вещества в привитом сополимере. Что касается связующей способности в отношении кальция и устойчивости к жесткой воде, то никаких данных об этом нет. Моющая способность содержащего эти привитые со 3 2833 1 полимеры моющего средства, несмотря на очень высокое используемое количество 20 вес.привитого сополимера, была на уровне сравнительного моющего средства с соответствующим привитому сополимеру количеством цеолита. В европейском патенте 0 465 287 А 1 описывается композиция моющего средства, которая содержит в качестве компонента привитой сополимер из синтетической полидекстрозы и ненасыщенного водорастворимого мономера. Определенно предпочитают мономерную (мет)акриловую кислоту, соответственно, в комбинации с малеиновой или итаконовой кислотой. В примерах приводятся лишь привитые сополимеры из полидекстрозы и акриловой кислоты, а в опыте по мытью найдено по сравнению с цеолитом уменьшенное на 46 накипеобразование. Этот результат явно хуже, чем результаты опытов по мытью с привитыми сополимерами согласно патенту ФРГ 40 03 172 А 1, где достигаются ингибирования накипеобразования вплоть до 57 . Вследствие этого привитые сополимеры, согласно европейскому патенту 0 465 287 А 1 и патенту Японии 61-31497, в процессах мытья менее эффективны, чем таковые согласно патенту ФРГ 40 03 172 А 1. Сравнительные данные для оценки связующей способности в отношении кальция или, например, ингибирования компонентов жесткой воды для описанных привитых сополимеров отсутствуют. Так как, однако, например, оба свойства имеют значение в опытах по стирке (мытью), то также при этом должны быть лучше полимеры согласно патенту ФРГ 40 03 172 А 1. В основу настоящего изобретения положена задача получения простым техническим способом, при избежании декарбоксилирующихся мономеров, водорастворимых, содержащих сахарид привитых сополимеров, которые обладают улучшенной биологической разрушаемостью и повышенной эффективностью комплексообразования с моновалентными ионами металлов по сравнению с уровнем техники, а также являются хорошими ингибиторами жесткости воды и обладают диспергирующими свойствами для вещества в водных системах. Эта задача решается тем, что привитые сополимеры, полученные путем радикальной прививочной сополимеризации моно-, ди- и олигосахаридов и/или их производных в присутствии смеси ненасыщенных мономеров, согласно изобретению, смесь мономеров включает) 38,4-96,0 мас. , по меньшей мере, одной моноэтиленненасыщенной монокарбоновой кислоты с 3-10 атомами углерода и/или ее солей аммония, солей щелочных металлов или аминосолей и/или их смесей, и б) остальное, по меньшей мере, один моноэтиленненасыщенный сульфосодержащий мономер, один моноэтиленненасыщенный сложный эфир серной кислоты и/или винилфосфоновой кислоты, и/или их солей аммония, солей щелочных металлов или аминосолей,причем содержание сахаридов составляет 5-60 от общей массы мономерной смеси. Сахариды, согласно изобретению, выбраны из группы, включающей сорбит, маннит, глюконовую и глюкуроновую кислоты, алкилгликозиды, алкиловые, гидроксиалкиловые и карбоксиалкиловые простые эфиры или их смеси. Согласно изобретению, смесь мономеров включает дополнительно в) не более 30 мас. , по меньшей мере, одного водорастворимого моноэтиленненасыщенного простого полиалкиленгликолевого эфира (мет)аллилового спирта или сложного полиалкилгликолевого эфира(мет)акриловой кислоты, содержащего 2-50 моль алкиленоксидовых звеньев на моль (мет)аллилового спирта или (мет)акриловой кислоты, и/или г) не более 45 мас. , по меньшей мере, одного водорастворимого радикально полимеризующегося мономера, содержащего две и более этиленненасыщенные связи либо одну этиленненасыщенную связь и сшивающую функциональную группу, способного за счет бифункциональной сшивки повысить молекулярную массу сополимеров, и/или д) не более 30 мас.малорастворимого, соответственно нерастворимого в воде, радикального полимеризующегося акрилового и/или гидроксиалкилового эфира (мет)акриловой кислоты, диалкилового эфира малеиновой кислоты, -алкил- и ,-диалкил(мет)акриламида и сложного эфира винилкарбоновой кислоты. В качестве мономера а) они содержат акриловую кислоту и/или метакриловую кислоту, их соли аммония,соли щелочных металлов и/или аминосоли. В качестве мономера б) они содержат аллилсульфокислоту, металлилсульфокислоту, акриламидометилпропансульфокислоту, винилсульфокислоту, сульфатоэтил(мет)акрилат, винилфосфоновую кислоту и/или их соли аммония, соли щелочных металлов и/или аминосоли. Вышеуказанные сахара и мономеры упомянуты только в качестве примеров и никоим образом не ограничивают объема изобретения. Предлагаемые, согласно изобретению, привитые сополимеры можно использовать как диспергаторы и комплексообрующие средства. Многовалентные ионы металлов связываются с ними в водорастворимые комплексы. Они служат для ингибирования жесткости воды. Они являются вспомогательными средствами и 2833 1 компонентами в моющих средствах и средствах для очистки, а также в моющих и красильных растворах,причем они превосходно пригодны в особенности в качестве сокомпонентов. Предлагаемые, согласно изобретению, привитые сополимеры хорошо биологически разрушаются и очень хорошо могут применяться в текстильных моющих средствах, посудомоечных средствах, средствах для удаления извести и накипей, средствах для обработки воды и текстильных вспомогательных веществах. Привитые сополимеры при этом могут использоваться в водном растворе в виде порошка или в виде гранулята. В следующей таблице указывается, в каких количествах (в вес. ) используют привитые сополимеры в общем, в моющих средствах и средствах очистки стиральный порошок (порошкообразное моющее средство)(для текстиля) 3-30 водоумягчитель 5-30 средство для очистки (например, применяемые в домашнем 1-5 хозяйстве очистители) очиститель для посуды (механический) 5-25 . При этом, например, можно указать, однако, не ограничивающие объема изобретения рецептуры для моющих средств и средств для очистки Стиральный порошок алкилбензосульфонат натрия этоксилат жирного спирта мыло цеолит А карбонат натрия силикат натрия силикат магния перборат натрия привитой сополимер сульфат натрия, вода и др Очиститель для посуды (механический) поверхностно-активное вещество, малопенистое метасиликат натрия карбонат натрия привитой сополимер сульфат натрия Ополаскиватель поверхностно-активное вещество, малопенистое привитой сополимер изопропанол сульфонат кумола вода Посудомоечное средство (механическое) натриевая соль сульфоната жирного ряда натриевая соль простого эфира-сульфата жирного спирта бетаин привитой сополимер вода Универсальное чистящее средство натриевая соль сульфоната жирного ряда 5 этоксилат жирного спирта 5 изопропанол 5 привитой сополимер 1-3 вода до 100 . Предлагаемые, согласно изобретению, сополимеры предпочтительно применимы при отделке текстиля или текстильных материалов. Так, при отварке, соответственно, бучении хлопка путем связывания веществ,придающих жесткость, и путем диспергирования примесей, соответственно, загрязнений хлопка, предотвращается их обратное поглощение, и они способствуют действию поверхностно-активных веществ. Предлагаемые, согласно изобретению, полимеры используются в качестве стабилизаторов при отбеливании пере 5 2833 1 кисью водорода при дополнительном применении стабилизирующих силикатов они предотвращают осаждение силикатов. Предлагаемые, согласно изобретению, сополимеры также применимы в качестве вспомогательных средств в моющих и красильных растворах непрерывного и периодического действия, причем удаляется незафиксированный краситель и достигаются хорошие устойчивость к стирке, устойчивость к действию воды и устойчивость к трению. В случае полиэфирных волокон дополнительно достигается отделение от выделяющихся из раствора и мешающих процессу крашения олигомерных составных частей полиэфира за счет диспергирующего действия полимеров. Предлагаемые, согласно изобретению, сополимеры при крашении целлюлозных волокон способствуют растворимости активных и прямых красителей и способствуют улучшенной равномерности красителя на волокне, в особенности в присутствии высоких количеств солей в растворе. Их можно предпочтительно использовать в качестве средства для затирки в пасту красителей при крашении кубовыми красителями или в качестве диспергаторов в ванне для пигментирования. В случае крашения сернистыми красителями они способствуют высокодисперсному распределению красителей и предотвращают бронзирование. При крашении синтетических волокон благодаря предлагаемым, согласно изобретению, полимерам предотвращается образование агломератов из дисперсионных красителей, так что избегают отложений в мотальных устройствах. При следующей промывке прочных окрасок и набивок благодаря предлагаемым, согласно изобретению,полимерам связываются незафиксировавшиеся части красителя, и резко снижается их десорбция. За счет повышенной диффузии красителей в моющем растворе благодаря полимерам достигается оптимальное удаление незафиксировавшихся красителей при экономии воды и энергии. Предлагаемые, согласно изобретению, продукты, таким образом, представляют собой при последующих обработках после крашений нерастворимыми азокрасителями эффективный заменитель полифосфатов при последующей промывке после набивки активными красителями предотвращается осаждение альгината кальция. Диспергирующее и комплексообразующее действие предлагаемых, согласно изобретению, полимеров при этом осуществляется без ремобилизации соединений тяжелых металлов как из хромофоров красителей(активные, металлокомплексные красители), а также само по себе водонерастворимых, природных или промышленных отложений. Используемые количества на практике, по сравнению с обычными вспомогательными средствами, как полиакрилаты, могут снижаться в 3-5 раз. Предлагаемые, согласно изобретению, полимеры могут применяться в комбинации с поверхностноактивными веществами, в особенности с анионными поверхностно-активными веществами, в не нейтрализованной форме (в кислотном состоянии) в комбинации с комплексообразующе действующими органическими кислотами, как лимонная кислота, молочная кислота, глюконовая кислота, и фосфорными кислотами и поверхностно-активными веществами, в особенности анионными поверхностно-активными веществами. Такого рода комбинации применяются, например, предпочтительно вместо до сих пор обычной, многоступенчатой, осуществляемой в отдельных ваннах предобработки, например, высоконагруженного хлопка или хлопкового линта, со стадиями кислотной экстракции, отбеливания хлоритами, отварки и отбеливания хлоритами, отварки и отбеливания пероксидом водорода таким образом, что предобработку осуществляют в одной изменяемой обрабатывающей ванне при добавке предлагаемого, согласно изобретению, полимера. В способе получения привитых сополимеров из моно-, ди- и олигосахаридов и/или их производных в присутствии смеси ненасыщенных мономеров путем радикально инициируемой полимеризации в растворе или суспензии при температурах вплоть до 200 С, согласно изобретению, осуществляют полимеризацию 5060 мас.моно-, ди- и олигосахаридов и/или их производных или их смесей и 40-95 мас.смеси мономеров, включающий а) 38,4-96,0 мас. , по меньшей мере, одной моноэтиленненасыщенной монокарбоновой кислоты с 3-10 атомами углерода и/или ее солей аммония, солей щелочных металлов или аминосолей и/или их смесей, и б) остальное, по меньшей мере, один моноэтиленненасыщенный сульфосодержащий мономер, один моноэтиленненасыщенный сложный эфир серной кислоты и/или винилфосфоновой кислоты, и/или их солей аммония, солей щелочных металлов или аминосолей,при этом сахариды и мономеры вводят в процесс полимеризации полностью или частями, либо все составные части дозируют. Предлагаемый, согласно изобретению, способ можно осуществлять также как непрерывный процесс. В указанном способе избегают образования нежелательных органических галоидных соединений и соответствующих загрязнений окружающей среды. Полимеры пригодны в качестве добавок для расшлихтовок чувствительных к жесткости воды шлихтовок волокон, например полиэфирных шлихтовок. 6 2833 1 При выделке кож предлагаемые, согласно изобретению, полимеры во время хромового дубления вызывают повышенное поглощение хромы кожей и при последующем дублении придают свойства коже, обусловливающие наполнение и пластифицирование. На основании диспергирующих свойств и способности связывать тяжелые металлы в комплексы, однако не ремобилизуя их, предлагаемые в изобретении полимеры, далее, пригодны предпочтительно в качестве вспомогательных средств при изготовлении бумаги, например для изготовления дисперсий пигментов и наполнителей, как каолин, карбонат кальция, глянцевые белила, тальк, диоксид титана, гидроксид алюминия и сульфат бария, а также для изготовления наносимых кистью красок, причем дисперсии наполнителей и пигментов и наносимые кистью краски получаются с высоким содержанием красителя и высокой устойчивостью при хранении. Предлагаемые, согласно изобретению, полимеры могут использоваться в комбинации с другими вспомогательными средствами. На основании высокой эффективности предлагаемых, согласно изобретению, полимеров, вследствие которой они применяются в низких концентрациях, а также хорошей биологической разрушаемости продукты обладают высокой экологической приемлемостью. Описанные в последующих примерах по изобретению и сравнительных примерах реакции полимеризации осуществляются в реакционной колбе емкостью 2 л с мешалкой, обратным холодильником, термометром и дозирующими устройствами для жидких и газообразных веществ. Примеры 1-7 Смесь из акриловой кислоты, сахара, металлилсульфоната натрия, другого сомономера и воды частично нейтрализуют с помощью 50 -ного раствора гидроксида натрия в реакторе охлаждают до 25 С и смешивают с 8,8 г меркаптоэтанола, 0,02 г сульфата железа в 10,0 г воды и 3 г 35 -ной перекиси водорода. Когда повышающаяся за счет протекающей реакции полимеризации температура в реакторе повысится до величины выше 75 С, то после достижения максимальной температуры обратно охлаждают до 75 С. Если температура остается ниже 75 С, то после достижения температурного максимума подогревают до 75 С. Затем в реактор добавляют 2 г гидроксиламмонийхлорида в 15,7 г воды и 14,3 г 35 -ного пероксида водорода и ожидают нового повышения температуры. После затухания экзотермической реакции нагревают до 95 С и выдерживают 2 часа при этой температуре, затем охлаждают и при 40-45 С нейтрализуют с помощью 50 ного раствора гидроксида натрия. Полимеры окрашены в коричневый цвет и прозрачные. Используемые количества и данные о полимерах приведены в таблице 1. Раствор гидро ксида натрия началоконец- 50 -ный раствор акриламидометилпропансульфоната натрия- метокси (полиэтиленгликоль) метакрилат, молекулярная масса 1068- этоксилат аллилового спирта с 20 молями этиленоксида- этоксилат аллилового спирта с 10 молями этиленоксида Содержание Значение твердого вещества 2833 1 Пример 8 Ход полимеризации соответствует таковому примеров 1-7 с тем изменением, что не осуществляют с самого начала частичной нейтрализации и полимеризацию проводят при использовании кислоты. Примеры 9-11 Ход полимеризации соответствует таковому примеров 1-8, однако здесь используют только 4,4 г меркаптоэтанола. Результаты представлены в таблице 1. Пример 12 224 г акриловой кислоты в реакторе для полимеризации смешивают с 381,6 г воды и частично нейтрализуют с помощью 64 г 45 -ного раствора гидроксида натрия. К этому раствору примешивают 36,3 г сахарозы и 36,3 г металлилсульфоната натрия. Затем добавляют 8,8 г меркаптоэтанола, 0,02 г сульфата железав 10,0 г воды и 3 г 33 -ного пероксида водорода. Температура повышается от 25 С до 101 , затем снова падает. При 75 С добавляют 2 г гидроксиламмонийхлорида в 15 г воды и 14,3 г 35 -ной перекиси водорода, вследствие чего температура повышается до 79 С, нагревают до 95 С и выдерживают 2 часа при этой температуре. Теперь добавляют 15 г 35 -ного пероксида водорода к смеси, понижают температуру до 70 С,нейтрализуют с помощью 204 г 45 -ного раствора гидроксида натрия и полимеризуют дополнительно еще 30 минут при 70 С. Готовый полимер светло-желтый и прозрачный, имеет содержание сухого вещества 41,1, вязкость 80 мПа.с и рН 6,6. Средневесовой и среднечисловой молекулярные веса составляют, соответственно, МП 1412 и 4939. Остаточное содержание мономеров составляет акриловой кислоты - 0,006 и металлилсульфоната - 0,143 . Пример 13 82,2 г акриловой кислоты разбавляют с помощью 414,8 г воды и смешивают с 21,1 г раствора гидроксида натрия (50 -ный), 58,1 г металлилсульфоната натрия, 116,2 г сахарозы и 205,4 г раствора акриламида (40-ный водный раствор). После добавки 8,8 г меркаптоэтанола, 0,02 г сульфата железав 10 г воды и 3 г 35 -ной перекиси водорода температура повышается от 25 С до 70 С, после чего добавляют 2 г гидроксиламмонийхлорида в 15 г воды и 14,3 г 35 -ного пероксида водорода. После этого температура повышается до 79 С, и затем с помощью нагревательной бани ее повышают до 95 С и выдерживают в течение 2-х часов при этой температуре. После этого охлаждают до 45 С и нейтрализуют с помощью 67,3 г 50 -ного раствора гидроксида натрия. Полимер окрашен в темно-коричневый цвет и прозрачный, содержание сухого вещества составляет 36,8 , вязкость составляет 35 мПа.с и рН 7,00. Пример 14 192,8 г акриловой кислоты смешивают с 272 г воды, 55,1 г 45 -ного раствора гидроксида натрия, 100 г металлилсульфоната натрия и 150 г сахарозы. При 25 С добавляют 8,8 г меркаптоэтанола, 0,02 г сульфата железа в 10 г воды и 3 г 35 -ной перекиси водорода. Температура повышается до 91 С, затем снова падает. Начиная с 72 С, добавляют 2 г гидроксиламмонийхлорида в 15 г воды и 14,3 г 35 -ной перекиси водорода,после чего температура повышается до 93 С. Еще раз добавляют 2 г гидроксиламмонийхлорида в 15 г воды и 14,3 г 35 -ной перекиси водорода и температуру поддерживают при 95 С в течение 2-х часов. Полимер прозрачный и темно-коричневого цвета, рН-значение составляет 6,3, вязкость составляет 530 мПа.с и содержание сухого вещества 51,2 . Среднечисловой и средневесовой молекулярные веса составляют, соответственно, МП 841 и 2554. Остаточное содержание мономеров составляет акриловой кислоты 0,002 и металлилсульфонат натрия - 0,77 . Пример 15 130 вес.смеси из 212,1 г акриловой кислоты, 150 г сахарозы, 75 г металлилсульфоната натрия, 287,7 г воды и 54,6 г 50 -ного раствора гидроксида натрия помещают в реактор и при 21 С смешивают с 2,6 г меркаптоэтанола, 0,9 г 35 -ной перекиси водорода и 0,02 г сульфата железав 8,6 г воды, после чего температура повышается до 86 С. Теперь добавляют 6,2 г меркаптоэтанола и 0,02 г сульфата железав 8,6 г воды и одновременно в течение 1 часа вводят остаток вышеуказанной мономерной смеси, а также раствор из 2,1 г 35 -ной перекиси водорода в 1,4 г воды. Температура поддерживается при 85 С. По окончании дозирования добавляют 14,3 г 35 -ной перекиси водорода. Температура повышается до 97 С, затем снова падает. При достижении 85 С добавляют 2 г гидроксиламмонийхлорида в 8,5 г воды и при этой температуре выдерживают в течение 2-х часов. После этого охлаждают до 400 С и нейтрализуют с помощью 173,8 г 50-ного раствора гидроксида натрия. Полимер окрашен в темно-коричневый цвет и прозрачный, содержание сухого вещества составляет 52,8 , рН-значение 6,7, и вязкость составляет 1040 мПа.с. Среднечисловой и средневесовой молекулярные веса составляют, соответственно, МП 1755 и 6773. Остаточное содержание мономеров составляет акриловой кислоты - 0,01 , металлилсульфоната натрия - 0,32 . Пример 16 212,1 г акриловой кислоты смешивают с 281,3 г воды, 54,6 г 50 -ного раствора гидроксида натрия, 75 г металлилсульфоната натрия и 150 г сахарозы и при 25 С смешивают с 8,8 г меркаптоэтанола, 0,02 г сульфата железав 10 г воды и 3 г 35 -ного пероксида водорода. Температура повышается до 101 , затем 9 2833 1 снова падает. Начиная с 80 С добавляют 2 г гидроксиламмонийхлорида в 8,6 г воды и 5 г персульфата натрия в 15,0 г воды, затем в течение 70 минут поддерживают температуру 85 С. После охлаждения до 40 С нейтрализуют с помощью 173,8 г 50 -ного раствора гидроксида натрия. Полимер прозрачный и желтого цвета, имеет содержание сухого вещества 51,5 , вязкость 360 мПа.с и рН-значение 6,5. Пример 17 212,1 г акриловой кислоты смешивают с 2,5 г триаллиламина, 281,3 г воды, 54,6 г 50 -ного раствора гидроксида натрия, 75 г металлилсульфоната натрия и 150 г сахарозы и при 20 С смешивают с 0,02 г сульфата железав 10 г воды и 3 г 35 -ного пероксида водорода. При легком нагревании температура в течение 90 минут повышается до 102 С. Затем охлаждают до 75 С, добавляют 2 г гидроксиламмонийхлорида в 15 г воды и 14,3 г 35 -ной перекиси водорода и перемешивают в течение часа при 95 С. После этого охлаждают до 400 С и нейтрализуют с помощью 174 г 50 -ного раствора гидроксида натрия. Полимер прозрачный и коричневого цвета, имеет содержание сухого вещества 52,3 , вязкость 1900 мПа.с и рНзначение составляет 7,6. Среднечисловой и средневесовой молекулярные веса составляют, соответственно,МП 2558 и 8467. Пример 18 74,7 г акриловой кислоты, 26,4 г металлилсульфоната натрия, 150 г сахарозы, 186,6 г воды и 43,4 г гидроксида натрия растворяют в друг друге и помещают в реактор, и нагревают до кипения. К этой смеси за период времени 5 часов дозированно добавляют раствор из 137,4 г акриловой кислоты, 48,6 г металлилсульфоната натрия и 50 г воды, а также в течение 6 часов по 80 г 30 -ной перекиси водорода и 96 г 25 -ного водного раствора персульфата натрия. По окончании дозирования дополнительно перемешивают в течение 1 часа, затем охлаждают до 40 С и нейтрализуют с помощью 166,9 г 50 -ного раствора гидроксида натрия. Полимер бесцветный и прозрачный, имеет содержание сухого вещества 52 и вязкость 820 мПа.с. Остаточное содержание мономеров составляет 0,002 акриловой кислоты и 0,025 металлилсульфоната натрия. Среднечисловой и средневесовой молекулярные веса составляют, соответственно, МП 2014 и 5135. Пример 19 190,8 г акриловой кислоты, 261,0 г воды, 49,0 г 50 -ного раствора гидроксида натрия, 150 г сахарозы,75 г металлилсульфоната натрия и 21,2 г винилацетата растворяют друг в друге и помещают в реактор. После добавки 8,8 г меркаптоэтанола, 0,02 г сульфата железав 10 г воды и 3 г 35 -ного пероксида водорода температура повышается от 23 С до 88 С, а затем снова падает до 75 С, после чего добавляют 2 г гидроксиламмонийхлорида в 15 г воды и 14,3 г 35 -ного пероксида водорода. Температура кратковременно повышается до 90 С и затем в течение часа поддерживается при 86 С с помощью нагревательной бани. Затем насаживают водоотделитель, чтобы отогнать непрореагировавший винилацетат. При этом в течение часа отделяют 5 г винилацетата и 31,7 г воды при этом температура в реакторе повышается до 99 С. Затем охлаждают и нейтрализуют с помощью 50 -ного раствора гидроксида натрия. Полимер прозрачный и темнокоричневого цвета, содержание сухого вещества составляет 51 . Сравнительный пример 1 (согласно патенту ФРГ 3714732 С 2, пример 2). 108 г акриловой кислоты нейтрализуют с помощью 300 г 20 -ного раствора гидроксида натрия.91 г глюкозы растворяют в 100 г воды и смешивают с 49 г 35 -ного раствора перекиси водорода. 100 г воды в реакционном сосуде нагревают до 85 С и затем в течение 90 минут приливают раствор акриловой кислоты и глюкозы, причем рН-значение поддерживается при 9,0. Спустя 10 минут по окончании дозирования температура в реакционном сосуде внезапно повышается до 103 С, и полимер окрашивается в желтый цвет. Затем охлаждается. Содержание твердого вещества в полимерном растворе составляет 30,6 и вязкость 220 мПа.с. Путем добавки соляной кислоты полимер осаждается в форме слизистого (клейкого) осадка. Сравнительный пример 2 (согласно патенту ФРГ 4003172 А 1, пример 21) 243 г воды, 160 г сахарозы, 47,9 г малеинового ангидрида, 0,57 г фосфористой кислоты и 2 г гидросульфита натрия помещают в реакционный сосуд и перемешивают в течение 1 часа при 800 С. После этого к содержимому реакционного сосуда медленно добавляют 70,5 г 50 -ного раствора гидроксида натрия и в течение 5 часов при 800 дозируют раствор 133,6 г акриловой кислоты в 141,9 г воды, и в течение 6 часов равномерно добавляют растворы 8,1 г 35 -ного раствора перекиси водорода в 37,6 г воды и 2,85 г сульфата натрия в 40 г воды. Затем смесь дополнительно нагревают еще 2 часа. Полимерный раствор имеет содержание твердого вещества 37,7 и вязкость 155 мПа.с. Сравнительный пример 3 (согласно патенту ФРГ 4003172 А 1, пример 25) 290 г мальтодекстрина МД 14 (значение эквивалента декстрозы 14, фирма ), 470 г воды, 4,2 мл 0,1-ного водного раствора аммонийсульфата железа , 101,4 г малеинового ангидрида и 74,5 г гидроксида натрия помещают в реакционный сосуд и нагревают до кипения. После начала кипения в течение 5 часов дозируют смесь из 120 г акриловой кислоты и 132,7 г 50 -ного водного раствора акриламидометилпропансульфоната натрия и в течение 6 часов добавляют дозированно 80 г 30 -ной перекиси водорода и раствор 24 г персульфата натрия в 72 г воды, и при этом поддерживают смесь при температуре кипения. По оконча 10 2833 1 нии последней дозировки инициаторов дополнительно нагревают в течение 1 часа. После этого нейтрализуют с помощью 155 г 50 -ного раствора гидроксида натрия. Получают мутный коричневый раствор с содержанием твердого вещества 45,2 и вязкостью 560 мПа.с. В течение 14 дней из мутного раствора выделяется осадок. Сравнительный пример 4 108,9 г сахарозы, 185 г воды, 77 г малеинового ангидрида, 2,2 г аммонийсульфата железаи 112,8 г 50-ного раствора гидроксида натрия помещают в реактор и нагревают до кипения. После начала кипения в течение 4-х часов дозированно добавляют раствор из 77 г акриловой кислоты, 54,4 г металлилсульфоната натрия и 94 г воды и в течение 5 часов - раствор из 34 г 35 -ной перекиси водорода, 12 г персульфата натрия и 66 г воды. После этого кипятят еще 1 час с обратным холодильником и затем нейтрализуют с помощью 93,6 г 50 -ного раствора гидроксида натрия. Коричневый полимерный раствор прозрачный, имеет вязкость 74 мПа.с и содержание твердого вещества 43,8 . Во время всей реакции полимеризации можно было наблюдать выделение диоксида углерода. Сравнительный пример осуществляют соответственно патенту ФРГ 4003172 А 1 с малеиновым ангидридом в качестве сомономера и наблюдают происходящую благодаря этому потерю карбоксильных групп за счет отщепления 2 и сильное снижение связующей способности в отношении кальция (таблица 4) по сравнению с предлагаемым, согласно изобретению, полимером согласно примеру 7. Сравнительный пример 4 в мономерном составе отличается от примера 7 лишь тем, что 50 акриловой кислоты заменяются на малеиновый ангидрид. Сравнительный пример 5 154 г акриловой кислоты, 444 г воды, 54,5 г металлилсульфоната натрия, 113,7 г мельтодекстрина (значение 20) и 39,6 г 50 -ного раствора гидроксида натрия вносят в виде раствора в реактор и при 280 С смешивают с 4,4 г меркаптоэтанола, 0,02 г сульфата железа в 8,6 г воды и 3 г 35 -ной перекиси водорода в 1,4 г воды. Температура повышается вплоть до 62 С. Затем добавляют 2 г гидроксиламмонийхлорида в 8,6 г воды и 14,3 г 35 -ной перекиси водорода в 7 г воды. Температура еще раз повышается до достижения максимума при 75 С и поддерживается в течение 2-х часов. Затем охлаждают до 30 С и нейтрализуют с помощью 126,2 г 50 -ного раствора гидроксида натрия, с помощью 13,7 г воды устанавливают содержание твердого вещества 36,5 . Полимер мутный, коричневого цвета и имеет вязкость 90 мПа.с. Муть в течение нескольких дней осаждается в виде осадка. Сравнительный пример 5 осуществляется руководствуясь примером 7, правда сахарная компонента заменена на производное крахмала (мольтодекстрина). Этим примером демонстрируется, что применение более высокомолекулярного полисахарида часто приводит к слишком мутным и неоднородным полимерам. Определение устойчивости к жесткой воде К испытуемой воде с 33,6 Н(чистая кальциевая жесткость) добавляют определенное количество 10 ного раствора привитого сополимера, кипятят в течение 5 минут на плите с нагревом и затем визуально оценивают прозрачность, опалесценцию и мутность. Путем вариации количества привитого сополимера определяется концентрация в граммах продукта (сухого вещества) на литр жесткой воды, при которой после предшествующей мутности/опалесценции впервые появляется прозрачный раствор. Результаты отчетливо показывают, что с помощью предлагаемых, согласно изобретению, полимеров можно достигать эффективного ингибирования котельной накипи или подобных отложений, соответственно,осаждений составных частей жесткой воды. Таблица 2 Продукт примера Опыты по диспергированию Для того, чтобы показать диспергирующее действие предлагаемых, согласно изобретению, привитых сополимеров в отношении пигментов, тальк ( С 10 фирма ОМУА) примешивают в водные растворы 11 2833 1 привитых сополимеров с рН 12,0 вплоть до содержания пигмента 65 и измеряют вязкость тотчас, соответственно, спустя 7 дней, и оценивают перемешиваемость. В качестве уровня техники привлекают комбинацию из -/ (ФИРМА БАСФ АГ). Добавка диспергатора составляет 0,2 на пигмент, соответственно, в случае -/, соответственно рекомендации изготовителя(мПа.с по Брукфельду, 100 об/мин) время хранения диспергатор пример 1 пример 3 Определение связующей способности в отношении кальция Связующую способность в отношении кальция определяют по так называемому- тесту, при котором полимер в присутствии карбонат-ионов титруют раствором ацетата кальция. Конечное значение титрования указывается в мг СаСО 3/г полимера. Осуществление определения 1 г комплексообразователя растворяют в 50 мл дистиллированной воды, нейтрализуют с помощью раствора гидроксида натрия, смешивают с 10 мл 2 -ного раствора карбоната натрия, доливают до 100 мл и устанавливают рН-значение 11,0. Титрование осуществляют с помощью 0,25 М раствора ацетата кальция вплоть до появления продолжающейся отчетливой мути/осаждения. Предстадия помутнения выражается в появлении легкой опалесценции, переход, в зависимости от комплексообразователя, узкий или широкий. Некоторые, предполагаемые в изобретении, полимеры обладают настолько высокой комплексообразующей способностью, что кроме опалесценции не появляется никакого дальнейшего помутнения. Таблица 4 Пример продукта Связующая способность в отношении кальция по(мг СаСО 3/г полимера) 1898 990 слегка опаловая, никакой мути/осаждения 2104 2148 1642 2061 связующая способность в отношении кальция по Предлагаемые, согласно изобретению, полимеры обладают очень высокими значениями связующей способности в отношении кальция. Благодаря совместному применению малеинового ангидрида (сравнитель 12 2833 1 ный пример 2 и сравнительный пример 4), соответственно, за счет отсутствия содержащего сульфокислотные группы мономера (сравнительный пример 1) образуются полимеры с ухудшенной связующей способностью в отношении кальция. Биологическая разрушаемость Биологическую разрушаемость можно определять различными методами. С помощью-теста изучают, например, потерю углерода в содержащей осветляющую суспензию (кашицу) испытуемой среде. Так как потеря углерода может наступать как за счет биологического разрушения, так и за счет адсорбции осветляющей суспензией (кашицей), то однозначная интерпретация результатов невозможна. Для оценки биологической разрушаемости используют модифицированный -тест (ОЭСР 301 для испытания химикалиев), при котором измеряется израсходованное во время разрушения количество кислорода. Ошибки при оценке за счет проблем адсорбции осветляющей суспензией (кашицей) при этом не происходят. Привитой сополимер из примера 7 в вышеуказанном -тесте спустя 28 дней показывает биологическое разрушение в 78,5/. Таблица 5 Время, (дни ) Биологическая разрушаемость, (/) 0 0 7 0 14 46,5 21 61,0 28 78,5 В качестве другого теста на разрушаемость используют модифицированный -тест, соответственнонорме 84/449/ ЕЭС С 5 и ОЭСР норматива 301 В. При этом осуществляли в течение 28 дней биологическое разрушение полимера, полученного по примеру 20, наблюдалось выделение двуокиси углерода, и через 28 дней оценка степени биологического разрушения была 89 . Время, (дни) Пример 20 Здесь повторяют пример 9 с тем изменением, что используют 36,3 г метоксиполиэтиленгликольметакрилата и 36,3 г металлилсульфоната натрия. Полимер имеет содержание сухого вещества 36,3 , рН-значение 6,3, и вязкость составляет 80 мПа.с. Среднечисловой и средневесовой молекулярные веса составляют, соответственно, МП 2009 и М 7170. Пример 21 К раствору 154 г акриловой кислоты, 36,9 г 50 -ного раствора гидроксида натрия, 108,9 сульфатоэтилметакрилата натрия (50 -ный водный раствор), 136,1 г глюкозы в 372 г воды при 25 С добавляют 8,83 г меркаптоэтанола, 0,02 г сульфата железа (растворенного в 5 г воды), а также 3 г 35 -ного раствора перекиси водорода (растворенного в 5 г воды). Температура в течение 9 минут повышается до 80 С, после чего добавляют 2 г гидроксиламингидрохлорида (растворенного в 10 г воды) и 14,3 г 35 -ной перекиси водорода(растворенной в 10 г воды). Затем нагревают до 95 С и эту температуру поддерживают в течение 2-х часов. После охлаждения нейтрализуют с помощью 126,2 50 -ного раствора гидроксида натрия. Полимер имеет содержание сухого вещества 36,1 , рН 5,5 и следующие среднечисловой и средневесовой молекулярные весаМП 1684 и М 6800. Пример 22 Здесь повторяют пример 3 с тем изменением, что вместо акриламидометилпропансульфоната натрия применяют эквивалентное весовое количество винилфосфоновой кислоты. Ход полимеризации в начальной фазе несколько замедлен и снова становится отчетливо экзотермичным за счет кратковременного незначительного подогрева. Полимер имеет содержание сухого вещества 52,0 и вязкость 960 мПа.с, рН-значение 5,4. 2833 1 Пример 23 Соответственно протеканию опытов примеров 1-8 получают полимер со следующими мономерными составными частями Исходная смесь 61,6 г акриловой кислоты 43,6 г оксиэтилгликозида 21,8 г металлилсульфоната натрия 170,5 г воды и 15,8 г 50 - раствора гидроксида натрия. Инициирование 3,5 г меркаптоэтанола 8 мг сульфата железа ,растворенные в 8 г воды 1,2 г пероксида водорода (35 -ного),а также 0,8 г гидроксиламиногидрохлорида, растворенные в 8 г воды, и 5,7 г перекиси водорода (35 -ной),растворенные в 7 г воды. Нейтрализация 50,5 г раствора гидроксида натрия (50 -ного). Полимер имеет содержание сухого вещества 34,9 , рН-значение 7,0, и вязкость составляет 37,5 мПа.с. Связующая способность относительно кальция, согласно , составляет 1369 мг СаСО 3 / г сухого полимера. Пример 24 Осуществляют также, как пример 3, только вместо используемого там акриламидометилпропансульфоната натрия в качестве мономера применяют 187,5 г 40 -ного раствора натриевой соли аллилиминодиуксусной кислоты. Полимер имеет содержание сухого вещества 53,0 , и вязкость 1210 мПа.с. Устойчивость к жесткости воды составляет 2,0 г сухого полимера / л. Пример 25 192,8 г акриловой кислоты разбавляют с помощью 276,7 г воды и смешивают с 49,6 г раствора гидроксида натрия (50 -), 150,0 г сахарозы, 75 г металлилсульфоната натрия, а также с 25 г метоксиполиэтиленгилкольметакрилата (17 моль этиленоксида). После добавки 20 мг сульфата железа , растворенных в 10 г воды,и 4,4 г меркаптоэтанола полимеризацию инициируют с помощью 3,0 г 35 -ной перекиси водорода, растворенных в 10 г воды. После достижения температурного максимума 87 С добавляют раствор из 4,5 г персульфата натрия в 40 г воды и дополнительно перемешивают 2 часа при 95 С. Охлаждают и нейтрализуют с помощью 158,0 г 50 - раствора гидроксида натрия. Полимер имеет содержание сухого вещества 50,0 ,молекулярный вес 6 х 103 и МП 1,8103, а также устойчивость к жесткости воды, равную 1,5 г сухого полимера / л. Согласно примеру 25, получают полимер, в котором используемые количества металлилсульфоната натрия и метоксиполиэтиленгликоля (17 моль этиленоксида) каждый раз составляют 50 г. Продукт имеет содержание сухого вещества 50 и при титровании на помутнение для определения связующей кальций способности не показывает никаких осаждений. Устойчивость к жесткой воде составляет 1,5 г сухого полимера/ л. Пример 26 Стирка после окрашиваний Здесь описывается применение предлагаемых, согласно изобретению, полимеров на примере периодической стирки после окрашивания активными красителями хлопковой ткани. Сначала удаляют красильный раствор и затем 1.в течение 10 минут промывают при 60 С 2.свежим раствором промывают в течение 10 минут при 90 С 3.обрабатывают с помощью 1 г/л полимера, согласно примеру 9, в течение 10 минут при 90-95 С,промывают в течение 15 минут при 45 С. Хлопковая ткань интенсивно окрашена, не линяет и обладает хорошей устойчивостью к стирке. Вышеуказанное время, температура и последовательности приведены в качестве примера. Предлагаемые,согласно изобретению, полимеры можно использовать также при других условиях способа стирки. Пример 27 Поведение диспергатора в сильнощелочном растворе Испытуемые растворы (500 млванна) из воды с 24 , 10 г/ли соответствующего полимера нагревают до температуры кипения, выдерживают в течение 15 минут при этой температуре и затем охлаждают. Дефицит раствора выравнивается за счет добавки воды (20 ). В таблице 6 представлен вид растворов в зависимости от используемого количества полимера, согласно изобретению, по сравнению с продажными продуктами 1,и 2833 1 Таблица 6 Используемое количество Продукт продуктпродукт полимер согласно примеру 25 Прозрачные растворы получают при используемых количествах, начиная с 3 г/л для 1 2 г/л для 1 г/л для 1 г/л для полимера согласно примеру 25. Пример 28 Пасмы хлопка-сырца кипятят при модуле ванны 110 в течение 30 минут с 5 мл уксусной кислоты. Затем 200 мл ванны охлаждают до 60 С и, смотря по обстоятельствам, смешивают с 0,5 г/л, 1,0 г/л и 2 г/л полимера согласно примеру 25 0,05 г/л индантренового синего ВС 20,0 мл/л 50 -ного, и 5,0 г/л концентрированного гидросульфита. После времени пребывания 15 минут (при 60 С) ванну каждый раз отсасывают через фильтр. Полимеры обладают хорошим диспергирующим действием и при применяемых концентрациях предотвращают осаждение коагулятов. Пример 29 Окрашенные в черный цвет пучки полиэфирных волокон в течение 20 минут при 70-80 С обрабатывают при модуле ванны 120 с помощью ванны с 1 г/л полимера, согласно примеру 25, и г/л(этоксилат жирного амина, торговое название фирмы Хемише Фабрик Штохаузен ГмбХ, Крефельд) и затем подвергают горячей и холодной промывке. Олигомеры, пыль от красителя и волокон удаляются с волокон. Пример 30 5 г полимера, согласно примеру 16, растворяют в дистиллированной воде в мерной колбе емкостью 500 мл и доливают до метки. Оттуда, смотря по обстоятельствам, пипеткой отбирают 10 мл раствора и вносят в химический стакан емкостью 150 мл, и разбавляют 80 мл дистиллированной воды. В каждый такой раствор теперь добавляют различные количества мл раствора еС 13, который содержит растворенными 48,41 г еС 136 Н 2 на литр. Затем с помощью 0,1 н , соответственно, 0,1 н НС 1, устанавливают желательное значение рН. Раствор переносят в круглодонную колбу емкостью 250 мл и в течение часа кипятят с обратным холодильником. После охлаждения до комнатной температуры осуществляют оценку. Для установления связующей способности в отношении железа используют тот раствор концентрационного ряда, в котором еще не замечено никакого помутнения/осаждения, в то время как следующий ближайший раствор показывает помутнение/осаждение. Расчет осуществляют в мг 3/ г продукта в виде сухого вещества Связующая способность в отношении железа мг 3/ г сухого полимера 600 800 350 Пример 32 Отбеливание 100 -ного хлопкового линта со степенью белизны 29,5 (по ) осуществляют в растворе с модулем ванны каждый раз 120 со следующими стадиями обработки 1-я стадия обработка ванной (раствором) из 1 мл/л концентрированной (37 -ной) НС 1 и 2 мл/л комбинации, содержащей 42,0 части предлагаемого, согласно изобретению, полимера примера 25 в кислотном варианте 10,0 частей молочной кислоты 25,0 частей глюконовой кислоты 15 2833 1 4,0 части фосфоновой кислоты 14,0 частей сульфата простого полигликолевого эфира 12-18-жирного спирта и 5,0 частей пеногасящего блоксополимера этиленоксида с пропиленоксидом,в течение 30 минут при 25 С. 2-я стадия А)Обработка в течение 45 минут при 95 С с помощью ванны (раствора) из 10 мл/л 50 -ногои 2 г/л 313 (продукт фирмы Хемише Фабрик Штокхаузен ГмбХ). Б)Обработка в течение 45 минут при 95 С с помощью ванны (раствора) из 10 мл/л 50 -и 2 г/л комбинации из стадии 1. В)Обработка в течение 45 минут при 95 С с помощью ванны (раствора) из 10 мл/л 50 -и 2 г/л предлагаемого, согласно изобретению, полимера примера 25. 3-я стадия обработка в течение 45 минут при 95 С с помощью ванны (раствора) из 3 мл/л комбинации из стадии 1 и 8 мл/л 35 -ной перекиси водорода. Перекись водорода сначала вводят в раствор из комбинации, согласно стадии 1, и разбавляют частичным количеством воды, и добавляют медленно горячим. Ванну (раствор) удаляют и материал споласкивают при температуре 80 С при добавке 2 мл/л полимера согласно примеру 25. 3 образца отбеленного материала имеют степень белизны 68,7 / 69,8 / 69,7, соответственно. Пример 33 Выделка кожи Пригодность предлагаемых, согласно изобретению, полимеров для (изготовления) выделки кожи показана ниже на примере хромового дубления расщепленной кожи и дополнительного дубления верха. При хромовом дублении кожу обрабатывают раствором солей хрома, чтобы внедрить хром в коллагеновую структуру кожи. При этом по возможности максимальное количество хрома должно переходить из водного раствора в кожу. Предлагаемый в изобретении полимер, согласно примеру 7, используется для этого применения с хорошим результатом содержание хрома в коже может отчетливо повышаться. Таблица 7 Содержание хрома в остаточном растворе до после введения полимера (г/л) 3,51 0,56 Содержание оксида хрома в коже до после введения полимера (г/л) 2,3 3,3 При дополнительном дублении верха в качестве критериев оценки должны привлекаться мягкость, устойчивость к повреждению (царапанию), окраска кожи и наполнение. По сравнению с имеющимся в продаже дублирующим средством на основе акриламида/акриловой кислоты вышеуказанный полимер, согласно примеру 7, испытывался с получением следующего результата Таблица 8 мягкость устойчивость к повреждению(царапанию) окраска кожи наполнение (мм) Полимер согласно примеру 7 2 3 Примечание Оценочная шкалаэто 16, причем 1 представляет собой наилучшее значение. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 16

МПК / Метки

МПК: C08F 251/00

Метки: получения, основе, сахаров, сополимеры, мономеров, ненасыщенных, способ, привитые

Код ссылки

<a href="https://by.patents.su/16-2833-privitye-sopolimery-na-osnove-nenasyshhennyh-monomerov-i-saharov-i-sposob-ih-polucheniya.html" rel="bookmark" title="База патентов Беларуси">Привитые сополимеры на основе ненасыщенных мономеров и сахаров и способ их получения</a>

Предыдущий патент: Производные хинолон- и нафтиридонкарбоновой кислоты в виде смеси изомеров или отдельных изомеров, их гидраты и соли и фармацевтическая композиция

Следующий патент: Способ изготовления слоистого рулонного кровельного и гидроизоляционного материала

Случайный патент: Способ флуориметрического определения селена в биологических объектах или пищевых продуктах